催化裂解装置烟机节能优化研究

王砼

(中海油东方石化有限责任公司,海南 东方 572600)

某石油炼化企业油品生产部催化裂解装置主风能量回收机组中烟气轮机(简称烟机)的工作核心是:将高温烟气所蕴含的压力能以及热能有效转化为机械能,并以此为进行其他做工作业提供部分能量,从而实现能量回收、能源最大化利用以及有效控制装置能耗的目的。所以,烟机一方面在整个催化装置中占据着极为关键的核心地位,另一方面,也是实现节能优化的关键前提和重要保障。结合实际工作状况来看,此装置烟机运行效率偏低致使主电机用电以及耗电量极大的同时,烟机轮盘蒸汽也会产生极大消耗,从而对装置整体能耗有效控制带来严重威胁。

1 烟机概况

结合实际工作状况来看,现下应用较为广泛的催化裂解装置主风能量回收机组主要采用同轴式三机组配置方案,换言之,就是烟机+轴流式压缩机+齿轮箱+电机。

2 烟机运行过程中存在的弊端

2.1 效率低致使能量回收机组电耗过大

在未进行改进、完善工作的情况下,烟机流量值与设计存在一定差距(偏离设计约4%),而烟机入口压力值与设计值偏差近15%,烟机绝热效率偏差设计已达到2%以上,烟机作用未得到充分施展和有效发挥,致使主风能量回收机组在平稳运行过程中电机功率过高,其中主电机电量消耗已经达到900kW/h,而造成电量消耗过高的主要原因如下:

第一,叶片严重缺乏科学性和先进性。此烟机于20世纪末设计研发出的,其中动、静叶片主要采用以往扭曲叶型叶片,与现代化新型叶片设计方面存在较大差异,对于实际工作中所产生的烟气压力能以及热能未能得到充分回收,致使大量电能浪费。

第二,烟机现运行参数已不再能满足实际工作状况和需求。对于催化反应再生系统而言,其再生器压力调节主要是通过双动滑阀以及烟机入口蝶阀相互配合,实现分程控制,为进一步提升烟机功率,烟机入口蝶阀通常情况下采取全开形式(其中,蝶阀全开为90%,全关为0%),而双动滑阀则进行全关模式。但是,在大多数情况下,双动滑阀采取开度全关而再生器压力需要进行调控的状况下,只能凭借对烟机入口蝶阀开度进行适时、合理调节来实现,致使大量压力浪费于烟机入口蝶阀压降工作中,从而让烟机动力和功效受到严重影响,尤其在进行低负荷生产工作过程中,装置此方面弊端格外突出、明显。

2.2 轮盘冷却蒸汽消耗过大

结合实际工作状况来看,此类装置烟机轮盘绝大多数情况下采用开放式腔体结构,难以形成有效压力腔,在烟机运行作业过程中,轮盘冷却蒸汽的主要作用在于:一方面,针对轮盘进行冷却处理工作;另一方面,凭借轮盘叶栅流道排除并伴随烟气流失,而烟机轮盘冷却蒸汽流量调节阀开度已达到40%左右。与此同时,轮盘冷却蒸汽进入流道到达烟机出口是一个极为消耗能量的过程,直接流入烟机流道的蒸汽会对原有烟气流场的稳定性、安全性带来严重威胁的同时,也会让叶栅自身气动效率急剧下降,而对于其中所含有的低于3 微米的催化剂超细粉也会在影响和作用下聚集在叶片背弧某处,进而让烟机叶片结构问题越发严重。除此之外,在叶根冷却蒸汽中掺杂烟气,这会使叶根冷却工作质量和成效受到严重影响,导致叶片叶根间隙极易发生堵塞,而当叶片叶根工作温度过高的情况下,叶根自身强度裕度急剧降低,进而对烟机运行的稳定性、安全性以及高效性带来严重威胁。结合相关数据和资料进行翻阅和计算得出,2016 ~2020 年,此装置烟机轮盘冷却蒸汽消耗平均值为0.65t/h,而对于同行业烟机的平均消耗为0.4t/h,蒸汽消耗明显过高。

2.3 装置长周期运行需求充分满足

结合工作现状可以得出,烟机在日常工作中其检修次数相对较高,据不完全统计,案例装置烟机在2015~2022 年共检验维修3 次。结合检修结构发展,存在的主要问题在于烟机自身转子动叶片存在不同程度的损伤,并且磨损部位主要集中在进气边、出气边以及叶片根部等区域,例如,在2017 年开展检修工作内容来看,其中动叶片出气边顶部磨损程度减轻,2017 年动叶片进气边背根部出现类似于“羽毛”的磨痕,而在2021 年,动叶片根部呈现榫齿状裂纹,动叶片损坏程度的不断加深致使相关机组运行的持续性、稳定性以及高效性受到严重威胁和影响。除此之外,在实际运行工作过程中,烟机叶片结垢问题也较为严重、突出,进而对烟机转子动态平衡的有效维持造成严重影响和破坏。由于三旋分离器在开展烟机改进完善工作前后一致,进而可以视为其分离效果大致相同。在进行烟机检修工作过程中,发展动静叶片表面凝聚一层催化剂垢,此种催化剂垢极为坚硬且具备极强的硬度和刚性,绝大多数情况下应均匀分布在动静叶片表面,但是当发生异常波动或者剧烈变动的环境下,依附在动静叶片表面的催化剂垢会产生部分脱落,致使烟机转子动平衡受到严重影响,进而烟机在后期工作中呈现剧烈震动或者跳跃现象,从而对机组内部造成严重破坏和损伤,让设备运行的稳定性和安全性急剧降低。与此同时,烟机已持续工作运行长达8 年,叶片老化程度较为严重,此类部件在长时期高温、高压以及催化剂腐蚀和冲刷等因素作用下,其自身性能、强度、硬度以及耐腐蚀性等均受到严重影响,倘若继续使用,安全事故发生概率将急剧上升。

3 催化裂解装置烟机节能优化有效措施

3.1 适时改进创新烟机叶片

针对炼油装置而言,可充分利用大修机会,将烟机叶片及时改进升级为更具先进性、科学性、高效性的马刀叶型叶片。此极具科学性和合理性设计的动、静叶型的依据在于,根据现下装置具体运行状况开展的极具针对性的匹配设计,同时在计算机CFD 技术辅助下完成了相关平台模拟实验。新叶型最突出的优势在于将传统变截面扭转叶型转变为弯扭复合叶型。此叶型是变截面、扭面以及弯面进行有机结合后的产物,能够对等压线分布状况进行适时调整,同时让根部与顶部附面层出现分离问题得到有效控制和必要保障,从而让能源消耗得到极大降低,为低能区流量向主流移动提供强劲助力,进而让叶片气动效率得到进一步提升和强化的同时,也让叶片做功能力得到显著增强,从而让烟机通流效率的提升提供强有力保障。除此之外,马刀叶型叶片还能有效控制相关催化剂超细粉由于在机械设备扰动作用下所产生的流线聚集于叶片背弧某一区域,致使烟机叶片自身结垢倾向受到严重影响,进而为有效控制烟机流通部件结垢提供极大便利。

3.2 发挥新型叶根密封冷却技术作用

新型叶根密封冷却技术是以蜂窝密封技术作为主要依据和雏形形成的。对于烟机转子叶片实现密封,关键在于由动叶片叶根副板延伸段完成相应装配工作后所形成的环面,及其与静叶构件上所配置的蜂窝进行密封处理后所形成的腔体。一方面,让轮盘冷却蒸汽针对轮盘以及动叶叶根开展冷却处理工作;另一方面,也能够为实现蒸汽流场与烟气流场分隔处理提供极大便利和支持,以此有效防止蒸汽影响烟机运行成效和质量,进而使烟机工作效率得到进一步提升和强化。除此之外,也能够让催化剂附着条件得到有效控制,进而使催化剂结垢问题发生概率得到极大降低,从而使蒸汽消耗量过大问题得到极大改善。

3.3 余热锅炉及时改进完善

就某节能优化改进工作来说,在进行催化裂解装置节能强化改进工作过程中,其主要任务在于针对余热锅炉开展整体改进完善工作。详细改进完善工作内容如下。

第一,对于原有的余热锅炉进行上新装置处理,在原锅炉的临近位置,购进一台新的SCR 脱硝设备,并在规范、有效完成安装工作的前提下,与SCR 模块进行有机结合,以此为有效防范正压泄漏问题的产生提供强有力保障。

第二,对于新增锅炉开展实际安装设计规划工作而言,应充分利用竖井结构模式,其钢构架主要采取6 根立柱形式,而整体采用全支撑结构体系。与此同时,其压力设计形式主要采用正压设计,其中烟气耐压值应时刻保持在15kPa 以上,凭借此种设计模式的规范构建和有效发挥,进而让SCR 系统模块对脱硝、尾部脱硫等要求和标准得到极大满足,进而极大地降低烟气所产生阻力的影响,从而为系统结构的完整性、密封性以及完善性提供强有力保障的同时,也让烟气泄漏问题得到有效控制或者极大缓解、改善。

第三,在进行改造创新工作过程中,箱体结构模式在设备模块设计中占据着极为重要的地位和作用,以此让锅炉制造质量以及相关安装工作成效得到进一步提升,除此之外,也让安装施工时间成本得到有效控制。而在完成锅炉改进完善工作后,还应将给水预热装置与之进行有机融合,预热装置的有效发挥和充分施展能够将省煤器上的水温提升140℃左右,同时,加之防止露点腐蚀处理工作辅助,以此为余热锅炉持续、稳定、高效运行提供强有力保障。

第四,除了上述改进完善环节外,还应积极引进和有效发挥具有高效性的激波吹灰器设备与耙式吹灰器设备,进而使堆灰所产生的安全隐患得到有效控制。此外,还应将DCS 测量点与系统进行有机结合,以此为实现对系统开展实时监控工作目的提供极大便利和支持,从而使运行工作质量、工作效率以及维修成效的提升、强化提供强有力保障。

3.4 更换新型余热锅炉入口烟道水封罐

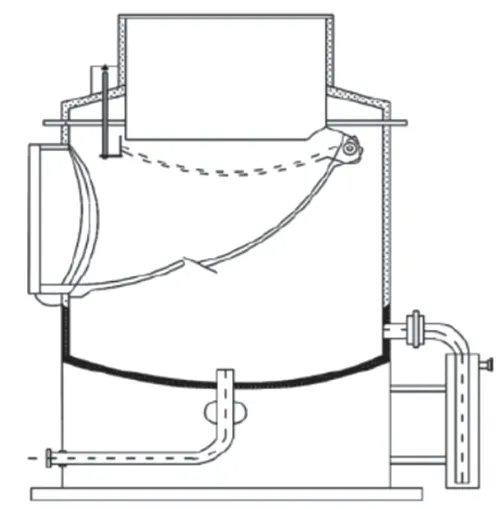

要想进一步加快催化裂解装置烟机节能优化改进工作进程,就应进一步提升对新型余热锅炉入口烟道水封罐创新、完善工作的关注力度和重视程度的同时,充分发挥辅助燃烧室作用,以此让系统降压得到有效控制,其中,余热锅炉入口所应用的回转式水封罐详情,如图1 所示。

图1 余热锅炉入口回转式水封罐

结合图1 可以得出,针对余热锅炉入口处而言,此区域科学合理构建了一种回转式水封罐,此种设备的最突出优势在于,此密封装置主要设置于水密封罐内部的同时,也设置了开启与关闭开关,密封装置能够实现在开启与关闭位置间自由移动。当水封罐处于开启状态的情况下,烟气在水罐中主要呈平滑流动的表现形式,此种表现形式的核心作用在于,能够有效防止烟气折流、小角度漩涡等问题的形成和发生,从而让系统内存在的压力得到极大降低和缓解,进而为构建低压降辅助燃烧室提供必要保障和支持。结合实际工作状况而言,燃烧室存在较大差异,详细内容主要包括以下几点:其一,进风口形状的变化和创新,余热锅炉的主进风口由传统圆形逐渐转变成边缘性锥状扩展口,以此让通风面积得到进一步扩大,从而让风口压降过高现象的发生概率得到有效控制。其二,将可调节的挡板与之进行充分结合,此种挡板的主要作用在于,针对二次风展开有效调节和隔离工作,其中挡板多采用轴对称模式,从而为实现获取可靠风力提供必要支持。其三,二次风空气流道逐渐趋于横向发展,此种风的流道面积与主流道面积基本一致。通过上述方案的实施和改进设计,能够为系统节能优化提供强劲助力和必要保障。

4 结语

在时代以及科学技术不断推进发展的带动和影响下,人们对“节能环保”理念的关注力度和重视程度逐渐提升,致使现代机械设备以及相关技术节能化发展脚步得到进一步加快。但是,作为化工装置核心成分的催化裂解装置,从实际角度出发,仍存在少量装置缺乏节能性能,相关部门应进一步提升对其节能优化改进工作力度,以此让其自身能源消耗得到有效控制,进而让整体运行效率以及经济效益得到显著增长。故此,本文主要针对某一催化裂解装置节能优化改进工作展开分析和探讨,简要阐述和说明其存在的弊端和不足,结合对烟机叶片、密封冷却技术以及余热锅炉改进等方面为切入点,以此为装置设备节能成效的改善提供强有力的保障。