散货转运码头配矿自动控制研究

贺吉,魏勇,魏传键,李楠

(1.福建华电储运有限公司,福建 福州 350500;2.杭州集益科技有限公司,浙江 杭州 311200)

福州港是福建省政府规划建设的四大港口群之一,港口集散货物主要为大宗散货、件杂货等。福建省交通运输厅发布的 《福建省沿海港口布局规划(2020-2035年)》明确指出:福州港罗源湾港区是外贸进口铁矿石专业化码头和大型煤炭码头重点布局的二大港区之一。可门港是福建省天然深水港湾,整个海湾被罗源半岛和连江半岛环抱,具有十分优越的地理位置,是一个重要的散货物流中转枢纽,四通八达的水水、水陆、水铁中转路线,构成了一个多维的高速流动的物流网络。

随着各大散货码头的大规模投资建设,各码头港口之间的竞争愈演愈烈,散货码头利用其先进装卸设备、大面积的堆场和便利的集疏运通道等优势,逐步开展配煤、配矿相关业务。散货码头的配矿,主要通过2 台斗轮机根据配矿比例进行取料,再经过皮带机和转运站进行混合、拌匀,再进行装船、装车或堆场到其他场地,实现混配出场或混配暂存。目前,码头上的斗轮机以人工作业为主,常规混配作业中,一般需要至少2 名熟练的斗轮机司机,按照指定工单进行取料作业,由于人员作业技能差异、天气状况、身体状况、视线等因素,都会导致混配的精度不稳定,不能满足配煤、配矿精度要求。

本文以某散货转运码头为例,通过斗轮机全自动控制技术,设计散货转运码头配矿自动控制系统,实现配矿全自动控制,为国内中转散货码头配矿提供借鉴。

1 系统概况

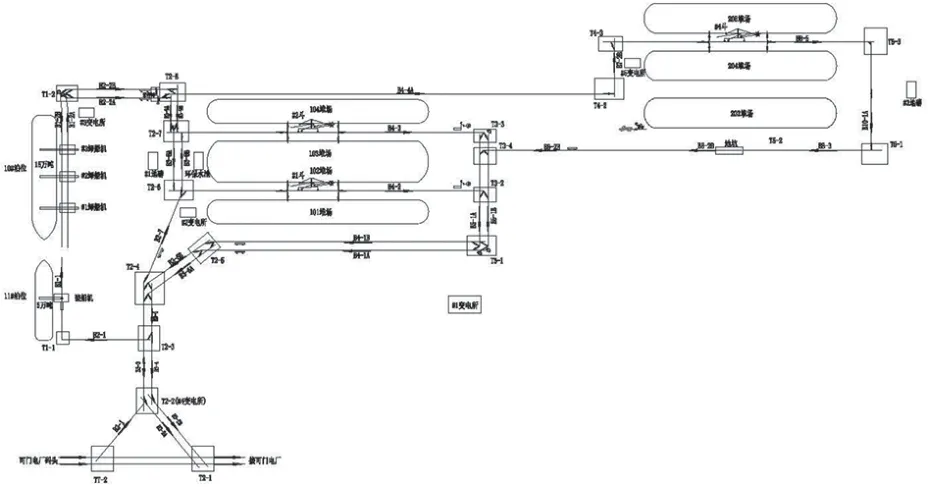

某储运公司位于福州港罗源湾南岸的可门作业区,建港条件优越,是少有的具有天然掩护的沿海深水岸线资源之一,港区离连江县城约39 公里,距福州市区约85 公里。中心工程拥有可门作业区8 ~11 号4 个泊位和一个用于建设大型散货堆场的上宫洋垦区,码头岸线总长度1251 米。其中一期10 号泊位为20 万吨级卸船泊位,11 号泊位为5 万吨级装船泊位,年设计吞吐量为1800 万吨,可实现水水中转、水铁中转和水陆中转。共有堆场43 万平方米,目前主堆场堆约12 万平方米,其中101 堆场3 万平方米,102 ~103 堆场5 万平方米,104 堆场4 万平方米。输煤系统目前共有3 台桥式抓斗卸船机、3 台斗轮机、1 台装船机、31 台带式输送机,分别用于卸船系统、装船系统及送煤系统。其中3 台卸船机位于10#泊位,装船机位于11#泊位,1#斗轮机和2#斗轮机位于主堆场(在B4-2 和B4-3 带式输送机上),4#斗轮机位于扩能堆场(在B8-5 带式输送机上),如图1 所示。1#、2#斗轮机额定堆料出力为4000t/h,取料出力为3000t/h。

图1 某码头装卸工艺流程图

为提高堆场的堆取作业效率,降低人员劳动强度,码头对1#、2#斗轮机实施了全自动控制改造,利用5G专网技术实现了斗轮机就地与集控室之间高宽带、高可靠性、超短时延的数据和图像通讯,并成功实现了装船作业时的矿石混配控制。

2 实施方案

在斗轮机相关部位安装料位、流量、定位、防撞、料堆激光扫描等检测装置,以及视频监控装置,获取相关图像和检测数据,在服务器、上位机和PLC 形成料堆三维模型、确定堆取料作业空间位置和控制执行指令,最终实现斗轮机远程全自动控制,就地无人值守。

利用斗轮机取料时的恒流控制技术,将皮带流量控制在一个稳定的范围内,为配矿自动控制提供基础。

2.1 斗轮机全自动控制系统简述

如图2 所示,在堆场外围建筑物上安装2 台5G 基站,基站信号覆盖整个堆场;在2 台斗轮机上分别安装2 台CPE(Customer-Premises Equipment,客户终端设备)作为5G 终端设备;在集控室机房布置一台UPF 服务器,用于本地数据分组路由和转发,支持10Gbps业务吞吐量,实现了轮机远程与就地之间的超高带宽、超短时延的5G无线通信。在斗轮机上安装各种检测装置,通过现场总线或网线接入斗轮机全自动控制PLC;同时,在斗轮机关键部位安装若干高清摄像头,以远程视频监控现场运行状况。PLC 数据和视频信号分别接入到2 台5G CPE,在5G 网络中进行数据通信分流,可减少大流量视频数据对检测和控制信号时延和抖动影响,提高系统检测信号和控制信号传输的实时性和可靠性。

图2 基于5G 网络的斗轮机全自动控制系统框图

2.2 斗轮机恒流取料技术

斗轮机取料恒流控制是一个闭环PID 控制,过程量为悬臂取料流量,控制量为悬臂回转速度,PID 参数:Kp 比例调节超调量、Ki 消除静态积分、Kd 控制微分系数调试变化趋势。斗轮机的取料恒流控制,国内已有较多研究。斗轮机在取料作业时,斗轮负载重量由斗轮驱动电机电流值体现,同时,由于悬臂皮带上的料流量检测与斗轮取料动作一般有几秒时延,因此为满足实时控制的要求,通行的取料控制方式是构建瞬时取料量与斗轮驱动电机实时电流值之间的数学关系模型,线性关系模型或二次非线性模型

国内系统以实现最大取料流量、减少上仓时长为目标,因此,在技术上,以斗轮机额定取料出力为基准,通过斗轮电流和皮带流量的数学关系模型,建立PID 闭环控制模型,实现斗轮机额定取料出力恒流控制,偏离幅度±10%。由于现有数学模型主要为满足额定流量构建的,其在较小取料流量时,并不能较好地反映斗轮电流和皮带流量的数学关系,取料流量控制偏差较大。为实施配矿业务,需要对中小流量的取料进行精准控制,因此在国内现有取料流量控制技术基础上,进一步优化斗轮电流和皮带流量的数学关系模型。采用分段线性数学关系模型,在较小取料流量时更密的折线段,而在较大取料流量时采用较疏的折线段。在300 ~1000t/h 区间以每段50t/h 划分为14 段折线,在1000 ~2000t/h 区间以100t/h 划分为10 段折线,在2000 ~3200t/h 区间以150t/h 划分为8 段折线,从而构建了大范围高精度拟合的线性数学模型,减小了在较低出力时的拟合误差。将分段线性数学关系模型中的斗轮电流作为PID闭环控制中的过程量,设定取料流量的目标值,PID 控制自动调节一个偏差量后对回转速度进行控制,实现分段区间流量的精确控制。

通过小流量PID 控制模型,建立了小流量取料作业的恒流控制技术,从300t/h 到3200t/h 出力均满足精确恒流控制要求,为皮带混配控制提供了基础。

2.3 配矿自动控制

(1)1#、2#斗轮机装船路线分别为:

①1#斗轮机-(B4-2)-(T3-2)-(B5-1)-(T3-1)-(B4-1)-(T2-5)-(B3-6)-(T2-4)-(B3-5)-(T2-3)-(B2-1)-(T1-1)-(B1-1)-装船机。

②2#斗轮机-(B4-3)-(T3-3)-(B5-1)-(T3-2)-(T3-1)-(B4-1)-(T2-5)-(B3-6)-(T2-4)-(B3-5)-(T2-3)-(B2-1)-(T1-1)-(B1-1)-装船机。

斗轮机1#、2#的取料料流在T3-2 处汇合,经过T3-1T2-5T2-4T2-3T1-1 等多个转运站转运后,2 种矿料得到充分均匀混配。为实现装船配矿作业,设计如下。

(2)料流汇合时点设计:在作业前根据2 台斗轮机取料点的大车位置,T3-2/T3-3 之间距离以及皮带B4-2B4-3B5-1 移动速度,设置2 台斗轮机的不同作业开始时间,使得2 台斗轮机初始取料料流同时到达T3-2转运站实现汇合。

(3)流量分配:根据配矿混配要求,在不大于斗轮机、皮带机的额定出力前提下,计算和设置2 台斗轮机的取料出力,使得汇合后总出力最大且在额定出力范围内。

(4)总量控制:分别在皮带B4-2B4-3 出口处设置高精度的皮带秤,用以监测配矿时不同矿种的总量;同时通过T2-5的皮带秤进行总流量监测。根据取料流量、斗轮机与皮带秤距离、皮带速度,估算皮带B4-2B4-3上的存料量,在各矿种取料总量达到预定要求时,及时停止斗轮机取料作业,完成配矿装船作业。

3 实施效果

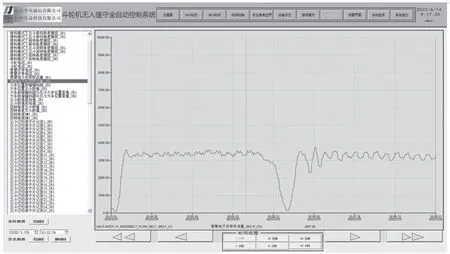

在1#、2#斗轮机实现全自动控制改造后,斗轮机运行人员从斗轮机就地司机室撤离到集控室内,同时,斗轮机取料流量比人工作业时更加平稳,效率更高。通过B4-2、B4-3 出口的皮带秤监测,斗轮机在不同矿种、不同流量工况时取料流量稳定,平均流量偏离幅度小于10%,满足要求。对不同配矿比例要求,通过T2-5 的皮带秤进行监测,配矿总流量稳定,满足要求。

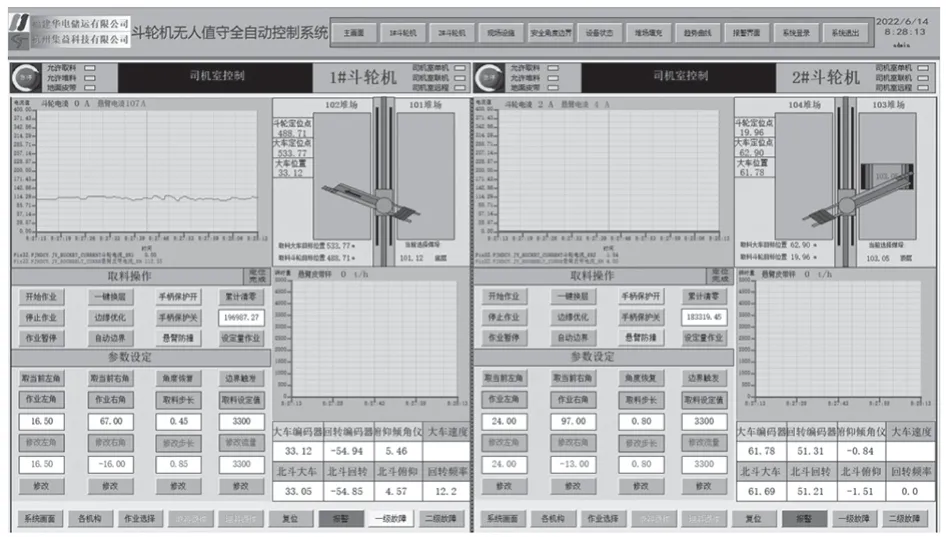

码头配矿自动控制系统的实施,改变了以往人工配矿时的波动性,提高了配矿的精准性和匹配性。相对堆场配矿等其他配矿方式,具有运行设备少,工艺简单,效率高等特点。图3 和图4 分别为斗轮机上位机取料作业界面以及取料流量曲线图。

图3 斗轮机上位机取料作业界面

图4 斗轮机取料流量曲线图

4 结语

斗轮机在实施全自动控制系统改造后,实现就地无人值守。通过对不同取料流量建立相应的斗轮电流取料流量数学模型,实现了对不同取料流量的精准控制,减小了流量偏离误差。进一步设置皮带秤对不同斗轮机取料总量和配矿后总量进行监控,实现了斗轮机装船线配矿自动控制。实践应用表明,散货转运码头斗轮机全自动控制改造后,配矿取得了预期效果,为国内同行提供改造借鉴。