大型多挡无级调速数控车床主传动系统设计分析

杨红普,马建伟,苏春堂

(1.郑州航空工业管理学院,河南 郑州 450000;2.河南科技大学,河南 洛阳 471000;3.安阳鑫盛机床股份有限公司,河南 安阳 455000)

现阶段,电机控制技术发展较快,交流变频无级调速主轴电机能够让数控机床主传动的无级调速目标实现,这对于处理直流电机长期高负荷运行中出现的直流火花以及电刷磨损问题有一定积极作用,还能减少资源浪费,以往为主要动力源的直流调速电机,在很多数控机床主旋转运动中,逐步被交流调速主轴电机取代。

结合品种以及工艺范围差异,无级调速主传动系统可以分为两类,一类是高速智能化数控机床,一类是通用化数控机床。这两类数控机床的主传动系统设计差异较大,对应的传动方案也不一样。

1 高速专能化数控机床传动无级调速

一些对于主轴转速要求高、变速范围和恒定功率区变速范围小的数控车床,其在高速运行中,切削深度和进给量都不大,对应的切削功率和转矩较小,这种情况下,一般不使用大功率的交流无级调速主轴电机,也可以不使用串联分级变速机构以及增多恒转矩区转矩,结合实际的设计需要,可以选择交流无级调速主轴电机,选择任意一种传动方案,都能实现对高速专能化数控机床传动的无级调速效果。

1.1 选择内装式主轴电机

内装式主轴电机,即主轴箱和电机是一体式的,电机转子即为主轴,主轴是中空状态的,顶部以标准结构为主,这对于卡盘和刀具安装有一定帮助,电机座采用的是主轴箱体,能够在床身安装。此外,这类主轴电机并无其他的中间传动件,整体结构比较简单,传动精度以及机械效率也更高。主轴实际工作转速要比电机的基本转速小,这类机床恒功率区变速范围不大,一般在3~5,内装式主轴电机可以达到其功能要求。现阶段,国外相关数控机床以及加工中心主轴的最大转速接近几万转,其转速大致为50000 ~60000r/min。在我国,因为刀具技术发展水平还有一定差距,最高转速只能达到50000r/min,通常转速在35000r/min,但是,目前我国已经有成套的设备生产和供应。

1.2 选择输出转换型主轴电机

这类电机具有变频调速功能,还能进行绕组分档变速切换操作,有效扩大电机本身调速范围以及恒功率区调速范围,这样可以有效满足机床主轴较大变速范围的要求,如果电机输出轴和机床主轴间同多联V 型带或齿型带降速传动,则可以达到低速增转矩效果。现阶段,皮带传动小型机床转矩能够达到245N·m,中型和大型机床转矩范围分别为490N·m 以及780 ~1200N·m。主轴系统和进给系统之间差别较大。结合机床主传动工作特点,早期机床主轴传动都以三相异步电动机加多级变速箱结构为主。

当前技术发展加速,机床机构也在不断调整和改进,对于主轴系统的要求也在不断提升,提升后的主轴系统的应用范围也更广。就数控机床而言,数控车床占比42%,是主要部分,为了达到量大面广需求,针对主轴传动有严格要求:主传动电动机的功率范围应该在2.2~25kW,要满足无级调速需求,可以在1∶100 ~1000范围内实现恒转矩调速和1∶10 恒功率调速。此外,需要主传动具备四象限驱动功能,同时基于螺纹车削需要,要确保主轴和进给同步控制目标实现,在加工中心进行自主换刀设计,确保主轴可以实现精准定位,最好是要求主轴有角度分度控制功能。

和进给传动相同,主轴转动从一般三相异步电动机传动发展到直流主轴传动,在微处理器技术以及大功率晶体管技术发展中,电动机已经步入交流主轴伺服系统时代,目前直流主轴伺服系统的数控机床应用已经很少了。而我国生产的交流主轴伺服系统产品并不是很多,表示在这一领域的知识水平还有很大欠缺,很多都是以进口产品为主的,所以这方面的发展潜能较大,需要进行不断完善。

交流伺服电动机包含异步电动机和永磁式电动机两类,且很多都是以永磁式同步电动机结构形式为主的,交流主轴电动机情况则完全不同,这些电动机都是以异步电动机结构形式为主的。这样设计主要是考虑到了水磁体的限制性,在电动机容量较大的情况下,电动机成本更高,经济性不强,相对而言,异步电动机的成本较低,可以进行矢量闭环控制,也可以达到数控机床主轴要求。不过,与一般的异步电动机不一样,交流主轴电动机输出特性曲线是在基本速度以下时为恒转矩区域,在基本速度以上为恒功率区域。交流主轴控制单元和相应进给系统类似,也可以分为数字和模拟两种形式,而目前国外的大多数交流主轴控制单元都是以数字式为主的。

输出转换型主轴电机的开关电源多以脉冲宽度调制技术为主,其对应的频率较高、效率也更高,相应功率密度高,使用可靠性也很高。考虑到其开关器件工作处于高频通断状态,高频快速瞬变过程中会产生电磁干扰源,由此产生的电磁干扰信号的频率范围较宽,且幅度较大。如果将这类电源应用到数字设备中,这样设备产生的电磁干扰信号会更加复杂和强烈。因为相关变换通道交叉开闭,电流之间相互叠加,会让输出输入电流纹波降低,有效降低电磁干扰信号。随着电流纹波的降低,可以使用微型的贴片陶瓷电容替代传统成本高、安装难度大的电容器。而就其工作过程来看,首先,是通过数控系统进行速度指令的发布,在比较器中和检测器信号相遇后,通过比例积分回路将速度误差信号放大,使其能够为转矩指令提供输出电压,通过绝对值回路让转矩指令电压保持正值。再借助函数发生器,将电压送到V/F 变换器位置,使其成为误差脉冲。这类脉冲送到微处理器,保持和四倍回路传输来的速度反馈脉冲运算。同时,读出提前写在微处理器中的ROM 信息,将振幅以及相位信号输出来,使其传输到DA 强力磁和DA 振幅器中。最终形成U 相和V 相的电流指令。

2 串联分级变速机构主传动系统

针对通用型数控机床,主要将其主轴变速范围控制在100 ~200 范围内,恒功率区变速范围要尽可能大,在主轴最低转速确定后,主轴计算转速相对更低,主轴恒转矩区增转矩作用明显,能够满足低速大转矩切削加工需要。实现这些功能需要在交流无级调速主轴电机后窗帘分级变速机构,相应交流变频主轴电机,其最高转速为4500r/min,一般转速在1500r/min,最小转速在45r/min。这样来看,电机恒功率区达不到机床的变速范围要求。对此,尝试通过串联分级变速机构设计,不断扩大电机恒功率区的变速范围。此外,电机的额定功率相对同类型通用机床要更高一些。如果传动系统设计合理,主轴恒动无功功率缺口就会变小,也可以不应用大功率电机。

之所以选择大功率是因为电机在恒转矩区运行过程中,需要确保主轴在最低转速切削状态下有较大的功率;其次,考虑到主轴在恒功率区工作状态下,一些系统容易出现功率缺口,为了在缺口低谷位置功率能够满足全部功率要求,选择额定功率大的电机是必要的。

3 大型多挡无级调速数控车床主传动系统设计

3.1 主传动参数设定

结合同类型机床类比和市场设计需要,确定主轴极限转速为120 ~2500r/min,主电机功率4KW。对于相应转速进行确定,结合经验公式这样可以得出转速范围为Rn=2500÷120=20.8。再计算转速,nj=300,基于相关参数,进行数控机床主传动功率以及扭矩特性图的绘制。

3.2 无级调速传动链设计

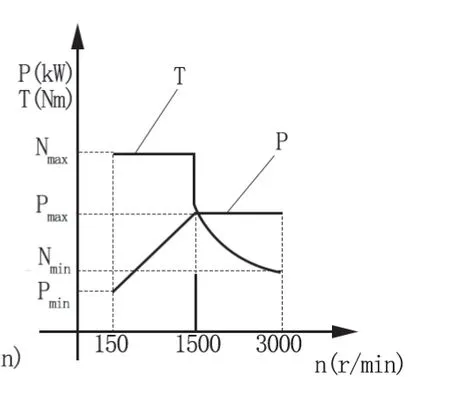

主传动链需要变速基本保持恒功率,在攻丝、成形车削、宽刀车削时,不需要使用全部的功率,所以需要使用恒功率无级变速系统来与其匹配。就变频调速特点来看,当前数控机床中常用的是变频三相异步电动机调速器,这类调速装置的恒转矩频率在5 ~50Hz,相应电动机转速为150 ~1500r/min,恒功率频率范围在50 ~100Hz,相应电动机转速为1500 ~3000r/min。三相异步电动机调速特征为恒转矩调速范围最大,恒功率调整范围较小。具体如图1、图2 所示。

图1 主传动功率和扭矩特性曲线

图2 变频三相异步电动机调速特性曲线

在进行主传动方案确定中,考虑到机床主传动链要求恒功率变速范围要比恒扭矩变速范围大,对应变频电动机的恒功率调速范围要比恒转矩调速范围小很多,此时,需要通过串联变速箱确保数控机床恒功率的无级调速,相应机床恒扭矩调速可以使用电动机恒转矩调速范围来调节。

3.3 主轴装配性能要求

主轴是用来传递动力的部件,其性能的好坏直接影响整机的性能。高质量的轴总成必须满足以下条件。

(1)旋转精度更高。旋转中心线位置完美固定。但实际上,由于影响主轴总成的各种因素,旋转中心线的位置在机器运行过程中是不断变化的。旋转误差是指空间理想旋转中心线与瞬时旋转中心线之间的距离。当同时存在轴向和角度故障时,就会出现工作面运行的情况。当存在径向和角度误差时,会发生径向振动。在设计过程中,我们需要尽量减少旋转误差并避免径向振动。

(2)更大的刚度。物体在外力作用下承受变形的能力称为刚度。主轴总成刚性高,主轴受拉变形小,提高了主轴的加工精度和设备的使用寿命。主轴有足够的刚性来抵抗外力,因此可以继续正常工作。

(3)抗振性好。主轴总成具有良好的抗振性,机器可以减少不必要的振动,对工人和机器本身都有好处。为了达到良好的抗振性,可以通过增加主轴总成的静刚度,使主轴的固有频率远高于引起振动的外力频率来解决。

(4)温升。即主轴运行时温度快速上升的缺点:随着温度的升高,主轴部件热胀冷缩,从而改变腔体尺寸。甚至会出现“卡轴”现象,受热时,主轴与箱体部件的相对位置发生变化,改变了原定位置。另外,主轴需要良好的润滑和耐磨性,以减少工件磨损。

3.4 夹具设计要求

支架主要起到辅助作用,性能好的支架可以保证机器不同部位之间的距离,减少振动。因此,合理的支撑结构是机床设计的重要组成部分。夹具设计要满足以下几点要求:(1)更高的刚度和更低的质量。(2)动态特性好,避免异常振动和噪声,以免造成结构偏差,降低精度。(3)更好的热稳定性。(4)注重设计精细化,排屑方便,使用安全。

4 结语

目前,一些对主轴转速要求高、转速范围小、功率范围稳定的数控车床,高速运行时切削深度和进给量不大,相应的切削功率和扭矩较小。在这种情况下,一般不宜采用大功率交流无级调速主轴电机,也可不采用步进变速机构,在恒转矩区提高转矩,可选择交流无级调速主轴电机,各种传动方案均可实现高速专用数控机床传动无级调速的效果。本文探讨了大型多档位无级调速数控车床主传动系统的设计,探索数控车床主传动系统设计应用,分析传动系统基本的硬软件设计方案,为研究数控车床主传动系统的设计与应用提供一些新思路。