液压打桩锤监控系统设计及其试验研究

张红军,刘晋祯

1中信重工机械股份有限公司 河南洛阳 471039

2智能矿山重型装备全国重点实验室 河南洛阳 471039

3重庆大学机械与运载工程学院 重庆 400044

随着我国工业的高速发展,打桩锤作为工程机械的主要施工器械,在施工作业中起着十分关键的作用[1]。液压打桩锤噪声和污染小,打击能量大,能量传递效率高,打击能可以调节,锤击频率、行程可控,工况适用性广[2-4],在各大工程领域发挥着越来越重要的作用。控制系统作为打桩锤的核心装置,其工作性能直接关系到打桩质量及打桩效率[5-6]。

为了提高液压打桩机的工作效率及场景适应性,研究学者分别从结构和控制等方面对液压打桩机进行了优化。Gao 等人[7]建立了液压振动锤的耦合动力学模型,在锤头结构约束下得到了最佳振动性能的设计参数。Wu 等人[8]通过数值模拟的方式对打桩机车架进行了优化,设计出了满足结构强度和刚度下的最小质量车架,对桩工机械的轻量化设计具有指导意义。

通过分析国内外液压打桩机的典型失败案例可知,液压打桩锤控制系统的设计仍存在以下不足。首先,数据采集系统不完善,缺少锤芯的位移数据及锤芯的加速度测试平台;其次,控制系统算力不足,主控系统对打击能量、打击频次和液压的压力、流量、开关阀的速度之间的关系不能做出准确地控制计算;最后,缺少物理试验测试平台,没有配置相应的检测手段和编制相应程序计算实际的打桩能量,不能对打桩操作有效控制,导致实际打桩能量远低于设计目标[9]。

针对上述局限性,笔者从分析液压打桩锤关键技术指标及其相关制约关系入手,健全液压打桩锤的数据采集及故障诊断系统,建立基于模糊控制的模块化电气驱动控制系统,搭建完备的物理试验平台,验证了液压打桩锤监测及控制系统的有效性。

1 状态监测与诊断系统设计

考虑到液压打桩锤工作环境恶劣、状态变化复杂,故障诊断是液压打桩锤系统正常安全运作的保证,如何从繁杂数据中提取有效信息,实现精准故障预测与定位,并提供解决方案是建立控制系统的基础。

1.1 状态监测系统设计

明确待检测量是建立状态监测系统的第一步。针对液压打桩锤关键的待测参数,如液压油温度、压力、锤芯位置、速度、加速度,桩筒贯入量等,根据实际需求选择专用检测设备及处理器,并明确工作条件、安装位置、连接方式及走线要求。综合考虑数据传输实时性、通信质量可靠性、硬件设备冗余性等需求,设计硬件平台;综合硬件平台条件、故障诊断需求,设计软件平台。在软硬件平台基础上,设计状态监测模型,来分析打桩锤实时状态。采用传统数理模型为外环,深度学习为内环的结合模式,分析传感数据与不同状态之间的映射关系,依据打桩锤运动学/动力学模型及信号分析理论方法 (时频分析、数据融合等) 提取关键特征,消除噪声干扰,以构建明确的状态辨识模型 (外环),并将此模型得出的正确结果或人工修正后的结果数据作为构建神经网络学习的模板 (内环),通过调整神经网络节点及训练层数,获得最佳训练表现,内外环配合以提升状态监测的效率与准确度。

1.2 故障诊断系统设计

故障诊断系统包含检测数据采集、传输、分析处理、结果输出及储存 5 个流程,分别对应五大子系统。根据各子系统间数据传输协议,设计松散耦合的数据库,储存传感器数据、诊断结果。将各关键指标的监测结果作为故障诊断的输入,根据输入数据特征分析并建立故障类型识别模块、故障原因分析模块及故障解决方案生成模块。基于打桩机运动状态模型、模糊逻辑理论,研究分析状态与故障及其类型、故障类型与故障原因、故障原因与解决方案间的前后逻辑关系,构建各个模块输入输出数学映射关系,设计少样本深度学习网络结构,训练得到专家诊断系统,完成故障预测、故障定位以及提供解决方案,并通过人工反复修正,提升故障诊断系统性能。

针对液压打桩锤工作时最常见的脱桩故障,从其工作原理入手,设计了 2 种监测方法,确保脱桩故障诊断的准确性。其一,监测起吊保护钢丝绳是否张紧,当出现脱桩故障时,卸扣因重力而呈现竖直张紧状态,通过设置卸扣传感器,监测钢丝绳是否出现张紧情况,判别是否出现脱桩故障;其二,若液压打桩锤与桩筒的相对位置发生变化,则视为出现故障,通过监测打桩锤桩帽和砧铁的相对位置,判别液压打桩锤和桩筒的相对位置是否发生变化,进而实现脱桩故障的判别。

2 控制系统设计

2.1 模糊自适应控制系统设计

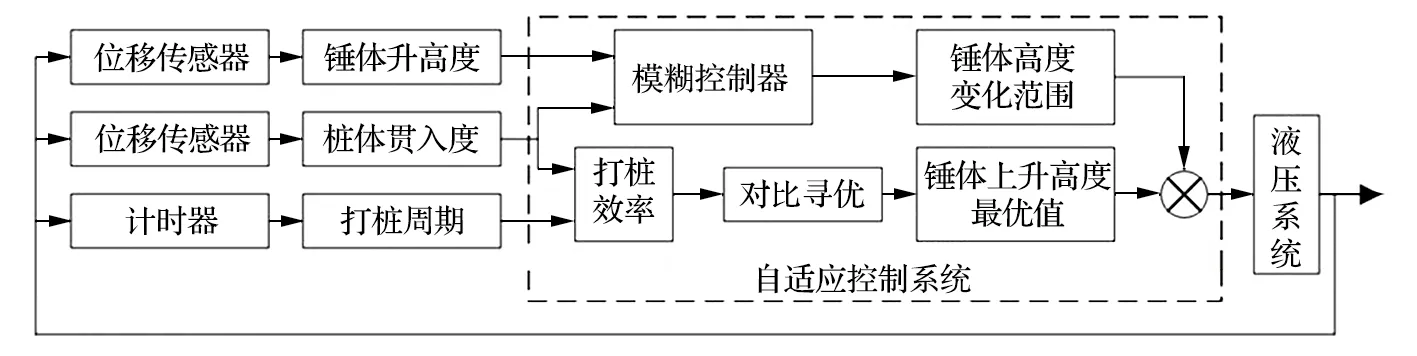

液压打桩锤的操作过程主要以人工操作为主,根据操作工的经验来控制液压打桩锤每一锤的能量级别。如何针对不同工况精准控制锤芯运动,以实现液压打桩锤能耗最低、桩筒贯入量自适应并可控的运作状态,是控制系统设计的关键[10]。液压系统存在控制滞后性大、非线性高和理论模型难以建立等缺点[11-12],无法用传统控制理论取得最佳的控制效果,而模糊自适应控制能够很好地解决控制对象参数变化不定这类问题[13-14]。利用模糊控制理论,将工人的复杂控制经验总结成简单的数字模型,建立一组用语言表达的决策规则,并结合模糊集合理论,完成模糊控制器的设计。同时结合传感实时反馈数据,设计神经网络,训练多工况条件下的桩筒贯入量、工况参数到锤芯运动量,进一步提升控制系统的自适应性与时效性。模糊自适应控制流程如图1 所示。

图1 模糊自适应控制流程Fig.1 Fuzzy adaptive control process

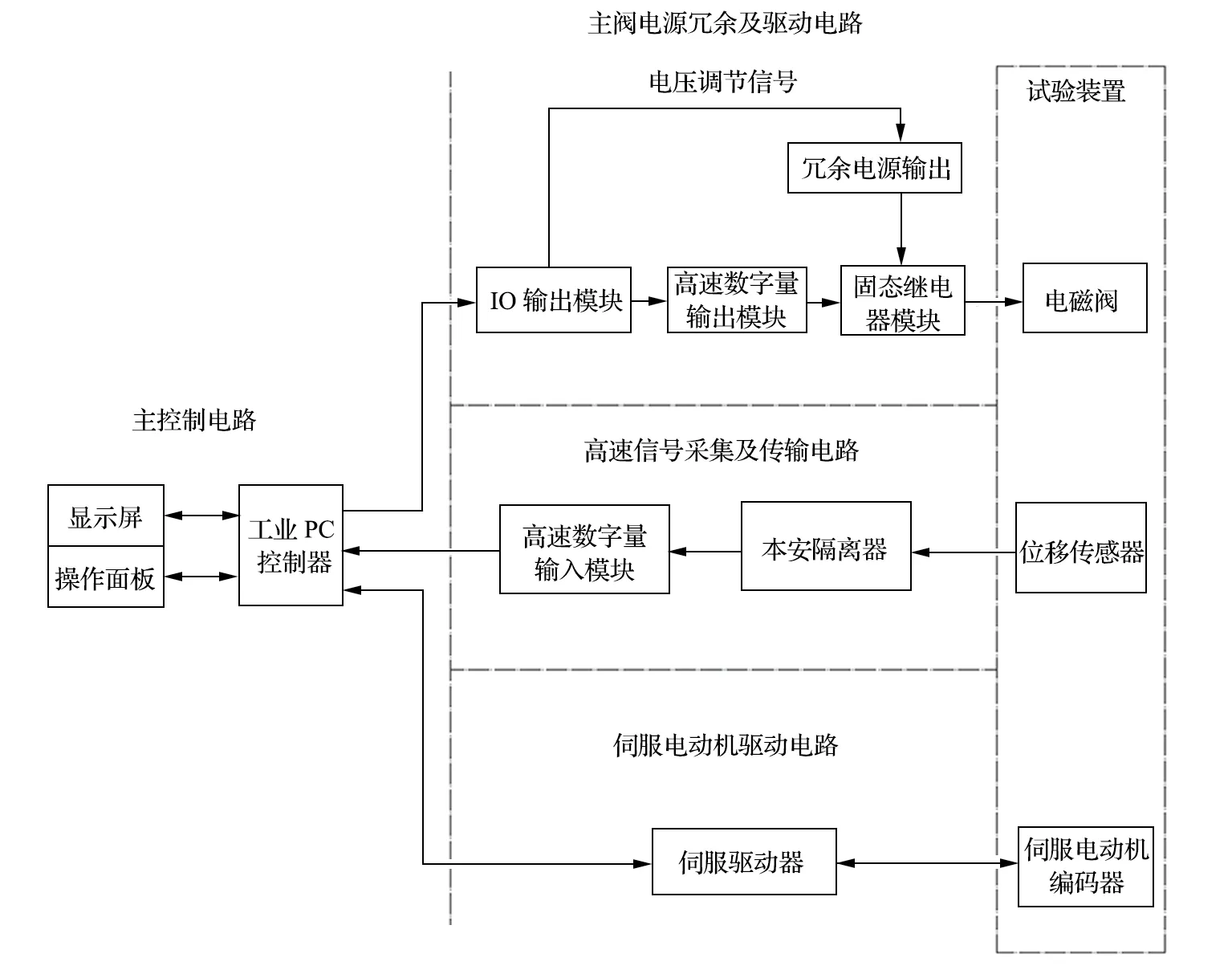

2.2 电气控制系统设计

模块化电气控制系统由控制器及显示电路、高速信号采集及传输电路、主阀电源冗余及驱动电路、饲服驱动电路组成,如图2 所示。控制系统各个模块通过高速信号传输系统实现电信号的传递,在主控制器内计算出实际打击能量,建立各个输入参数与下位机驱动系统输出参数之间的映射模型[15]。在实际工作时,根据工况需要,在主控制器内调整打击能量和打击频次等输入参数,主控制器分别对高速输出模块、调压直流电源、固态继电器发送指令进而控制主阀电磁阀,实现对打击速度和打击能量的调控。

图2 电气控制系统Fig.2 Electrical control system

工业 PC 控制及显示电路由工业 PC 控制器、显示器和操作面板、交换机、耦合器、高速数字量输入模块、高速数字量输出模块、IO 输入模块、IO 输出模块构成,是数据采集、计算、控制、操作、显示的核心系统。高速信号采集及传输电路由高速数字量输入模块、本安隔离器、快速响应的位移传感器组成,具有记录信号的时间戳功能,可独立于控制器实时记录采集的位移信号的变化。高速数字量输出模块同样具有时间戳功能,可独立于控制器,使主阀的开闭可按预先输入的时间周期驱动固态继电器,从而控制主阀开启,实现主阀的实时控制。主阀电源冗余及驱动电路由 IO 输出模块、高速数字量输出模块、可调节冗余电源电路、固态继电器模块及主阀电磁阀组成,可补偿长距离传输线路的电压损失,增加主阀驱动电路的可靠性。

3 物理试验的搭建与控制系统测试

笔者设计并搭建了完备的液压打桩锤物理试验测试平台,围绕液压打桩锤作业时关键的输入输出参数,开展了对采集系统、高速电信号传递系统、阀组性能控制系统、供电电源系统等系统的测试,验证了控制系统的有效性、稳定性和实时性。

3.1 电控系统信号反馈性能测试

3.1.1 试验平台的组成

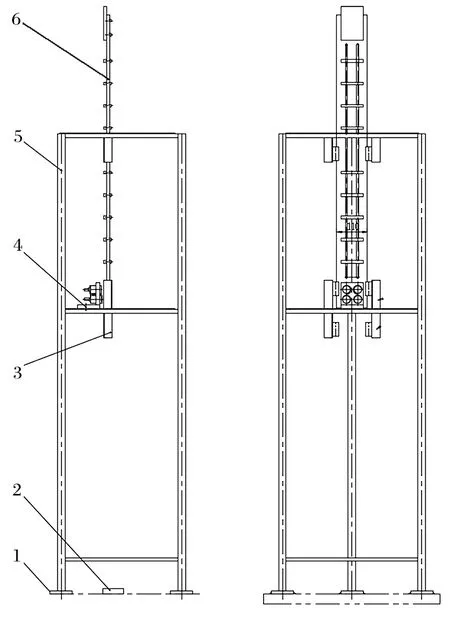

为了明确设备控制的最终效果,设计了试验装置并搭建了物理试验平台,如图3、4 所示。该试验平台由硬件和软件 2 部分组成。硬件主要包括主控制器、电源、输入输出模块、高速数据采集模块、位移传感器和控制电缆;软件平台主要包括倍福 TwinCAT3 软件的 PLC 功能项及 HMI 功能项。

图3 试验装置Fig.3 Test device

图4 信号反馈物理试验平台Fig.4 Physical test platform of signal feedback

3.1.2 试验结果及主要结论

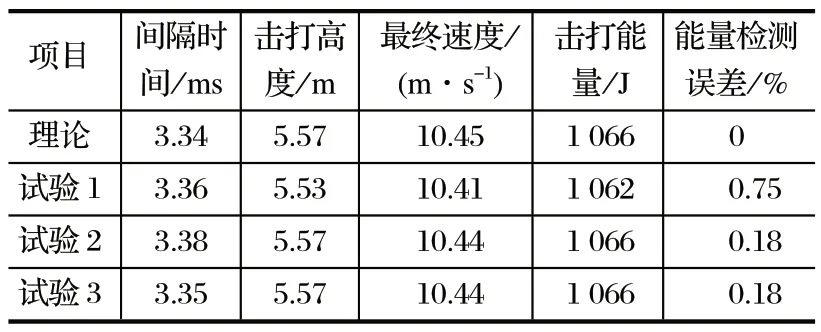

试验模拟锤从一定高度自由落体下落,信号检测系统的 2 个传感器检测模拟锤下落未端时的位置信号,在控制器内编程记录此时 2 个传感器位置信号的时间戳,得到模拟锤最终经过 2 个传感器之间距离的时间差,计算最终速度、最终能量和总的下落时间。把试验得到的实际数据与通过自由落体理论计算的理论数据对比分析,验证传感器及数据高速采集通道的实时性能。模拟锤在不同初始高度下的试验数据如表1、2 所列。

表2 5.57 m 高度下的试验数据Tab.2 Test data at a height of 5.57 m

式中:v为最终速度,m/s;ΔS为传感器间距,m;Δt为间隔时间,ms;E为击打能量,J;m为模拟锤质量,kg。

通过分析以上试验数据,可以得到以下主要结论:

(1) 试验数据计算出的打击能量误差值均小于5%,且随着打击速度的增加,打击能量误差值显著降低,验证了锤击过程中速度、加速度、打击能量等参数的准确性,满足液压打桩锤的施工要求;

(2) 电控系统信号反馈时间的精度为 0.01 ms,且在高速下仍能正常工作,满足液压打桩锤位移和能量检测的准确、高速、实时性需求。

3.2 主阀驱动供电电源系统测试

3.2.1 电压降补偿能力试验

对于电气执行元件来说,电源能否提供稳定的工作电压决定了执行元件的效率。液压打桩锤作业时存在远距离电力传输,可能会导致电力损耗,为了保证电器执行元件的工作效率,开展了电压降补偿能力试验。依次升高调压电源电压,直到升至电磁阀接线端的电压达到电磁阀的额定电压。试验过程中检测各个电路的电压值,记录试验过程中电源及电磁阀开闭时的电压,试验数据如表3 所列。

表3 电源模块电压降补偿试验数据Tab.3 Voltage drop compensation test data of power module

通过分析表3 试验数据,可以得到以下主要结论:

(1) 随着电源电压和线路电流的增大,电压降也在增大;

(2) 当调压电源调至 DC 33 V 时,电磁阀接线端的电压可以达到额定电压,满足电磁阀驱动工作电压要求。

3.2.2 高频电流冲击下的稳定性测试

液压打桩机在高频工作时,驱动供电电源失效往往是导致液压打桩机失效的主要原因。笔者对主电磁阀以 70 次/min 的速率进行了持续 80 min 的高频通断试验。试验结束后发现观测电磁阀及固态继电器状态分别升温了40℃及30℃,但电磁阀主电路及主电磁阀均正常工作。试验证明主阀驱动供电电源系统能够承受 70 次/min 频次下高速开关电流的冲击,完全满足液压打桩锤电磁阀组驱动的可靠性和实时性需要。

3.3 阀组及其控制性能测试

阀组作为液压打桩锤的主要控制执行器,其输出功率、控制系统对其控制的效率直接决定了液压打桩锤实际的工作效果。在验证了高速数据反馈系统、主阀供电系统的有效性后,建立液压锤阀组及其控制性能试验平台,模拟最大能量、最快频次等极端打桩情况下的控制效果,验证电磁阀本体性能和控制系统性能是否达到液压打桩锤的控制精度和可靠性要求。

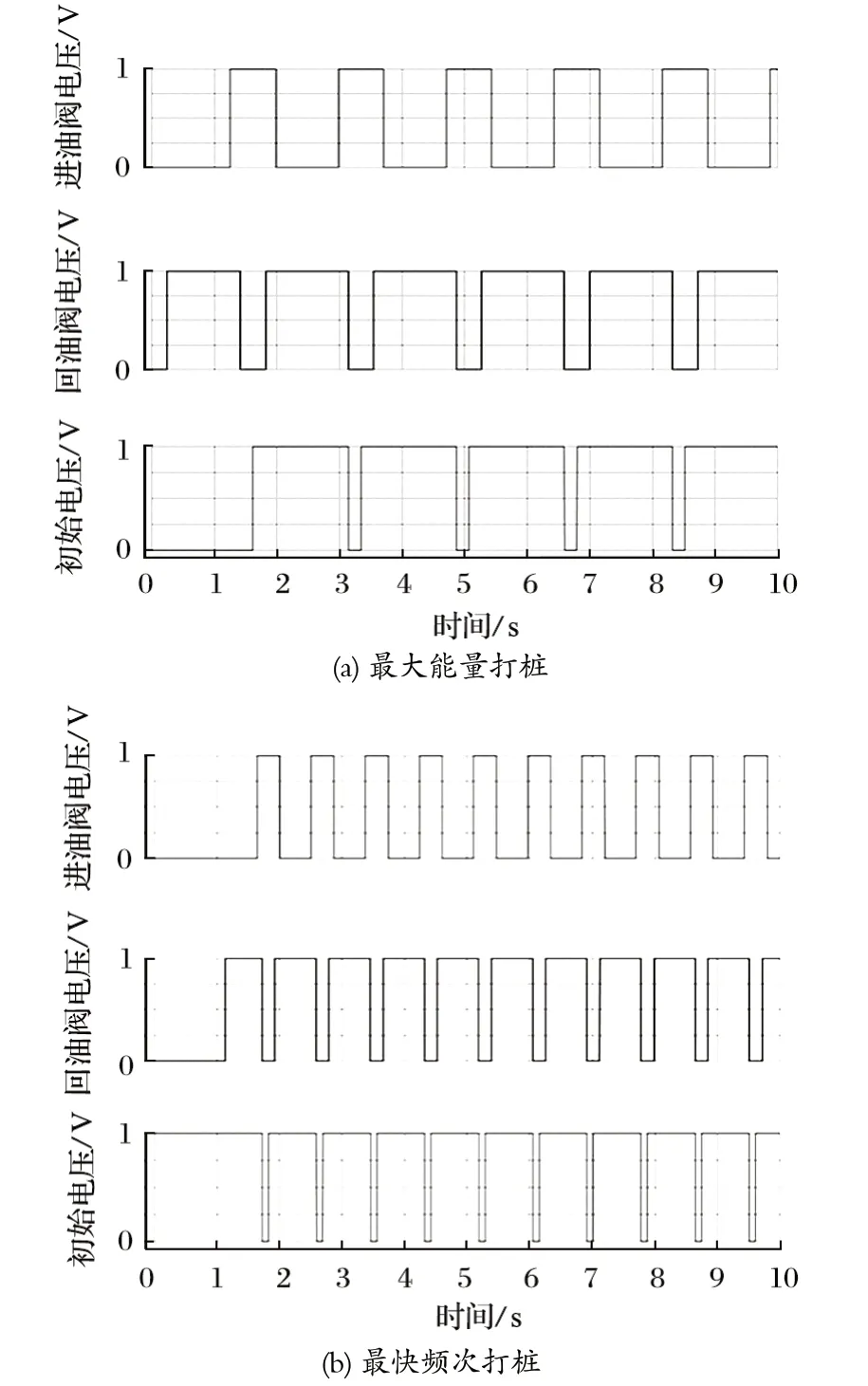

最大能量及最快频次打桩时,进油阀和回油阀开闭逻辑如图5 所示。在试验过程中,观察进油阀和回油阀的电磁阀驱动变化情况,用示波器记录打桩控制信号输出波形、反馈信号波形和主电磁阀电压变化波形。

图5 进油阀和回油阀开闭逻辑Fig.5 Opening and closing logic of oil inlet valve and oil return valve

根据不同的需求,设计了 2 种极端工况下的开闭逻辑图。按照图5 的设计目标,搭建相关试验平台,监测多个电路的电控信号,从多个角度验证控制系统的有效性和执行系统的稳定性、实时性。高速输出模块信号如图6 所示。

图6 高速输出模块信号Fig.6 High-speed output module signal

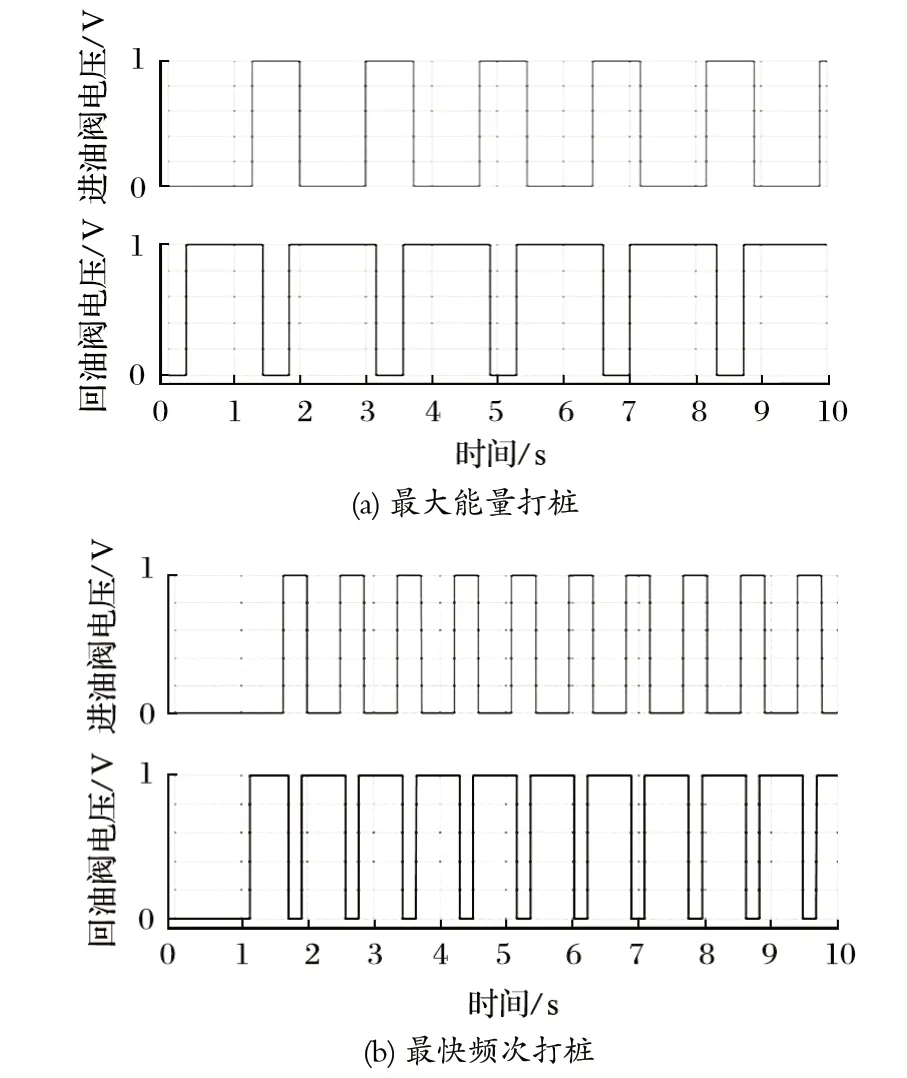

由图6 可知,控制进油阀和回油阀的输出信号与设计目标一致,延迟极低,说明控制器的响应效果良好,满足实时性需求。驱动电压反馈信号如图7 所示。

图7 驱动电压反馈信号Fig.7 Feedback signal of driving voltage

反馈信号,即固态继电器输出的驱动信号。由图7 可知,进油阀和回油阀的输出控制响应与设计目标开闭逻辑一致,证明驱动电压反馈良好,电路传输响应迅速。

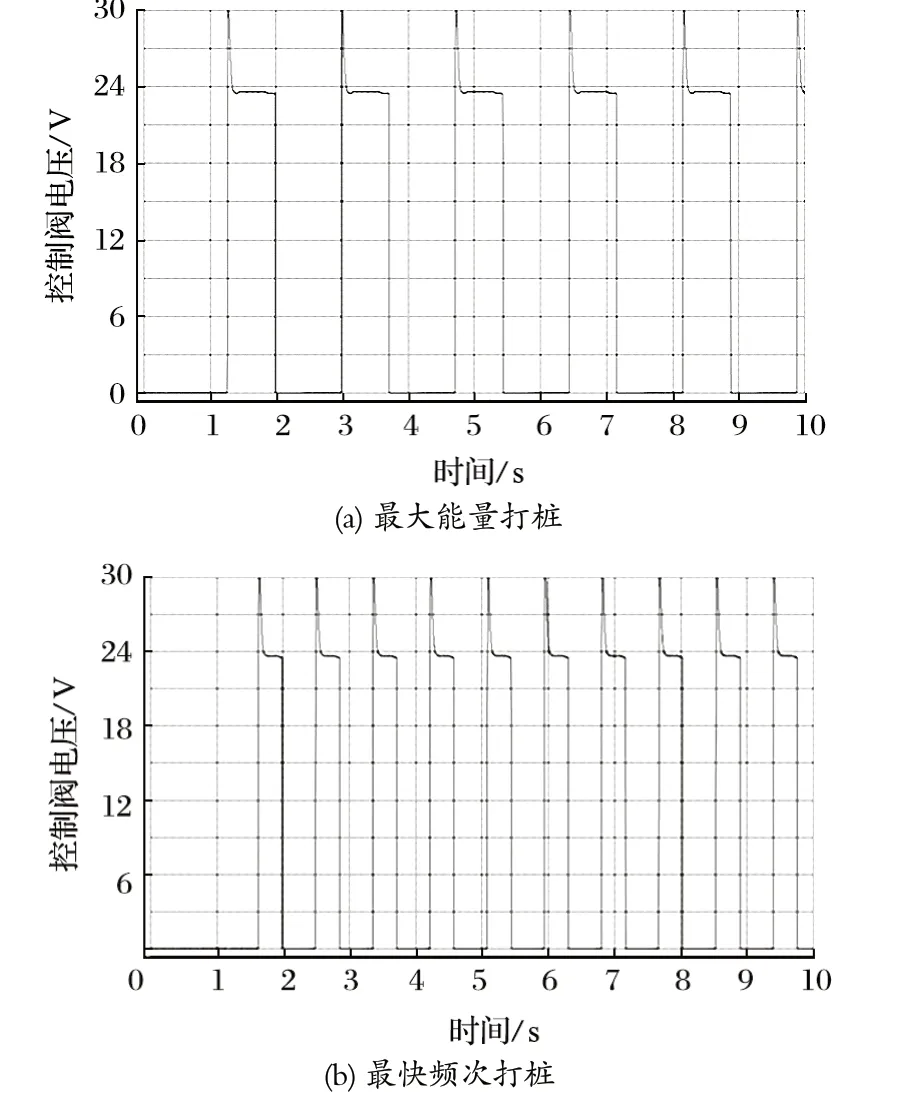

控制阀电压响应信号如图8 所示。

图8 控制阀电压响应信号Fig.8 Response signal of control valve voltage

在极端工况连续作业下,控制阀响应信号波形稳定,可以抵抗因冲击而导致的短暂电压振荡,说明受控阀组执行情况良好,保障了打桩锤连续极端作业下的稳定性。

通过分析试验数据,可以得到以下主要结论:液压打桩锤控制系统的给定信号、输出反馈信号、电磁阀阀组的响应信号的控制顺序和控制时间与设计的开闭逻辑完全一致,证明在连续最大能量、最快频次等极端工况下,主控阀本体性能良好,控制系统对主控阀阀组的控制性能优良。

4 结语

针对液压打桩锤试验平台缺失、液压打桩机失效形式与设计参数映射关系模糊等局限性,建立了完备的试验平台及集监测、故障诊断、信息反馈为一体的控制系统。对于液压打桩锤的关键参数,受控信号的采集精度高达 0.01 ms,充分保证了控制系统的精确性、实时性。在不同初始高度及最快频次、最大能量连续工作的极端工况下,试验误差均在 5% 以内,且能正常工作,验证了控制系统的高鲁棒性、高稳定性,为液压打桩锤控制系统的进一步设计提供了一定的参考。