侧压竹集成材柱轴心受压试验研究

谢亚孜,陈伯望,刘哲,王柳,邓谋韬

(中南林业科技大学 土木工程学院,长沙 410004)

传统结构如钢结构、混凝土结构、砌体结构等虽然材料强度高,但生产和使用过程不环保,所以开发新型环保建筑结构材料是必然趋势。竹材具有可再生、易降解、生长周期短等优点,是一种优质的绿色建筑结构材料,以竹代木可以减少对森林的破坏,有利于维持生态平衡。中国竹资源丰富,主要分布在云南、贵州、湖南等长江以南的经济欠发达地区,发展竹结构有利于促进当地产业发展,提高当地经济水平[1]。传统竹结构主要是以原竹为主要材料,但原竹几何尺寸受限且受力性能不稳定,不能满足现代建筑结构材料的要求,所以需要把竹材加工成重组竹、竹集成材及格鲁斑一类的工业竹材[2-5]。竹集成材是将竹材去青去黄后加工成定宽定厚的竹片,干燥至含水率为8%~12%,再通过胶黏剂将竹片胶合,然后压制而成的一种型材。竹集成材有竹片条平置、窄面胶合的平压型和竹片条侧立、宽面胶合的侧压型两种。平压竹集成材强度相对较低,多用于家具制作;侧压竹集成材力学性能较好,可用于各种结构构件[6]。学者们对竹集成材的力学性能进行了一些相关研究,结果表明,侧压竹集成材顺纹抗拉和抗压强度均较高,是一种力学性能良好的材料[7-11]。

学者们对现代竹结构材料的受压性能进行了研究。李海涛等[12]研究了侧压竹集成材的受压应力—应变关系,探讨了其受压破坏机理并提出了相应的受压应力—应变模型。苏靖文等[13]研究了竹集成材方柱墩各向轴心受压的破坏机理,并建立了适用于3 个方向的荷载—轴向位移关系模型。肖岩等[14]开展了不同长细比的格鲁斑胶合竹柱轴心受压试验研究,并将试验结果与不同规范中的理论结果进行比较,提出了相应的设计建议。刘玉琪[15]研究了重组竹轴心受压的破坏形态与破坏机理,并提出了相应的极限承载力计算公式。张苏俊等[16]探究了重组竹柱受压破坏形态,并将试验得到的压杆稳定承载力和理论计算的临界荷载相比较。王骁睿[17]提出了重组竹矩形截面构件在压弯荷载作用下的极限承载力非线性计算方法。方佳伟[18]探究了胶合竹柱长细比与极限承载能力的变化规律和加载过程中试件侧向与轴向位移、应变随荷载的变化曲线。目前,学者们对侧压竹集成材柱的受压力学性能及承载力计算方法研究较少,笔者以长细比为变量,设计了6 组共18 根试件对侧压竹集成材柱的轴心受压性能进行研究。

1 试验概况

1.1 试件设计与测点布置

材料来源于湖南桃花江竹材科技股份公司,考虑长细比的影响,设计6 组试件,每组3 个,截面尺寸均为60 mm×60 mm,各组试件长度分别为200、400、600、1 000、1 200、1 600 mm。

以长细比最小的试件为基准,试验测得足尺构件的顺纹抗压强度平均值为68.47 MPa,并根据试件荷载—应变关系曲线弹性阶段的斜率,算得抗压弹性模量为11 855.8 MPa,含水率为6.3%,密度为0.640 g/cm3。

在试件4 个侧面的中央各粘贴一片纵向应变片来测定试件截面中央的顺纹应变值,同时,在4 个侧面的长度中央垂直于侧面各设一个量程为100 mm的位移计来测定试件的侧向位移。

1.2 试验装置与加载制度

根据《木结构试验方法标准》(GB/T 50329—2012)[19]进行试验设计。采用5 000 kN 微机控电液伺服压力试验机进行加载,为保证试件全截面均匀受压,最短的A0组和A 组试件两端不采用支承装置,B 组~E 组试件两端的加载支承装置采用如图1所示的双向刀铰支座。荷载和轴向位移数据均由机控电液伺服压力试验机导出,侧向位移数据用位移计测量,应变和侧向位移数据采集选用DH3818静态应变测试系统,以5 s/次的速度记录数据。

图1 双向刀铰装置图Fig.1 Two-way knife hinge device diagram

加载装置如图2 所示。为保证试件轴心受压,采用几何对中与物理对中相结合的方法。采用几何对中时,应保证试件截面中心、刀铰中心和压力机中心在同一纵轴上。采用物理对中时,应在预加载过程中观察四面的应变值,并不断调整试件位置,直至4 个面的应变值与其平均值相差不大于5%。在3 次预加载后开始正式加载,加载过程中全程采用位移控制,速率为1 mm/min,以保证5~10 min内达到最大荷载,最后,当荷载降低至峰值荷载的80%时,停止加载并卸载。

图2 加载装置图Fig.2 Loading device diagram

2 试验结果与分析

2.1 破坏特征

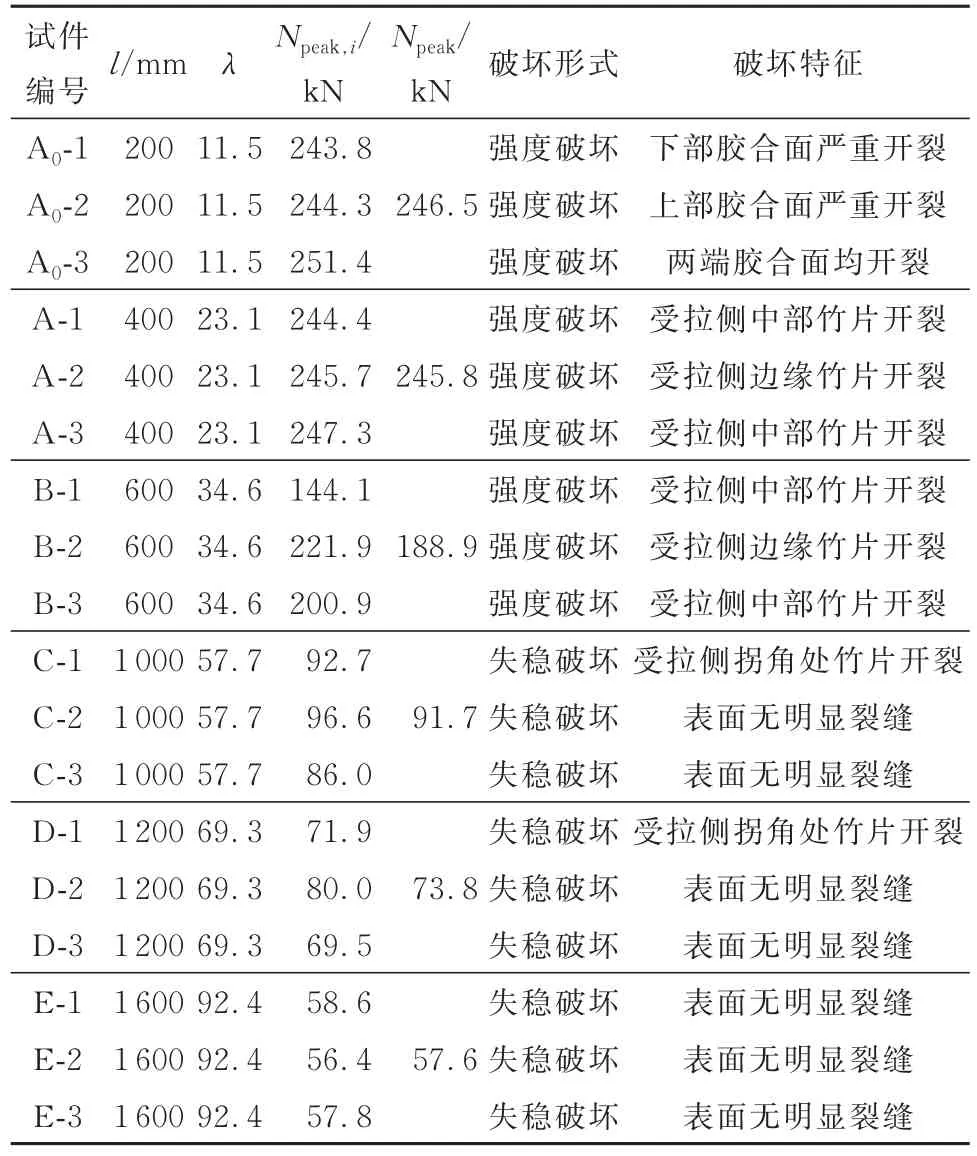

侧压竹集成材柱在轴心受压试验中表现出两种破坏形式,第1 种是长细比较小时试件所受荷载达到自身极限强度导致的强度破坏;第2 种是长细比较大时试件由于柱中侧向位移过大导致的失稳破坏。试验结果统计见表1。

表1 试件试验结果统计Table 1 Statistics of test results of specimens

根据《木结构设计标准》(GB 50005—2017)[20]规定,将高宽比不大于10 或长细比不大于35 的构件定义为短柱,高宽比大于10 或长细比大于35 的构件定义为长柱。A0组~B 组试件为短柱,发生强度破坏;C 组~D 组试件为长柱,发生失稳破坏。

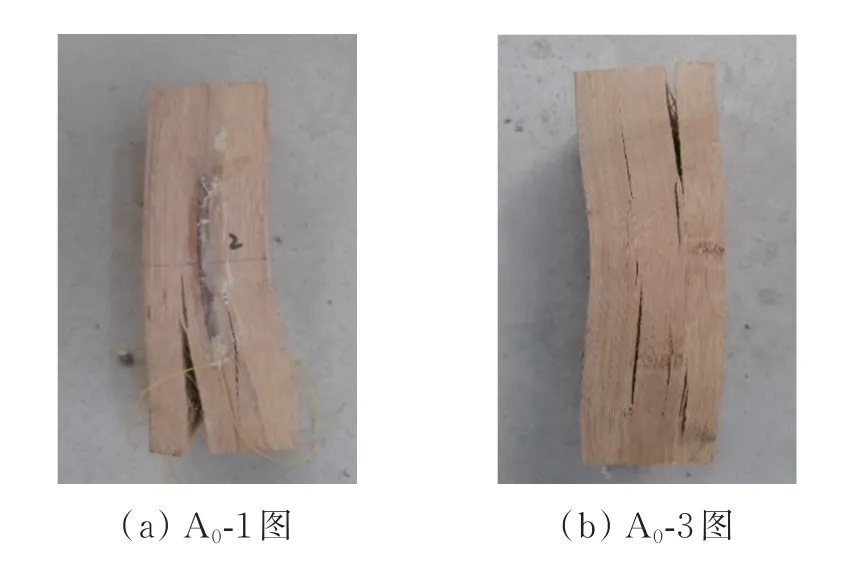

最短的A0组试件破坏形式为强度破坏。在加载初期,荷载增长很快,试件几乎完全竖直,荷载增长到峰值荷载的90%左右时,增速变慢且在到达峰值后几乎稳定不变,此时轴向位移不断增大,试件不断发出砰砰的胶合面开裂声和内部纤维断裂声,随后试件迅速破坏。破坏后的试件如图3 所示,试件两端因竹纤维受压屈曲而鼓起或沿胶合面开裂。

图3 A0组试件破坏形态Fig.3 Failure modes of A0 group of specimens

A、B 两组试件的破坏形式为强度破坏。在加载初期,荷载增加快,试件几乎没有侧向变形,当荷载上升到峰值荷载的80%~90%时,试件进入塑性变形阶段,此时荷载增速减慢。荷载达到峰值后开始缓慢下降,当下降到峰值荷载的90%左右时,试件内部开始发出细微的纤维断裂声,此时柱横向变形逐渐增大,柱身表现出一定的弯曲,最后,A、B 两组试件因受拉侧中部竹节处的竹片被拉断,受压侧竹片被压屈而破坏,破坏后的试件见图4。

图4 试件B-1 破坏形态Fig.4 Failure mode of B-1 specimen

C 组~E 组试件的破坏形式为失稳破坏。加载前期的试验现象与B 组试件相同,当荷载上升到峰值荷载的60%~80%左右时,试件进入塑性变形阶段,且开始有较为明显的侧向变形。当荷载达到峰值时,试件内部开始发出纤维断裂声,随着侧向位移的增大,试件逐渐失去稳定性,荷载开始缓慢下降直至破坏,破坏时柱身弯曲明显,试件表现出较好的延性。3 组试件中,除试件C-1、D-1 外,其余试件表面均无明显裂缝。试件C-1、D-1 的破坏特征见图5 和图6,两根试件均在柱中部的拐角处竹节位置开裂,且试件D-1 的破坏特征比试件C-1 更明显,说明长细比越大,试件越容易发生双向失稳破坏[21],且容易在竹节等薄弱位置开裂。

图5 试件C-1 破坏形态Fig.5 Failure mode of C-1 specimen

2.2 荷载—轴向位移关系

试件的轴向变形由两部分组成:一是试件在轴向的弹性变形和塑性变形,二是侧向变形导致的两端支座位移。绘制每组试件的荷载—轴向位移关系图,如图7 所示。在加载前期,A0组试件荷载增长快,轴向上主要发生弹性变形,荷载到达峰值后,有一个基本稳定阶段,此时轴向上主要发生塑性变形,塑性变形的变形量远大于弹性变形的变形量。试验前期A、B 两组试件状况基本与A0组试件相同,在到达峰值荷载的80%左右时,荷载增长速度明显减慢,轴向上除了发生塑性变形外,还有部分由两端支座移动引起的位移。C 组~E 组试件在加载前期侧向变形就开始增加,因此,加载前期轴向变形主要由材料弹性变形和两端支座移动引起的少量位移组成,随着试件逐渐进入弹塑性阶段,轴向变形主要由材料塑性变形和两端支座移动引起的位移组成。

图7 荷载—轴向位移关系曲线Fig.7 Curves of load-axial displacement

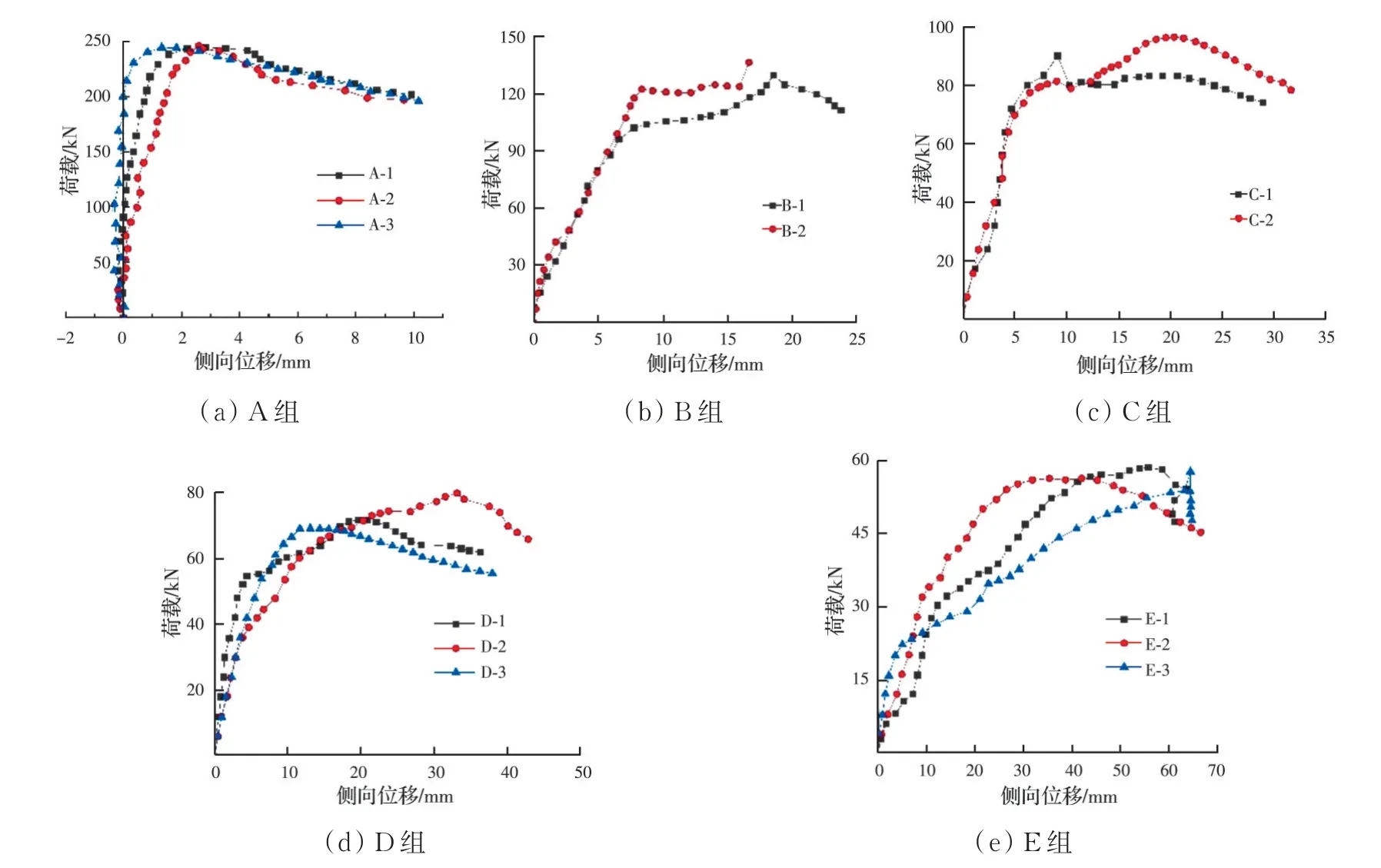

2.3 荷载—柱中侧向位移关系

取每根试件4 个面位移中的最大值来绘制荷载—侧向位移关系曲线,如图8 所示。在加载到峰值荷载之前,A、B 两组试件侧向位移都较小,当到达峰值荷载的80%~90% 左右时,试件进入弹塑性阶段,侧向位移迅速增加。在荷载到达峰值后,随着受拉面纤维不断被拉断和受压面纤维被压屈,试件发生强度破坏。在加载前期,C 组~E 组试件处于弹性变形阶段,柱身侧向位移不明显。当荷载增加到峰值荷载的50%~60%左右时,荷载—位移曲线的斜率不断减小,此时试件同时存在轴向变形和横向变形。随着荷载的继续增加,试件的侧向位移不断增大,因明显的弯曲而逐渐失去稳定性,随后荷载缓慢下降,直至最后发生失稳破坏。由于位移计的量程仅有100 mm,而E 组试件侧向位移较大,导致加载后期一部分侧向位移未被测到,因此,破坏时E 组试件的柱中侧向位移实测值偏小。

图8 荷载—侧向位移关系曲线Fig.8 Curves of load-lateral displacement

随着长细比的增大,在轴向压力作用下,试件的挠曲二阶变形愈加显著,破坏时柱身的弯曲变形越大,相较于A 组试件,B 组~E 组试件的平均柱中侧向位移分别增加了约1、2、3、5.5 倍。

3 极限承载力分析

对6 组不同长细比试件所对应的极限承载力实测值进行分析,并与《木结构设计标准》(GB/T 50005—2017)[20]、《胶合木结构技术规范》(GB/T 50708—2012)[22]、美国《木结构设计规范》[23]中的理论计算结果进行比较,结合轴心压杆理论,提出适合侧压竹集成材材料特性的轴心受压承载力计算公式。

以各组试件轴心受压极限承载力的平均值作为计算轴压承载力折减系数的依据。根据轴心压杆理论,轴心受压杆件的承载力折减系数计算按式(1)确定。

式中:φ1为根据试验实测的轴心抗压承载力折减系数;Npeak为每组试件的峰值荷载平均值;N0为无长细比影响的柱轴心抗压极限承载力,以长细比最小的A0组试件为基准。

3.1 按《木结构设计标准》计算

《木结构设计标准》中考虑树种和强度等级给出了相应的承载力折减系数计算公式。

当树种强度等级为TC17、TC15 及TB20 时

当树种强度等级为TC13、TC11、TB15、TB13及TB11 时

3.2 按《胶合木结构技术规范》计算

不同于《木结构设计标准》中只考虑树种和强度等级,《胶合木结构技术规范》还综合考虑了材料的顺纹抗压弹性模量、顺纹抗压强度等因素对承载力折减系数的影响,并提出了统一连续的计算公式,见式(4)。

式中:b为试件矩形截面边长;E为顺纹抗压弹性模量;FcE为欧拉屈服强度;Fc为无长细比影响的试件顺纹抗压强度实测平均值,68.47 MPa。

3.3 按美国《木结构设计规范》计算

美国《木结构设计规范》在《胶合木结构技术规范》的基础上考虑了材料的各向异性及试件的初始偏心和初始缺陷等因素,调整了弹性模量,给出了轴心受压极限承载力计算公式。

式中:CD为荷载影响系数,取1.0;CM为含水率影响系数,本试验含水率为6.3%,取1.0;Ct为温度影响系数,取0.9;Ci为开槽系数,计算受压承载力时取0.8,计算弹性模量修正值时取0.95;Cp为轴压稳定性折减系数。

式中:为临界长细比柱的极限受压设计强度;为弹性模量修正值;CV为尺寸因素,取1.0;CT为失稳刚度系数,一般大于1.0,试验中偏保守,取1.0。

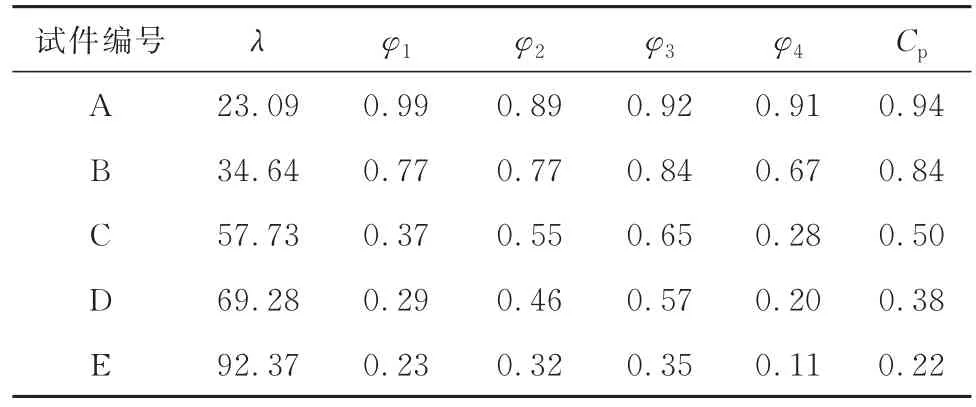

将计算结果汇总,见表2。

表2 试件轴压承载力折减系数Table 2 Reduction coefficient of axial compression bearing capacity of specimen

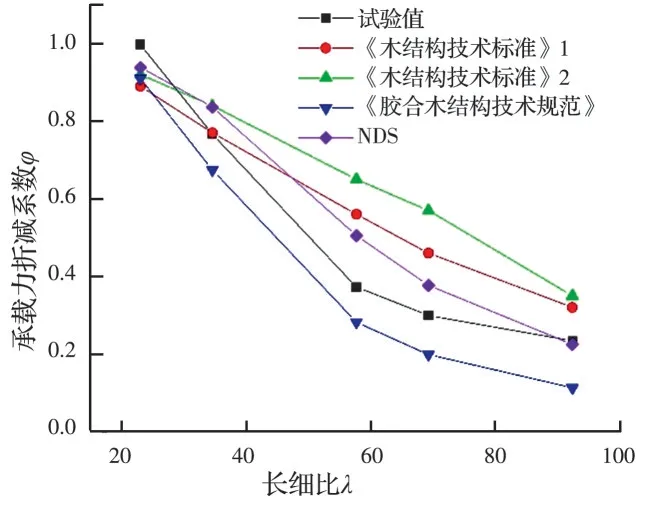

由表2 可知,侧压竹集成材柱的极限承载力随长细比的增大而减小,承载力折减系数也相应地减小。对于长柱(λ>35),承载力折减系数较小,说明构件的稳定性在承载力中起决定性作用。因此,在实际工程运用中,为了安全适用,构件的长细比不宜过大。《胶合木结构技术规范》规定,轴心受压构件的长细比不允许超过50。将表2 绘制成相应的曲线,见图9。

图9 承载力折减系数—长细比关系曲线Fig.9 Curves of bearing capacity reduction coefficientslenderness ratio

从图9 可以看出,对于B 组~E 组试件(λ>30),采用《木结构设计标准》和美国《木结构设计规范》进行设计均不安全。对于A 组~E 组试件,采用《胶合木结构技术规范》进行设计,结果均偏安全。经过数据拟合可知,试验结果与《胶合木结构技术规范》中所计算的结果趋势相近,说明考虑材料的力学性质和非线性的计算方法比较适合侧压竹集成材柱。

由于《胶合木结构技术规范》中的公式并不是用长细比来计算的,为了探求承载力折减系数与长细比的关系,还需把相关参数换算成长细比。

将式(12)代入式(4)中,得到长细比与承载能力折减系数的关系。

通过调整式(12)中的常数来对侧压竹集成材实测轴心受压承载力折减系数进行非线性拟合分析,计算得到系数为7.92 时,实测值与拟合值误差最小,因此,可以得出调整后的欧拉公式为

将式(14)代入式(4)中,得到适合侧压竹集成材柱的承载力折减系数修正公式

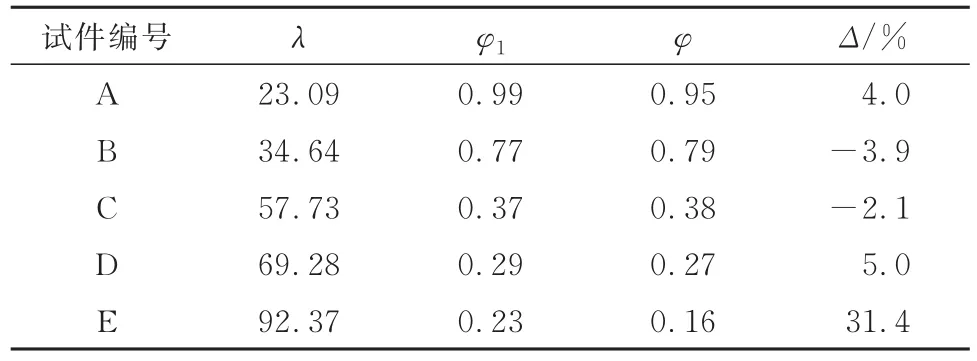

对以上结果进行汇总,见表3。

表3 承载力折减系数拟合结果误差分析Table 3 Error analysis of fitting results of bearing capacity reduction coefficient

因此,工程设计中,侧压竹集成材柱轴心受压承载力设计值可采用式(16)计算。

式中:fc为侧压竹集成材抗压强度设计值。

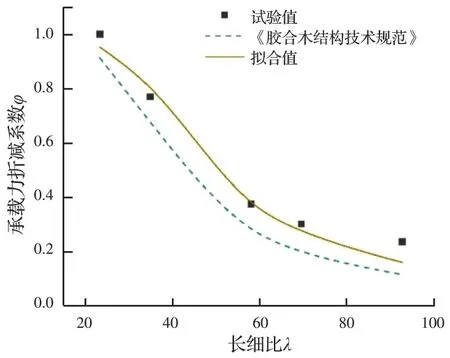

将表3 中的结果绘制成相应的曲线,见图10。从表3 和图10 可知,对于A 组~D 组试件,试验结果与拟合结果的误差均不超过5%,对于E 组长柱试件,拟合结果与试验结果虽然相差较多,但拟合结果偏安全。

图10 折减系数—长细比拟合曲线Fig.10 Fitting curve of reduction coefficient-slenderness ratio

4 结论

1)试件的受力过程分为弹性变形阶段、弹塑性变形阶段及破坏阶段。对于中长柱和长柱,随着长细比的增大,峰值荷载对应的纵向应变急剧减小,侧压集成材柱的材料利用率迅速降低。因此,为了充分利用材料的强度,工程中柱的长细比取值不宜过大。

2)侧压集成竹柱在轴心受压时表现出两种破坏形式:当长细比较小时,试件因受拉侧竹纤维被拉断和受压侧竹纤维被压溃而发生强度破坏;当长细比较大时,试件由于柱中侧向位移过大逐渐失去稳定性而发生失稳破坏,且长细比越大,试件越容易发生双向失稳破坏。

3)试件达到峰值荷载后没有立即破坏,而是随着侧向位移的不断增大,承载力缓慢下降,说明侧压集成竹柱的破坏是一种延性破坏。

4)现行《木结构设计标准》的计算结果偏于不安全,笔者提出了侧压竹集成材柱的轴心受压承载能力计算公式,试验结果与计算结果误差较小。