超前大管棚支护技术在隧道洞口段施工中的应用研究

袁 伟,王玉刚

(青州水建工程建设有限公司,山东 潍坊 262500)

由于水利工程的建设水平日益提升,其中的隧道建设工程项目也越来越多,各种各样复杂的地质条件和隧道工程本身的施工难度,导致隧道洞口施工面临艰巨的挑战。为将地表沉降量控制在最低以及保证隧道洞口的工程质量,在施工之前采用超前大管棚支护技术对隧道洞口进行预加固,可有效保证隧道安全。超前大管棚支护技术施工流程较为简单,且坚固效果显著,可适用于各种复杂的隧道施工环境中。因此,在各种大型项目施工中得到了较为广泛的应用,同时取得了较好的支护效果,在确保隧道安全和工程质量等方面起到了极其重要的作用。

1 工程概况

A 隧道是某地区水利工程重点建设项目,全长3 578 m,宽度15 m,高度20 m。隧道的进口端标高为1 156 m,开挖跨度极大,且场地施工条件较差。由于地面以下存在较多管线,因此,施工方案设计为浅埋暗挖法施工,有效避开地下管线分布位置。隧道洞口为半圆形,利用两排纵向30 cm 的C30 混凝土材质的钢花管制成半圆形拱架作为顶部支撑。

场地地层拱基线以上为第三系圆砾岩,以下为第四系砂粒岩。根据其形成年代及地质性质可分为5 层,分别为杂填土、粉质黏土、人工填土、细砂和砂土层。其中杂填土最大厚度为1.2 m,粉质黏土中间厚度较大,大约为1.5 m,两侧厚度偏小,大约为0.3 m,人工填土平均厚度为3.2 m,细砂平均厚度为5.1 m,砂土层平均厚度为4.3 m。

隧道洞口呈西——东南方向展布,周边多分布断裂性剥蚀——构造类型的脊状岩石,断裂现象明显,断裂痕迹已逐渐逼近隧道洞口。隧道两侧围岩整体具有较强可塑性,有垮塌的风险,且地下水位距离地表较近,围岩渗透性强,另外隧道埋深较浅,因此,两旁围岩对隧道洞口处造成了极大的偏压压力,为隧道洞口段施工带来了难度。

2 超前大管棚支护技术施工准备

2.1 长管棚设计

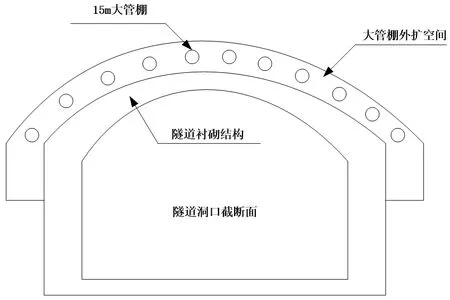

根据本工程的实际情况,长管棚采用108 mm,壁厚为8 mm 的C20 混凝土钢管,由平均长度为5~6 m 的多根混凝土钢管利用焊接工具进行无缝拼接而成,总长度为26 m。同时要将管棚一个断面内的钢管接头个数控制在5 个以内。外插角根据管棚布设位置决定,通常情况下不得大于3°。长管棚立面布置如图1 所示。

图1 大管棚立面结构

大管棚的具体参数设计为:以隧道洞口向内为正方向,在隧道两侧各布设一个大管棚工作台,管棚工作台长度为3 m,拱券外扩40~50 cm ;管棚的中心处要保证与洞口中心处在一条直线上,即管棚中心位置与圆心角为120°的隧道洞口中心处重合。管棚的钻孔数量根据管棚断面面积大小而定,面积越大,布设的钻孔数量越多,以上图管棚立面为例,在管棚外扩空间的截断面设置40 个钻孔,每个相邻钢管的圆心距为30 cm;长管棚的仰角经过测量仪确定为2°;选定的管棚总长度为93 m,且相邻两个管棚之间的重合长度要大于2 m。

2.2 导向墙施作

在导向墙施工作业前,应该在距离设置导向墙10 m 处堆砌注浆砌片石,起到支撑导向墙的作用,并在砌片石拱外角附加外填岩体。在设计导向墙之前,利用测距仪确定长管棚与导向墙的距离,以保证导向墙的开挖线与隧道洞口在一条直线上;其次按照施工要求沿隧道洞口方向架设导向墙的底座和拱架,最后沿拱架环圈顺时针每隔5 m 布设一个直径为3 m 的孔口套管,并用钢管交叉固定于拱架上,完成导向墙的施作。

2.3 钢管制作

钢管的作用是便于水泥浆注入到隧道围岩中。为保证钢管的顺利送入,将钢管的前端打磨成锥形,同时利用焊接工具将不同长度的钢管进行焊接,焊接时应该保证在接头位置焊接不少于3 次,确保接头牢固。钢管材质选用规格为Φ40 mm 的钢花管,在隧道洞口段120°范围内均匀布设,相邻两根钢管的管心距为40 m。在两根钢花管的间隙处布置无孔管,主要负责检查钢管注浆质量,无孔管与隧道洞口截断面之间的夹角为2°。另外,为避免出现注浆时浆液溢出或者倒流的情况,每根钢管底部设有由2 cm 钢板制成的止浆板,中间焊有1.5 cm 长Φ25 钢管以便安装止浆阀,以备注浆时用。

2.4 主要设备选型

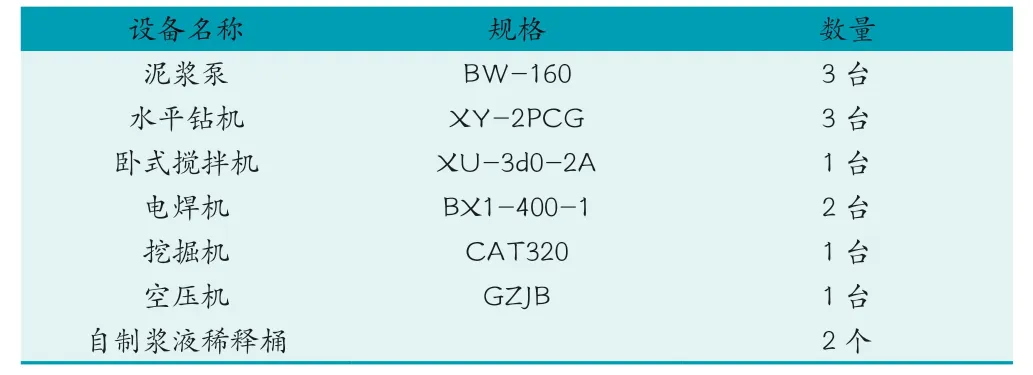

考虑到工程地质条件以及实际施工情况,施工作业过程中的主要机械设备包括泥浆泵、钻机、搅拌机、电焊机、挖掘机以及空压机等设备。现场所需机械设备如表1 所示。

表1 施工主要机械设备

上表中,泥浆泵采用陶瓷柱塞泵,可高压泵送泥浆;XY-2PCG 水平钻机可高速取芯钻孔,适用于各种复杂地质;卧式搅拌机主要用于搅拌泥浆,能够节省大量施工时间;电焊机用于电焊钢管及管套,确保导向墙的牢固性;挖掘机负责挖掘场地土料,剥离矿场覆盖层;空压机以压缩空气作为主要动力,为施工工程提供足够的风量;自制浆液稀释桶用于稀释砂浆,使得浆液配比达到工艺要求。

3 超前大管棚支护技术施工流程

基于工程概况及施工条件,在隧道洞口含水段中,采用正台阶,先拱后墙,短掘短砌施工,在隧道洞口处利用长管棚铺底。大管棚施工工艺流程如图2 所示。

如上图所示,在上述施工准备基础上,首先为大管棚和导向管搭设工作平台,其次利用测量放样的方式确定导向管的安装位置,并采用水平钻机进行钻孔,按照一定配比配制浆液,最后进行管内注浆,拆除工作平台,完成整个施工过程。超前大管棚支护技术施工流程具体如下。

3.1 搭设钻机工作平台

在钻机就位前,采用脚手架和钢板搭设工作平台。首先将钻机放置于掌子面上,在掌子面上对钻机的孔位进行测放并标记,之后将掌子面放于脚手架上的钢板上,将掌子面的标记处与钢板的中心处重合,根据标记的钻孔位置,参照长管棚的外拱券适时调整钢板的位置,确保钻机能够顺利钻孔。

利用四根直径为6 cm、长度为15 m 的钢管对脚手架进行支撑,同时保证钢管底部进入地层的长度至少为5 cm,防止钻机钻孔过程中因钻机过重或者人为操作失误而造成的钻机平台摇晃、倒塌。

施工时将YG60 钻机固定于工作平台上,根据孔位标记调整机器位置,当钻杆轴线与孔位方向一致时,即可开始钻孔作业。

3.2 钻孔

钻机在工作平台就位后,安装钻机的钻杆、钻头等钻具,并在正式钻孔之前应该先进行空转调试,检查钻头钻速是否流畅和符合设计要求。钻杆采用规格为Φ90 mm 的优质合金钢,钻头采用Φ127 mm 硬质合金的麻花钻,钻孔方式为潜孔钻进。配套动力为1 台GZJB空压机,其供风量最大为52.3cm3/s,额定压力为13.8 bar。

施工时空压机放置于隧道洞口和钻机平台水平连接线的中心处,通过空气压缩管将自然风送至施工掌子面。钻机开钻初期,保持低速低压,当成孔1~2 cm 时,逐渐提高钻速和压力,同时提高空压机供风量。

当成孔后的排渣出现软泥或孔内渗水时,则立即停止钻进,并利用木塞对钻孔进行封堵,防止发生透水事故。

3.3 注浆

由于地下水丰富,所以在配制浆液时,清水的比例较小,采用水泥∶水玻璃∶清水=1 ∶2 ∶0.5 的双浆液。

将配制完毕的浆液倒入到稀释浆液桶中,人工搅拌将其稀释到适合浓度。将泥浆泵连接到钢管的注浆阀门上,同时在泥浆泵底部设置止浆板,防止浆液溢出。接下来调制水玻璃与清水的混合液,并将混合液静置两天,使得液体充分混合满足施工要求。将泥浆泵、浆液、钢管置于同一水平线上,泥浆泵的进浆端缓慢放于调制好的浆液中,出浆口与钢管连接,确保两端连接紧实后,启动泥浆泵,将浆液泵送到钢管中。当钢管中的水压升到2.0 MPa 且浆液无明显较少后,停止注浆操作。

3.4 清孔及验孔

注浆完毕待成孔一段时间后,采用加重钻头由下至上反复清扫孔底,并配合高压风机清理钻渣,反方向重复此操作,避免堵孔。

清孔完成后进行验孔操作,允许孔位与设计要求之间的最大偏差不超过30 mm,深度偏差不超过20 mm。

4 应用效果

在该建设项目中,超前大管棚支护技术的整个施工过程共持续了30 d 的时间。为保证施工的安全性和测试超前大管棚支护的应用效果,对该工程项目进行监控量测。在管棚施工期间沿隧道洞口轴向每隔10 m 的截断面进行地表下沉量观测,选取的每个检测截断面宽度均大于20 m。

根据工程设计要求,在施工监测一个月时间内,若施工地段地表最大下沉量<10 mm,则认为该施工方案符合此段施工要求。该隧道洞口段地表下沉量监测结果如图3 所示。

图3 隧道洞口断面地表沉降曲线图

通过分析监测数据可以发现,初期管棚支护后10 d,监测段地表快速沉降,到达15 d 时,地表下沉进入稳定阶段,下沉速率逐渐趋于稳定,维持在2 mm/d 左右。在整个观测期间,监测地段的地表最大下沉量为8.23 mm,小于15 mm,满足此段设计要求。由此可以证明,将超前大管棚支护技术应用到隧道洞口施工中,能够有效约束围岩变形,保障隧道安全。

5 结束语

超前大管棚支护技术通过钻孔注浆与长管棚设计构成一个整体的受力结构,将其应用在隧道洞口段施工中,可以有效支撑隧道两侧围岩,起到加固防塌的作用。通过工程应用可以看出,超前大管棚支护技术可有效控制地表下沉和围岩变形,对于类似工程具有借鉴价值。