上吸式固定床气化炉处理中药渣的试验应用研究*

吕永兴,张元甲,姜 维,熊 伟,胡双清,刁予安,于振强,孔德新,袁浩然

上吸式固定床气化炉处理中药渣的试验应用研究*

吕永兴1,张元甲2,3,†,姜 维1,熊 伟1,胡双清2,3,刁予安2,3,于振强2,3,孔德新2,3,袁浩然2,3

(1. 华润环保发展有限公司,广东 深圳 518052;2. 中国科学院广州能源研究所,广州 510640;3. 中国科学院可再生能源重点实验室,广州 510640)

以中药渣和建筑模板料为原料,采用上吸式固定床气化炉及工业锅炉供热装置进行对比试验,探讨两种原料在不同气化氛围(空气、空气−蒸汽混合气)下炉内压力和温度变化、气化效率、燃气产率以及蒸汽产率等。结果表明,中药渣和建筑模板料在空气中的气化温度和压力变化差异较小,气化条件相近。两种原料在空气−蒸汽气氛下燃气产物热值(6.0 MJ/m3和6.5 MJ/m3)明显高于空气气氛下的燃气热值(5.2 MJ/m3和5.4 MJ/m3);在添加蒸汽气氛下气化,炉内温差更小,压力更为稳定。在空气为气化剂条件下,两种原料的气化效率分别为80.17%和84.01%,燃气产率分别达到了2.05 m3/kg和2.40 m3/kg。此外,在气化炉−锅炉系统高负荷运行条件下,每生产1 t饱和蒸汽需要消耗277.78 kg中药渣或232.56 kg建筑模板料。采用建筑模板料进行气化实验,虽然在气化效率等方面均优于中药渣,但由于两种原料元素含量和气化条件及结果大致相同,因此,中药渣可有效替换建筑模板料,实现中药渣的自循环利用。

中药渣;建筑模板料;上吸式固定床气化炉;气化

0 引 言

中医药作为我国传统文化中重要的一部分,近年来得到了蓬勃发展。目前,中医药主要是通过蒸煮来获得药用价值。但是,蒸煮后的药渣被随意丢弃,造成了资源浪费和环境污染[1-4]。中药材以植物药居多,熬制后的残渣是一类含有大量的氨基酸、多糖,以及丰富的纤维素、半纤维素和木质素的有机固废[5-7]。目前,中药渣的处理方式包括随意丢弃、焚烧或者填埋等[8]。随意丢弃和焚烧不仅会造成环境污染,还会造成资源浪费。近年来,有研究将中药渣用于动物饲料以及添加剂,一定程度上实现了该类废弃物资源化的要求[9]。但是,中药渣种类和营养成分复杂,有的甚至还存在一定毒性,这为后续动物饲养和食用带来了新的问题。相比于用于饲料以及添加剂,中药渣能源化更具优势,已经成为行业内的研究热点[10-11]。该能源化利用技术在降低环境污染的同时,还可以获得高附加值能源,进一步提升中药渣的利用价值。

目前,中药渣能源化利用方法主要包括直接燃烧[12]、高温液化[13]、热解炭化[14-16]和热解气化[17-19]等热化学转化技术。其中,中药渣热解气化技术较其他技术在工程应用上更为广泛。在高温条件下,中药渣可以转化为高附加值可燃气[20]。相比于其他方法,热解气化技术资源化效率更高,经济效益更显著。更为重要的是,该生产技术工艺特殊,能有效控制二噁英的产生,进而降低对环境的污染[21-22]。该技术不仅实现了有机固废的转化利用,而且还产生了清洁的气体原料,提高了中药渣高效利用价值。但是,热解气化过程也易受到原料和反应气氛的影响。王攀等[23]在研究中药渣丹参的热解特性和动力学规律时,发现升温速率、原料粒径会影响最终热解产物。在此基础上,冼萍等[24]以两面针药渣为原料,通过优化升温速率、气化温度和物料的粒径获得了热解气化的理想条件。其中两面针药渣热解气化的理想条件是粉末状(过45目筛)药渣、热解终温为1 100 ℃、慢加热速率为1.02 ℃/s。除了原料和反应气氛,气化炉的种类也能直接影响热解气化过程。因此,选择合适、实用的生物质气化炉尤为重要。张彤辉等[25]开发了循环流化床中试平台用于热解气化实验。通过控制炉内温度、空气和水蒸气配比,有效提升了六味地黄丸药渣(含水率为20%)气化效率。中药渣热解气化在工程应用方面已取得了一定的成果[26]。中药渣采用热解气化方式处置变得越来越受欢迎,通过优化气化氛围和控制炉内温度及压力等因素可提高气化效率和保证气化装置的稳定运行。

以上吸式固定床气化炉装置为实验平台,分别以中药渣和外购建筑模板料为原料,分别探究空气、空气−蒸汽两种不同气化氛围对两种原料气化温度和压力、气化效率、燃气产率和气体热值的影响。此外,通过建立气化炉−锅炉燃烧体系,探究两种原料气化−燃烧系统综合效率,对比两种原料的单位蒸汽产量。通过对各指标分析验证中药渣是否具备替代建筑模板料能源化利用的潜力。

1 实 验

1.1 实验原料

中药渣取自山东省枣庄市华润三九(枣庄)药业有限公司,建筑模板料购自山东省滕州市大正木业有限公司,两种原料的照片见图1。中药渣为原含水率75%的湿药渣经压滤、烘干处理为含水率低于26%的干药渣;建筑模板料含水率与干药渣接近。

图1 原料中药渣(左)和建筑模板料(右)的照片

中药渣和建筑模板料的工业分析及元素分析结果见表1。中药渣和建筑模板料的干基挥发分、干基固定碳干基灰分含量存在一定差异。中药渣干基挥发分含量为83.50%,高于建筑模板料的77.49%。但建筑模板料干基固定碳和灰分含量(20.48%和2.03%)略高于中药渣干基固定碳和灰分含量(15.37%和1.13%)。有研究表明可燃固废挥发分的含量与热解气化产生的燃气质量有直接关系[27]。中药渣和建筑模板料挥发分含量均较高,这表明适宜含水率的中药渣可被视为一种良好的气化原料。在元素分析方面,建筑模板料与中药渣干基所含C、H、O、N、S元素含量相差不大。与模板料相比,中药渣中的N元素含量略低,而O元素含量略高于模板料。此外,由表1可知两种原料低位热值相差较小,表明中药渣在一定程度上可替代外购建筑模板料作为原料使用。

表1 原料的工业分析及元素分析

①固定碳= 100 – 挥发分− 灰分;②O = 100 − C − H − N − S− 灰分。

1.2 实验装置与采样方法

采用上吸式固定床气化炉装置开展气化实验研究,装置设计处理量为3 t/h,负荷在25% ~ 100%之间可调,实验系统流程如图2所示。

图2 上吸式固定床气化炉装置

气化系统主要包含气化炉、空气和水蒸气流量计、物料输送等设施。气化炉主体布置3层、每层周向2 ~ 4个热电偶,炉底、炉顶、燃气出口等亦布置了热电偶和压力传感器,以实时监测气化炉运行压力变化情况。空气和水蒸气分两路进入气化炉,分别从炉底和底部环形处进入。水蒸气管道接入空气管道,随空气一起进入炉内反应。一般情况下,进入炉底与底部环形风处的空气流量配比约为3∶2。排渣采用旋转炉排,通过控制液压油缸启停时间控制物料在炉内的停留时间,燃气由燃气增压风机从气化炉顶部吸出送往下游燃气锅炉使用产生蒸汽。

本实验在燃气管道上设置有燃气采集口;燃气组分的采集和分析由一组孟氏洗瓶、真空泵和燃气分析仪组成(图3)。洗瓶内装有异丙醇用于萃取高温热解合成气中的焦油,为防止异丙醇受到高温气体影响而挥发,将洗瓶整体放置于冰水箱内。冷却和净化后的合成气经过真空泵输送到燃气分析仪中进行检测。

燃气检测采用德国MRU VARIO PLUS燃气分析仪,工作温度为5 ~ 50 ℃,测量精度为±20 mg/L。该检测仪器可测量气体包括O2、CO、CO2、CH4和H2,不同气体的量程有所差异,其中最大量程可达到10 000 mg/L。

此外,气化燃气进入燃气锅炉中燃烧,进而评估该气化炉−锅炉系统综合效率及对比单位蒸汽产量。本实验采用的锅炉为浙江金锅锅炉有限公司生产的SZS20-1.25-Q生物质燃气锅炉,该锅炉是在天然气锅炉的基础上改进得到的。为适应低热值燃气燃烧特点,锅炉设计了稳焰燃烧区;考虑低温燃气携带的焦油,锅炉炉膛设计了焦油燃烧区及独立的配风管道。锅炉的设计排烟温度为85 ℃,其设计额定负荷热效率在92%以上。

1.3 实验流程和计算方法

气化炉内铺满炉渣和原料后,开始点火启炉,炉内烟气由高温引风机从炉内抽出,待炉内底部对称分布的四个温度测点达到350 ℃以上,满足热解气化温度要求后封炉,并向炉内添加中药渣或建筑模板料,同时根据炉内温度和压力实时调节空气管道阀门开度,保证足量空气进入炉内与原料气化。待炉内各层温度和压力趋于正常和稳定,再通过控制投料/排渣装置、加热系统、泵与风机等设备优化调整气化炉内的各项参数条件,包括当量比、气化温度等。燃气采集在系统正常运行过程中每间隔30 min采集一次样品,并实时检测燃气中CO2、O2、CO、CH4、H2等组分含量,每次取3组平行样计算平均值,作为最终检测结果。

燃气产率r(m3/kg)[28]为单位时间内燃气总量与对应原料消耗总质量的比值:

根据燃气中各组分的体积分数,计算燃气低位热值LHV,g(kJ/m3):

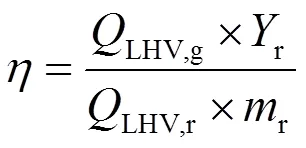

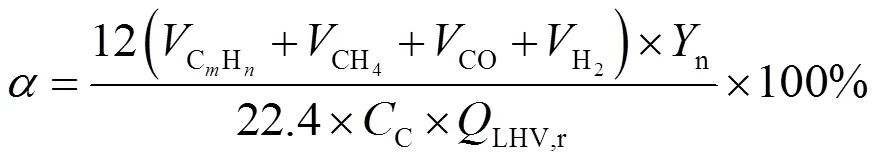

气化效果通过气化效率()和碳转化率()进行评估,气化效率为单位时间内内燃气总能量与对应消耗原料总能量的比值。碳转化率为燃气中含碳量与对应消耗原料的含碳量之比[29],计算如式(3)、式(4)所示。

式中:LHV,r为原料热值,kJ/m3;r为单位时间内原料消耗量,kg;n为标准状态下燃气产率,m3/kg;C为原料中碳元素含量,%。

2 结果与讨论

2.1 空气气氛对两种原料气化过程的影响

2.1.1 两种原料气化过程中炉内温度和压力的对比

以空气为介质,采用中药渣和建筑模板料为气化原料,炉内压力和温度变化如图4所示。与建筑模板相比,中药渣为气化原料时,气化炉炉中温度(约750 ℃)稍高于建筑模板料炉中温度(约680 ℃),使得炉底和炉中的温度差减小。同时,炉内压力也要高于建筑模板料炉内压力。主要原因是:①中药渣含有较多细屑且透气性相对较差,中药渣在气化过程中,炉内中部某些部位因偏烧导致中部温度会升高;再者因偏烧使中部和底部的压差变低,使得中部压力升高。②中药渣干基固定碳含量(15.37%)相比建筑模板料(20.48%)要低,为保证气化炉稳定运行,气化中药渣时建立的底部碳层高度要高于建筑模板料碳层高度。但两种原料干基含碳量大致相同,炉底温度基本保持一致,维持在850 ~ 950 ℃之间。因此,从总体运行工况来看,两种原料气化温度和压力变化差异较小,气化条件相近。

2.1.2 两种原料气体产物对比分析

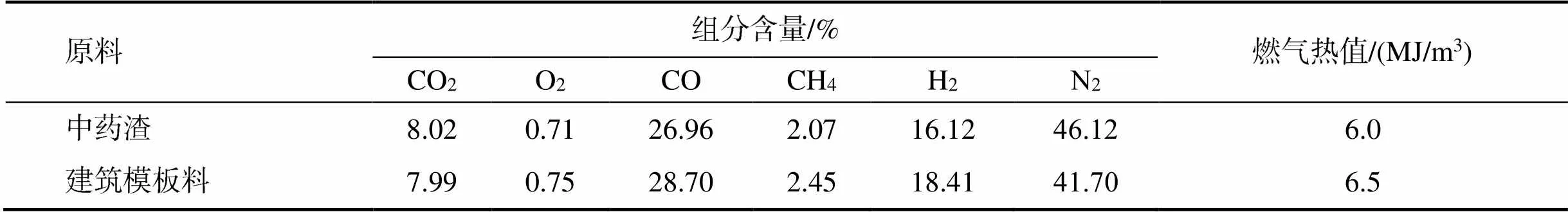

采用燃气分析仪对两种原料气化燃气组分及热值进行检测,其结果详见表2。两种原料气化产生的可燃气内氧气含量均低于1%,主要是由于气化过程中氧化层消耗大量氧气产生热量供还原和热解层(无氧或缺氧的环境)大分子物质裂解产生可燃气。可燃气中CO(约25%)和CH4(约1.8%)含量也基本相同。这可能源于两种原料气化温度和压力基本相同且碳元素含量也基本相同。建筑模板料气化后燃气中H2含量(14.65%)比中药渣高(11.62%),这可能源于建筑模板料含水率(25.86%)比中药渣含水率(24.92%)略高,原料中水分蒸发后作为气化剂与碳反应生成H2和CO。因此建筑模板料产生的H2和CH4含量略高于中药渣。

通过对比中药渣和建筑模板料气化产生的可燃气组成及占比,可以计算出建筑模板料气化后燃气热值略高于中药渣,这点可以从表2中得到证实,中药渣气化和建筑模板料燃气热值分别达到了5.2 MJ/m3和5.4 MJ/m3,两种原料以空气为气化剂,气化产生的可燃气热值和气体组分区别较小。表明原料理化特性差异很大程度上决定了气化燃气品质及组分的差异。

综上可知,从燃气品质角度,中药渣可在一定程度上替代建筑模板料作为气化原料;运行条件方面,建筑模板料和中药渣气化温度和压力条件基本相同,两者均适宜作为气化原料。

表2 以中药渣和建筑模板料为原料、空气为介质条件下的燃气组分及热值

2.2 空气−蒸汽气氛对两种原料气化的影响

2.2.1 两种原料气化过程中炉内温度和压力的对比

以空气−蒸汽为气化剂,采用中药渣和建筑模板料为气化原料,炉内压力和温度变化如图5所示。与单一的空气介质相比(图4),采用空气−蒸汽为气化介质时,炉底与炉中的温度差大幅度减小,且炉内的温度变化较为平缓,波动性减小。水蒸气的加入有效降低了炉底温度,其温度基本维持在850 ℃以下,降低了炉排超温损坏的风险。这是由于水蒸气随空气进入炉内,可作为气化剂与碳层反应生成可燃气体CO和H2,该反应为吸热反应,可快速降低炉底温度,进而使气化过程中炉内温度和压力变化较小[30]。

由图5可知,与单一空气介质相比(图4),采用空气−蒸汽为气化介质时,炉底和炉中温度差明显减小,炉底和炉中温度基本保持在750 ℃和700 ℃左右。此外,在采用空气−蒸汽为气化介质后,炉内压力在反应时间内更为平稳。

另外,通过对比建筑模板料和中药渣气化结果,建筑模板料在空气−蒸汽气氛下气化,炉内温度和压力更加容易控制,这可能与物料的尺寸和均一性有关,建筑模板料尺寸较大且种类单一,气化剂进入炉内可均匀布满炉膛,炉内中部不会因偏烧导致中部温度升高,可燃气体吸出顺畅,因此,建筑模板料在空气−蒸汽氛围下气化,炉内温度和压力普遍比中药渣要低。但通过优化两种原料气化工艺参数(调控进料频次以及水蒸气和空气用量),两种原料在气化过程炉内温度、压力均相对稳定,产气品质和产量也基本稳定且持续。

以上实验结果表明,中药渣和建筑模板料在添加有水蒸气气氛下气化,炉内的温差更小,炉内压力也更为稳定,说明水蒸气是一种可改善炉内气化工况的良好气化剂,并有利于维持气化过程的长期稳定和燃气品质。

2.2.2 两种原料气体产物对比分析

以中药渣和建筑模板料为原料分别在空气−蒸汽环境下气化的燃气组分及热值结果详见表3。可知中药渣在以空气−蒸汽为气化剂时,可燃气成分中CO、CH4和H2的含量分别为26.96%、2.07%和16.12%。与单一空气气氛下可燃气成分相比,可燃气组分未发生变化,但CO、CH4和H2的含量明显增加,其中H2和CO含量分别由11.62%和25.85%分别升高至16.12%和26.96%,这表明加入的水蒸气作为气化剂反应生成了CO和H2。CO和H2的含量方面,加入水蒸气可以提升燃气品质,这点从表中热值可看出,单位体积的气化燃气产物的热值达到了6 MJ/m3,与单一空气气氛下可燃气热值相比(5.4 MJ/m3),其热值得到了很大提升。

从表3结果分析还可以看出,建筑模板料在以空气−蒸汽为气化剂时,可燃气成分中CO、CH4和H2的含量与单一空气气氛下的含量发生更为明显的变化。CO、CH4和H2的含量分别从25.05%、1.86%和14.65%上升至28.70%、2.45%和18.41%,进一步说明了水蒸气的加入可作为气化剂参与反应提高可燃气体CO和H2的生成浓度。气化燃气的热值达到了6.5 MJ/m3,远高于以空气为气化介质时的热值(5.4 MJ/m3)。

表3 以空气−蒸汽为介质,中药渣和建筑模板料燃气组分及热值结果

此外,中药渣和建筑模板料为原料在空气−蒸汽环境下气化时,中药渣和建筑模板料气化产生的可燃气组分相同,但含量和热值存在一定的差异。建筑模板料气化生成的CO和H2含量明显高于中药渣在相同条件下生成气的含量。这可能源于建筑模板料内固定碳含量高于中药渣,在相同气氛和气化条件下,固定碳和水蒸气更容易参与反应,生成较多的H2和CO。

综上,水蒸气作为气化剂可明显提高燃气的H2和CO含量以及燃气热值。同时,水蒸气的加入降低了炉底温度,一定程度上起到阻止床层温度超限升高的作用,进而减少炉内结渣。从中药渣和建筑模板料在不同气氛下的燃气热值比较分析发现,建筑模板料气化产生的可燃气热值均略高于中药渣气化产生的可燃气热值,但热值变化差异较小,这也进一步说明中药渣与建筑模板料均可作为气化原料。从环境和成本的角度出发,中药渣在某种程度上可替代建筑模板料供药企产生蒸汽使用。

2.3 两种原料气化效率和燃气产率对比分析

在气化炉运行工况稳定条件下,为进一步了解建筑模板料和中药渣气化效率和燃气产率,以3 t/h气化炉为实验平台,各选用了等质量中药渣和建筑模板料作为原料分别进行气化实验,测算两种原料仅在空气气化气氛下产生的燃气总量及气化炉气化效率和燃气产率,结果如表4所示。

表4 以建筑模板料和中药渣为原料的气化效率和燃气产率

从表4可以看出,当以建筑模板料为原料、以空气为气化剂时,消耗建筑模板料所产生的燃气总量为7 212.81 m3/h,气化炉的气化效率为84.01%,燃气产率为2.40 m3/kg。当原料换成中药渣,同样以空气为气化剂时,消耗等量中药渣产生燃气总量减小至6 152.57 m3/h,气化炉的气化效率减小至80.17%,燃气产率同样也下降至2.05 m3/kg。

综上,虽然中药渣的原料热值、可燃气热值、气化效率和燃气产率均低于建筑模板料,但中药渣作为蒸煮后的一种有机固废,对其烘干处理后,其热值和气化产物均可一定程度上与外购建筑模板料相比拟。

2.4 系统物料平衡及气化炉−燃气锅炉系统综合效率分析

为更客观地通过对各指标分析验证中药渣具备替代建筑模板料的使用能力,建立气化炉−锅炉燃烧体系,主要对中药渣在高负荷运行条件下气化炉−燃气锅炉系统综合效率和蒸汽产生量进行分析。气化炉−燃气锅炉燃烧系统正常运行时的能量平衡情况见表5。图6和图7分别为以中药渣为原料建立的气化炉−锅炉燃烧系统正常运行时物料及能量平衡。

表5 系统的能量平衡

图6 物料平衡图

图7 能量平衡图

在气化炉和燃气锅炉高负荷运行条件下,控制排烟温度低于85 ℃,锅炉热效率大于92%,在空气气化实验条件下,实测了中药渣和建筑模板料每小时内单位蒸汽总产量,如表6所示。其中在以建筑模板料为原料时的单位原料蒸汽产量为4.30 t/t。而以中药渣为原料时的单位蒸汽产量为3.60 t/t,建筑模板料为原料的蒸汽产量要明显高于中药渣为原料的蒸汽产量,且每生产1 t蒸汽分别需要消耗232.56 kg建筑模板料或277.78 kg中药渣,这意味着在产生相同的蒸汽时,建筑模板料的消耗量要低于中药渣的消耗量。

表6 系统综合热效率

建筑模板料作为原料在上吸式气化炉工业应用已十分成熟,本实验所使用的气化炉上也表现出良好的适应性。使用中药渣进行对比实验,从各项指标分析可看出,该气化设备在输送系统、气化系统和燃烧配风系统上对中药渣处置也同样表现出良好的适应性。

3 结 论

中药渣是非常重要的生物质资源。气化中药渣不仅解决废弃物污染问题,而且可获得能量品位较高的燃气。以中药渣和建筑模板料为气化原料,分别采用空气、空气−蒸汽为气化介质,通过上吸式固定床气化炉进行气化实验研究。结果表明:

(1)中药渣和建筑模板料在空气气氛中气化,炉底温度基本保持一致,维持在850 ~ 950 ℃之间。从总体运行工况来看,两种原料气化温度和压力变化差异较小,气化条件相近。

(2)中药渣和建筑模板料在空气气氛下气化燃气产物的热值分别可达到5.2 MJ/m3和5.4 MJ/m3;在空气−蒸汽气氛下气化燃气产物热值分别可达到6.0 MJ/m3和6.5 MJ/m3。

(3)中药渣和建筑模板料在添加有水蒸气气氛下气化,炉内的温差更小,炉内压力也更为稳定,说明水蒸气是一种可改善炉内气化工况的良好气化剂,并有利于维持气化过程的长期稳定和燃气品质。

(4)中药渣在空气为气化剂下气化燃气总量为6 152.57 m3,气化炉的气化效率为80.17%,燃气产率达到了2.05 m3/kg。建筑模板料在空气为气化剂下气化燃气总量为7 212.81 m3,气化炉的气化效率为84.01%,燃气产率达2.40 m3/kg。此外,在气化炉−锅炉系统高负荷运行条件下,每生产1 t的蒸汽需要消耗277.78 kg的中药渣和232.56 kg建筑模板料。

采用建筑模板料进行气化实验,气化效率、蒸汽产生量等方面均优于中药渣,但其需要付费采购而中药渣则是自产自用。两者均可被视为一种典型可再生的有机固废,可有效替代传统化石能源,缓解能源危机。中药渣和建筑模板料碳、氢元素含量大致相同,中药渣的能源化利用可有效替换中医药企业园区的外购建筑模板料,实现中药渣的自循环利用,减少药渣外运和外购原料成本。同时,中药渣气化燃气燃烧产生饱和蒸汽外售可带来可观收益或实现药厂蒸汽的供应。

[1] CHEN L, YUAN J, LI T B, et al. A regenerable N-rich hierarchical porous carbon synthesized from waste biomass for H2S removal at room temperature[J]. Science of the total environment, 2021, 768: 144452. DOI: 10.1016/j.scitotenv.2020.144452.

[2] ZIMMERMAN J B, ANASTAS P T, ERYTHROPEL H C, et al. Designing for a green chemistry future[J]. Science, 2020, 367(6476): 397-400. DOI: 10.1126/science.aay3060.

[3] KUMAR R, STREZOV V, WELDEKIDAN H, et al. Lignocellulose biomass pyrolysis for bio-oil production: a review of biomass pre-treatment methods for production of drop-in fuels[J]. Renewable and sustainable energy reviews, 2020, 123: 109763. DOI: 10.1016/j.rser.2020. 109763.

[4] LI H, WANG Y Y, ZHOU N. Applications of calcium oxide-based catalysts in biomass pyrolysis/gasification-A review[J]. Journal of cleaner production, 2021, 291: 125826. DOI: 10.1016/j.jclepro.2021.125826.

[5] 石连成, 叶琛, 李霄. 中药生产企业药渣处理方法和综合利用[J]. 中国医药指南, 2012, 10(14): 385-386. DOI: 10.3969/j.issn.1671-8194.2012.14.307.

[6] ZHANG P Q, TAN J Q, WANG W L, et al. Extraction, separation, purification, chemical characterizations, and biological activities of polysaccharides from Chinese herbal medicine: a review[J]. Starch-Stärke, 2022, 74(11/12): 2200114. DOI: 10.1002/star.202200114.

[7] 彭苏, 崔艺燕, 尹福泉, 等. 中草药废弃物的营养价值、活性物质与生物学功能及在猪生产上的应用研究进展[J]. 中国畜牧杂志, 2023, 59(3): 33-39. DOI: 10.19556/j.0258-7033.20220304-04.

[8] 杨冰, 丁斐, 李伟东, 等. 中药渣综合利用研究进展及生态化综合利用模式[J]. 中草药, 2017, 48(2): 377-383. DOI: 10.7501/j.issn.0253-2670.2017.02.027.

[9] 张威龙, 帖靖玺. 中药渣资源化利用研究进展[J]. 信阳农林学院学报, 2020, 30(3): 80-83. DOI: 10.16593/ j.cnki.41-1433/s.2020.03.019.

[10] WANG X T, CUI X Q, CHE Y C, et al. Gasification of Tibetan herb residue: thermogravimetric analysis and experimental study[J]. Biomass and bioenergy, 2021, 146: 105952. DOI: 10.1016/j.biombioe.2020.105952.

[11] HUANG C, LI Z X, WU Y, et al. Treatment and bioresources utilization of traditional Chinese medicinal herb residues: recent technological advances and industrial prospect[J]. Journal of environmental management, 2021, 299: 113607. DOI: 10.1016/j.jenvman.2021.113607.

[12] 金山. 生物质直接燃烧发电技术的探索[J]. 电力科技与环保, 2015, 31(1): 50-52. DOI: 10.3969/j.issn.1674-8069.2015.01.017.

[13] ZHANG B, ZHANG J. Influence of reaction atmosphere (N2, CO, CO2, and H2) on ZSM-5 catalyzed microwave-induced fast pyrolysis of medicinal herb residue for biofuel production[J]. Energy & fuels, 2017, 31(9): 9627-9632. DOI: 10.1021/acs.energyfuels.7b02106.

[14] MUMME J, ECKERVOGT L, PIELERT J, et al. Hydrothermal carbonization of anaerobically digested maize silage[J]. Bioresource technology, 2011, 102(19): 9255-9260. DOI: 10.1016/j.biortech.2011.06.099.

[15] SHANG J G, ZONG M Z, YUY, et al. Removal of chromium (VI) from water using nanoscale zerovalent iron particles supported on herb-residue biochar[J]. Journal of environmental management, 2017, 197: 331-337. DOI: 10.1016/j.jenvman.2017.03.085.

[16] LIAN F, SUN B B, SONG Z G, et al. Physicochemical properties of herb-residue biochar and its sorption to ionizable antibiotic sulfamethoxazole[J]. Chemical engineering journal, 2014, 248: 128-134. DOI:10.1016/ j.cej.2014.03.021.

[17] GREWAL A, ABBEY L, GUNUPURU L R. Production, prospects and potential application of pyroligneous acid in agriculture[J]. Journal of analytical and applied pyrolysis, 2018, 135: 152-159. DOI: 10.1016/j.jaap.2018.09.008.

[18] GUAN H B, FAN X X, ZHAO B F, et al. An experimental investigation on biogases production from Chinese herb residues based on dual circulating fluidized bed[J]. International journal of hydrogen energy, 2018, 43(28): 12618-12626. DOI: 10.1016/j.ijhydene.2018.05.141.

[19] LI T T, GUO F Q, LI X L, et al. Characterization of herb residue and high ash-containing paper sludge blends from fixed bed pyrolysis[J]. Waste management, 2018, 76: 544-554. DOI: 10.1016/j.wasman.2018.04.002.

[20] 龙旭, 郭惠, 靳如意, 等. 中药废弃物的能源化利用策略[J]. 中草药, 2019, 50(7): 1505-1514. DOI: 10.7501/ j.issn.0253-2670.2019.07.001.

[21] 贺灵芝, 彭栋梁, 梁忠厚. 中药渣开发利用探讨[J]. 科技创新与生产力, 2021(10): 42-44. DOI: 10.3969/j.issn. 1674-9146.2021.10.042.

[22] 贝建业, 项维灿, 詹明秀, 等. 生活垃圾热解气化二噁英生成指示物浓度分布及关联模型研究[J]. 环境科学学报, 2023, 43(2): 300-308. DOI: 10.13671/j.hjkxxb. 2022.0220.

[23] 王攀, 于宏兵, 薛旭方, 等. 废弃植物中药渣的热解特性及动力学研究[J]. 环境工程学报, 2010, 4(9): 2115-2119.

[24] 冼萍, 钟莉莹, 王孝英. 两面针药渣的热解气化利用特性分析[J]. 可再生能源, 2007, 25(1): 26-28. DOI: 10.3969/j.issn.1671-5292.2007.01.008.

[25] 张彤辉, 张兆玲, 李景东, 等. 中药渣循环流化床热解气化试验[J]. 可再生能源, 2014, 32(3): 335-340. DOI: 10.13941/j.cnki.21-1469/tk.2014.03.009.

[26] FENG D D, GUO D W, SHANG Q, et al. Mechanism of biochar-gas-tar-soot formation during pyrolysis of different biomass feedstocks: effect of inherent metal species[J]. Fuel, 2021, 293: 120409. DOI: 10.1016/j. fuel.2021.120409.

[27] 陈冠益, 郭倩倩, 颜蓓蓓, 等. 中药渣水蒸气气化制备合成气研究[J]. 可再生能源, 2017, 35(3): 345-353. DOI: 10.13941/j.cnki.21-1469/tk.2017.03.005.

[28] 董磊, 常加富, 张兆玲, 等. 中药渣与污泥循环流化床共气化特性试验研究[J]. 环境科学与技术, 2020, 43(8):137-144. DOI: 10.19672/j.cnki.1003-6504.2020.08.018.

[29] 郑志行, 张家元, 李俊宇, 等. 下吸式固定床的生物质O2/CO2分段气化流程模拟[J]. 太阳能学报, 2022, 43(6): 239-245. DOI: 10.19912/j.0254-0096.tynxb.2020-1068.

[30] 张少娜. 农林废弃物热解特性及动力学研究[D]. 北京: 中国地质大学(北京), 2021.

[31] 李洪亮, 李金鸿, 李彦豪, 等. 稻壳在水蒸气中气化实验研究[J]. 化工进展, 2017, 36(11): 4017-4021.DOI: 10.16085/j.issn.1000-6613.2017-0330.

Application Study of Top-Suction Fixed-Bed Gasification for Treating Chinese Medicine Residue

LÜ Yongxing1, ZHANG Yuanjia2,3,†, JIANG Wei1, XIONG Wei1, HU Shuangqing2,3, DIAO Yu’an2,3, YU Zhenqiang2,3, KONG Dexin2,3, YUAN Haoran2,3

(1. China Resources Environmental Protection Development Co. Ltd., Shenzhen 518052, Guangdong, China;2. Guangzhou Institute of Energy Conversion, Chinese Academy of Sciences, Guangzhou 510640, China;3. CAS Key Laboratory of Renewable Energy, Guangzhou 510640, China)

Comparative experiments were carried out with Chinese medicine residue and construction formwork material as raw materials using a top-suction fixed-bed gasifier and an industrial boiler heater to investigate the pressure, temperature difference, gasification efficiency, gas yield, and steam yield under different gasification atmospheres (air, air-steam). The results showed that the differences in gasification temperature and pressure between Chinese medicine residue and construction formwork material gasified in air were small, and the gasification conditions were similar. The calorific value of the two raw materials under the atmosphere of air and steam mixture atmosphere (6.0 MJ/m3and 6.5 MJ/m3) were significantly higher than that of the gas under the air atmosphere (5.2 MJ/m3and 5.4 MJ/m3). The temperature difference was smaller and the pressure was more stable in the furnace under the atmosphere of steam addition. The gasification efficiency of the two raw materials was 80.17% and 84.01% with air as the gasification agent, and the gas yield reached 2.05 m3/kg and 2.40 m3/kg, respectively. In addition, 277.78 kg of Chinese medicine residue or 232.56 kg of construction formwork material were consumed for each 1 t of saturated steam production under the high load operating conditions of the gasification-boiler system. Based on the above results, experiments using construction formwork material are better than that of Chinese medicine residue in terms of gasification efficiency, but since the elemental content and gasification conditions and results of the two raw materials are more or less the same, Chinese medicine residue can effectively replace the construction formwork material and realize the self-recycling of Chinese medicine residue.

Chinese medicine residue; construction formwork material; top-suction fixed-bed gasifier; gasification

2095-560X(2023)04-0356-09

TK6

A

10.3969/j.issn.2095-560X.2023.04.008

2022-11-25

2023-04-29

中药渣能源化综合利用技术开发与工程示范项目(华润环保2021合同第0046号)

张元甲,E-mail:411074141@qq.com

吕永兴, 张元甲, 姜维, 等. 上吸式固定床气化炉处理中药渣的试验应用研究[J]. 新能源进展, 2023, 11(4): 356-364.

: LÜ Yongxing, ZHANG Yuanjia, JIANG Wei, et al. Application study of top-suction fixed-bed gasification for treating Chinese medicine residue[J]. Advances in new and renewable energy, 2023, 11(4): 356-364.

吕永兴(1980-),男,博士,高级工程师,主要从事可燃固废热化学转化研究。

张元甲(1987-),男,硕士,工程师,主要从事可燃固废热化学转化研究。