制粒小球的行为对烧结制粒过程的影响

薛成大,徐佳锋,张海敬,孟海燕

(1 山东泰威冶金材料制造有限公司,山东济南 271100;2 山东泰山钢铁集团有限公司,山东济南 271100)

1 前 言

制粒过程是影响烧结指标的重要因素。在混合制粒过程中,混合料中的颗粒分为核颗粒、中间颗粒和黏附粉。核颗粒单体体积较大,也有可能是彼此连接紧密的组合颗粒,黏附粉的粒度最小,多数为粉状的铁精矿、焦粉、熔剂等,中间颗粒是除核颗粒和黏附粉之外的其他颗粒,其粒度居中间。在制粒过程中,核颗粒居于小球中心,黏附粉以物理作用吸附在核颗粒的表面,随着黏附粉的增加,制粒小球粒度和体积变大。通常核颗粒与黏附粉之间没有严格的界线,随原料的粒度分布而不同,当原料粒度普遍较大时,核颗粒的粒度也随着变大。根据研究,混合料中>0.7 mm的颗粒成为核颗粒的概率较大,<0.2 mm 的颗粒绝大多数为黏附粉,两者之间的为中间颗粒,因此,0.7 mm、0.2 mm可作为3种颗粒的分界线。

2 制粒小球物化性质的差异

制粒小球的粒度组成有一个共性,即不同粒级的制粒小球中含量最多为<0.5 mm的粉末,其次为与制粒小球同粒级的颗粒和比制粒小球小一粒级的颗粒,这就使得<0.5 mm的粉末在制粒小球中显得格外重要,其物理化学性质的变化对制粒过程影响极大。一般情况下,<0.5 mm的粉末大都为黏附粉,所以,黏附粉的稳定对于制粒和烧结的质量提升具有重要意义。

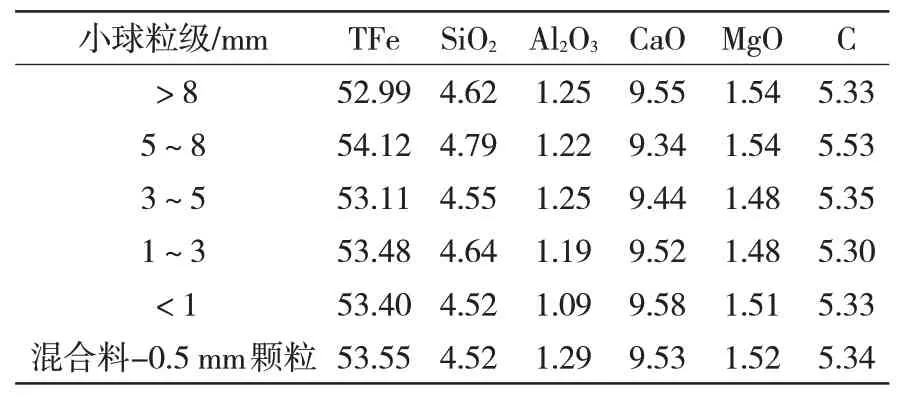

制粒小球中黏附粉的化学成分是影响烧结指标的重要因素,在制粒后不同粒级的小球中均有黏附粉的存在,将各粒级小球分级后提取出相应的黏附粉,对其进行化学成分分析,具体数据见表1。从表中可以看出,黏附粉的化学成分在各粒级中均匀分布,这是由于在各种原燃物料中<0.5 mm的粒级产品相对稳定,在经过混合后黏附粉可以充分混匀,各区域的物理化学性质相对稳定,制粒后均匀黏附在核颗粒上形成小球。

表1 制粒小球中黏附粉的化学成分 %

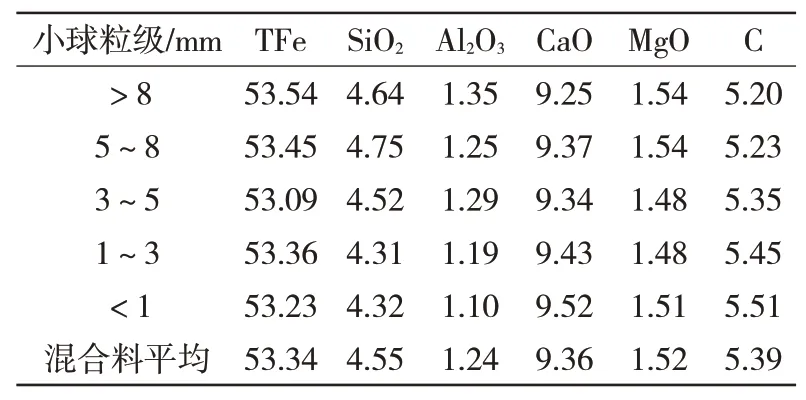

制粒小球作为烧结过程中物料的重要载体,其化学成分的稳定同样至关重要,将其按粒度分级后分别进行检测,数据见表2。大颗粒(>5 mm)中,Fe、SiO2的含量明显较多,而CaO 和C 的含量较少,这主要是由于大颗粒中其核颗粒主要是粗粒的铁矿石或脉石矿物,主要成分就是Fe 和SiO2,这就导致其含量明显升高。而在其他细粒物料中,核颗粒多为较细的铁矿石、熔剂、固体燃料等,而且黏附粉的含量相对较大,从而使得以细粒为主的熔剂、固体燃料的化学成分相应升高。

表2 各粒级小球的化学成分 %

3 不同因素对制粒过程的影响

在制粒过程中,判定制粒效果的参数有平均粒径、形状系数、粒度组成、干粉脱粉率、孔隙率等,其中平均粒径和细粒级含量是影响烧结过程的重要参数,平均粒径过小,整体含粉率过大,导致烧结时料层的透气性不佳。

3.1 黏附粉的影响

黏附粉作为混合料的重要组成成分,其性质对制粒小球的平均粒径影响关系见图1。

图1 黏附粉比表面积对制粒效果的影响

比表面积是指单位质量物料所具有的总面积,对于理想的非孔性物质只有外表面积,而对于多孔性物料还需要考虑孔洞内的面积,即内表面积。在实际生产中,尤其针对烧结混合料,属于多孔性物料,数值越大,表面积越大,物质的孔洞越多;另一方面,比表面积越大,也可表明物料的粒度越小。从图1 中可以看出,黏附粉的比表面积越大,制粒后-1 mm 含量就越少,小球的平均粒径就越大,这是由于黏附粉比表面积升高后其表面孔洞增加,可吸附更多的游离水,水分子具有一定的黏性,更容易与其他颗粒结合形成更大的颗粒,这就导致微细粒含量下降,同时使得制粒小球的整体粒径升高。由此可知,要强化制粒过程,提高黏附粉的比表面积或降低黏附粉的粒径是重要的途径。

3.2 孔隙率的影响

制粒小球的孔隙率是指在其堆积过程中孔隙体积与堆积总体积的比值,它是影响强化制粒和烧结指标的重要参数。孔隙率较大时,堆积颗粒彼此之间存在较大间隔,整个料层松软,透气性增大,不利于热量的利用;而孔隙率较小时,堆积料层密实,孔洞较少,透气性下降,恶化烧结指标。由于制粒小球的体积较小,堆积时相互挤压使孔隙小而多,进而使得游离水产生毛细现象进行填充,因此,假设孔隙全部充满游离水,其计算公式如下:

式中:ε为孔隙率,%;ρd为制粒小球的堆密度,kg/m3;ρs为制粒小球的视密度,kg/m3;ω为制粒小球的含水率,%;ρz为制粒小球的真密度,kg/m3;ρg为水密度,kg/m3。

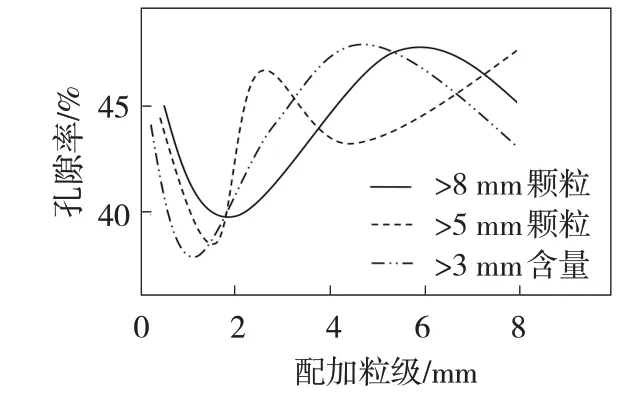

一般认为,固体物质的孔隙率与空间利用率和填充率类似,即固体物质真实体积或孔隙体积与占有的空间体积的比值,孔隙率越大,空间利用率和填充率越小。通常情况下,制粒后小球的孔隙率40%~50%,这也是物料的最适孔隙率,过大或过小都会影响物料的烧结指标。孔隙率是制粒小球堆积后的结果,因此,制粒小球的物理性质对孔隙率有极大的影响,尤其是制粒小球的粒度分布。图2中<1 mm 的粒级属于细粒级产品,其含量的增加可大大降低整体的孔隙率,这是由于制粒小球的粒径大都在3 mm 以上,当这些大颗粒堆积时产生大量缝隙,细颗粒会填充在缝隙中导致大量剩余空间被充分利用,进而提高填充率,降低孔隙率。

图2 不同粒级含量对孔隙率的影响

混合料中>3 mm的小球对孔隙率的影响较为复杂,如图2所示。当混合料中>3 mm的物料含量较少且逐渐增加时,其孔隙率逐渐降低,这是由于大小颗粒之间产生了镶嵌堆积,即小颗粒填充在大颗粒之间,使得整体填充率上升,随着>3 mm粒级含量的增加,小颗粒含量减少,镶嵌堆积作用减弱,孔隙率上升,当>3 mm粒级达到80%以后,其孔隙率达到最高值并基本趋于稳定。

混合料作为一个整体,不同粒级的制粒小球均匀分布,其相互作用下对孔隙率的影响是巨大的,为了研究这种作用,将整体物料进行筛分,分别以>8 mm、>5 mm、>3 mm 作为基准颗粒,然后配加50%的其他颗粒,其孔隙率的变化如图3。当以>8 mm为基准颗粒并配加50%的2 mm制粒小球时,其孔隙率达到最小值,随着配加粒级的增加,孔隙率逐渐增加,当配加粒级在6 mm 左右时达到孔隙率的最高值,进而逐渐下降。以>3 mm 为基准颗粒时,其表现出的趋势与>8 mm类似,只是曲线略有左移。当以+5 mm为基准颗粒时,其变化趋势较为复杂,分别在1.5、3、4.5 mm处出现拐点。

图3 不同粒级配加时的相互影响

4 孔隙率对制粒的影响机理

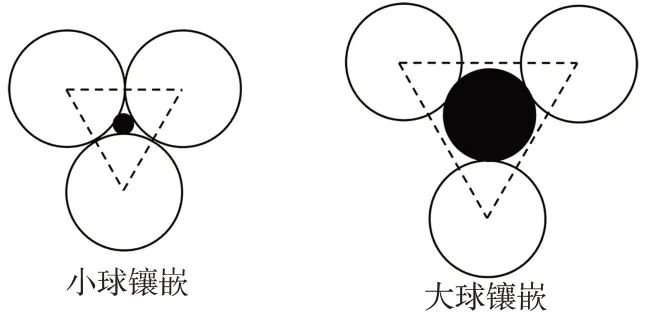

为了进一步说明镶嵌堆积对孔隙率影响,假设制粒小球为规则的球形,相互堆积时紧密排列(相切),其孔隙部分为3个小球中间的区域,见图4。假设制粒小球的直径为R,三角虚线的面积为,而空白面积则为R2/4-πR2/8 ,其孔隙率近似等于两数比值,即9.36%。当该空白区域被某一内切小球占据,内切小球的最大直径r为,近似为0.08R,此时其孔隙率达到最小值,该值为8.37%,与未镶嵌小球时降低了0.99%。因此,当粗颗粒与小于其直径的0.08 倍的细颗粒配加时可明显降低孔隙率。但当粗颗粒与较大颗粒镶嵌(大球镶嵌)时,其孔隙率随着镶嵌颗粒的增大而降低,一般认为,当大颗粒直径是粗颗粒直径的1/2~2/3 时达到孔隙率的最小值。因此,当制粒小球以粗颗粒5~8 mm为主且孔隙率较低时,可适当增加-1 mm的粒级含量或降低2~4 mm粒级含量。

图4 镶嵌堆积原理

在优化配料过程中,制粒小球的行为是影响烧结质量的首要因素,而制粒小球的物理化学性质则通过配料的参数确定,因此,保障配料的稳定是制粒小球稳定的前提。另外,制粒小球对烧结过程的影响是多方面的,包括自身的因素和潜在的操作因素,这就使得考虑制粒小球行为的同时需要结合现场实际情况,做到参数与操作的有机结合。

5 结 语

在生产中,为了优化制粒过程,需要做到如下几点:(1)保证多种原材料的均匀混合,切勿出现严重偏析的现象。(2)要想强化制粒过程,提高黏附粉的比表面积或降低黏附粉的粒径是重要的途径。(3)孔隙率对制粒过程影响较为复杂,需要合理配置不同粒级的产品的比例。