浆喷桩技术在公路软基治理工程中的应用分析

彭涛

摘要 案例在应用浆喷桩工艺进行软基础改造应用中,坚持基本工艺基础上,基于喷浆量关键影响因素确认表,有针对性地改进和实施浆喷桩施工。文章梳理介绍相关浆喷桩工艺、喷浆量影响因素确认表及浆喷桩工艺改进工程应用等内容,对同类浆喷桩工程应用有技术参考价值。桩体完整性低应变测试结果显示,随机抽取25根桩,其中一类桩20根,二类桩5根,不存在三类桩、四类桩。

关键词 公路工程;软基处理;浆喷桩工艺;应用研究

中图分类号 U416.1文献标识码 A文章编号 2096-8949(2023)16-0081-03

0 引言

浆喷桩是通过专用设备将水泥浆送至钻孔岩土层中,再借助搅拌设备将其与原土层搅拌混合,令水泥浆与岩土层有效结合,在短时间内形成固态柱体,使软土地基变得具有整体性、水稳定性和一定强度的复合基础结构层,从而达到加固原岩土层,构成复合基础结构的工程软基础改造技术,该技术在提高软基础承载力和控制软基础沉降上具有优势,因此在公路工程软基础治理中时见应用[1]。案例是一个应用该技术进行软基础改造应用较多的公路工程,在工程应用中,除坚持基本工艺基础上,特别对影响浆喷桩实现质量的环节因素进行系统深入的分析,形成喷浆量关键影响因素确认表,以有针对性地改进和实施浆喷桩施工操作,较好地保证了浆喷桩工艺和工程质量。这里结合工程实践,梳理介绍相关浆喷桩工艺、喷浆量影响因素确认表及浆喷桩工艺改进工程应用等内容,以期对同类浆喷桩工程应用有所借鉴。

1 案例简介

某公路工程沿线土层为多层结构,大量存在和分布着液化岩土层、饱和砂土层和淤泥层,地下水丰富,土质压缩系数较大。为加强软土基础改造,工程大量采用浆喷桩工艺,经统计,工程采用浆喷桩工艺的总量达到165 500 m,其中一分部的浆喷桩工程量为4 500 m,二分部的浆喷桩改造工程量410 000 m,三分部的浆喷桩改造工程量为450 000 m,四分部的浆喷桩工程量为790 000 m。

2 浆喷桩工艺及工程应用

2.1 浆喷桩传统工艺方法

2.1.1 工前准备

(1)在施工前,应存储符合质量标准的水泥,必须附有质量文件和工厂报告。在使用前,必须现场取样并进行检查,经项目监理确认无疑后,方可使用水泥。

(2)施工前,技术人员必须进行实地考察,然后进行水泥配合比的室内配合比试验,以得到准确的配合比。每延米水泥用量应为15.50%,每延米水泥质量55 kg,水灰比应根据试桩试验结果确定设计要求是0.45~0.55。

(3)项目监理应明确分工,并购置施工所需的硬件设备。

(4)施工前整平场地,清理去除障碍物。如场地低处有需要填补的地方,则需使用质量良好的填土进行回填,并进行压实处理。

(5)在现场堆放水泥时,应注意垫好基础,盖紧覆盖物,防止水泥潮湿。

(6)桩位放样。根据喷锚支护桩平面布置的要求,用全站仪复核路基两侧的桩位。施工前,施工员根据工程设计图纸,用钢尺将桩位摆放整齐,并在确定的桩位上配置桩位固定器。桩位放线后,由技术人员进行复核,保证桩位、数量无误。

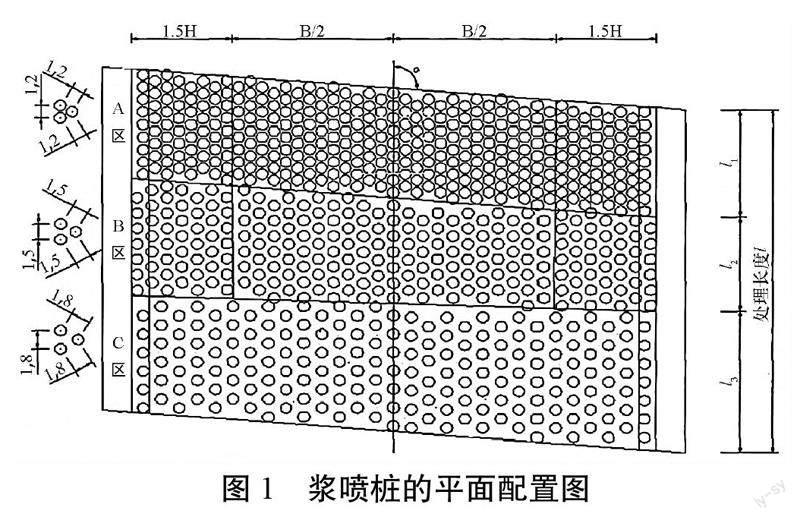

(7)喷浆桩径值为50.00 cm,设计要求喷浆桩呈现正三角形分布,A、B、C三个分区,其中A区的桩间距取为1.20 m,设计载承力180 kPa,替代率为0.157;B区的桩间距为1.50 m,设计载承力145 kPa,替代率为0.101;C区DE桩间距为1.80 m,设计载承力130 kPa,替代率为0.07(见图1)。

(8)装备要求。对所需机械装备进行全面调查,检查机械性能,发现存在机械故障须及时给予维修,以保证施工用机械设备处于良好状态。

(9)钻机操作。人员进场后,首先调试搅拌机,待搅拌机各项指标正常后,开始就位工作。

2.1.2 钻机定位

(1)钻机组装完成后,应进行调试,检查符合钻机架高度复核要求后,定位钻机,将钻机移至桩位固定器以实施桩位复核。

(2)钻机队长操作钻机行驶到桩位,根据地表平整度调节钻机底盘,保持架体垂直和钻机整体稳定。

(3)钻机对准了桩位以后,须测量桩位是否有误差,允许桩位偏差应低于50 mm。

2.1.3 控制桩体垂直度

(1)确定喷浆桩垂直度时,须配合钻机的杆架垂直度测量,检测垂直度时,在喷浆桩的钻杆上挂吊线锤,保证吊线倾角值≤1.00%,吊线锤的放线长度≥2.00 m。

(2)上述就绪后,管理人员站钻旁再次检查,以确认电动钻杆的垂直度≤1.00%后,才可以开工。

2.1.4 搅拌頭下沉

(1)将搅拌头对准桩位,钻机操作手调整机身水平,确保立轴垂直,机架水平并垫稳。检测完毕后,启动搅拌机,预搅拌下沉,然后用空气钻进,防止泥浆堵塞喷孔,然后重新整平钻机。为保证垂直钻孔,导架垂直度采用吊垂球法控制。钻机运转正常后,打开搅拌开关,旋转钻杆,切土钻孔。设计钻速需低于1.00 m/min,施工应用通常控制在0.50~0.80 m/min。钻进过程中,需要记录不同土层的现场水泥浆用量。钻孔达到设计深度后,施工员将检查孔深,核实后方可进行搅拌和提升。

(2)作业开始前,通过钻杆长度测量并在钻杆上划出明显的钻孔刻度线以控制钻孔深度,以保证喷浆桩的实际桩长。灌注桩施工后转移到下一个桩位时,需要从平台液压支腿处测量支腿底部的高度,以防止支腿高度差的变化导致钻孔深度误差。

2.1.5 制备浆液

(1)水泥浆应按设计水泥用量和设计水灰比进行配制搅拌。水泥浆应用泥浆搅拌机搅拌5 min以上后,现场用稠度仪检测泥浆的稠度,用泥浆比重计测量水泥浆的比重。配制单桩水泥浆时,应按量配制足够的水泥浆,喷洒均匀,可一次性使用。不得将配制好的水泥浆置放过久,超出2 h的泥浆不得使用。

(2)水泥浆搅拌中,操作人员应随时观察泥浆的比重状态。泥浆拌好后,操作人员应核实水泥用量,以参考验证水泥用量。应随时搅拌喷浆池,防止水泥浆发生离析。

2.1.6 提升喷浆与搅拌

机手应通知现场监督和作业员确认起点。确认后即可开始施工。机手操作搅拌机,当钻机达到设计孔深时,旋转钻头,打开输浆阀,将搅拌好的水泥浆喷向钻孔,喷洒和提升钻杆严禁中途停歇。旋喷提升过程中,应稳定灌浆压力在0.50 MPa,根据0.750 m/min和55.00 r/min,速度运转,直到桩长符合设计要求。

2.1.7 拌搅

当钻头提至离原地表约为20 cm时,便以0.750 m/min和55.00 r/min速度喷浆,边搅拌直到桩底,然后持续喷浆1~2 min,反转搅拌钻头,以同样的速度搅拌均匀,然后慢慢提离地面,当搅拌机即将拔出地表时,停止起吊,搅拌10 s,以利于保持桩头完整性。在施工中,需要搜集资料,记录施工完成情况。重新复合时,需要不断搅拌,避免喷嘴堵塞。搅拌机运行过程中产生的废浆应集中处理,不得随意排放,避免污染环境。

2.1.8 机具移位与清洗

移动喷浆桩钻机,对准下一个喷浆桩位置,重复前述过程。

完成浆喷桩施工后,内外清理搅拌机,不允许有水泥浆、残土驻留。

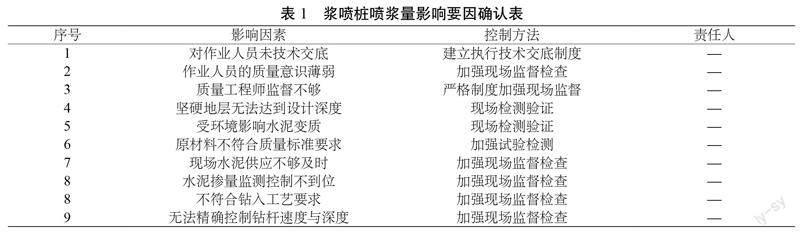

2.2 喷浆量影响因素确认表

喷浆量影响因素确认表是案例工程在保证浆喷桩施工质量过程中,在浆喷桩正式操作前,通过既往工程经验总结,所获得的易于导致浆喷桩质量问题的喷浆量影响因素分析列表(见表1)[2]。找出既往浆喷桩喷浆量作业易于出现质量问题的技术环节,列表明示并据以规范操作过程,是案例工程优化浆喷桩工艺的一处有意义的探索。

2.3 因素表影响下的浆喷桩工艺控制

(1)对现场作业人员加强质量教育。针对可能存在的部分现场作业人员质量意识不强的状况,建立执行技术交底制度和班前质量培训制度,宣传讲清质量问题,并明确处罚措施。通过质量意识提醒、质量标准讲清和罚则警示约束在先,引导保证喷桩工艺质量落实。

(2)适当配设现场监控装备。现场设置远程监控系统,实施24小时质量监控和质检。质量管理人员通过监控系统实时监督,利于保证单桩钻入深度和成桩时程控制。

(3)引入制浆智能设备。为了水灰比优化准确,工程中使用了全自动智能制浆设备,可以根据设定的水灰比控制水泥的称量和用水量,精确投料和搅拌。智能制浆装备是一套智能搅拌水泥浆系统,主要包括高压水管道、水泥密封压力罐、传感器、电磁阀、智能控制系统、搅拌电机等。智能制浆设备的输入端与密度传感器连接,密度传感器可以保证感受器输出信号以及输出端与电磁线圈连接,通过编程控制水泥和水的用量和排出速度。用智能钥匙控制电磁阀开关时间和水泥浆用量。智能制浆设备的应用,大大提高了水灰比精度和水泥浆搅拌效率。引入智能设备后,机械化程度更高,人工搅拌少,制浆可控性更强,对环境污染少,场地干净整洁。智能制浆设备的使用方法大致如下:密封压力罐中存储散装水泥,施工中所需的水储存在一个密封的水箱中、智能控制系统与水泥罐连接,水泥与拌和水的用量及出入速度可由程序控制。水泥罐借助高壓管道将水泥压加至制浆桶,制浆桶连接有液压管道。智能系统启动时,搅拌机同时搅拌加水的水泥,自动运行制浆功能[3]。

(4)钻机标配有深度计与进尺刻度。为了操作手准确判别进钻速度与达到深度,同时便于远程监控直观地判断进钻速度与达到深度,钻机上须明确标注深度刻度,通过不同颜色区别代表进尺量。

3 浆喷桩工艺效果验证

3.1 静载竖向抗压测试结果

上述浆喷桩工艺取得了良好的工艺效果,静载竖向抗压测试结果显示:25#试桩最高载荷410 kPa,最大反弹量3.15 mm,最大移位4.25 mm,回弹率74.12%。136#测点的最大载荷410 kPa,最大移位7.43 mm,最大反弹力1.79 mm,反弹率24.09%。231#测点的最大载荷410 kPa,最大反弹量为3.62 mm,最大移位13.36 mm,反弹率27.10%。

Q-S曲线与S-lgt曲线分析显示,编号25#桩分8个阶段加载,最大荷载值为800 kN,最大荷载值对应的沉降量为18.84 mm,最大弹性2.9 mm,最大载荷所对应的桩顶沉降明显低于设计规定的40 mm,所以最大荷载值可确定为单桩极限承载力800 kN。编号136#试桩分八个阶段加荷,最大加荷值为800 kN,所对应的沉降量28.24 mm,最大回弹3.38 mm,最大载荷值对应桩顶沉降,在检测小基桩规范中限定为40 mm,所以可以确定最大荷载值为单桩极限载承力800 kN。编码231#试桩分为八个阶段,最大荷载值为800 kN,最大荷载值对应的沉降量为14.12 mm,最大弹性4.22 mm,最大载荷对应的桩顶沉降低于基桩检测规范定义的40 mm,所以最大荷载值可确定为单桩极限承载力800 kN。

3.2 复合基静载检测结果

复合地基静载试验表明,44#测点的最大载荷410 kPa,最大移位4.25 mm,其最大反弹量为3.15 mm,计算的反弹率为74.12%。121#测点的最大载荷410 kPa,最大移位7.43 mm,其最大反弹力1.79 mm,计算的反弹率为24.09%。222#测点的最大载荷410 kPa,移位13.36mm,其最大反弹量为3.62 mm,计算的反弹率为27.10%。

3.3 桩体完整性低应变测试结果

在低应变完整性检测中,应根据桩体混凝土均匀性是否存在缺陷以及缺陷的严重程度将桩体完整性分为四个类别:

一类桩:整根桩桩体完整。

二类桩:桩体存在稍微病害,但是不影响桩体结构载承力,仍能正常使用。

三类桩:桩存在明显缺陷。这类桩结构承载力不够,需要处理后方能使用。

四类桩:严重病害,不能使用。

桩体完整性低应变检测,首先拾取一组信号用于检测完整性,然后增强信噪比,当桩顶受到荷载的瞬时冲击时,扰动将以波的形式沿桩身传播,缺陷会改变应力波运行状态。现场试验共随机抽取25根桩,其中一类桩20根,二类桩5根,不存在三类桩、四类桩。

4 结语

基于工程案例,该文分析介绍了所应用的浆喷桩传统工艺方法和喷浆量影响因素确认表质量控制方法,找出既往浆喷桩喷浆量作业易于出现质量问题的技术环节,列表明示并据以规范操作过程,是案例工程优化浆喷桩工艺的有意义探索。文中详细介绍了因素表影响下的浆喷桩工艺控制过程和具体控制实施要点。文中通过浆喷桩静载竖向抗压测试、复合基静载检测和桩体完整性低应变测试结果,验证了该浆喷桩工艺的技术适用性,对同类公路软基础改造工程应用有工程借鉴和实用意义。

参考文献

[1]秦新义. 深层搅拌桩加固高速铁路软土地基效果的试验研究[D]. 北京:中国地质大学, 2010.

[2]冒千如, 李永红, 余芒, 等. 高压旋喷桩加固滨海地区软土地基沉降分析[J]. 矿冶工程, 2017(3): 27-30.

[3]陈松, 陈国金, 黄雄. 水泥土搅拌桩复合地基的质量检测与加固效果评价[J]. 建筑科学, 2008(1): 88-91.