废旧锂离子电池热处理过程中污染物的迁移转化

周 杰, 王景伟, 马 恩

(上海第二工业大学资源与环境工程学院,上海 201209)

0 引言

近年来, 我国通过减少化石能源, 提高低碳清洁能源在总能源供给中的占比来实现碳减排[1]。作为碳减排的重要抓手, 新能源汽车行业异军突起。据统计, 截止2022 年3 月全球电动汽车保有量达到891.5 万辆,比起2021 年的784 万辆年增加了13.7%。到2030 年,全球电动汽车保有量将达到1.25 亿辆[2]。电动汽车的能源载体是动力锂离子电池,随着电动汽车保有量的增加,各类动力锂离子电池的退役量也将逐年增加。2022 年我国动力锂离子电池的退役量达到20.7 GWh,到2025 年将达到100 GWh。

常用的动力锂离子电池根据阴极活性物质不同可分为磷酸铁锂离子电池和三元锂离子电池,其中含有大量Li、Co、Ni 等贵金属, 具有很高的回收价值[3]。同时, 锂离子电池中还含有电解液和黏结剂等有毒有害物质。电解液一般由六氟磷酸锂(LiPF6)、碳酸二甲酯(dimethyl carbonate,DMC)、碳酸二乙酯(diethyl carbonate, DEC)、碳酸乙烯酯(ethylene carbonate,EC)等组成。黏结剂一般阴极为聚偏二氟乙烯(polyvinylidene fluoride,PVDF),阳极为丁苯橡胶(styrene butadiene rubber,SBR)。用于将电极活性物质粉末粘结在集流体金属箔上。在对金属进行回收时,如果不能妥善处理电解液和黏结剂将对环境和人的健康造成极大危害。

目前回收锂离子电池主要运用3 类技术,包括物理法、火法和湿法[4]。物理法是通过拆解、破碎和分选等方式将锂离子电池内部组分,如电极活性物质、集流体、隔膜和电池外壳等分离, 得到含有Li、Co、Ni 等贵金属的粉末(黑粉), 然后进行下一步的高值化回收[5-6]。火法是将整颗或物理法破碎的电池直接放入电弧炉内进行高温焙烧,将电解液、黏结剂、隔膜、石墨等一并氧化去除, 得到混合金属,再进一步提炼贵金属[7-9]。湿法是将物理法破碎分选得到的黑粉或火法得到的混合金属进行溶解和选择性浸出,最后采用萃取、沉淀、电解等方式回收贵金属[10-13]。对于回收贵金属来说,物理法一般作为火法和湿法的前处理工艺,而物理法之后通常会采用低温热处理去除电解液、黏结剂和隔膜等有机成分,以便进行后续的火法或者湿法回收。

低温热处理是去除电池有机组分的一种有效方式[14], 也是电池回收过程中污染物释放的重要一环[15]。因为锂离子电池中最主要的潜在污染物源为电解液中的LiPF6和黏结剂中的PVDF,在低温热处理过程中它们会释放氟化污染物和有机污染物等[16]。明确这些污染物在不同低温热处理条件下的生成、释放情况对评估锂离子电池回收过程的环境污染情况和消除污染至关重要。但目前锂离子电池破碎后低温热处理过程中污染物的生成、释放和迁移转化机制方面的研究较少。

本文通过研究破碎后的锂离子电池在不同低温热处理条件下原位产物、气体产物和颗粒物中赋存的氟化物和有机污染物的种类和数量来研究污染物的生成、释放、迁移转化条件和反应机制,总结其中的规律并为后续绿色回收提供技术支撑。

1 实验部分

1.1 试剂与原料

主要试剂: 21700 型三元锂离子电池、稀硝酸(HNO3)、稀盐酸(HCl)、无水乙醇(CH3CH2OH)、氯化钠(NaCl)、氢氧化钠(NaOH)等均购买自国药集团化学试剂有限公司。

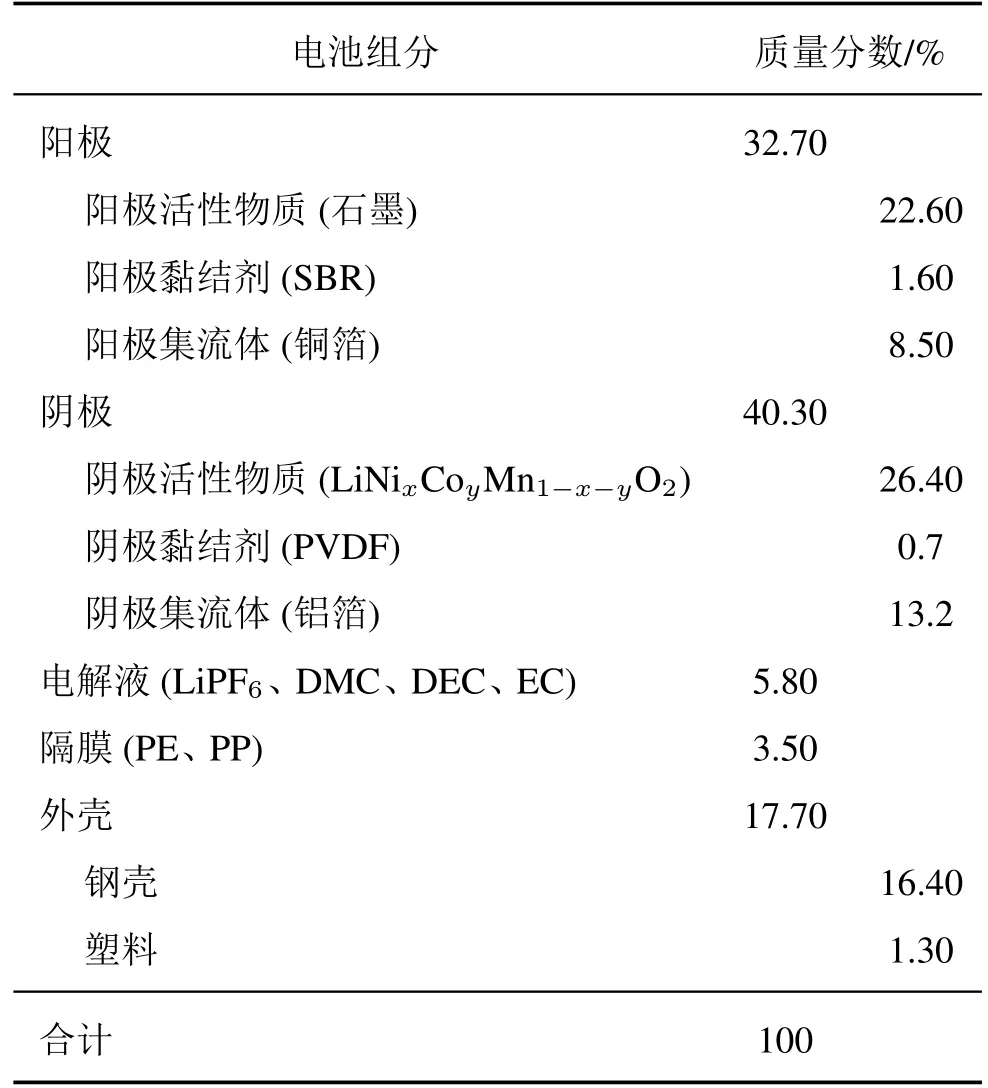

所用电池的组分和质量分数如表1 所示,电池的阳极由阳极活性物质(石墨)、阳极黏结剂(SBR)和阳极集流体(铜箔)等材料组成。阴极由阴极活性物质(LiNixCoyMn1−x−yO2)、阴极黏结剂(PVDF)和阴极集流体(铝箔)组成。电解液为混合物,主要成分是LiPF6。隔膜为聚乙烯(polyethylene, PE) 和聚丙烯(polypropylene,PP)多层聚烯烃类材料。

表1 三元锂离子电池材料组成Tab.1 Material composition of selected ternary lithium-ion battery

1.2 实验程序

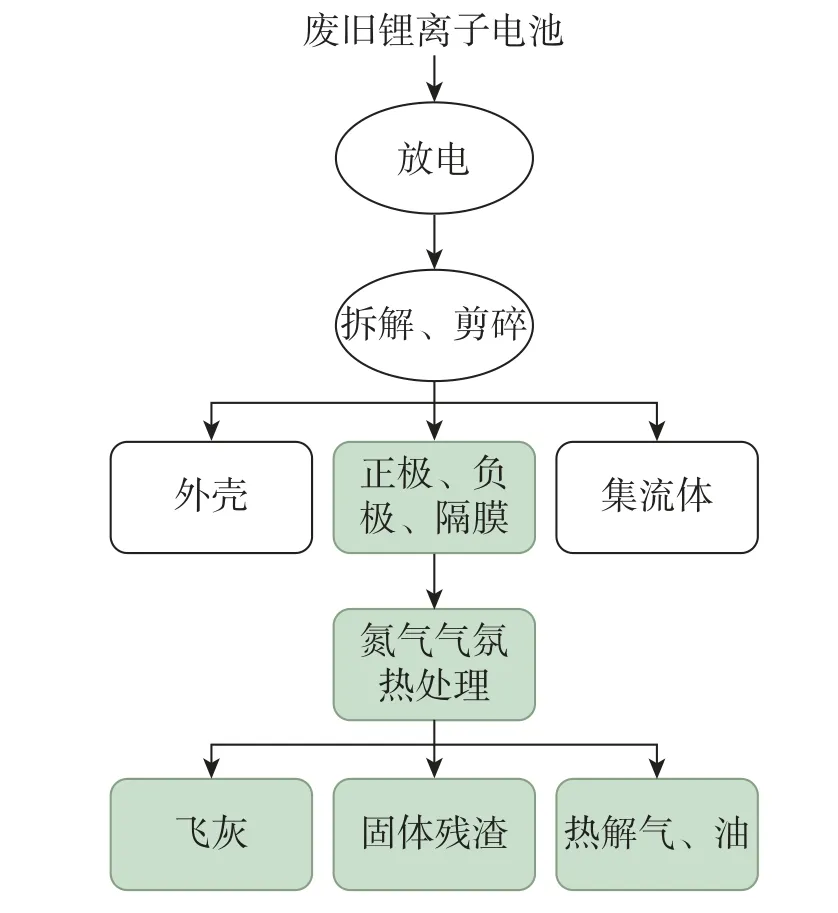

实验过程如图1 所示,首先将电池放入饱和的NaCl 溶液放电至1 V(安全电压)以下,之后通过手工拆解获得电极材料。将电极材料放入石英舟中,置于滑动式管式炉内进行热处理,并对后续产物进行收集和检测分析。

图1 废旧锂离子电池拆解处理流程Fig.1 Spent lithium-ion battery disassembly process

1.3 实验设备及分析

本研究所用低温热处理设备为滑动式管式炉,由石英管、加热装置, 供气系统, 排气管和温度控制器组成。用热重质谱联用(TG-MS, thermo mass photo, 德国耐驰仪器制造公司)分析材料在升温过程中的质量损失情况; 使用台式扫描电子显微镜(SEM, Phenom ProX, 中国赛默飞世尔科技有限公司)对材料进行微观表征;使用X 射线衍射仪(XRD,D8 Advance, 德国布鲁克公司) 对所得产物进行结构测试; 使用电感耦合等离子发射光谱(ICP-AES,Radial, 中国赛默飞世尔科技公司) 分析金属含量;使用气相色谱质谱仪(GC-MS, TQ8040NX, 岛津中国有限公司)对有机物进行检测。

2 结果与讨论

2.1 TG 结果分析

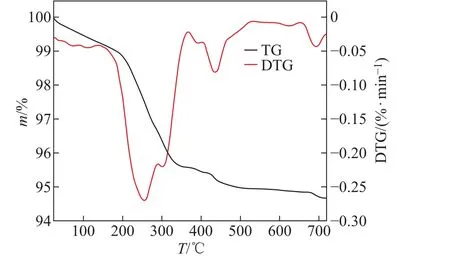

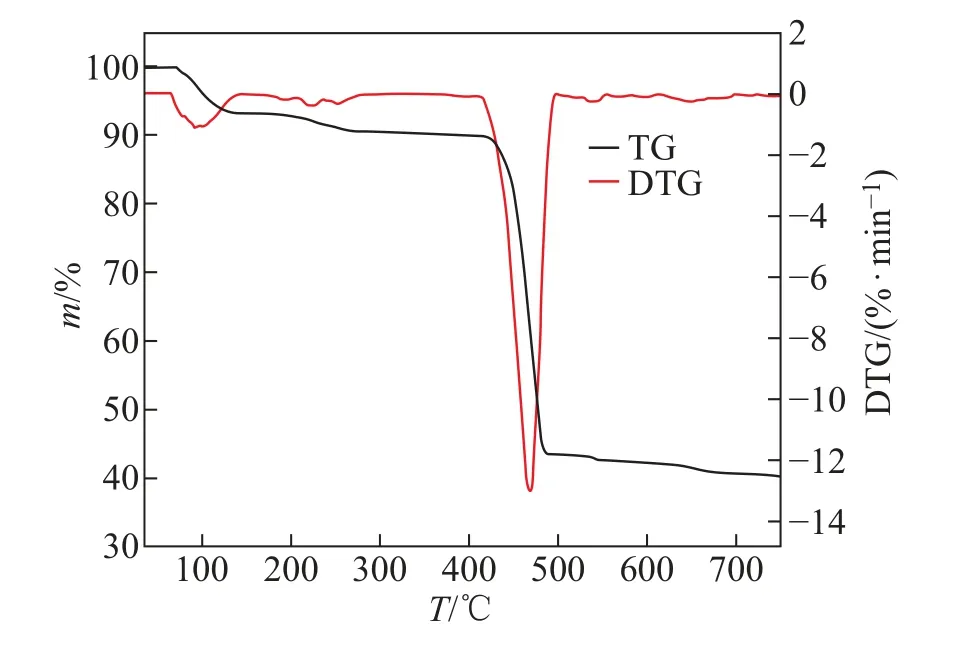

阴极材料TG-DTG 曲线如2 图所示,可以看出锂离子电池中阴极材料产生的质量损失主要在2个温度区间, 分别为241∼260 ℃、450∼550 ℃, 阴极材料质量共损失5% 左右。阴极材料损失范围在5%∼8%[7], 这与实验结果相符。其中电解液于150 ℃开始挥发, 300 ℃分解完全, PVDF 的分解始于350 ℃, 600 ℃是分解的理想温度。当温度高于600 ℃时, 电极的质量几乎没有变化。因为阴极材料含有电解液以及黏结剂等,产生的污染物复杂, 所以在后续实验中要重点注意241∼260 ℃和450∼550 ℃温度区间。阳极材料TG-DTG 曲线如图3 所示,阳极材料在300∼320 ℃的温度区间质量损失为50%左右,其材料成分主要是石墨、铜片以及黏结剂,可以看出黏结剂在320 ℃左右开始分解且迅速完成。隔膜TG-DTG 曲线如图4 所示, 隔膜在100 ℃开始分解,在450∼500 ℃质量迅速减少,质量减少约60%,锂离子电池热处理在400∼550 ℃的温度区间产生污染物最多。

图2 阴极材料TG-DTG 曲线图Fig.2 TG-DTG curve of cathod material

实验条件为:加热终温100、200、300、400、500、600 ℃, 氮气流量500 mL/min, 升温速度10 ℃/min,保温时间60 min。

图3 阳极材料TG-DTG 曲线图Fig.3 TG-DTG curve of anode material

图4 隔膜TG-DTG 曲线图Fig.4 TG-DTG curve of separator material

2.2 热处理过程中金属的迁移和形态转变

2.2.1 热处理过程中金属的迁移

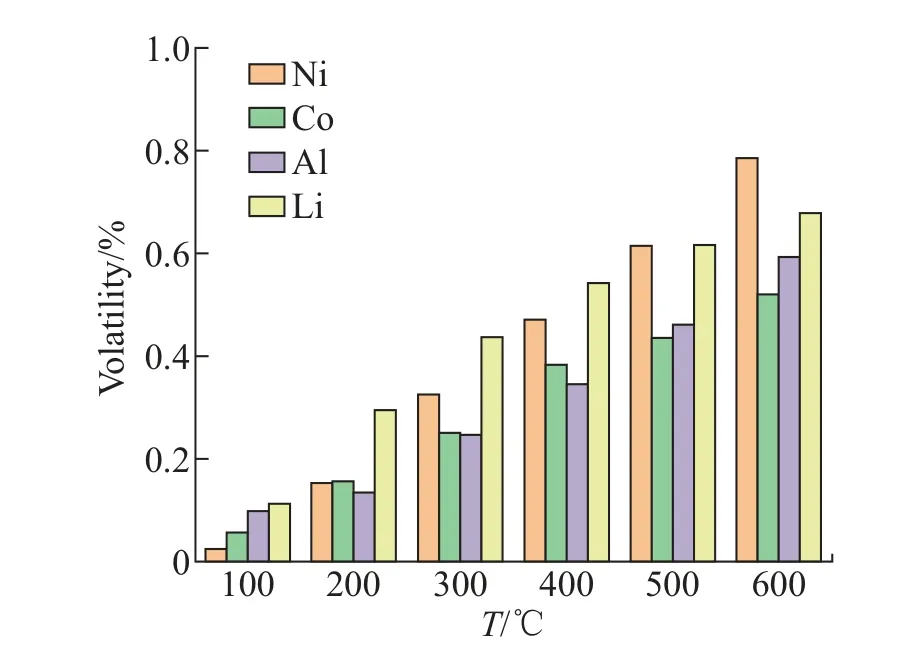

阴极材料热处理后重金属的挥发率如图5 所示, 可以看出随温度升高重金属挥发率逐渐增加,其中金属Ni、Co、Al、Li 的最高挥发率分别为0.8%、0.5%、0.6%、0.7%。金属产生挥发是由于重金属在高温下分子间运动更加剧烈更容易迁移,温度增加了金属的饱和蒸气压致使金属更容易产生挥发。Ni 的挥发率最高,可能是由于其在阴极材料中含量最多,同等条件下挥发量更多。其次是Li,可能是由于其较轻且较为活泼的性质。

图5 阴极材料热处理后的金属挥发率Fig.5 Metal volatilization rate after heat treatment of cathode materials

2.2.2 热处理过程中金属的形态转变

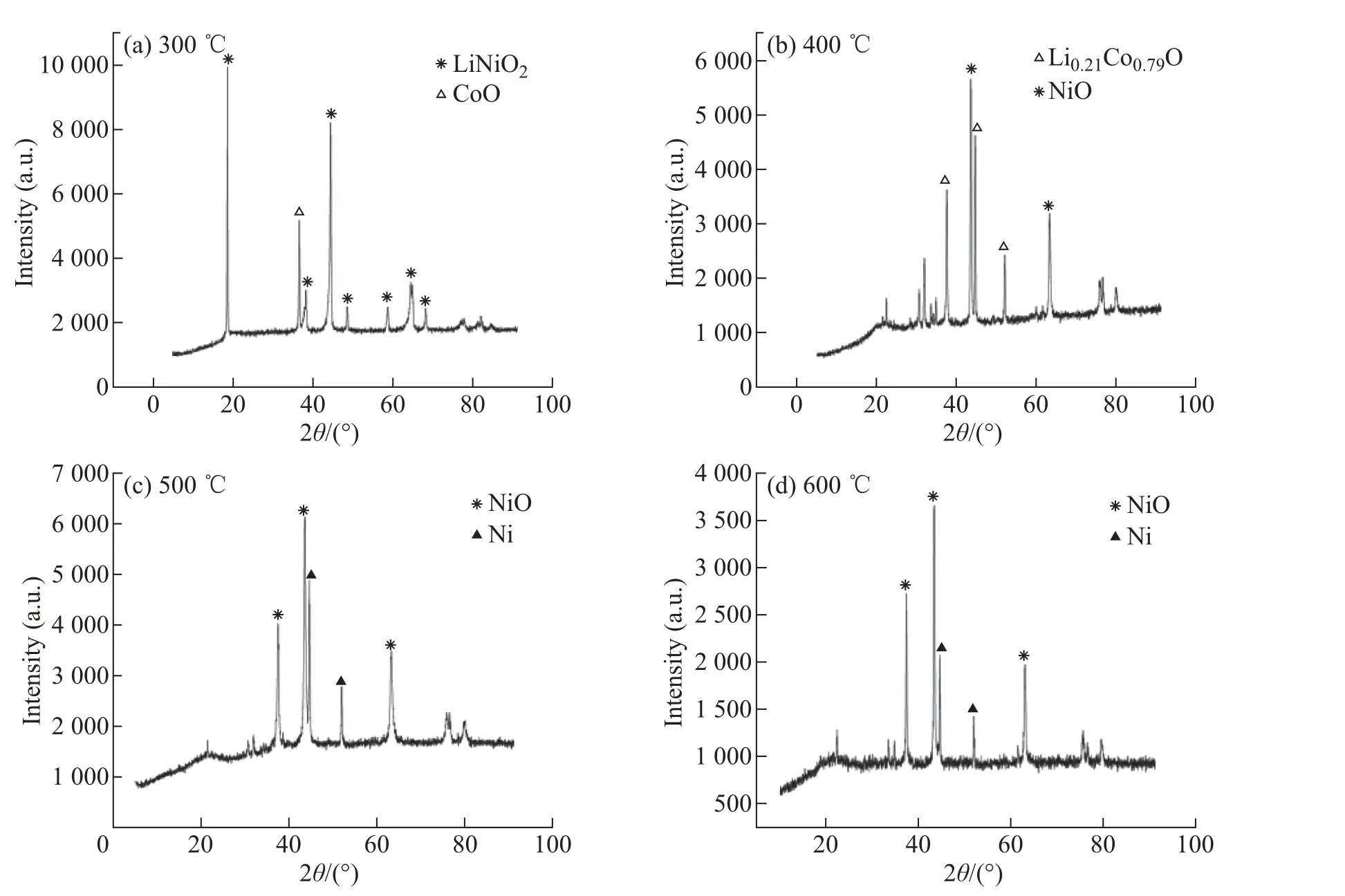

阴极材料的XRD 图谱如图6 所示, 显示了残渣在300∼600 ℃热解后残渣金属形态。由图6 可见,在300∼600 ℃热解后的金属主要是以金属氧化物的形式存在,在300、400 ℃时,热解产物主要有LiNiO2、Li0.21Co0.79O、CoO、NiO 等,这是由于材料本身含有氧元素,随着温度的升高氧元素逸出与金属结合生成金属氧化物。在500、600 ℃时产物主要是NiO 和Ni,这是由于在氮气气氛下锂镍氧化物发生了部分还原反应,生成了单质金属Ni 及氧化物。

图6 阴极材料XRD 图谱Fig.6 XRD patterns of cathode material

2.3 热处理过程中氟化物的迁移转化

2.3.1 热处理过程中氟化物的迁移

温度的升高和加热速率的提高加剧了键的断裂和小分子的生成, 热解前后阴极材料微观宏观如图7 所示。图7(a) 为未处理的阴极极片, (b)∼(f)分别为200、300、400、500、600 ℃阴极材料的SEM 图像, 图中圈出之处为电镜观察处。热处理前阴极材料有明显的层状结构, 热处理后层状结构被破坏。层状结构的破坏与高温下PVDF 的分解有关,阴极材料的团聚程度因PVDF 在高温下分解出HF 导致团聚程度降低[17]。HF 的生成主要是因为PVDF 的碳氟键在热量的促进下发生了断裂,导致了氟离子的形成, 后续与氢离子生成HF 并释放出来, HF 促进了阴极材料表面的转化。未处理阴极材料图7(a) 中所示, 没有经过热处理的废料中存在大量的球状团聚, 团聚现象说明在锂离子电池热处理前存在大量PVDF, 且包裹在表面。如图7(b)、(c)所示,在200、300 ℃热处理的温度下,极片表面有一部分脱落, 内部球状团聚现象明显,表明黏结剂去除并不完全。如图7(d)、(e) 所示在400、500 ℃时极片表面发生了明显变化,露出大部分铝箔,内部球状团聚程度明显下降,PVDF 含量降低。如图7(f)所示在600 ℃下可以明显看到阴极极片表面裸露的铝箔,此时PVDF 分解率达到90%以上,说明温度对去除锂离子电池中的PVDF 有明显效果。

图7 不同温度热处理的阴极材料照片及SEM 图像 (a)未处理;(b)200 ℃;(c)300 ℃;(d)400 ℃;(e)500 ℃;(f)600 ℃Fig.7 Photos and SEM images of cathode materials treated at different temperatures (a) raw materials; (b) 200 ℃; (c) 300 ℃;(d)400 ℃;(e)500 ℃;(f)600 ℃

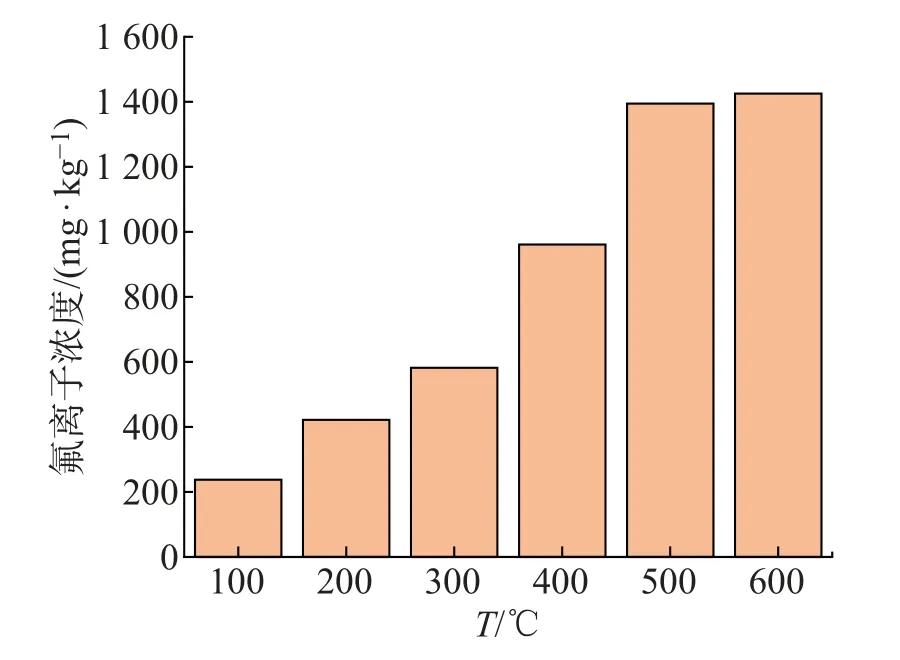

锂离子电池热处理后挥发的氟离子浓度如图8所示,挥发的氟离子浓度随着温度的升高而升高,这是由于随着温度的升高,电解液先挥发,随后PVDF开始分解, 通过观察在500 ℃和600 ℃下挥发的氟离子浓度得知, 挥发浓度相差不大, 在600 ℃下PVDF 和电解液分解和挥发基本完成。

图8 锂离子电池热处理后挥发的氟离子浓度Fig.8 Fluoride ion concentration after heat treatment of lithium-ion batteries

2.3.2 热处理过程中氟化物的转化

锂离子电池热处理后残余固体中氟离子的浓度如图9 所示,固体残渣中检测到的氟化物浓度在100 ℃时最高,这是由于大部分电解液仍残留在电极材料表面,200 ℃时减少了4 倍左右,其他温度区间检测氟离子基本为0, 说明在温度较高时残余固体中的氟离子已经迁移到其他相之中。当温度升高到一定程度时,氟元素以无机物形式存在,主要为金属氟化物如LiF、NiF2、CoF2等[18]。又因为这些金属氟化物的熔点高不易分解,仍留在热解残渣中,所以在热解的过程中部分氟化物并不会以气态物质迁移出来[14]。

图9 锂离子电池热处理后残余材料中的氟离子浓度Fig.9 Fluoride ion concentration in residual solids after heat treatment of lithium-ion batteries

锂离子电池热处理后焦油中氟离子的浓度如图10 所示,油分中检测出氟离子是因为高温时产生的有机物发生键的断裂与氟离子结合生成有机氟化物;随着温度的上升生成的有机氟化物越来越多,这是由于后续PVDF 继续分解,生成了更多的有机物氟化物。

图10 锂离子电池热处理后焦油中的氟离子浓度Fig.10 Fluoride ion concentration in the tar after heat treatment of lithium-ion batteries

2.4 热处理过程中有机物的产生

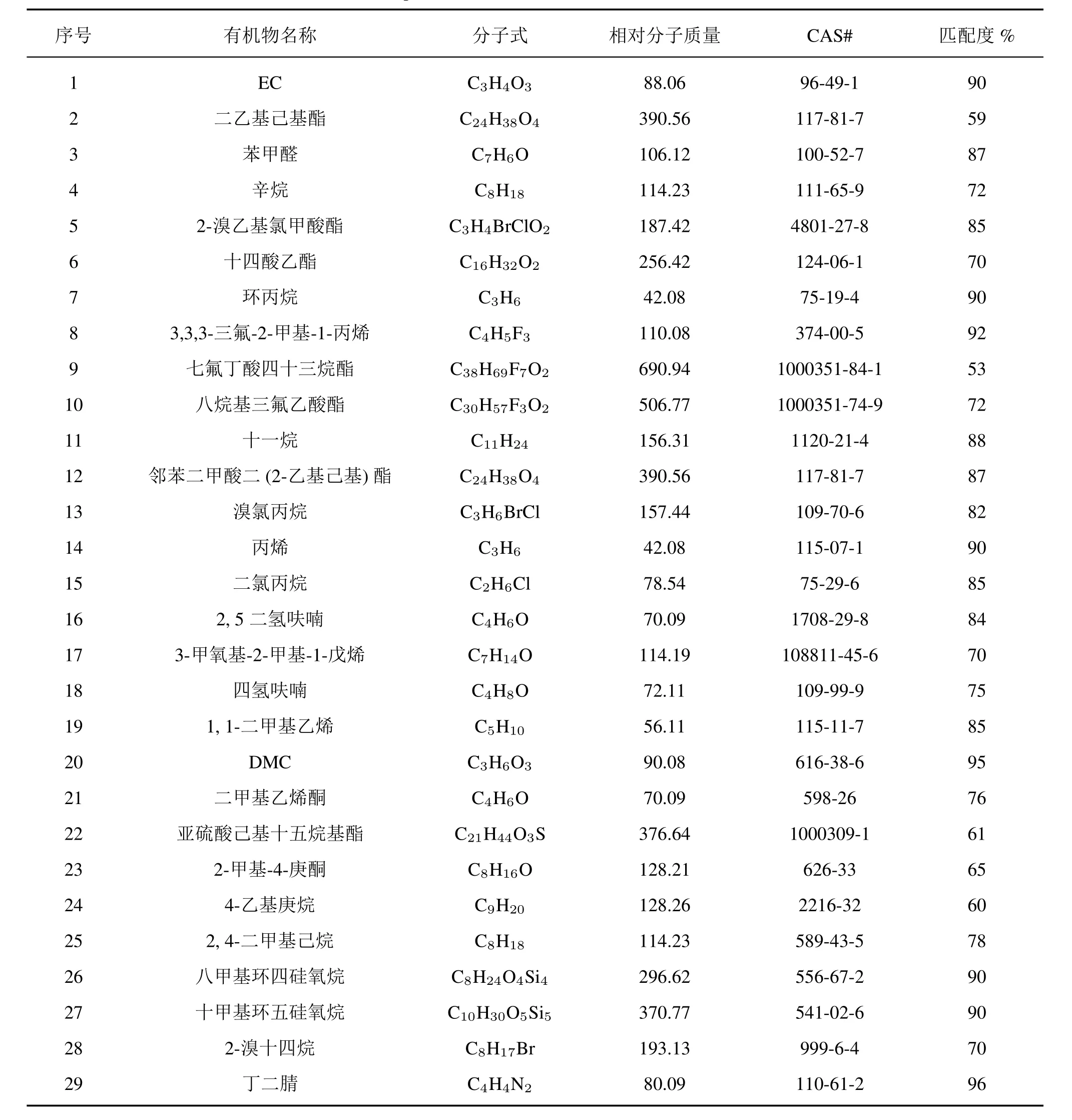

通过GC-MS 测定锂离子电池热处理后的气体成分,见表3。热解产物复杂,其中产生的EC、DMC是电解液的原材料, 2-乙基己基酯是电解质增塑剂,二氯丙烷、呋喃等产物是隔膜热解后的产物,高分子烷烃例如辛烷、十一烷等其他长链烃是隔膜和黏结剂分解产生的[19]。此外,有机溶剂中的氢原子被其他基团代替(如烷基或卤原子)得到七氟丁酸四十三烷酯、2-溴乙基氯甲酸酯、邻苯二甲酸二(2-乙基己基)酯等物质[20]。八甲基环四硅氧烷、十甲基环五硅氧烷可能是石英舟加热导致产生部分Si 元素,Si 元素与极片热解后的产物发生反应生成。十四酸乙酯可能是NaCl 与电解液DMC 反应,经过干燥后, GC-MS 高温蒸去过量的乙醇后得到; 向有机电解液中加入一定量的卤代有机溶剂(如3-乙基-3-甲基庚烷、2-溴十四烷、溴代三十烷等) 可以在碳电极表面形成稳定的SEI 膜,旨在改善电池的循环性能, 而这些添加剂的卤代衍生物与溶剂EC 的还原分解产物发生类似于酯交换反应生成丁二腈、乙腈等副产物。

表3 锂离子电池热处理后的气体成分Tab.3 Gas composition of lithium-ion batteries after heat treatment

2.5 机理分析

通过表征与分析可知,废旧锂离子电池在热处理过程中会发生复杂的反应。加热时金属会产生小部分挥发,这是由于温度升高加剧了分子间的热运动, 且增加了金属的饱和蒸气压从而促进了挥发。通过XRD 观察到大部分金属转化为氧化物,原因是电极材料内部有氧元素,但是大部分金属氧化物仍留在电极材料内,不影响后续的回收。观察SEM 图可知,未处理的电极材料表面明显看到球状黏结剂,通过后续热处理球状黏结剂消失,还可以看出随着温度升高PVDF 分解加剧,这是由于高温增加了分子键的能量从而发生断裂,在温度的作用下重新结合生成其他氟化物或有机物。

锂离子电池热处理后产生的有机物成分较为复杂,其中小部分为电解液挥发而产生的有机物,含卤素、脂类物质且大多数是高分子有机物,其余大部分有机物通过氢键取代、酯基加氢以及酯键断裂缔合等衍生反应生成。主要的机理是自由基首先由原料中有机物的共价键断裂产生,随着温度的升高自由基进一步分解,通过自由结合的方式产生新的有机物以及卤代烃等物质。

3 结论

本文研究了废旧锂离子电池在氮气气氛下热处理过程中污染物的迁移转化情况, 得到以下结论:①金属的挥发率会随着温度的升高而增加, 温度增加了金属的饱和蒸气压使其更容易挥发。其中Ni、Co、Al、Li 的挥发率分别为0.8%、 0.5%、0.6%、 0.7%。②电解液主要在低温下挥发和分解,会挥发出EC、DMC,分解主要产生HF。③黏结剂在350 ℃开始分解,600 ℃分解完全, 会产生HF 和一些有机氟化物。④产生的有机物主要是长链烃。