中心静脉导管挤出成型的Polyflow优化与模具设计

丁 海,马秉馨,花少震*,曹 伟

(1. 河南工学院,河南 新乡 453003;2. 郑州大学国家橡塑模具工程中心,郑州 450002)

0 前言

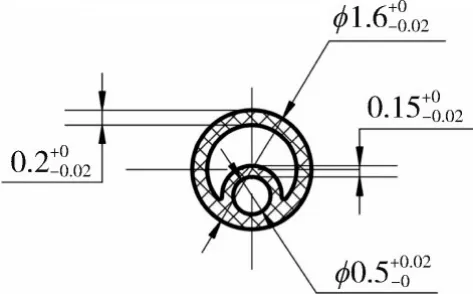

挤出成型是塑料通过挤出机料筒和螺杆间的作用,边受热塑化边被螺杆向前推送,连续通过挤出模具而制成各种截面制品或半制品的一种加工方法[1⁃2]。中心静脉导管是一种较为常用的医用介入导管,某型号医用介入导管产品外观(见图1),导管外壁为圆形,内腔有一个较大月牙形和一个较小的圆形内腔,其中外壁壁厚0.2 mm,圆形内腔壁厚0.15 mm,圆形内腔直径为0.5 mm,导管外径为1.6 mm,公差为0.02 mm,材料为聚丙烯(PP)。由于中心静脉导管存在2 个形状、尺寸不一样的2 个内腔,导致中心静脉导管的壁厚不均匀;聚合物经过挤出模具口模时被压缩挤出方向上产生速度梯度,高分子链受到拉伸,挤出离模后高分子链重新变为卷曲,出现挤出胀大现象(巴拉斯效应)。因此,中心静脉导管模具口模截面形状设计时必须要考虑挤出胀大现象以及由于尺寸不均匀带来的挤出胀大不均匀现象。

图1 中心静脉导管截面Fig.1 Cross⁃section of the central venous catheter

目前,挤出口模常采用试错法进行设计,需经过大量的实际生产试验以验证其是否符合生产要求,若不合格,需对模具进行修正,多次反复修正会耗费大量的成本及时间[3⁃4]。而采用Polyflow 软件进行口模截面逆变形设计,可以大大缩短模具开发调试过程[5]。故本文通过Polyflow 软件进行口模截面逆变形设计,并通过正交仿真试验获得最优的挤出模具流道结构参数。

1 数值研究方法

1.1 几何模型

由于中心静脉导管成型的关键在于压缩段与成型段,故对压缩段与成型段进行数值模拟。通常挤出模具的口模压缩角取值为35°~50°,由于PP 熔体黏度值相对较小,故本文中口模压缩角初步设定值为40°;口模成型段长度与壁厚及塑料种类成正比,根据经验公式取值为4 mm;间隙角度通常取值为7°~10°为宜[6],初步选取值为8°。利用Workbench 构建的塑料熔体压缩段与成型段的三维模型如图2所示。

图2 压缩段与成型段的流道模型Fig.2 Runner model for the compression section and forming section

1.2 基本假设和基本方程

假设口模为刚性体,挤出成型过程中没有发生形变。假设熔体为不可压缩流体,采用Carreau⁃Yasuade黏度模型表征熔体流动过程中黏度变化,则熔体挤出过程的连续性方程、动量方程、能量方程以及黏度模型为式(1)~(4):

式中——熔体速度,m/s

p——熔体压力,Pa

ρ——熔体密度,m3/s

Cp——等压热容,J/(kg·K)

k——热导率,W/(m·K)

τ——偏应力张量,MPa

T——塑料熔体温度,℃

t——成型时间,s

k——塑料熔体热导率,W/(℃·m)

式(4)为5 参数的Carreau⁃Yasuade 黏度模型,具体参数为零剪切黏度η0=141.8 Pa·s,无限剪切黏度η∞=4×10-5Pa·s,时间常数λ=0.005 s,无量纲常数α=56.1,非牛顿指数n=0.4。

1.3 边界条件设置

边界条件设置见图3。边界一:入口边界,采用体积流率边界,给定体积流量(Q),保证入口处流动充分发展;边界二:出口边界,出口处应力为零,即法向力(fn)和切向力(fs)均为零;边界三:熔体与流道接触面边界,塑料熔体与口模接触面之间壁面无滑移,即法向速度(vn)与切向速度(vs)都为零;边界四:挤出型坯表面自由边界,为满足挤出胀大条件,自由表面必须要求同时满足应力条件与速度条件,即fn和fs为零,vn也为零。

2 挤出口模截面设计

2.1 熔体挤出速度分析

从图4中可以可发现,流道尺寸改变前后区域速度变化较大,距离越远分布愈区域均匀。取流道尺寸改变前截面1⁃1和改变后截面2⁃2。通过数值分析发现,1⁃1 截面上熔体的平均速度为0.295 m/s,而尺寸改变后2⁃2 截面的平均速度为0.552 m/s。流道尺寸改变后,熔体流动速度增大,相同距离挤出用时较短,熔体热量损失小,有利于抑制熔接线生成。而距离尺寸变化区域越远,各截面速度分布相同,保证了熔体挤出的均匀性。

月牙形型腔与圆形型腔相交位置由于壁厚不均匀度大,该部位熔体挤出速度较明显大于其他部位,分子链的伸展幅度比在壁面处的大,离模后由于高聚物的黏弹性发生的黏弹性回复量亦存在较大差距,从而壁厚处在挤出方向上呈现内凹,与其垂直方向上因获得补充而呈现凸出,导致制件截面形状存在变形。

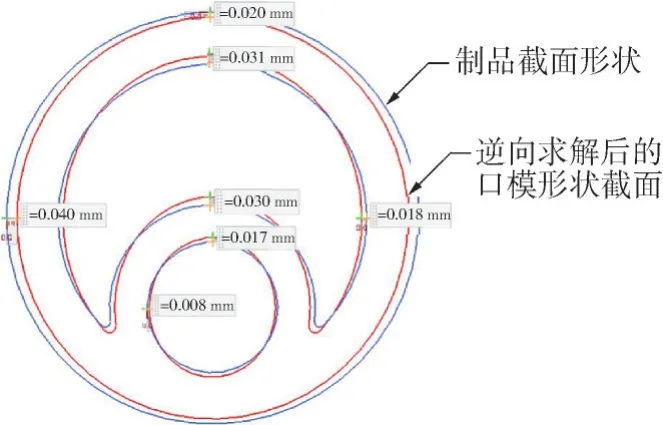

2.2 挤出口模逆变形

采用与制品截面形状不同的口模截面形状,即采用反变形的方法,对于形状畸变位置进行补偿,以此来获得截面形状合格的制品。Polyflow 对产品截面进行逆向求解:首先,将确定的制品截面模型的自由边界部分进行二次网格划分;然后利用渐变法对模型进行反复迭代计算,最终获得想要的模具口模截面形状如图5所示。

图5 截面形状与求解后口模形状Fig.5 Section shape and moldshape after solution

3 挤出口模流道结构参数设计

3.1 正交试验

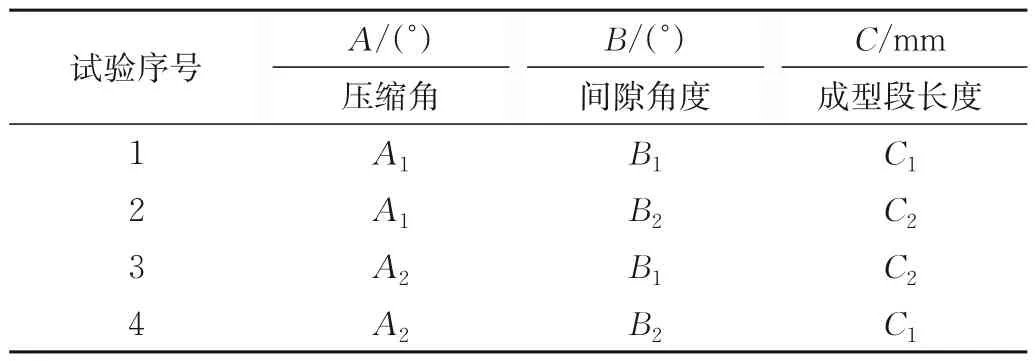

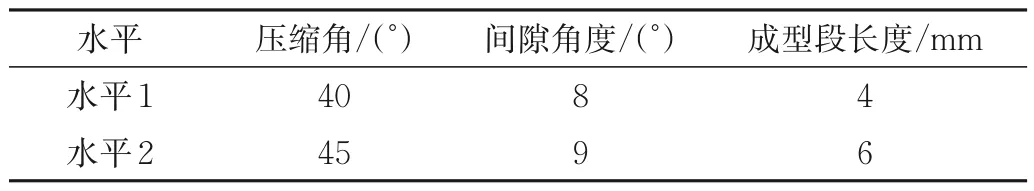

以塑料熔体在流道内的流动均匀为目标,选取压缩角、口模成型段长L、芯棒圆锥角与口模压缩角间隙角度3个因素。使用3因素2 水平的L4(23)正交试验表来拟定模拟试验方案,一共进行4 次试验,正交实验因素水平如表1所示。具体的试验方案表如表2所示。

表1 正交试验因素水平Tab.1 The factor levels of orthogonal experiments

表2 试验方案Tab.2 Scheme of the tests

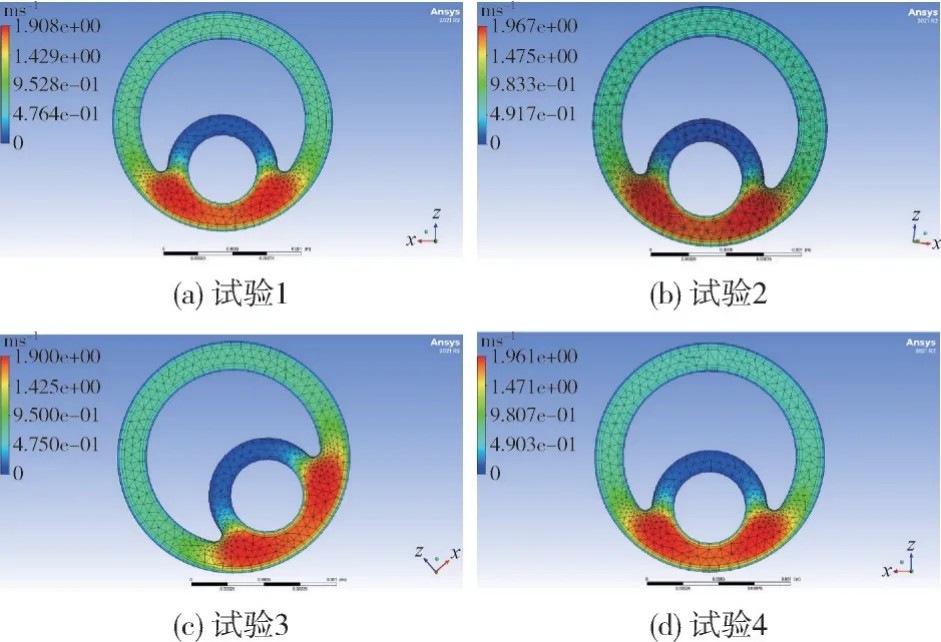

从图6 中可以看出4 组方案所得的结果相差不大,很难直接看出哪种的方案为最优方案,因此需要对所得结果进行关键点数据处理以便确定最优方案。

图6 4种方案的熔体挤出速度Fig.6 Melt extrusion speed of the four kinds of schemes

3.2 数据处理

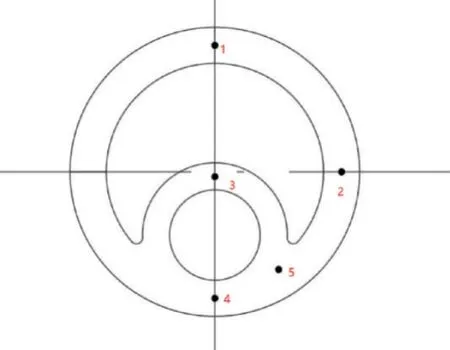

选用了5 个最具代表性的点(图7),分别测得每个点的挤出速度,计算出每个方案的方差,以此来反映每个方案的速度均匀性,再选出最佳工艺方案。

图7 点位选取Fig.7 Selection of the point

方差(S)的计算公式见式(5):

式中M——5个点的平均速度,m/s

Vi——第i个点的速度,m/s

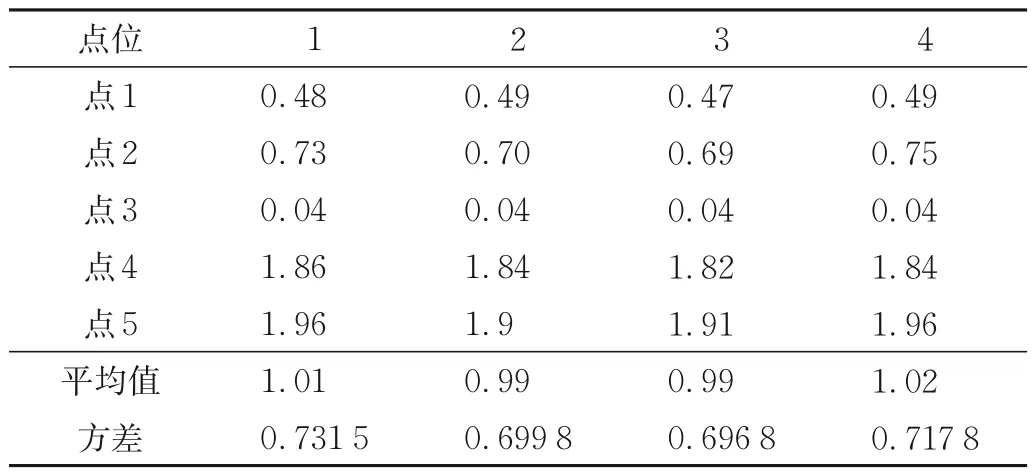

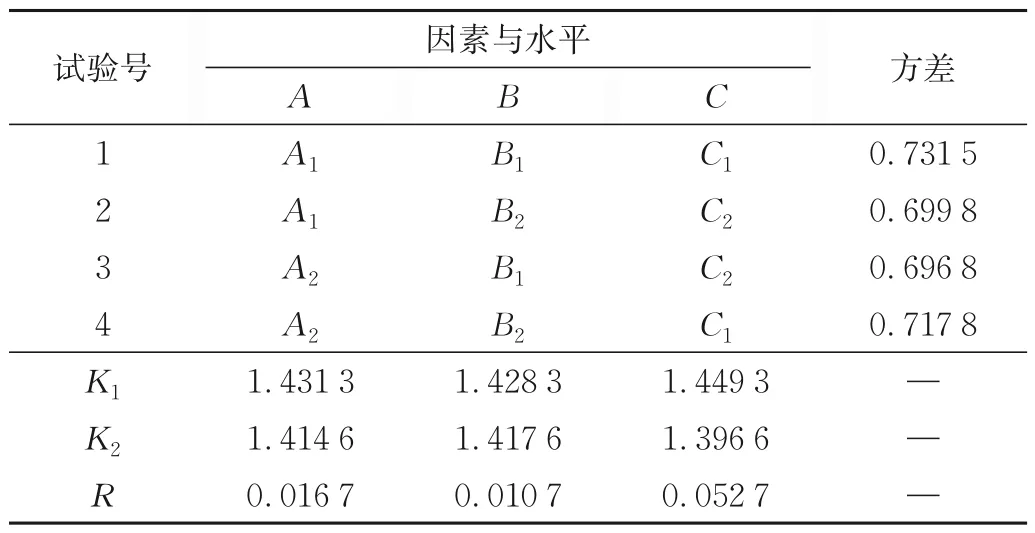

各个方案每个点的速度及方差如表3 所示。根据所得的方差继而计算极差(R),结果如表4所示。

表3 各点的速度 m/sTab.3 Speed gauges for each points m/s

表4 结果分析Tab.4 Analysis of the results

由表4 可知,RC>RA>RB,因此,因素C(成型段长度)相对于因素A(压缩角)和因素B(间隙角度)来说对挤出速度的均匀性的影响相对较大,而因素A 和因素B 的极差相差不大,所以这2 个因素对于挤出速度均匀性的影响相差不大。结果表明,方案3的极差为最小的0.696 8,因此方案3为本次正交试验的最优方案,第3种方案的对应的参数为压缩角α 为45 °、口模成型段长度为4 mm、间隙角度为9 °。

4 挤出模具设计

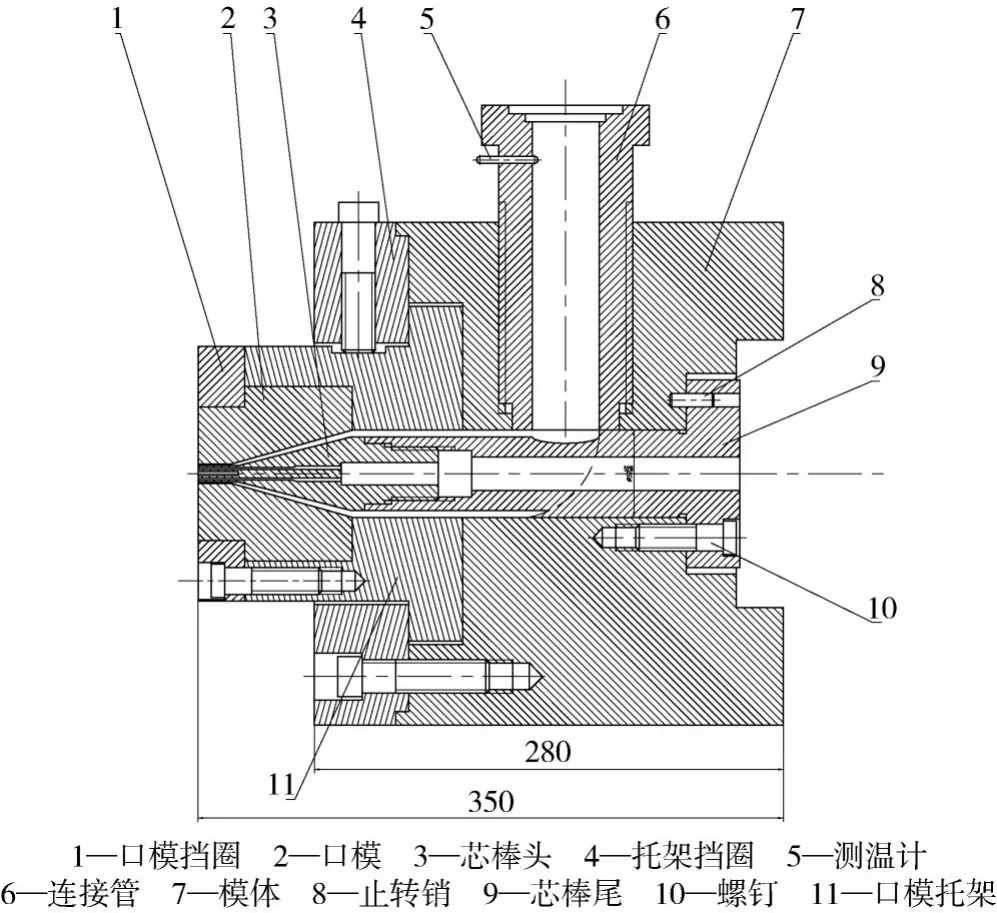

为便于修模与调试将口模与托架设计成了2 个部件,它们之间用挡圈紧固在一起。芯棒头通过螺纹连接与芯棒固定在一起,然后利用止转销对芯棒进行定位,用螺钉将芯棒固定在模体上。其挤出模具整体结构如图8 所示。根据方案3 所设计模具,进行了中心静脉导管的挤出成型,制件如图9 所示。图9 中所示导管的内外层直径和尺寸公差符合设计要求,具有应用价值。这说明本文采用的模具设计流程能提高如图所示挤出类型模具的成型精度。

图8 中心静脉导管挤出模具截面图Fig.8 Sectional drawing of the central venous catheter extrusion mold

图9 中心静脉导管挤出制品Fig.9 Extruded central venous catheter

5 结论

(1)通过Polyflow 数值模拟仿真完成了中心静脉导管口模截面形状的逆向设计,并结合正交试验和方差统计分析完成了挤出口模流道结构设计,解决了中心静脉导管挤出过程中由于壁厚不均导致的挤出胀大问题,优化了挤出模具设计;

(2)该挤出模具生产成品率高,对相关类型挤出模具的开发具有一定的借鉴意义。