7075铝合金FSW焊接接头在海水中的腐蚀演化行为

白林越,邵 飞,马青娜,徐 倩,严心彤

(陆军工程大学野战工程学院,南京 210001)

铝合金具有塑性好、比强度高、比刚度大等优点,被广泛用于海洋工程领域[1-3]。随着工程结构对铝合金强度需求的逐步提高,高强度铝合金焊接难度大的问题逐渐凸显[4-5]。为了解决高强度铝合金的焊接难题,搅拌摩擦焊(FSW)因热变形小、焊缝质量高等优点得到应用[6-7]。虽然高强度铝合金FSW焊接接头具有较优的焊接质量和力学性能,但在海洋腐蚀介质的影响下仍会成为腐蚀损伤萌生的敏感区域,影响高强度铝合金焊接结构在海洋环境中的服役性能[8-10]。

现有研究指出,铝合金基材在海洋环境中的腐蚀损伤由第二相的析出和迁移决定:随着铝合金从固溶温度冷却至室温,晶界处首先聚集并析出第二相粒子(MgSi2、Al2CuMg等),造成基体中溶质原子的过饱和度降低。当铝合金中Mg的质量分数超过3%时,Mg向晶界移动,使晶界第二相粒子与基体(Al)首先发生电偶腐蚀。第二相粒子周围的基体逐渐溶解,形成网状的晶间腐蚀形貌[11-14]。此外,海洋环境中的Cl-进入铝合金基体后会在晶体内外电位差的推动下沿晶间移动,削弱晶体间的键合力[15-16]。与铝合金基材相比,铝合金FSW焊接接头的腐蚀损伤行为更为复杂:焊接接头在形成过程中会受到搅拌针扰动和高温热输入的影响,形成显微组织结构各异的焊核区(WNZ)、热力影响区(TMAZ)和热影响区(HAZ)[17-18]。由于显微组织结构不同,铝合金FSW焊接接头各区域的腐蚀损伤行为存在差异,这增大了接头腐蚀损伤演化行为的复杂性[19-21]。

目前,针对铝合金FSW焊接接头海水腐蚀行为的研究报道较少,且鲜有针对腐蚀损伤演化行为的研究,难以全面评估高强铝合金焊接接头的耐蚀性。因此,笔者针对7075铝合金FSW焊接接头的海水腐蚀演化行为展开研究,综合剖析了FSW焊接接头各区域及基材的腐蚀损伤演化过程,分析了其中的演化机理,以期推动高强度铝合金在海洋环境中的应用。

1 试验

1.1 基材及其焊接工艺

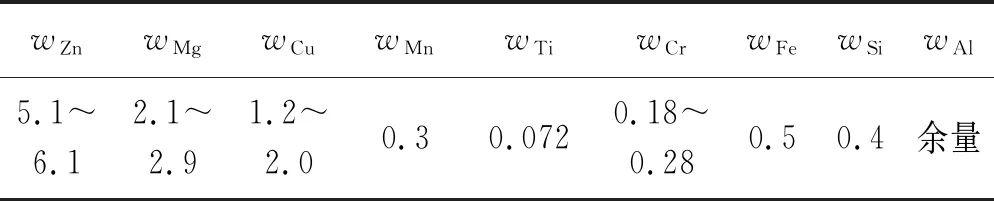

选用7075-T6铝合金,抗拉强度为540 MPa,屈服应力为470 MPa,断后伸长率为10%,化学成分如表1所示。FSW焊接采用SN-TS1106-6T-2D型焊接完成,被焊板件尺寸为175 mm×150 mm×10 mm,焊后板件尺寸为300 mm×175 mm×10 mm,焊接工艺参数如下:主轴转速700 r/min,焊接速率150 mm/min,搅拌头倾角2.5°,搅拌针转动方向为逆时针方向。

表1 7075-T6铝合金的化学成分Tab. 1 Chemical composition of 7075-T6 aluminum alloy %

1.2 试验方法

1.2.1 显微组织观察

显微组织观察试样在距焊缝中心线100 mm范围内截取,尺寸为40 mm×20 mm×10 mm。试样表面用砂纸逐级打磨后,利用磨抛机抛光。金相试样侵蚀剂选用1 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O混合溶液,侵蚀时间为20 s。采用光学显微镜观察试样的显微组织。

1.2.2 加速腐蚀试验

为获得铝合金焊接接头在海水中的腐蚀演化过程,采用张卫方等[22]提出的加速腐蚀试验方法:采用60 ℃充氧的6.0%(质量分数)NaCl溶液,腐蚀时间分别为10,20,32 d,母材及焊接接头各区域在每个时间节点均设有一组腐蚀试样,包括母材(BM)、焊核区(WNZ)、热力影响区(TMAZ)和热影响区(HAZ)。已进行电化学腐蚀试验的试样不可继续使用,以避对腐蚀过程产生干扰。试验后采用去离子水对试样表面进行清洗,对加速腐蚀10,20,32 d的试样进行表面腐蚀形貌观察、腐蚀产物能谱分析(EDS)和静态失重试验,用于分析焊接接头各区域在海水中的腐蚀演化过程。

1.2.3 电化学腐蚀试验

电化学腐蚀试验采用Parstat 2273型电化学工作站完成,参比电极和辅助电级分别为饱和甘汞电极(SCE)和铂电极。试验时首先进行开路电位测试,待电位稳定后(约30 min)以0.5 mV/s的扫描速率进行动电位极化曲线测量。测量对象包括7075铝合金基材及FSW焊接接头各个区域试样,电化学腐蚀试验母材试样尺寸为10 mm×10 mm×3 mm,焊接接头各区域试样尺寸为50 mm×50 mm×10 mm。试样表面经砂纸(600~1200号)逐级打磨后,用抛光机抛光,以排除表面划痕和初始损伤对动电位极化曲线测量结果的影响。腐蚀溶液为3.5% NaCl溶液(模拟海水),温度25 ℃。试样的工作面积为10 mm2,试样非工作面利用环氧树脂和硅胶密封。

2 结果与讨论

2.1 显微组织

由图1可见:BM试样表面晶粒较为粗大,具有明显的轧制态,形成了细长的条带组织,晶粒沿轧制方向明显拉长。WNZ试样受到搅拌针扰动和摩擦热的影响最严重,高温热输入使搅拌头周围晶体形成软化层,并在机械扰动的作用下发生塑性流动,不同流层之间因流速不同而产生黏性摩擦剪应力[23],板条状晶体组织被黏性摩擦剪应力拉长而发生强烈的弯曲变形。当弯曲变形超过晶体承受的极限时,原有板条状组织晶界被破坏并重新形成无序、无方向性、细小均匀的等轴晶[24-25]。TMAZ试样虽然在焊接过程中同样经历了摩擦热和机械扰动的双重作用,但该区域离搅拌针较远,所受搅拌力远远小于WNZ试样,变形应力不足以引发再结晶过程。虽然TMAZ试样的显微组织存在弯曲变形,但仍保留较粗大的显微组织。HAZ试样由于离焊接区较远,没有受到搅拌针扰动作用的影响,仅在摩擦热输入的影响下发生了晶体膨胀。HAZ试样的显微组织结构与BM试样相近,但更粗大。

(a) WNZ (b) TMAZ (c) HAZ (d) BM图1 焊接接头各区及母材试样的显微组织Fig .1 Microstructure of various zones of welded joints (a-c) and base metal (d)

7075铝合金FSW焊接接头在形成过程中受到搅拌针扰动和摩擦热输入的影响,产生了晶体结构各异的显微组织结构,这是焊接接头各区域及母材存在差异的重要原因[26]。

2.2 各区域试样的腐蚀损伤演化过程

2.2.1 WNZ试样

由图2可见:经过10 d加速腐蚀试验后,WNZ试样表面同时出现多种腐蚀特征,即点蚀、晶间腐蚀和剥落腐蚀,各类腐蚀的程度都较为轻微。加速腐蚀20 d后,晶间腐蚀成为WNZ试样表面的主要腐蚀类型,且表面覆盖了疏松的腐蚀产物,局部放大可见由沉淀相脱落引起的椭圆形凹坑[27]。加速腐蚀32 d后,WNZ试样表面出现了严重的剥落腐蚀,且在剥落腐蚀表面覆盖有较多的白色颗粒状腐蚀产物,在部分腐蚀产物脱落区域可观察到新生的晶间腐蚀特征,并存在进一步引发剥落腐蚀的趋势。综上所述,WNZ试样在模拟海水中腐蚀损伤的演化是点蚀→晶间腐蚀→剥落腐蚀的往复循环过程。

(a) 10 d (b) 20 d (c) 32 d图2 WNZ试样经过不同时间加速腐蚀试验后的表面微观形貌Fig. 2 Surface micro-morphology of WNZ samples after accelerated corrosion tests for different time

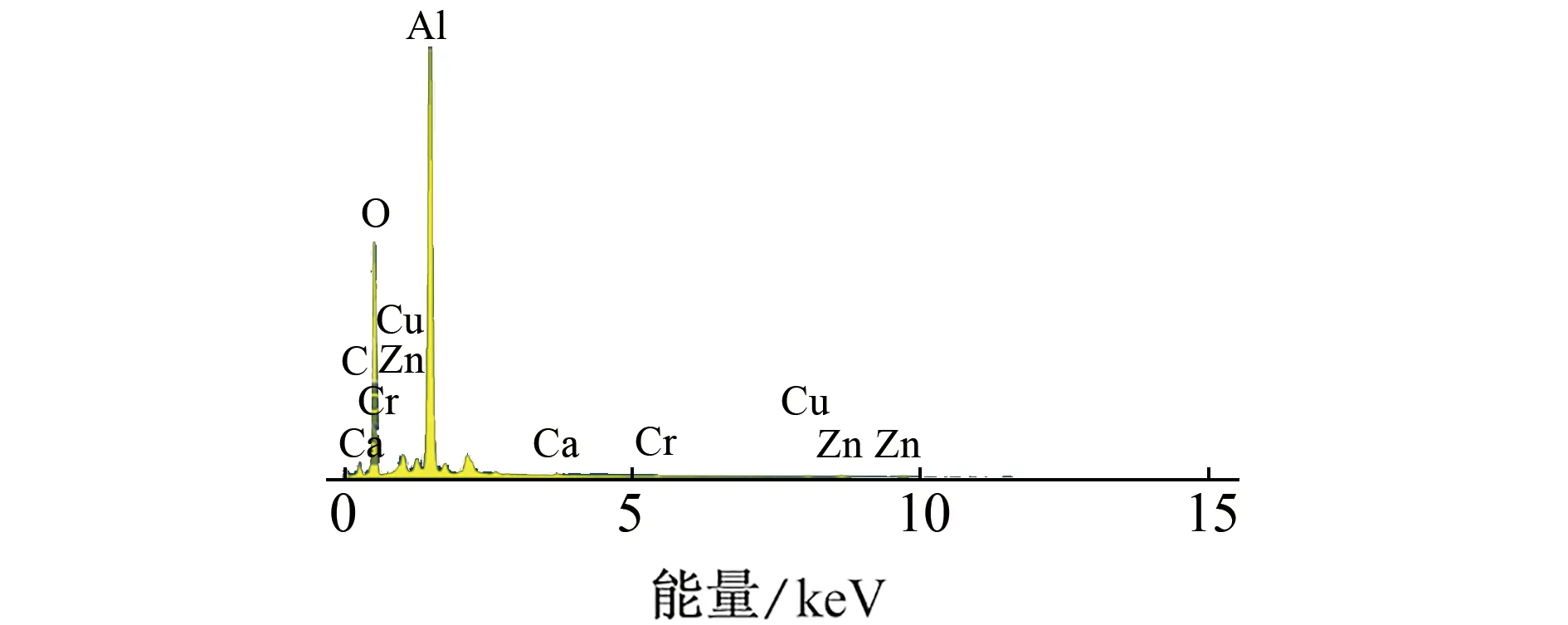

能谱分析结果表明:经过10d加速腐蚀后,剥落腐蚀周围并未发现Mg元素,表明Mg元素已经优先溶解。究其原因,Mg比Cu和Zn更活泼,在腐蚀过程中会留下富含Cu的残留颗粒,这种残留颗粒的腐蚀电位高于铝合金基体,作为阴极使其周围的Al发生溶解,导致点蚀。图2(a)中位置2处的能谱分析结果表明,腐蚀产物主要包含Al、O、Mg、Si、Zn,说明WNZ在形成过程中产生了η相(MgZn2)[28],见图3。η相在3.5% NaCl溶液中的自腐蚀电位为-1.05~-1.035 V(Al的自腐蚀电位约为-0.6 V),WNZ试样的晶间η相在腐蚀过程中作为阳极相优先溶解,导致了晶间腐蚀的发生[29]。

由图2还可见,7075铝合金在FSW焊接过程中的焊接热循环会导致晶界处析出MgZn2、AlCuMg和Al2CuMg相。其中,WNZ试样中分布较多的是椭圆状AlCuMg相以及胶囊状相Al2CuMg,AlCuMg和Al2CuMg相,其腐蚀电位由于Cu元素的存在相对较高,在NaCl溶液中AlCuMg和Al2CuMg相作为阴极加速Al溶解[27]。随着周围铝基体溶解,AlCuMg相和Al2CuMg相发生脱落,导致了腐蚀产物表面椭圆形凹坑的产生[28]。受到腐蚀产物层的抑制作用,WNZ试样的腐蚀速率有所降低,但点蚀仍继续向基体内部深入,并在点蚀坑底部发生了严重的晶间腐蚀裂纹。

加速腐蚀达到32 d后,晶间腐蚀裂纹宽度逐渐增加。NaCl溶液中的氯离子通过晶界通道渗入到基体内部。当氯离子与晶粒的底部接触时,底部晶粒晶界被腐蚀并与相邻的晶粒脱离而形成剥落腐蚀。由于WNZ试样中的晶粒直径仅为2~3 μm,每层剥落腐蚀的深度较浅[29]。通过对剥落腐蚀表面覆盖的层状腐蚀产物颗粒进行EDS分析发现,该腐蚀产物的组成元素包括Al、O、Si、Mg、Zn,这些元素主要来源于强化相MgZn2、AlCuMg和Al2CuMg相。

(a) 位置1

(b) 位置2图3 经过10 d加速腐蚀试验后,WNZ试样表面不同位置的腐蚀产物能谱分析结果Fig .3 EDS analysis results of corrosion products at different positions on the surface of the WNZ sample after 10 days of accelerated corrosion testing

2.2.2 TMAZ试样

由图4可见:经过10 d加速腐蚀试验后,TMAZ试样发生了明显的晶间裂纹和剥落腐蚀,剥落腐蚀上层已经有部分脱落,且在剥落腐蚀区域形成了较大点蚀坑。随着腐蚀时间延长至20 d,局部区域出现了狭长的腐蚀损伤,并伴有点蚀损伤。经过32 d加速腐蚀后,狭长区域形成了层状的剥落腐蚀损伤,点蚀深度和宽度逐渐增大,且多个点蚀坑相互连通,点蚀的覆盖范围也逐渐增大。局部腐蚀区域放大后可见明显的晶间腐蚀裂纹和剥落腐蚀的分层痕迹,说明TMAZ试样的腐蚀已经历了点蚀→晶间腐蚀→剥落腐蚀的多次循环过程。EDS结果表明,TMAZ试样表面的腐蚀产物成分与WNZ相近,主要为Al、O、Si、Mg、Zn。

(a) 10 d (b) 20 d (c) 32 d图4 TMAZ试样经过不同时间加速腐蚀试验后的表面微观形貌Fig .4 Surface micro-morphology of TMAZ samples after accelerated corrosion tests for different time

TMAZ的腐蚀演化过程表明,TMAZ试样的腐蚀是由点蚀到晶间腐蚀最后迅速发展为剥落腐蚀的过程。这一过程循环进行,使腐蚀区域的面积和深度不断扩大,腐蚀损伤程度明显大于WNZ试样。究其原因,点蚀产生于晶粒较大的沉淀析出相位置,而在铝合金晶界上析出连续的晶界沉淀相区域是晶间腐蚀和剥落腐蚀敏感区域,在TMAZ晶界沉淀相区产生了狭长的腐蚀带[30]。随着腐蚀时间的延长,这一狭长腐蚀带逐渐变宽变深,腐蚀区域面积逐渐变大。

2.2.3 HAZ试样

由图5可见:经过10 d加速腐蚀试验后,HAZ试样表面的腐蚀分布不均匀,大部分区域发生了剥落腐蚀,但是剥落腐蚀层很薄,小部分区域发生点蚀和晶间腐蚀。随着腐蚀时间的延长(20 d),晶间腐蚀程度更严重,剥落腐蚀面积更大,剥落腐蚀区域出现了大片脱落现象。加速腐蚀32 d后,腐蚀进一步深入基体,剥落腐蚀的层数更多,腐蚀损伤程度明显大于WNZ和TMAZ试样。这表明随着腐蚀时间的延长,HAZ试样以剥落腐蚀为主。对表面腐蚀产物进行EDS分析发现,其主要含Al和O元素,且Al与O的原子比接近于1∶3,即HAZ试样的腐蚀产物主要为Al2O3。此外,由于铝合金中Mg2Si相的电位低于铝基体,在NaCl溶液中作为阳极会使其中的Mg优先溶解,剩余的Si与O结合生成SiO2,作为腐蚀产物附着在金属表面[31]。

(a) 10 d (b) 20 d (c) 32 d图5 HAZ试样经过不同时间加速腐蚀试验后的表面微观形貌Fig .5 Surface micro-morphology of HAZ samples after accelerated corrosion tests for different time

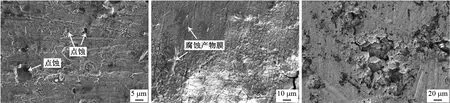

2.2.4 BM试样

由图6可见:经过10 d加速腐蚀试验后,BM试样表面大部分区域发生了大小、深浅不同的点蚀,部分区域点蚀互相连通形成了更大的点蚀坑;加速腐蚀20 d后,局部位置发生点蚀和轻微的晶间腐蚀,部分区域覆盖了一层薄薄的光亮腐蚀产物膜,而其他位置发生较严重的晶间腐蚀。由于腐蚀产物膜对腐蚀具有一定的阻碍作用,腐蚀产物膜覆盖区域的晶间腐蚀程度较轻。EDS分析发现,腐蚀产物主要为Al2O3、SiO2。随着腐蚀时间延长至32 d,BM试样表面同时产生了点蚀坑和剥落腐蚀损伤,且在剥落腐蚀损伤底部存在由晶体脱落引起的孔洞。综上所述,BM试样的腐蚀是由点蚀到晶间腐蚀,最后形成剥落腐蚀。由于剥落腐蚀分层痕迹的存在,这一过程会在局部区域循环进行,引起剥落腐蚀深度和尺寸的增大。

(a) 10 d (b) 20 d (c) 32 d图6 BM试样经过不同时间加速腐蚀试验后的表面微观形貌Fig .6 Surface micro-morphology of BM samples after accelerated corrosion tests for different time

BM试样的腐蚀演化过程与焊接接头各区域的基本相同,均沿着点蚀→晶间腐蚀→剥落腐蚀的过程循环发生。但对比腐蚀损伤的范围及尺寸发现,BM试样的腐蚀损伤程度总体弱于焊接接头各区域试样,FSW焊接过程中搅拌头的扰动作用和摩擦热输入降低了焊接接头的耐蚀性。

2.3 极化曲线

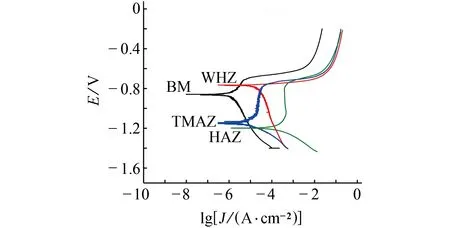

由图7和表2可见,7075铝合金母材(BM)及FSW焊接接头各区域在腐蚀初期的腐蚀电位由高到低依次为WNZ、BM、TMAZ和HAZ。与BM相比,WNZ细小的等轴晶使区域内的腐蚀电位升高,耐蚀性升高[32]。而TMAZ和HAZ受到搅拌针扰动和摩擦热输入的影响,晶体结构内能升高,激活能降低,耐腐蚀性能均显著降低[33]。从腐蚀电流密度来看,焊接接头不同区域中低腐蚀电位并不一定对应更大的腐蚀电流密度。这是由于铝合金在阳极溶解过程中,有未溶解的金属微小晶粒或第二相粒子脱落,此时微小晶粒或者粒子也会进行腐蚀反应,使得参与腐蚀的金属面积增大,影响测量结果[34]。

图7 7075铝合金母材及FSW焊接接头各区域试样在3.5% NaCl溶液中的极化曲线Fig .7 Polarization curves of 7075 aluminum alloy substrate samples and FSW welded joint samples at various areas in 3.5% NaCl solution

表2 极化曲线拟合结果Tab. 2 Fitting results of polarization curves

2.4 腐蚀质量损失速率

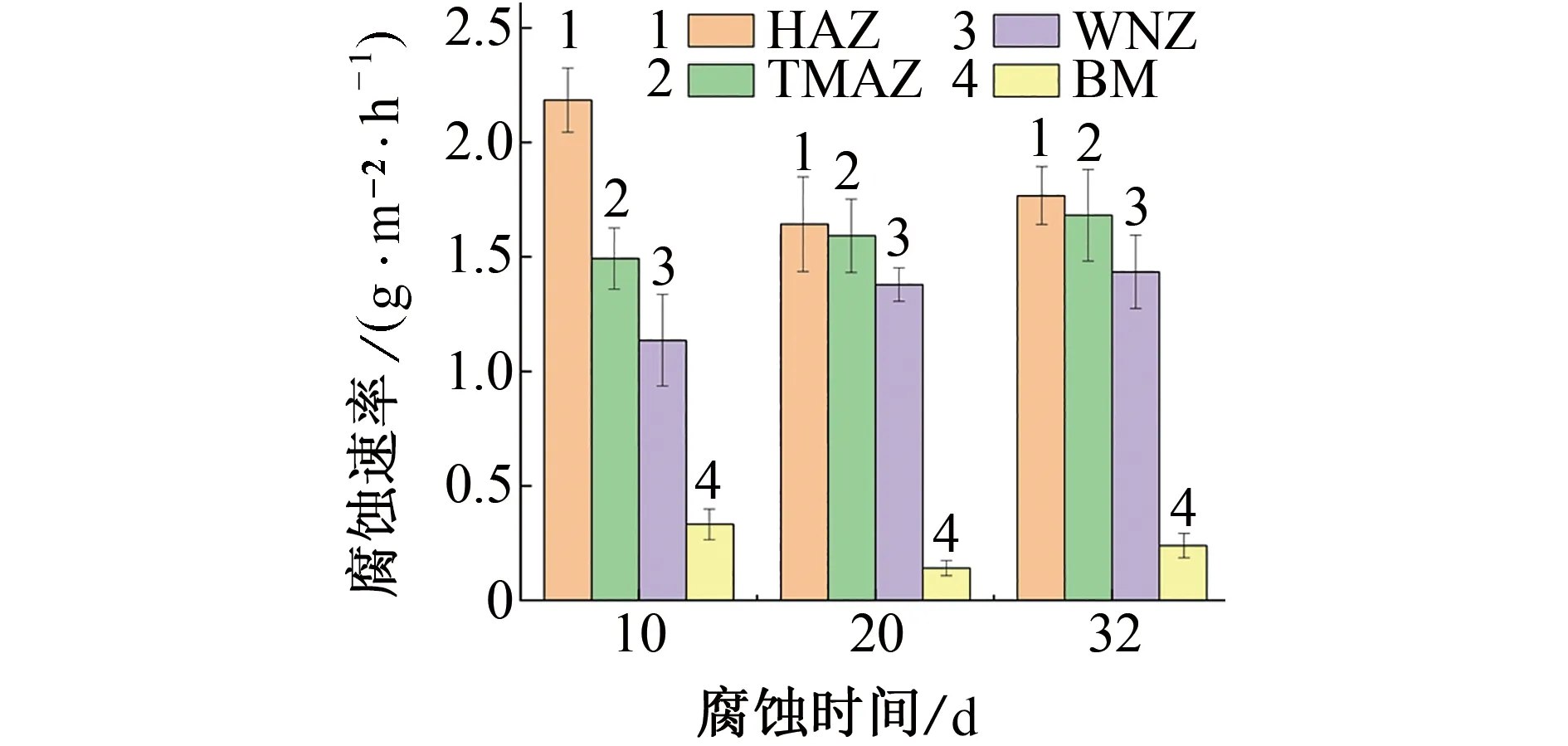

由图8可见:经过相同时间腐蚀后,BM试样和焊接接头各区域试样的腐蚀质量损失由小到大依次为BM 图8 7075铝合金母材及FSW焊接接头各区域试样经过不同时间加速腐蚀试验后的腐蚀速率Fig .8 Corrosion rates of 7075 aluminum alloy substrate samples and FSW welded joint samples at different areas after accelerated corrosion testing for different times (1) 7075铝合金FSW焊接接头各区域在形成过程中受到的摩擦热输入和搅拌针扰动程度不同,形成了不同的显微组织和第二相分布,这是焊接接头各区域及母材的腐蚀形貌特征及耐蚀性不同的主要原因。 (2) 随着腐蚀时间的延长,焊接接头各区域的腐蚀损伤按照点蚀→晶间腐蚀→剥落腐蚀的顺序演变,并循环往复进行。由于接头各区域的耐腐蚀性能存在差异,各区域在同一腐蚀时间下会出现不同的腐蚀损伤特征。 (3) 7075铝合金FSW焊接接头各区域试样的海水腐蚀损伤速率均低于BM试样,且HAZ试样在腐蚀过程中的腐蚀电位最低、腐蚀失重速率最高、腐蚀损伤程度最重,这是FSW焊接接头耐腐蚀性能最差的区域。

3 结论