沿海环境中光伏钢结构支架的常用防腐蚀技术

谈 诚,许一川,任剑锋,姜 涛,李文戈

(1. 国网常州供电公司,常州 213000; 2. 江苏瑞圣电力科技有限公司,常州 215128;3. 上海海事大学商船学院,上海 201306)

光伏发电具有显著经济效益,且高效环保,是最优质的绿色能源之一。近年来,在“双碳”背景的推动下,光伏产业得到了大幅发展。相关资料显示,我国大陆海岸线长1.8万km,近海总面积约470万km2,其中可利用海域超300万km2,理论上可发展近700 GW海上光伏,对于发展沿海光伏产业,这是得天独厚的天然条件[1]。发展沿海光伏产业有利于填补分布式光伏,从而实现沿海地区的自产自销。现如今,沿海光伏产业已成为沿海经济发达地区快速崛起的新型经济力量,对能源结构(与海洋养殖业、风电等相结合)、环境等起到了至关重要的作用[2-3]。海洋光伏相较陆上光伏,具有天然的环境优势,水面开阔没有遮挡物,日照较长且利用充分,可显著提升发电量,目前水上光伏的发电量较陆地光伏提高了5%~10%[4]。然而,沿海高盐高湿、海水浸泡以及海浪飞溅等环境工况使得光伏支架遭受着严重腐蚀[5-6]。陆地大气环境中的氯化钠含量约为0.8 mg/m3,而海洋环境中的盐浓度为12.4~60 mg/m3,在如此高含盐雾环境中,金属的腐蚀速率大幅提高,约为内陆大气环境中的4~5倍[7]。ISO 12944-2017标准中将海洋环境的腐蚀等级归为了C5-M(很高),因此,研究沿海光伏支架的防腐蚀技术具有现实的经济意义。

光伏支架作为光伏电站重要的组成部分,用于保护光伏组件承受30 a的光照、腐蚀、大风等破坏[8]。支架的选择以及后期维护直接影响着光伏组件的安全运行及经济性。目前,主流的光伏支架有铝合金支架和钢结构支架,两者各有优劣点。铝合金支架表面会形成一层致密的保护膜,具有优异的耐蚀性,但造价高昂且强度较低;钢结构支架则与之相反。针对沿海的复杂环境,高强度且价格低的钢结构支架的使用率更高,提高钢结构支架的防腐蚀性能有利于提升光伏设备的长效安全运行[9-10]。现阶段,钢结构支架的防腐蚀方式主要有基材的改性以及表面防腐涂层的构建,基于此,笔者系统介绍了沿海支架的腐蚀机理,总结了相关沿海支架的防腐蚀方式。

1 沿海钢结构光伏支架的腐蚀机理

沿海光伏钢结构支架锈蚀的基本原理主要为金属表面与周围介质发生化学作用和电化学作用[11-12]。引起钢结构锈蚀的介质很多,如湿热的空气、工业废气、有氧环境等,钢结构在湿热及有氧环境中会加速发生电化学腐蚀,从而造成材料失效。钢结构支架在沿海自然暴露下通常可发生如下反应,见式(1)~(7)。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

铁离子和羟基离子反应会生成不稳定的氢氧化铁,最终氧化成为铁锈。沿海钢结构支架主要以大气腐蚀和水腐蚀为主,空气中的氧气、SO2、Cl-等腐蚀介质会加速钢结构的氧化还原反应,为钢铁的腐蚀提供一条“高速公路”。同时,金属表面在潮湿的大气中会吸附一层很薄的湿气层即水膜,当水膜厚度为20~30个分子层时,就会成为电化学腐蚀所必需的电解液膜,不可避免会发生化学腐蚀或电化学腐蚀。水中的氢离子是很好的去极化剂,可以促进腐蚀材料阴极电子的转移;而当二氧化碳、二氧化硫以及氯离子等溶于水后会进一步促使水的pH下降从而促进光伏支架的腐蚀。钢铁腐蚀产生的铁锈是一种疏松多孔的结构,其中还有许多微裂纹将孔隙互相联通。这样,铁锈就像海绵一样,可以继续吸收空气中的水分,让钢铁进一步锈蚀,直至完全锈穿。

2 沿海光伏支架的防腐蚀方式

2.1 钢结构支架的改性

耐候钢是通过添加耐蚀合金元素,如 Cr、Cu、Ni 等来提高耐蚀性的,合金添加量(质量分数)一般为1%~5 %[13-15]。耐候钢中的耐候元素Nb、Mo、P、Ti等在合金化的作用下会产生缓蚀作用,耐候钢表面的保护层即锈层会随环境的影响缓慢增长再生,耐候钢的防腐蚀过程如下:锈蚀初期,因合金化程度较高,耐候钢比普通碳钢更易发生锈蚀,但由于耐候钢的内部晶格更加复杂,在表面疏松铁锈之下还有一层暗黑色致密的纳米颗粒α-FeOOH锈层。致密锈层中其他金属原子取代了部分铁原子,使锈层具有了阳离子选择性,抑制了具有腐蚀性的阴离子透过,α-FeOOH锈层致密紧贴钢材生长,有效切断了腐蚀介质的路径,见图1。耐候钢还具有良好的耐大气腐蚀性能,虽然其前期投资成本略高于普通碳钢,但后期维护费用相对较低。在海洋大气环境或大气污染较严重的区域,耐候钢一般还需涂覆防腐蚀涂层以进一步提高耐腐蚀能力[16-18]。

图1 耐候钢的防锈蚀过程Fig. 1 Rust prevention process of weathering steel

2.2 钢结构支架防腐蚀涂层的构建

2.2.1 冷热镀锌镀层

热浸镀锌主要是采用熔融锌在钢质构件表面形成一层冶金结合的锌铁合金,一般要求热浸锌层表面应均匀,不得有影响安装的锌瘤,沿海地区服役结构件表面热浸锌层厚度一般不得低于85 μm[19-20]。然而,传统热浸镀锌层面临着诸多问题,如组织均匀性差,镀层厚度高,耐蚀性不理想等。向锌熔池中添加合金添加剂、稀土元素等可改善镀锌层的组织均匀性,提高镀层的质量并增强其耐蚀性。XU等[21]发现向锌液中加入Ni可以提高锌液的流动性与镀层的耐蚀性,增强镀层与基体的润湿性,并抑制Sandelin效应。解凯[22]研究发现添加适量Mn可以提高锌液流动性,抑制Fe-Zn反应及Sandelin效应,这是因为加入Mn元素阻碍了Fe原子和Zn原子的扩散,使得δ相和ζ相均匀致密,从而提高了镀层的耐蚀性。FAN等[23]在热镀锌工艺中将镧和铈加入到熔池中,微观结构显示镧和铈的混合物是以(La,Ce)Zn13的形式存在于镀层表面的,这有效降低了镀层厚度并加速了锌枝晶的生长。Zn-0.1La-0.1Ce涂层的腐蚀电流密度比纯Zn涂层低63%,这一现象可以解释为La/Ce混合物抑制了Zn5(OH)8Cl2H2O向Zn5(CO3)2(OH)6或ZnO的转化,缩短了红锈出现的时间,从而增强了腐蚀产物的稳定性,延缓了镀锌层的氧化和腐蚀过程,提高了耐蚀性。

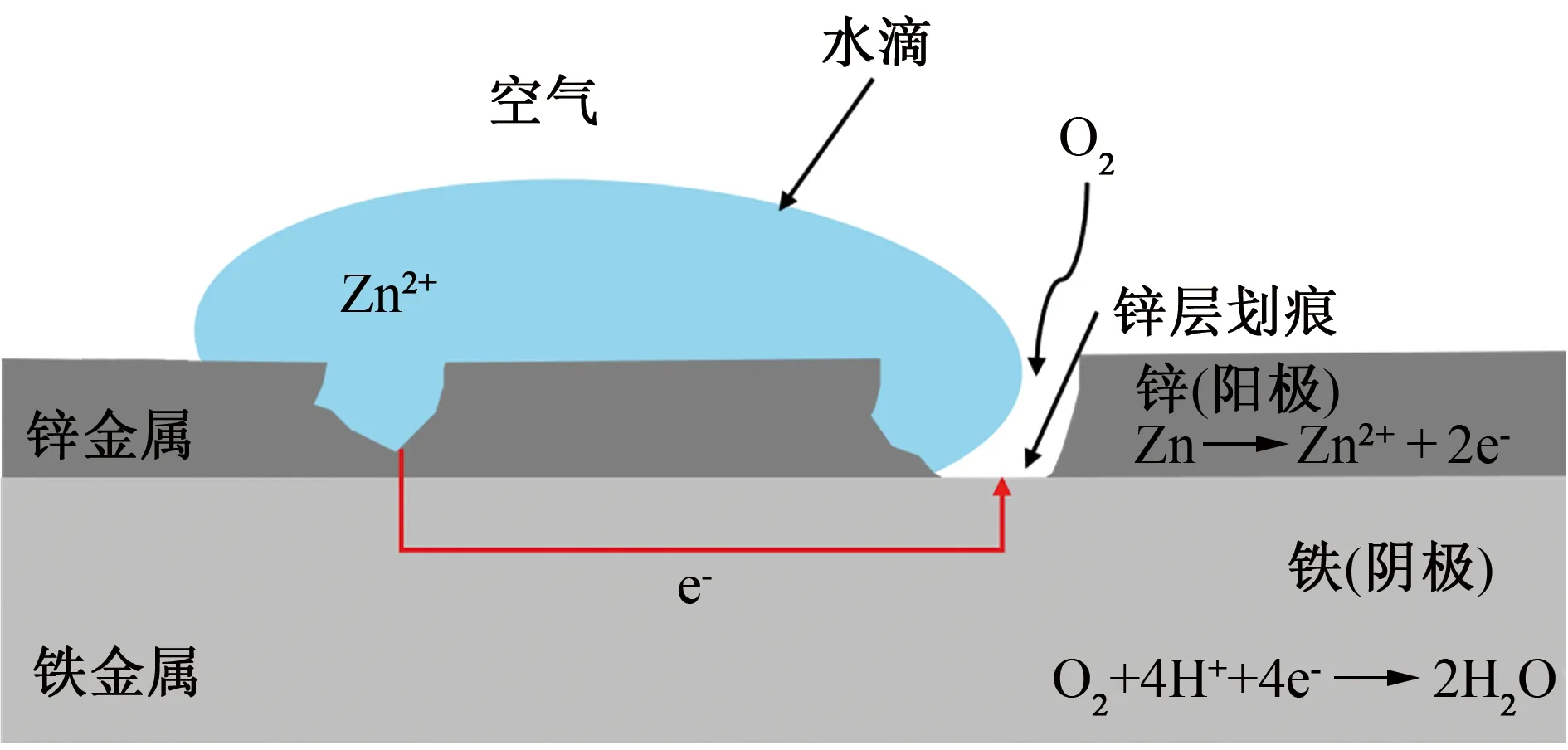

电镀锌也叫冷镀锌,将经过除油、酸洗的工件放入锌盐溶液中,连接电解设备的负极;工件对面放置锌板,连接电解设备的正极,接通电源,随着电流从正极向负极的定向移动,工件表面会形成均匀、致密、结合良好的锌层[24-25]。电镀锌层可以作为牺牲阳极,为基底提供持久有效的电化学保护[26]。范永哲等[27]通过极化曲线研究了电流密度对镀层耐蚀性的影响,结果表明:随着电流密度的升高,镀层的腐蚀电位升高,腐蚀速率下降,耐蚀性增强。此外,镀液体系,如镀液成分,温度、pH等也是影响镀锌质量的重要因素之一。目前,单纯电镀锌层的耐蚀性远远不能满足沿海恶劣环境的需求,而电镀锌-铝、锌-铝-镁、锌-镍等合金镀层更有利于提高钢结构耐蚀性。由于锌和铁形成的原电池效应,镀锌层即使在运输或安装过程中产生轻微损伤,也不会影响其防腐蚀能力,其防腐蚀机理如图2所示。此外,锌与空气和水反应,会产生碱式碳酸锌,这种物质表面致密,而且不易溶于水,可以很好地隔绝空气与基体,进一步减缓钢材腐蚀。

图2 镀锌层的防腐蚀过程Fig. 2 Corrosion prevention process of zinc coating

2.2.2 热喷涂涂层

热喷涂是工业上获得金属或陶瓷涂层的最经济可行的工艺之一。大气等离子喷涂(APS)技术使用高温等离子体作为加热源,由于制备周期短、涂层厚度控制强和加工灵活等受到广泛关注[28-29]。与其他工艺相比,APS技术可以有效避免溶剂或高温蒸汽对环境的污染。ZHONG等[29]采用APS技术在120 A喷涂电流下获得了表面粗糙度低、缺陷浓度低、结合强度高的锌镀层。在NaCl溶液中长期浸泡后,镀锌层表面逐渐出现不均匀的多边形ZnO颗粒,经过3 000 h浸泡后,仍表现出优异的耐蚀性,这证明APS工艺是一种可行的镀锌方法。OLADIJO等[30]利用等离子喷涂技术在低碳钢表面成功沉积了不同成分比的锌锡镀层试样,结果表明在1 mol/L硫酸溶液中,Zn-Sn 25/75、Zn-Sn 75/25和Zn-Sn 50/50镀层的耐蚀性很好,且在3.65% NaCl溶液中,Zn-Sn 50/50镀层的耐蚀性最高。此外,与基体相比,锌锡镀层的硬度有所提高。

2.2.3 防腐蚀涂层

涂覆防腐蚀涂料的防护周期相对较短,但具有施工方便、适应性广,不受工件形状约束,而且成本较低等优点,是一种具有普适性、经济性以及高效性的防腐蚀措施。其原理是使用绝缘性的高分子涂层将钢结构与腐蚀介质分隔开,以此消除腐蚀原电池的必要条件,起到防腐蚀的作用[31-32]。在沿海环境中,富锌涂料是最为常见的传统防腐蚀涂料。张志伟等[33]测试了4种水性无机富锌涂料的耐蚀性和各项性能,结果显示:当涂层中锌的质量分数为 81.7%、石墨烯纳米材料的质量分数为0.8%时,涂层附着力、铅笔硬度和柔韧性明显提高,涂层外观和成膜性更加完善,耐蚀性也大幅提升。YANG等[34]制备了富锌粉末涂料,结果显示锌的质量分数为80%的富锌涂层的耐蚀性明显高于低锌含量涂层,且与低锌含量涂层相比,该涂层还表现出牺牲阳极的效果,这会对锌腐蚀产物起到阻断作用。富锌涂层一般要求锌粉的添加量较大,但随着低碳经济与防腐蚀要求的逐步提高,一些更具环保性的防腐蚀涂料逐渐出现,如水性防腐蚀涂料等。ZHANG等[35]采用逐层施工法制备了聚四氟乙烯/二甲基硅氧烷/环氧树脂(PTFE/PDMS/EP)疏水防管道涂料,结果表明,PTFE/PDMS/EP涂层的水接触角达到141°,防护效率为98.62%。浸泡7 d后,腐蚀过程仍停留在初始阶段。

3 结论

沿海光伏电站的支架结构长期处于高盐、高湿的海洋大气环境中,其防腐蚀方式主要有基体金属的改性(如使用耐候钢),防腐蚀涂层的构建(如冷热镀锌、热喷涂以及防腐蚀涂料等)。这些防腐蚀方式各有特点,其中,冷热镀锌和热喷涂均具有较长的防护周期,但冷镀锌镀液存在较大的环境污染,热镀锌和热喷涂设备投资大且存在一定的安全问题;涂覆防腐蚀涂料虽然防腐蚀周期短,但施工方便、适应性广,不受工件形状约束,而且成本较低,是一种具有普适性、经济性且高效性的防腐蚀措施。通过改性耐候钢与环保防腐蚀涂料相结合的协同作用可以进一步提高沿海光伏支架的耐蚀性。