某采气井口“Z”管异径接头环焊缝的泄漏原因

刘 磊,刘书炳,段明霞,杨 萍

(1. 中国石油长庆油田长北作业分公司,西安 710016; 2. 长庆油田分公司第二采气厂,榆林 719000)

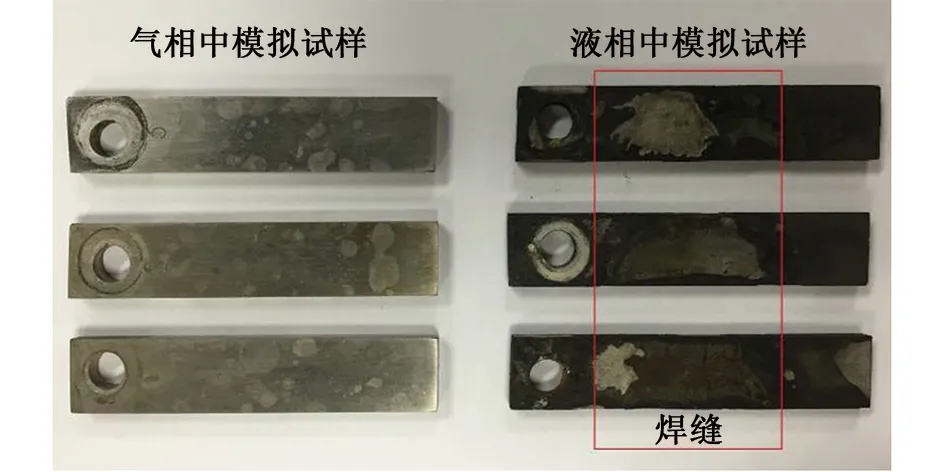

天然气输气管道对接环焊缝处是管道的薄弱环节[1],较易发生泄漏失效。2020年,某采气树生产翼阀后“Z”型管异径接头小端环焊缝再次发生泄漏,导致关井停产;泄漏管道尺寸101.6~152.4 mm,材料为16Mn钢,操作压力5.2~8.0 MPa,设计压力25.0 MPa,操作温度40~50 ℃,输送介质为湿天然气,单井日产量为20×104~80×104m3;泄漏失效位置附近有两类金属损失,一是焊缝上坑状局部金属损失,最严重位置出现针孔型穿孔,二是法兰面呈现均匀腐蚀,见图1和图2。笔者对泄漏失效管件进行理化检验,结合流态模拟试验等进行综合分析,以期找出失效原因,提出建议措施,避免同类事故再次发生。

图1 焊缝腐蚀形貌Fig. 1 Corrosion morphology of weld

图2 法兰面腐蚀形貌Fig. 2 Corrosion morphology of flange surface

1 理化检验

1.1 宏观分析

1.1.1 法兰面存在装配间隙

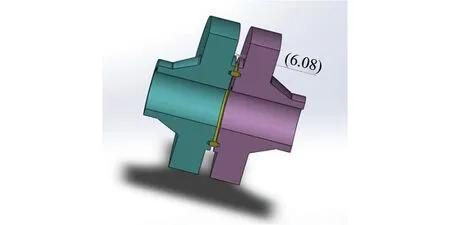

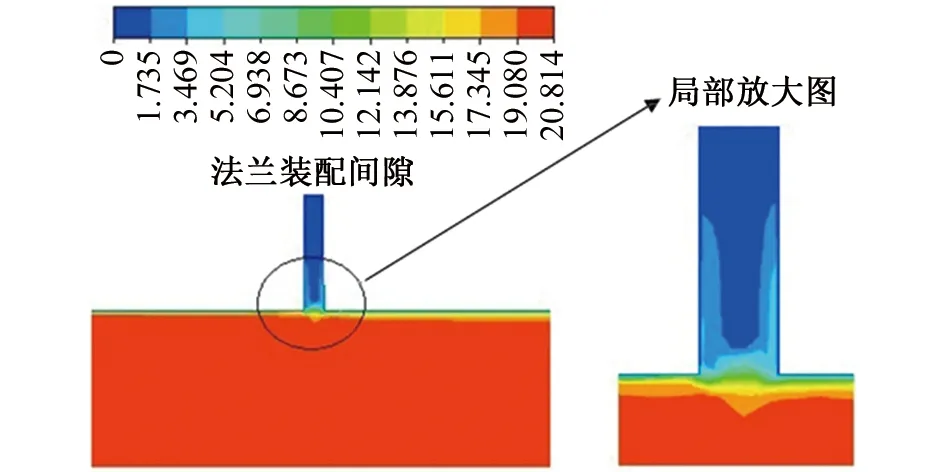

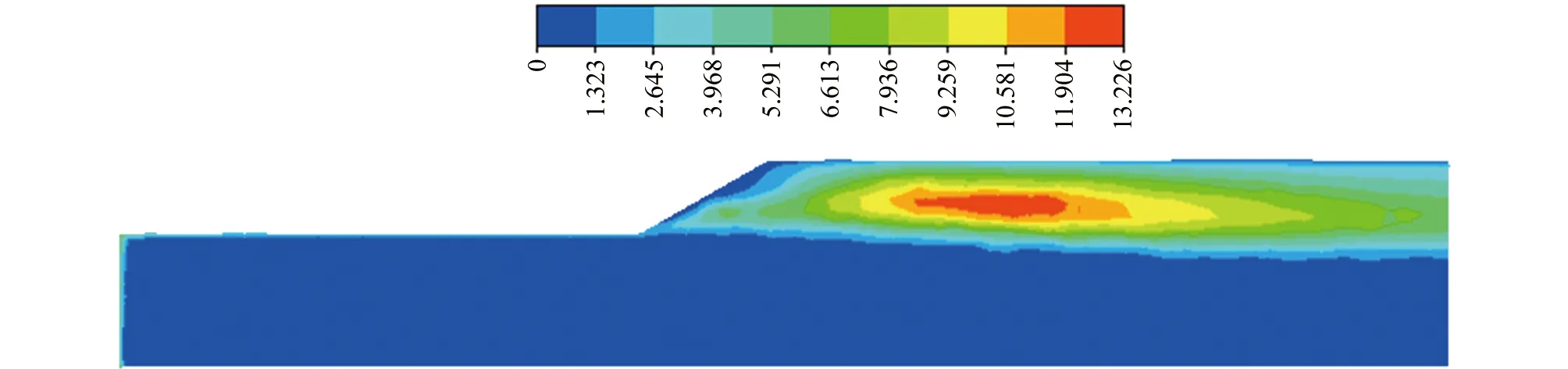

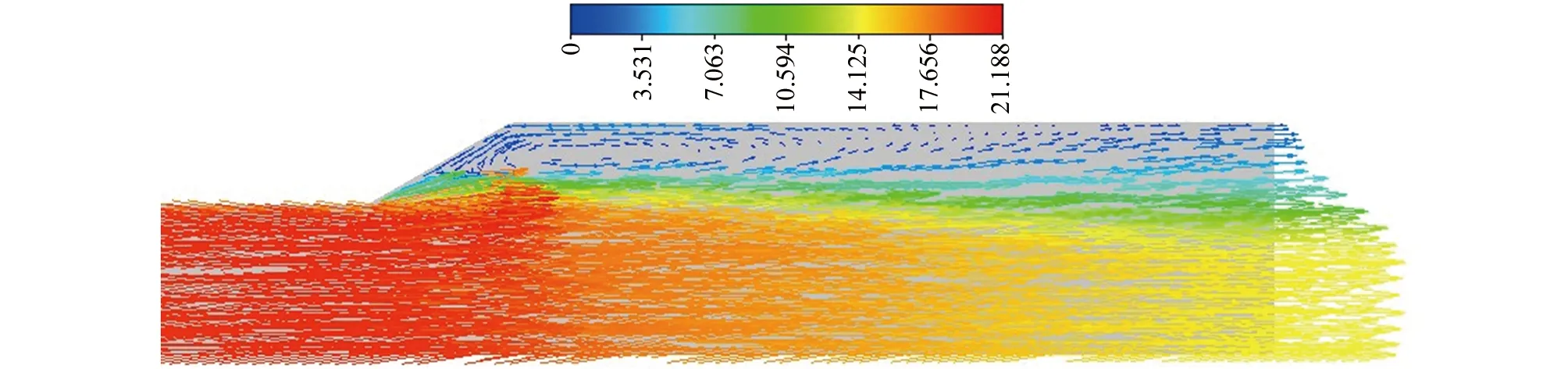

建立法兰3D模型,见图3,法兰之间的密封通过钢圈,装配好的两个法兰端面存在6.08 mm间隙,放大结构见图4。腐蚀介质很容易进入该缝隙导致法兰端面发生腐蚀,并且流体在法兰面间隙处的流态也会发生变化。对间隙处流体流速进行模拟,见图5,可以看出,越接近输送通道内表面,流体流速越大,流体对法兰面的冲刷作用越大,法兰面金属损失越严重,这主要是冲蚀作用引起的;间隙底部的流体流速趋于零,冲蚀在此处并不明显,腐蚀起主导作用,因而间隙底部法兰面的腐蚀速率明显低于距流体输送通道较近的法兰面。

图3 装配后法兰的纵剖面Fig. 3 Longitudinal section of flange

图5 间隙处的流体流速的变化Fig. 5 The change of fluid velocity at the gap

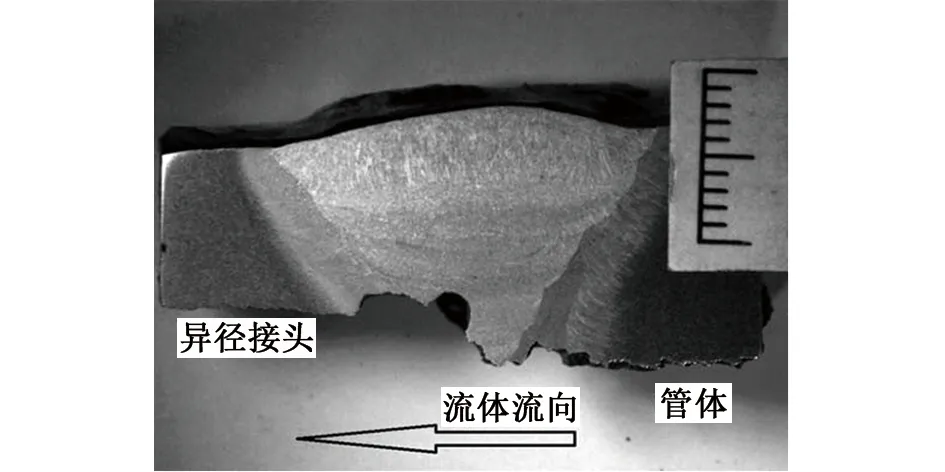

1.1.2 存在错边以及内焊缝余高

法兰与异径接头间存在明显错边,即异径接头内径大于法兰内径,异径接头与管体内焊缝腐蚀严重,但局部区域仍有焊缝余高残留,错边最严重部位的错边量近9 mm,如图6所示。错边会使流体发生湍流和回流,若流体中含有固态颗粒,将在错边区域产生冲蚀,使该处金属损失加剧,且腐蚀介质也会积聚在凹槽内,导致该处的金属进一步腐蚀,形成环向腐蚀沟槽,所以压力管道焊接对对口错边有严格要求。如图1所示,异径接头小端与法兰连接处有明显的冲蚀痕迹与腐蚀坑。

图6 管件焊接错边与焊缝腐蚀Fig. 6 Pipe welding misalignment and weld corrosion

1.2 化学成分

对管件不同位置取样,进行化学成分分析[2]。由表1可见:法兰材料为16MnD,异径接头材料为16Mn,管道材料为16Mn;焊接使用的焊材为J507RH 焊条;且异径接头的材质和法兰材料均符合标准要求。

表1 失效管件和焊缝金属的化学成分检测结果Tab. 1 Chemical composition test results of failed pipe fittings and weld metal %

1.3 形貌观察

从法兰、异径接头及管体切取常规金相试样,检测显微组织、晶粒度和非金属夹杂。由表2可见:异径接头和管体组织为“铁素体F+珠光体P”,是16Mn钢典型的热轧或正火组织;法兰的壁厚较厚,组织中出现了“魏氏铁素体(WF)”,且法兰的晶粒尺寸较异径接头和管体的粗大;法兰、异径接头和管体的显微组织正常。

表2 常规试样的检测结果Tab. 2 Test results of Routine samples

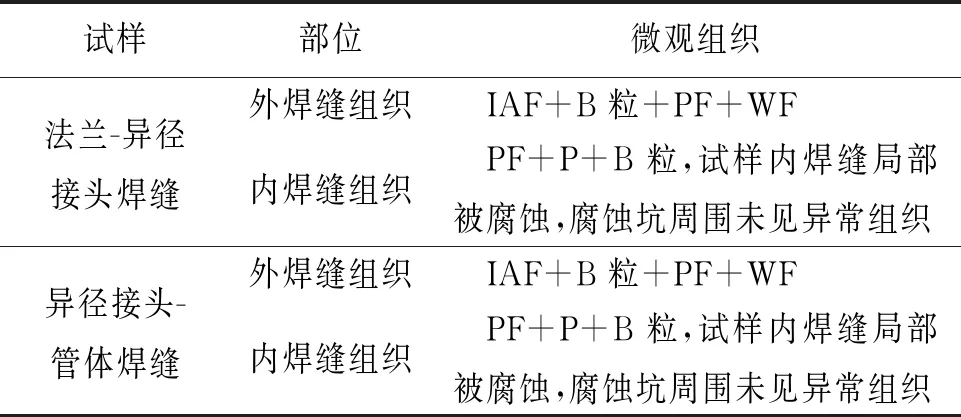

从法兰-异径接头(小端)焊缝和异径接头(大端)-管体焊缝处切取纵向金相试样,检测焊缝组织,由表3可见:两道环焊缝腐蚀坑周围未见异常组织[3]。宏观形貌观察结果表明,无论焊缝是否留有余高,法兰、异径接头小端、异径接头大端和管体的整个厚度方向上都有明显的焊接热影响区[4],如图7~9所示,说明管件在焊接时不存在未熔合和未焊透的情况,焊缝内表面的凹槽不是未熔合和未焊透缺陷造成的。

表3 焊缝缺陷试样检测结果Tab. 3 Test results of weld defect sample

图7 法兰-异径接头(小端)焊缝宏观组织Fig. 7 Macro structure of welding seam of flange-reducing joint (small end)

图8 异径接头(大端)-管体焊缝宏观组织(无焊缝余高)Fig. 8 Macro structure of reducing joint (big end)-pipe body weld (without weld reinforcement)

图9 异径接头(大端)-管体焊缝宏观组织(有焊缝余高)Fig. 9 Macro structure of reducing joint (big end)-pipe body weld (with weld reinforcement)

1.4 腐蚀行为

1.4.1 电化学试验

法兰、异径接头和管体的材料均为16Mn钢,两道焊缝的填充金属为J507RH焊条,母材和焊缝之间的化学成分存在明显差异,有电偶腐蚀风险,通过腐蚀电化学测试和腐蚀模拟试验分析了两者的腐蚀特性。考虑到法兰面是一个相对独立的腐蚀体系,以冲蚀为主,所以不进行腐蚀电化学测试和腐蚀模拟试验。

在母材上取尺寸为φ15 mm×3 mm的电化学试样,常温常压下测量其开路电位和极化曲线。结果表明:异径接头、异径接头-管体焊缝和管体的开路电位分别为-0.717 V、-0.686 V和-0.687 V;焊缝金属与管体的开路电位差别不大,电位差仅为30 mV,焊缝发生电化学腐蚀的倾向不大,异径接头的开路电位最小,说明在模拟腐蚀液中,异径接头发生电化学腐蚀的可能性最大。由图10 可见:焊缝的腐蚀电流密度最大,管体次之,异径接头最小,即焊缝的腐蚀速率最大。

图10 异径接头、焊缝和管体试样的极化曲线Fig. 10 Polarization curves of pipe body, weld and reducing joint samples

1.4.2 浸泡试验

为研究“Z”管的现场腐蚀情况,使用高温高压釜还原现场工况。根据现场水质分析结果在实验室配制腐蚀溶液,为了加速试验过程将CO2分压设定为1 MPa,压力8 MPa,温度50 ℃,流速1 m/s,试验时长168 h。腐蚀挂片尺寸50 mm×10 mm×3 mm,沿管件纵向截取,焊缝置于腐蚀挂片的中间,如图6所示,取2组(每组3件)腐蚀挂片试样,一组置于气相中,另一组置于液相中。

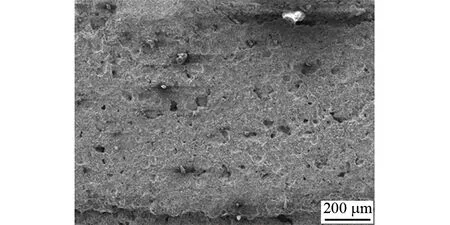

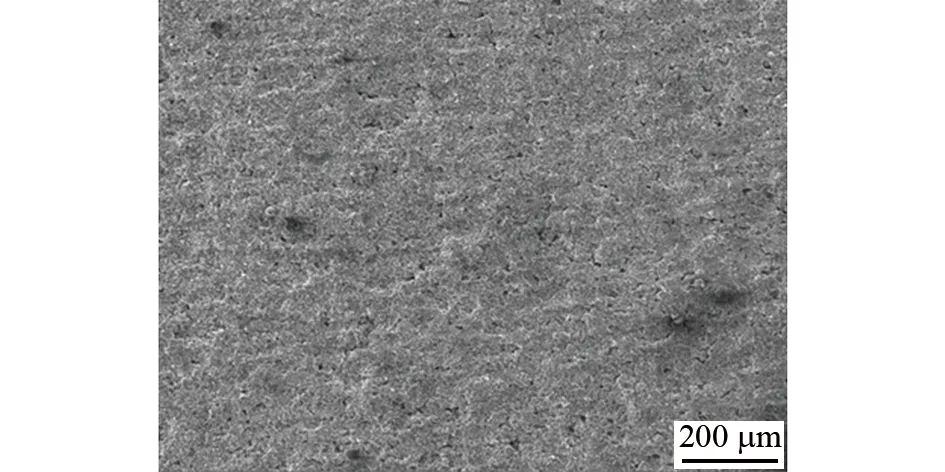

由图11可见:气相中的挂片发生轻微表面腐蚀;液相中的挂片整体发生了比较严重的腐蚀,表面生成了黑色的腐蚀产物,呈均匀腐蚀形貌,焊缝区域的腐蚀产物膜非常薄,质地疏松易碎,未经后期处理就已出现开裂、脱落的情况。SEM结果表明:焊缝处的腐蚀产物膜多孔疏松,而母材的腐蚀产物膜则相对致密、均匀。如图12和13所示,母材表面致密的氧化膜能够隔离腐蚀介质和膜下金属,阻止腐蚀介质对膜下金属的进一步腐蚀,对腐蚀有抑制和更好的保护作用;而焊缝位置的腐蚀产物由于质地多孔疏松,致密性差,更易受到流体的冲刷而剥离,露出新的金属基体,导致基体与腐蚀介质接触而再次发生腐蚀,加速了该位置的腐蚀失效。

图11 腐蚀挂片腐蚀形貌Fig. 11 Corrosion morphology of corrosion coupon

1.4.3 腐蚀产物成分

在管体内壁的腐蚀孔附近取样观察腐蚀产物形貌[5],试样表面有一层黑色较薄的腐蚀产物膜,与基体结合紧密难以剥离。采用X射线衍射分析内壁腐蚀产物(图略),结果表明腐蚀产物的主要物相是Fe,还有一定量的Fe3C和少量的FeO。Fe和Fe3C是16Mn钢主要的组成相,说明管体内壁上残留的腐蚀产物膜很薄,X射线已经穿透产物膜打到基体金属上。FeO是Fe的氧化物,可能是管件在拆除之后,内壁上的Fe元素在空气中发生氧化而形成的,因为腐蚀产物膜很薄,在衍射图谱上FeO峰的表现也较弱,这也从侧面证明冲蚀在管件腐蚀中起到主导作用,腐蚀产物膜被流体不断冲刷剥离,导致新的基体金属不断露出而发生腐蚀。

图12 焊缝金属腐蚀产物膜形貌Fig. 12 Morphology of corrosion product film on weld metal

图13 母材腐蚀产物膜形貌Fig. 13 Morphology of corrosion product film on base metal

2 焊缝局部腐蚀原因

2.1 错边、焊缝余高对流体流态的影响

除了金属本身的电化学行为外,管件焊缝的几何结构也会导致流体流态发生变化,从而影响焊缝金属的腐蚀过程,模拟了错边和内焊缝余高对流体流态的影响。虽然管线内流体属于多相流体[6],过程复杂,但该井天然气含液量较少,管内流体可认为是气体携带微量砂粒的两相流体;其中85%的沙粒粒径小于20 μm,故最终将管内流体简化为单相流体进行模拟。

流体通道内径在异径接头处发生变化,当管件内壁平滑时,在异径接头小径出口端将产生湍流,如图14所示,图中深色区域湍动能最大,湍流最为剧烈,但是紧挨管壁处的湍动能则明显降低,异径接头小径出口端有流体回流现象,如图15所示。

图14 管件内壁平滑时的湍动能Fig. 14 Turbulent kinetic energy of smooth inner wall tube

图15 管件内壁光滑的流速分布Fig. 15 Velocity distribution of fluid with smooth inner wall

错边和内焊缝余高处会产生明显湍流,断面变化的地方还会产生回流,这是由于错边和内焊缝余高等缺陷导致管体内壁不光滑连续。

气体介质内裹挟的固体颗粒在湍流的作用下对错边和内焊缝余高处产生剪切作用,焊缝表面的腐蚀产物膜被不断的剥离,新的基体暴露于腐蚀介质中,加之焊缝金属的耐蚀性较差,因此焊缝腐蚀减薄加剧。通过模拟分析可以看出,余高处的湍动能随着内焊缝的余高变高而增大,对焊缝余高的冲蚀越大。由图16可见:凹槽深度到达一定值时,凹槽底部流度会明显降低,焊缝金属会被凹槽内聚集的腐蚀介质继续腐蚀,腐蚀作用取代冲蚀成为控制因素,在持续腐蚀作用下,局部区域发生腐蚀穿孔,导致管件泄漏。

图16 不同条件下湍动能与内焊缝余高变化关系Fig. 16 Turbulent kinetic energy under different internal weld reinforcement under different conditions

2.2 流体流速对错边、内焊缝余高处冲蚀的影响

该井场内单井的日产量20~80×104m3,生产压力5.2~8.0 MPa,输送介质温度40~50 ℃,结合管道尺寸,法兰出口处流体流速为5~30 m/s,采用湍流模型,随着天然气流速的增大,错边和内焊缝余高处的湍动能增大,当流量超过56×104m3,即流速大于15 m/s,流体对错边和焊缝余高的冲蚀作用明显增大,见图17。

图17 流速、错边与焊缝的湍动能变化关系Fig. 17 Relationship between kinetic energy of weld and turbulence velocity

3 结论与建议

3.1 结论

(1) 法兰、异径接头、管体材质化学成分与组织正常,焊条选择与母材相匹配,未发生未焊透和未熔合缺陷;但焊缝金属相对于母材的耐蚀性要差,相同的腐蚀条件下,焊缝金属的腐蚀电流密度更大,腐蚀速率更高,且焊缝金属的腐蚀产物膜多孔疏松,在流体剪切作用下更易剥离从而失去对基体金属的保护。

(2) 法兰装配后会在两法兰端面间产生装配间隙,使得天然气中的腐蚀介质进入该间隙导致法兰面发生腐蚀;间隙的存在还导致流体流态发生变化,含固体颗粒的湍流流体对法兰面产生剪切,在流体冲蚀的作用下,离流体输送通道较近的法兰面金属损失严重;间隙底部的流体流速逐渐减小,冲蚀作用逐渐下降,腐蚀成为主要破坏形式。

(3) 管件内壁表面物相主要为铁Fe,同时含有一定量Fe3C和少量FeO,其中Fe和Fe3C为16Mn钢主要的组成相,表明管件内壁上残留的腐蚀产物膜很薄,从侧面证明了冲蚀作用在管件失效中起到主导作用,腐蚀产物膜在流体冲蚀的作用下不断被剥离,新的基体与腐蚀介质接触而发生腐蚀。

(4) 法兰与异径接头对焊错边量较大,异径接头与管体内焊缝余高明显,错边与内焊缝余高引起管体内部流体流态变化,在错边和内焊缝余高处产生湍流和回流,在流体冲刷和腐蚀的作用下加剧焊缝金属的损失,从而在焊缝内形成凹槽,造成焊缝壁变薄,最终发生穿孔泄漏。

3.2 建议

(1) 为了提高法兰端面的耐冲蚀性,可在法兰面堆焊耐蚀合金以提高法兰端面的耐蚀性和耐磨性。

(2) 严格控制管件焊接质量,杜绝错边量过大出现局部应力集中的情况,避免错边处出现裂纹,发生断裂;严控焊缝内壁余高的高度,确保流体通道尽量平滑连续,降低流体对内焊缝的冲蚀。

(3) 适当控制产量,降低流体流速将有助于减轻流体对管件的冲蚀作用。