C-HRA-5奥氏体耐热钢晶粒尺寸分布对晶间腐蚀性能的影响

卢祉含

(安徽工业大学冶金工程学院,马鞍山 243032)

C-HRA-5奥氏体耐热钢(简称C-5耐热钢)是650~700 ℃超超临界电站火电机组再热器和过热器用钢,具有优异的耐高温蒸汽腐蚀性能[1-2]。C-5耐热钢中的合金元素种类多、含量高(质量分数超过57%),其中Cr的质量分数约为22%。研究发现[3],C-5耐热钢易出现敏化和晶间腐蚀。晶间腐蚀是奥氏体不锈钢的主要局部腐蚀类型之一[4-8]。高温下,不锈钢在晶界上析出碳化物M23C6,导致晶界附近形成贫Cr区,增加了材料的晶间腐蚀敏感性。

C-5耐热钢和316L不锈钢在热轧和高温固溶处理过程中易出现混晶[9-10],混晶中粗晶的粒径可达毫米级,这会严重降低材料的力学性能[10-11]。研究人员通过1 000~1 100 ℃热轧和1 200 ℃固溶处理可消除C-5耐热钢中的混晶组织[9]。时效态304不锈钢的双环动电位再活化(DL-EPR)试验结果表明,晶粒越大,晶间腐蚀越严重[4]。而目前关于混晶组织对材料晶间腐蚀敏感性的研究较少,故笔者选择C-5耐热钢混晶组织试样和晶粒均匀组织试样进行DL-EPR测试,分析了晶粒尺寸分布和低Σ重位点阵(ΣCSL)特殊晶界含量对材料晶间腐蚀性能的影响。

1 试验

1.1 试样

试验材料取自尺寸为φ60 mm×7 mm的C-5奥氏体耐热钢管,其生产工艺为原料冶炼-热挤压-冷轧及中间退火等[12],C-5钢的化学成分见表1。冷轧钢管经过1 200 ℃/60 min固溶处理后出现了显著的混晶组织(MGS);热轧钢管经1200℃/60 min固溶处理后,得到晶粒均匀组织(UGS),详细工艺见文献[9]。将上述两种组织试样进行敏化处理:700 ℃下保温2 h,随后水冷至室温,简称时效态试样。一共得到两组4种试样,即固溶态MGS和UGS试样,时效态UGS和UGS试样。

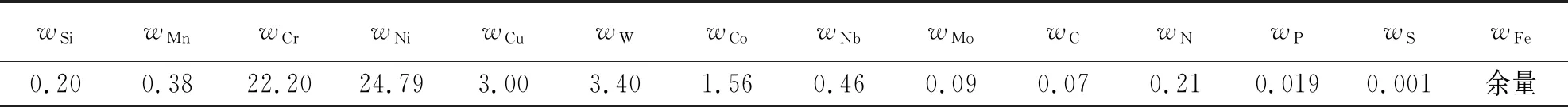

表1 C-5耐热钢的化学成分Tab. 1 Chemical composition of C-5 heat-resistant steel %

1.2 试验方法

1.2.1 DL-EPR测试

依据国标GB/T 29088-2012《金属和合金的腐蚀 双环电化学动电位再活化测量方法》,进行DL-EPR测试。试验设备为CHI760B型电化学工作站,辅助电极为石墨,参比电极为饱和甘汞电极(SCE),工作电极为10 mm×10 mm×5 mm C-5耐热钢试样,测试面积为1 cm2,非工作面用环氧树脂封装。试验溶液为0.5 mol/L硫酸+1.5 mol/L盐酸+0.01 mol/L硫氰酸钾溶液,试验温度为25 ℃,电位范围为-0.3~0.3 V,扫描速率为1.667 mV/s。正向和反向再活化扫描过程最大电流密度为活化峰值电流密度Ja和再活化峰值电流密度Jr,将两者的比值(Ja/Jr×100%)作为材料的敏化值(DOS),每个试样进行三次平行试验。

1.2.2 形貌表征

C-5耐候钢经过研磨、机械抛光后用溶液(5 g FeCl3+50 mL HCl+100 mL H2O)腐蚀,借助Axio-Vert.A1型光学显微镜(OM)进行显微组织观察。利用Sigma 500型扫描电子显微镜(SEM)及附件EDS和电子背散射衍射(EBSD)探头研究晶粒尺寸分布、特殊晶界类型及含量、晶界析出相及晶间腐蚀特征。EBSD试样的制备方法如下:机械抛光+电解抛光,电解抛光选用15%(体积分数,下同)CH3COOH+85% CH3OH溶液,电解温度、电压和持续时间分别为0、20 V和30 s。EBSD测试操作电压为20 kV,扫描步长为5 μm。

2 结果与讨论

2.1 显微组织

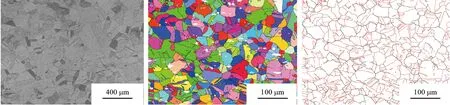

由图1可见:固溶态MGS试样的晶粒尺寸相差较大,且分布不均匀,最大晶粒尺寸可达1 mm。Sanicro 25和C-5耐热钢在高温固溶条件下也出现了混晶组织[13-15],晶粒取向随机分布,且在粗晶内部分布了一些低ΣCSL晶界,占比约29.5%,且以Σ3晶界为主,见图1(c)中实线。由图2可见:UGS试样的晶粒尺寸均匀;EBSD统计结果显示平均晶粒尺寸为76.2 μm;试样中有大量低ΣCSL特殊晶界存在,ΣCSL占比约54.2%,远高于固溶态MGS试样。两种固溶态试样中,Σ3、Σ9、Σ27在低ΣCSL晶界(Σ≤29)中占绝对优势,而Σ3又是特殊晶界的主体。

(a) 金相图 (b) 反极图 (c) 红线-Σ3特殊晶界图1 固溶态MGS试样的显微组织及EBSD谱Fig. 1 Microstructure and EBSD spectrum of the solid solution MGS sample: (a) microstructure morphology;(b) inverse pole figure (IPF); (c) red lines indicating Σ3 grain boundaries

(a) 金相图 (b) 反极图 (c) 红线-Σ3特殊晶界图2 固溶态UGS的显微组织及EBSD谱Fig. 2 Microstructure and EBSD spectrum of the solid solution UGS sample: (a) microstructure morphology;(b) inverse pole figure (IPF); (c) red lines indicating Σ3 grain boundaries

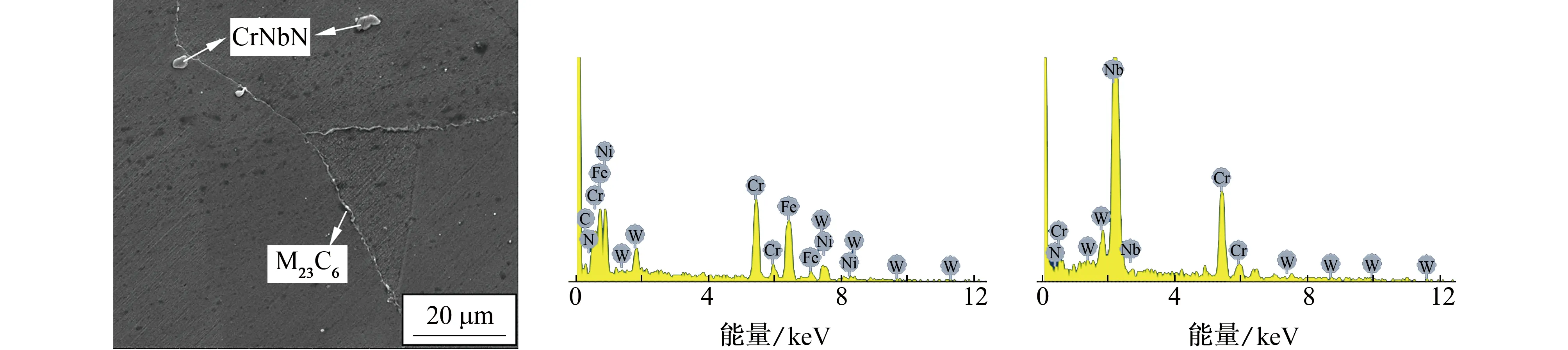

700 ℃下保温2 h的时效处理对原始晶粒尺寸和ΣCSL特殊晶界含量及分布无影响,时效处理主要导致试样晶界出现析出相,如图3所示:时效态MGS试样晶界处发现有连续的析出相颗粒,EDS结果表明析出相富含Cr元素,是富Cr的M23C6碳化物。且晶粒和晶界处发现有较大颗粒,EDS分析显示其富含Nb和Cr,是Z相(CrNbN),来源于原料,并非时效过程形成的,这与文献一致[14-15]。

(a) 高倍 (b) 富Cr的M23C6析出相 (c) CrNbN相图3 时效态MGS试样的SEM形貌及析出相的能谱分析结果Fig. 3 SEM morphology (a) and energy spectrum analysis results (b, c) of precipitates in aged MGS sample

由图4可见:时效态UGS试样晶界处有连续分布的析出相颗粒,EDS分析表明晶界也出现了富含Cr的M23C6碳化物,还有少量Z相颗粒,与图3中的结果相似。此外,还可见特殊晶界与大角度晶界交汇处析出相颗粒几乎没有,这是由于特殊晶界迁移到普通晶界处时会打断M23C6在晶界的连续析出[16]。综上所述,两种时效态试样都存在M23C6碳化物沿晶界析出的现象,区别在于MGS试样的大角度晶界碳化物连续分布,而UGS试样部分特殊晶界处无碳化物析出。

(a) 高倍 (b) 富Cr的M23C6析出相 (c) CrNbN相图4 时效态UGS试样的SEM形貌及析出相的能谱分析结果Fig. 4 SEM morphology (a) and energy spectrum analysis results (b, c) of precipitates in aged UGS sample

2.2 耐晶间腐蚀性能

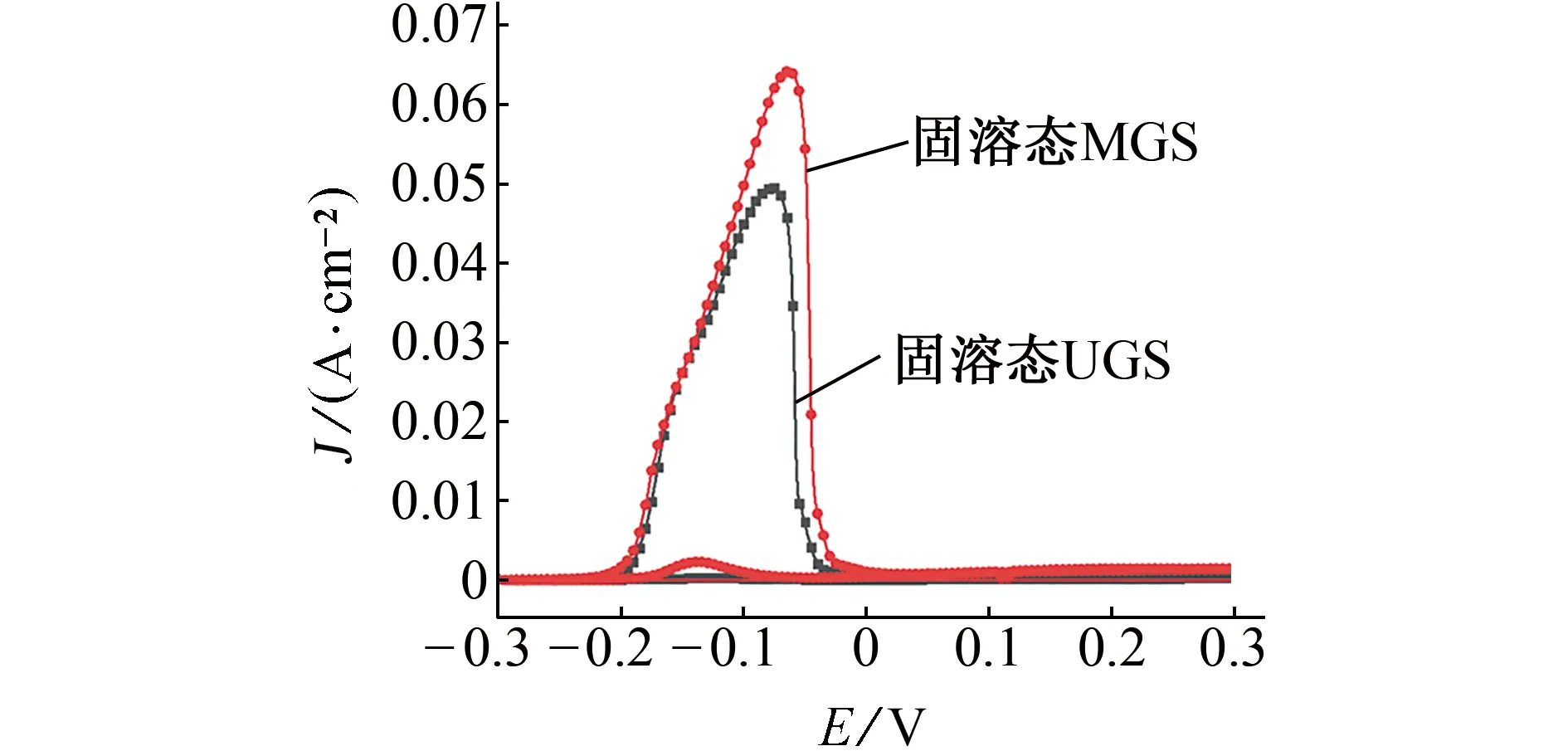

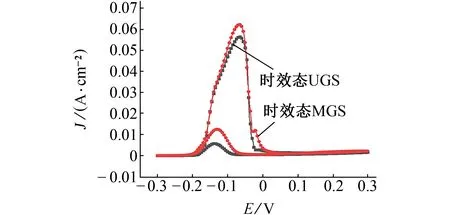

由图5可见,固溶态试样的DL-EPR测试曲线存在钝化区(-0.04~0.3 V),钝化电流接近0。正向扫描时,MGS试样的最大电流密度高于UGS试样。研究表明[4,6],正向扫描过程中,最大电流密度(Jp)与试样的晶间腐蚀敏感性无关。反向扫描时,UGS试样再活化峰Jr很弱,而MGS试样出现了较为显著的再活化峰。时效态试样在DL-EPR测试过程中的钝化区是0.03~0.3 V,钝化电流接近0。正向扫描时,时效态MGS和UGS试样的最大电流密度接近,而反向扫描时,两个试样的再活化峰显著,时效态MGS试样的Jr高于时效态UGS试样,且两种时效态试样的Jr远高于两种固溶态试样。

(a) 固溶态MGS和UGS

(b) 时效态MGS和UGS图5 固溶态和时效态试样的DL-EPR曲线Fig. 5 DL-EPR curves of solid solution samples (a) and aged samples (b)

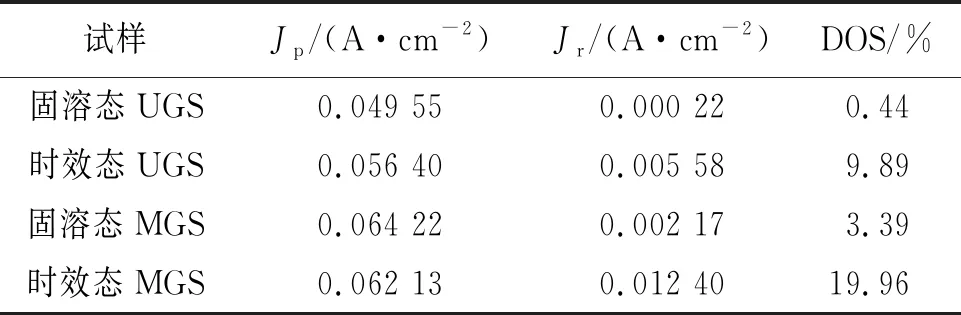

由表2可见:两种时效态试样的敏化值(DOS)都高于5%,表明其存在较高晶间腐蚀敏感性。时效UGS试样的DOS值远低于时效MGS试样,即相比于MGS试样,UGS试样具有更高的耐晶间腐蚀能力。

2.3 晶间腐蚀形貌

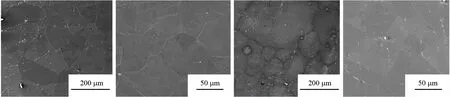

由图6可见:经固溶处理后的MGS和UGS试样的晶界较为清晰,MGS试样局部有轻微晶间腐蚀,UGS试样未见显著的晶间腐蚀。固溶态试样中所有晶界附近都没有M23C6碳化物析出,这是由于经1 200 ℃高温固溶后,晶界M23C6碳化物已完全溶解,晶界处无明显的贫Cr区。但由表1可知,C-5耐热钢的合金含量较高(约57%),其中Cr质量分数为22.2%,远高于304和316不锈钢,这导致MGS试样存在成分不均匀现象,少量晶界有贫Cr区,从而出现了轻微晶间腐蚀现象,在DL-EPR曲线中表现为反向扫描时出现较低的再活化峰。

表2 固溶态和时效态试样的敏化值(DOS)Tab. 2 DOS of solid solution samples and aged samples

由图6还可见:两种时效态试样出现了显著的晶间腐蚀,局部晶界出现了裂纹和孔洞。但时效态UGS试样的晶间腐蚀程度较MGS试样轻,这表明UGS试样的耐晶间腐蚀能力高于MGS试样,这与图5(b)中DL-EPR曲线分析结果一致。时效态304不锈钢进行DL-EPR测试也出现了晶间腐蚀特征,且晶粒越大,晶间腐蚀越严重[4]。而由图6(c)可见,粗晶和细小晶粒的晶界都出现了晶间腐蚀特征。

(a) 固溶态MGS (b) 固溶态UGS (c) 时效态MGS (d) 时效态UGS图6 固溶态和时效态C-5耐热钢试样经DL-EPR试验后SEM形貌Fig. 6 SEM morphology of solid solution samples (a,b) and aged samples (c,d) after DL-EPR testing

2.4 讨论

DL-EPR测试是一种可以快速、定量检测不锈钢晶间腐蚀敏感性的方法[17]。在一定量的侵蚀性离子和外加电位的作用下,不锈钢的表面会形成完整致密的钝化膜。不锈钢经过时效处理,有晶界M23C6碳化物析出,将会在晶界附近形成处贫Cr区,破坏完整致密钝化膜的连续性,当外加电位再次扫描到再活化区时,晶界处较为不完整的钝化膜开始溶解,使得再活化电流密度升高,图像上表现为再活化峰。研究显示[17-18],时效/敏化时间越长,不锈钢晶界处贫Cr越严重,钝化膜的保护性越差,再活化电流密度峰值越高,其DOS值越大。由DL-EPR曲线和SEM图分析可知,时效态UGS试样和MGS试样都发生较为严重的晶间腐蚀,但前者的晶间腐蚀程度低于后者,表明此时前者的晶界贫Cr程度小于后者。两组试样的成分、固溶和时效时间都相同,但晶粒尺寸分布和ΣCSL特殊晶界占比不同,因此,两组时效试样耐晶间腐蚀性能与晶粒尺寸和特殊晶界占比相关。

在MGS试样中,低ΣCSL特殊晶界(Σ≤29)主要位于粗晶和较大晶粒内部,粒径d≤55 μm晶粒内部几乎无ΣCSL晶界。而UGS试样的晶粒尺寸分布均匀,低ΣCSL晶界分布也较为均匀,即使粒径d≤55 μm晶粒内部仍包含特殊晶界。MGS试样的低ΣCSL晶界占比较低,且大多数Σ3特殊晶界位于粒径d≥55 μm晶粒中,对打断大角度晶界网络没有积极贡献。因此,时效态MGS试样的大角度晶界连续分布M23C6碳化物。而UGS试样的低ΣCSL特殊晶界占比高,特殊晶界会纵横交错,相遇连接在一起,打破了大角度晶界网络的连通性。故时效态晶粒均匀试样有部分大角度随机晶界处无M23C6析出相,见图4(b)。在其他类型奥氏体不锈钢中也观察到了经过晶界工程处理后,低ΣCSL晶界会打破大角晶界网络的连通性[16,19],这会对M23C6碳化物析出产生抑制作用,从而提高不锈钢的耐晶间腐蚀性能。

3 结论

(1) UGS试样的晶粒尺寸分布均匀,平均粒径76.2 μm。UGS试样的低ΣCSL特殊晶界(Σ≤29)占比远高于MGS试样,且特殊晶界分布均匀,打破了部分大角度晶界网络的连通性。而MGS试样的低ΣCSL特殊晶界主要分布于粒径d≥55 μm的晶粒中。

(2) 时效态MGS和UGS试样晶界上均有M23C6碳化物析出,前者沿着大角度晶界连续分布,后者部分晶界无M23C6碳化物析出。这主要由于UGS试样的Σ3特殊晶界打断了大角度晶界网络的连通性,对富Cr的M23C6析出具有一定的抑制作用。

(3) 时效态MGS和UGS试样均表现出晶界敏化特征,但UGS试样的耐晶间腐蚀能力高于MGS试样。