碳钢在油水混相介质中的CO2/H2S腐蚀行为

高 强,邱小庆,艾俊哲,梅 平

(1. 长江大学化学与环境工程学院,荆州 434023; 2. 中石化华北分公司工程技术研究院,郑州 450006)

随着油气钻采技术的进步,具有高含CO2与H2S的陆上深井、超深井和深海油气井不断被开发[1-5]。在复杂的井下环境中,井下液体与腐蚀性气体形成了复杂的混相体系,极易使油套管及设备发生严重的腐蚀、穿孔、断裂,降低其使用寿命,极大地影响了油气田的安全生产,造成巨大的经济损失和环境破坏[6-9]。在酸性油气田腐蚀研究中,CO2单独存在时的研究较为深入,国内外对于CO2腐蚀及防护的研究成果较多,形成了成熟的腐蚀防护体系[10-13]。虽然单独的H2S腐蚀在油气田中较为少见,但相关研究及防护措施却相对较多;随着油气资源的需求不断增加,同时含有CO2和H2S的油气井被逐步开发[14-16]。高含CO2和H2S的油气田具有极大的开发难度,二者共存条件下的腐蚀规律及机理非常复杂,且相关研究较少[17-19]。因此,研究油气田工况条件下,CO2、H2S腐蚀规律和机理,可为苛刻条件下的腐蚀研究提供参考及数据积累,也可为专业缓蚀剂的研究提供指导。

笔者采用电化学测试技术(极化曲线和电化学阻抗)、X射线光电子能谱(XPS)、扫描电子显微镜(SEM)等,研究了在3% NaCl盐水-5%凝析油体系中,油套管钢(N80)在不同CO2、H2S分压比[20](θ=PCO2/PH2S)条件下的腐蚀行为。

1 试验

1.1 试样及试剂

试验材料为油套管常用N80钢,化学成分见表1;试验所用药剂有NaCl、凝析油、无水乙醇、丙酮、环氧树脂,均为分析纯级。

表1 N80钢的化学成分Tab. 1 Chemical composition of N80 steel %

电化学测试用试样为圆柱形,工作面积为1 cm2,非工作面用环氧树脂封涂,室温固化24 h;工作面使用金相砂纸(600~2000号)逐级打磨,并以蒸馏水清洗、丙酮脱脂、无水乙醇除水后,放入干燥器中待用。

1.2 试验

1.2.1 电化学试验

采用上海晨华CHI660C电化学工作站对N80钢在不同CO2、H2S浓度条件下进行了极化曲线和电化学阻抗测试。使用三电极体系,以饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极。在50 ℃下,采用动电位扫描进行N80钢电极在溶液中的极化曲线测试,扫描电位为-0.2~+0.2 V(相对开路电位),扫描速率为0.5 mV·s-1。电化学阻抗的测试频率5 mHz~10 kHz,测试温度50 ℃。

电化学测试装置见图1,在密闭的电解池中装入试验溶液,即含5%(质量分数,下同)凝析油的3% NaCl水溶液,试验全程开启搅拌,使油水均匀互混。封闭电解池后,向电解池中充入一定量H2S,再充入CO2,充入N2维持适量总压,计算得出二者分压比。试验结束后,装置尾气经碱液吸收,再向电解池中充入N2,使装置内剩余气体输送至盛有碱液的容器中,与残余H2S气体完全反应。试验装置全程置于抽风系统中,人员配戴防毒面罩。

图1 电化学测试装置示意Fig. 1 Schematic diagram of electrochemical testing device

1.2.2 浸泡试验

将试样置于50 ℃油气水三相环境(不同θ的5%凝析油+3% NaCl溶液)中24 h后,取出试样, 蒸馏水冲洗,冷风吹干后,采用Quanta 200 型扫描式电子显微镜(SEM,荷兰FEI公司)分析试样表面状态及形貌,扫描电压为20 kV,放大倍数为20 000倍。

采用XSAM800型X射线光电子能谱仪(英国Kratos公司)分析N80钢腐蚀前后表面腐蚀产物的元素及化合物组成。

2 结果与讨论

2.1 极化曲线

由图2(a)可知,当θ<20时,随着θ增大,试样的自腐蚀电位略有负移。且随着θ增大,试样的腐蚀电流密度逐渐减小(见表2),表明在此区间内,试样的腐蚀主要由H2S控制,适当减小H2S的量有利于腐蚀控制。再者,腐蚀电位的降低表明试样的腐蚀阳极反应是一个快速过程,整个反应受阴极过程控制。

由图2(b)可见,当20<θ<500时,随着θ增大,试样的腐蚀电位变化无明显规律。由表2可知,试样的腐蚀电流密度在θ为200左右最大。在此区间内,试样的腐蚀由CO2/H2S共同控制,随着θ增大,腐蚀电流密度先增大后减小。

(a) θ<20 (b) 20<θ<500 (c) θ>500图2 试样在CO2/H2S共存的油气水三相介质中的极化曲线Fig. 2 Polarization curves of N80 steel in oil-gas-water medium with CO2/H2S

由图2(c)可见,当θ>500时,随着θ增大,试样的腐蚀电位变化规律性不明显,但θ大于700后,其腐蚀电位相对正移。由表2可知,θ大于500时,随θ的增大,试样的腐蚀电流密度增大,由CO2腐蚀主导。随着CO2分压增大,溶液中H2CO3含量增加,腐蚀介质的pH降低,附加阴极反应增强,H+的去极化作用加强,阳极溶解也加速,腐蚀速率增大。这导致金属表面易形成Fe2+过饱和溶液层,促进形成FeCO3等腐蚀产物膜,但升高CO2分压会引起内应力过大,破坏腐蚀产物膜,使其不能很好地保护金属基体[21]。所以,θ越大,N80钢的腐蚀越严重。

表2 极化曲线拟合结果Tab. 2 Fitting results of polarization curves

2.2 电化学阻抗谱

图3所示为 N80钢在含不同量H2S的饱和CO2(1 440 mg/L)试验溶液中的电化学阻抗谱,采用图4所示等效电路图R(QR)进行拟合[22]。图中CPE代表常相位角元件,Rs代表电解质溶液电阻,Rc代表传质电阻,拟合所得各参数见表3。

图3 N80钢在含不同量H2S的饱和CO2(1 440 mg/L)试验溶液中的电化学阻抗谱Fig. 3 EIS of N80 steel in saturated CO2 (1 440 mg/L) test solution with different content of H2S

图4 拟合等效电路图Fig. 4 Equivalent circuit of fitting

由图3和表3可知,随H2S含量的增加,容抗环增大,传质电阻Rc增大,腐蚀反应阻力增大,抗腐蚀能力增大,表明腐蚀产物的形成阻碍了腐蚀反应的阴、阳极过程。随着H2S含量的增大(即随着θ减小),N80钢腐蚀减弱,这与极化曲线测试结果一致。

表3 电化学阻抗谱拟合结果Tab. 3 Fitting results of EIS

2.3 腐蚀形貌

由图5(a)可知,当θ<20时,腐蚀后N80钢表面腐蚀产物结构较为完整致密,晶形为针状,是典型的硫化亚铁或多硫化铁晶体形貌(FeS和FeS1-x);

由图5(b)可知,当200<θ<500时,腐蚀后N80钢表面有晶体产物层覆盖,腐蚀产物的竞争形成导致腐蚀产物结构多样,晶形也不尽相同。图5(b)是典型的硫化亚铁或多硫化铁晶体竞争形成的结果;图5(c)则是以碳酸亚铁为主的竞争覆盖产物。对比图5(b)和(c)可知,硫化亚铁或多硫化铁竞争吸附的钢片表面覆盖膜比较致密,缺陷小,保护性较好,而碳酸亚铁膜在此环境中形成的膜层较为疏松,保护性较差。碳酸亚铁膜在钢表面的覆盖阻碍了硫化亚铁或多硫化铁晶体的覆盖,在钢表面形成多处缺陷,腐蚀较为严重。

(a) θ=9.63

(b) θ=300

(c) θ=82

(d) θ=780图5 试样在不同θ试验溶液中经过24 h浸泡后的表面SEM形貌Fig. 5 Surface SEM morphology of samples after immersion in the test solution with different θ for 24 hours

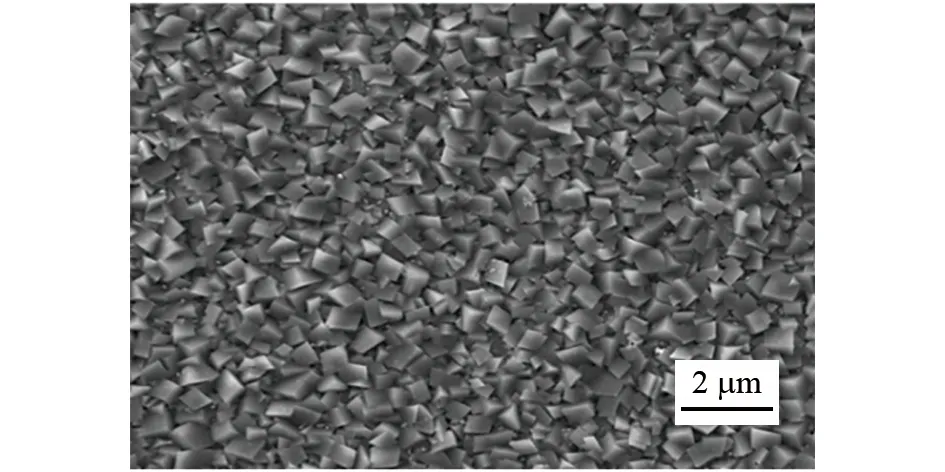

由图5(d)可知,当θ>500时,腐蚀后N80钢表面出现疏松、不均匀的腐蚀膜,腐蚀产物呈立方体或棱形状堆积,与碳酸亚铁晶体形状相似,这与CO2腐蚀特征相似;SEM分析说明当θ>500时,腐蚀主要由CO2控制。

2.4 腐蚀产物成分

由图6及表4可见:当θ<20时,腐蚀后N80钢表面腐蚀产物的主要成分为FeS和FeS1-x,并含有少量的FeCO3和Fe3O4;当20<θ<500时,腐蚀后N80钢表面腐蚀产物膜的主要成分为FeS(或FeS1-x)和FeCO3;当θ>500时,腐蚀后N80钢表面腐蚀产物膜的主要成分为含少量Fe3O4的FeCO3膜。

(a) θ=9.63 (b) θ=300 (c) θ=780图6 试样在不同θ试验溶液中经过24 h浸泡后的表面XPS分析结果Fig. 6 XPS analysis results of samples after immersion in the test solution with different θ for 24 hours

表4 在不同θ试验溶液中经过24 h浸泡后,试样表面腐蚀产物的成分Tab. 4 The composition of corrosion products on the surface of the sample after 24 hours of immersion in different test solutions with different θ

综合上述研究结果,在所研究的CO2/H2S分压比范围内,碳钢腐蚀呈现了较为复杂的变化趋势。其原因推测为:当θ小于20时,腐蚀主要为H2S控制,此时相对越少量的H2S更有利于生成致密的FeS(或FeS1-x)膜,降低碳钢腐蚀速率; 当20<θ<500时,腐蚀由H2S与CO2共同控制,但当20<θ<200时,CO2腐蚀竞争占优,由于优先形成了疏松的FeCO3膜,腐蚀速率增大,当200<θ<500时,H2S腐蚀竞争占优,在金属基体优先形成致密的FeS(或FeS1-x)膜而使腐蚀减缓;当θ>500时,腐蚀则转变为主要由CO2控制,腐蚀产物为大量疏松FeCO3覆盖层,且内应力的增大破坏了腐蚀产物膜的完整度,其对金属基体的保护变差,因而腐蚀加剧。

3 结论

(1) 电化学阻抗试验表明在饱和CO2溶液中,随H2S含量的增加,N80钢的腐蚀阻力增大。

(2) 当θ<20时,随θ增大,N80钢的腐蚀电流密度逐渐减小,腐蚀主要由H2S控制,钢片表面主要生成了FeS(或FeS1-x)。

(3) 当20<θ<500时,随θ增大,N80钢的腐蚀电流密度先增大后减小,在θ为200左右出现极大值,腐蚀由CO2和H2S共同控制,钢片表面主要生成了FeCO3和FeS(或FeS1-x)。

(4) 当θ>500时,随θ增大,N80钢的腐蚀电流密度增大,腐蚀由CO2控制,钢片表面主要生成了FeCO3膜,并含有少量的Fe3O4。