316H在NaCl-KCl-MgCl2熔盐中的腐蚀行为

刘华剑,陈冰川,艾 华,杨新梅,周兴泰

(1. 中国科学院上海应用物理研究所,上海 201800; 2. 中国科学院大学,北京 100049)

聚光型太阳能热发电系统(CSP)[1],自20世纪80年代发展至今,其传蓄热介质经历了水/水蒸汽-空气-液态金属-导热油-熔融盐的变化过程[2-3]。目前,CSP电站使用的熔盐主要为NaNO3-KNO3和NaNO3-KNO3-NaNO2两种硝酸盐,其最高使用温度为600 ℃[3-5]。2017年美国国家可再生能源实验室(NREL)提出了具有更高运行温度(≥700 ℃)和发电效率的第三代CSP技术研发路线[1]。700 ℃以上的运行温度,导致现有硝酸盐体系不能满足使用需求,需要发展具有更高热稳定性的熔盐(氯化物)。早在2012年,美国能源部(DOE)的“sunshot”项目计划,就将氯化物熔盐作为研究重点,并开发了一系列熔盐产品[6]。

氯盐最大的缺点是对合金材料具有强腐蚀性[7-12],若能解决这一问题,氯盐在新一代CSP系统中作为传蓄热介质具有非常好的应用前景。近年来,氯盐腐蚀控制引起了世界各国学者越来越多的的关注。AMBROSEK[13]研究了利用CCl4和Mg净化的KCl-MgCl2熔盐的腐蚀性,结果表明:CCl4和Mg可以显著降低熔盐中的杂质含量,降低熔盐的腐蚀性。WILLIAMS等[14]采用液态金属饱和熔盐来达到净化的目的。DING等[15]研究了310SS,In 800H和哈氏C-276合金在添加Mg的NaCl-KCl-MgCl2熔盐中的腐蚀行为。结果表明:添加Mg不仅可以显著降低熔盐的腐蚀性,还会在合金表面沉积MgO。GARCIADIAZ等[16-17]发现向MgCl2-KCl(32-68,mol%)熔盐中加入1.15%(摩尔分数) 金属Mg,可以大幅降低该氯盐对Haynes 230合金的腐蚀,腐蚀速率低于15 μm/a。目前,基于添加金属Mg的氯盐纯化和腐蚀控制技术基本处于实验室研究阶段,相关工艺还不成熟,不具备规模化推广使用的条件。

笔者分别采用静态和动态腐蚀试验方法,对比研究了金属Mg对700 ℃ NaCl-KCl-MgCl2熔盐体系的腐蚀抑制作用,通过小规模的腐蚀回路进行验证,探寻该工艺的放大路线可行性。

1 试验

1.1 材料制备

试验材料为316H板材,经线切割加工为两种尺寸:15 mm×10 mm×3 mm的试样用于静态腐蚀试验;15 mm×5 mm×3 mm的试样用于动态回路管道内的动态腐蚀试验。采用氧化铝水磨砂纸(200~1 500号)逐级打磨试样表面并抛光后,经自来水、去离子水和无水乙醇超声清洗,冷风吹干,干燥后保存备用。静态腐蚀浸泡试验用外层坩埚及动态腐蚀回路管道均采用316H钢。试验用316L和316H材料均由浙江久立集团股份有限公司提供,具体成分见表1。

表1 合金的化学组分Tab. 1 Chemical composition of alloy %

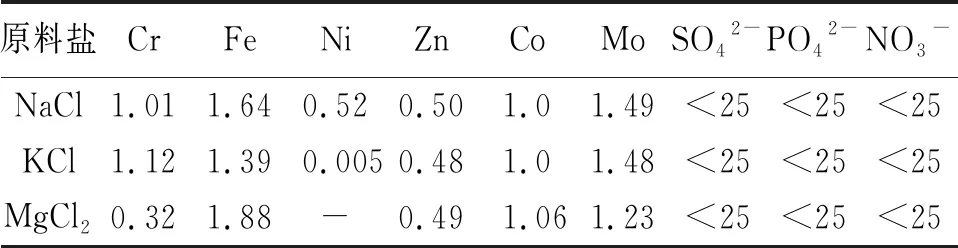

试验采用NaCl-KCl-MgCl2共晶盐,其中NaCl,KCl和MgCl2三种盐的质量分数分别为24.53%,20.48%和54.99%,主要杂质离子含量见表2。三种原料盐经低温烘烤脱水,然后升温至550 ℃熔化后按比例配制成共晶盐。试验所用熔盐分两种:一种为未净化处理盐(按上述过程熔融制备);另一种是净化处理熔盐,即在上述工艺过程中加入适量金属Mg净化处理制得。

表2 三种原料盐的主要杂质离子含量Tab. 2 Main impurity ion content of three raw material salts mg/L

1.2 试验方法

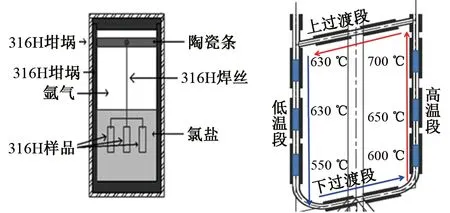

静态腐蚀试验过程如下:用不锈钢丝将试样悬挂在316H坩埚内,在惰性气氛保护手套箱内分别加入120 g未净化和净化处理的熔盐,焊接密封后放于700 ℃高温炉中进行1 000 h腐蚀浸泡试验。动态腐蚀试验过程如下:用不锈钢丝将试样悬挂于腐蚀回路的高低温两个管段内,腐蚀浸泡周期为2 000 h,回路的熔盐使用量约3 kg,高温段最高温度700 ℃,低温段最低温度550 ℃,温差150 ℃。静态和动态腐蚀试验用坩埚和动态腐蚀回路示意如图1所示。

(a) 坩埚 (b) 回路图1 静态腐蚀试验用坩埚和动态腐蚀试验用回路示意Fig .1 Schematic diagram of crucible for static corrosion test (a) and circuit for dynamic corrosion test (b)

腐蚀试验结束后,先用自来水对试样进行超声清洗,去除表面黏附的熔盐,再依次用去离子水和无水乙醇超声清洗,冷风吹干后称量,计算试样的单位面积质量损失。在各种环境中均采用三个试样,排除异常点后求平均值。

利用扫描电子显微镜(SEM)观察腐蚀后试样截面和表面形貌及试样截面的腐蚀深度,并结合能谱分析法(EDS)进行元素分析检测;利用电感耦合等离子体发射光谱仪(ICP-OES)分析腐蚀前后熔盐中主要合金元素含量。

2 结果与讨论

2.1 腐蚀质量损失

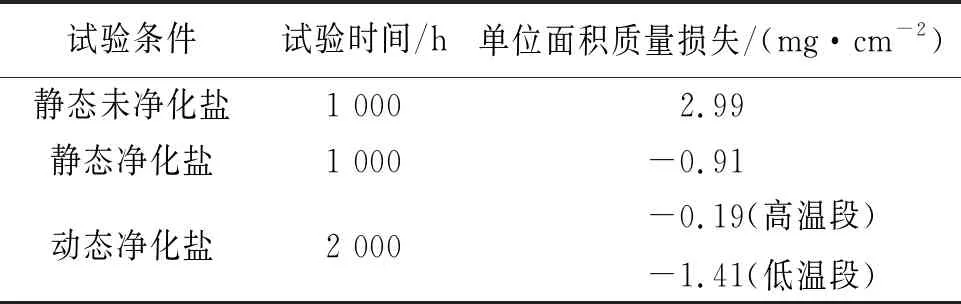

由表3可见:在未净化熔盐中经过1 000 h腐蚀后,试样质量减少;在净化氯盐中经过1 000 h腐蚀后,试样质量增加。经过1 000 h静态腐蚀后,试样单位面积质量增加约为0.91 mg/cm2,经过2 000 h动态腐蚀后,高温段试样单位面积质量增加约为0.19 mg/cm2,低温段试样单位面积质量增加约为1.41 mg/cm2。

表3 316H试样在不同试验条件下的单位面积质量损失Tab. 3 Mass loss in per unit area of 316H specimen under different test conditions

2.2 腐蚀试验后的熔盐组分

结合316H合金组分,利用ICP-OES对1 000 h静态腐蚀试验后的熔盐主要元素含量进行测试,结果见表4。

表4 试验前后熔盐的主要元素含量Tab. 4 The main element content of molten salts before and after the experiment mg/L

由表4可见:试验后熔盐中的Fe、Cr、Ni和Mn四种主要元素含量均有所增加,表明腐蚀过程中组分元素会自基体向熔盐扩散溶解;在净化盐中,Fe的含量与在初始熔盐中的相当,而熔盐中的Cr含量随着浸泡时间的延长而增多,这表明在Mg的作用下316H的腐蚀主要是Cr的溶解析出;对比净化熔盐和原始盐,腐蚀试验后未净化熔盐中的四种元素含量均出现增多, 其中以Fe和Cr增加较为显著,表明316H在熔盐中的腐蚀以活性元素Cr、Fe向熔盐中溶解为主。

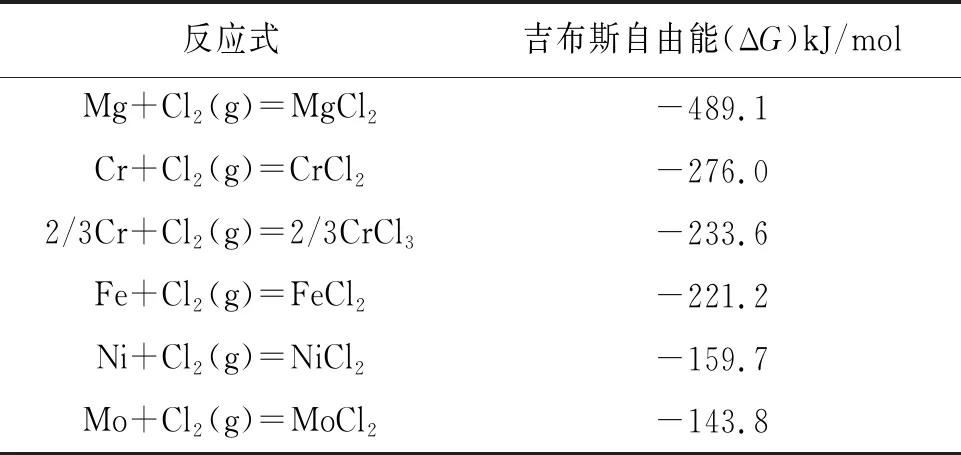

由表5可见:Cr、Fe、Ni、Mo在氯盐中的稳定性由大到小为:Mo>Ni>Fe>Cr,其中Cr在氯盐中最活泼,容易被腐蚀溶解形成Cr2+,316H腐蚀主要为Cr的溶解腐蚀。在NaCl-KCl-MgCl2熔盐体系中,MgCl2为最活泼组元,可能的腐蚀反应机理为MgCl2在加热脱水时,发生水解反应,产生HCl,然后活性组分Cr与HCl反应形成可溶性CrCl2溶解到熔盐中,对于316H,基体Fe的活性仅次于Cr,因此也会有Fe与HCl反应形成FeCl2,且存在少量的Ni参与反应生成NiCl2。具体腐蚀反应见式(1)~(4)。

MgCl2+H2O=MgOHCl

(1)

MgOHCl=MgO+HCl

(2)

Cr+2HCl=CrCl2+H2

(3)

Fe+2HCl=FeCl2+H2

(4)

表5 700 ℃下,氯化物的吉布斯生成自由能(ΔG)(根据HSC 6.0计算)Tab. 5 ΔG of various chlorides at 700 ℃ (calculate based on HSC 6.0)

2.3 微观形貌和元素分布

2.3.1 静态腐蚀后的微观形貌和元素分布

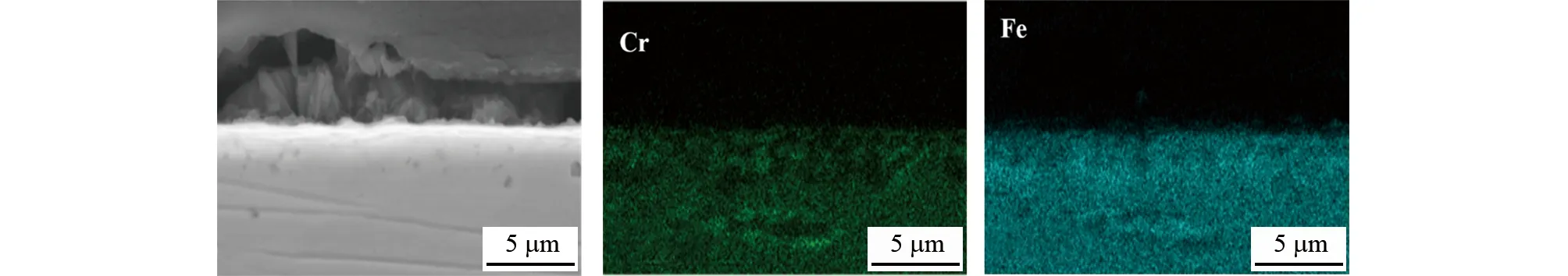

由图2可见:在未净化盐中腐蚀后,316H发生明显的晶间腐蚀,腐蚀深度约为80 μm。在试样晶界处,Cr和Fe元素因溶解析出呈现扩散分布,Ni元素呈现富集,晶界处沉积有MgO,MgO为MgCl2的水解产物。

(a) SEM形貌 (b) Cr (c) Fe

(d) Ni (e) Mg (f) O图2 在未净化熔盐中腐蚀后,试样的截面SEM形貌及元素分布Fig .2 SEM morphology (a) and elemental distribution (b-f) of the cross-section of the sample after corrosion in raw molten salt

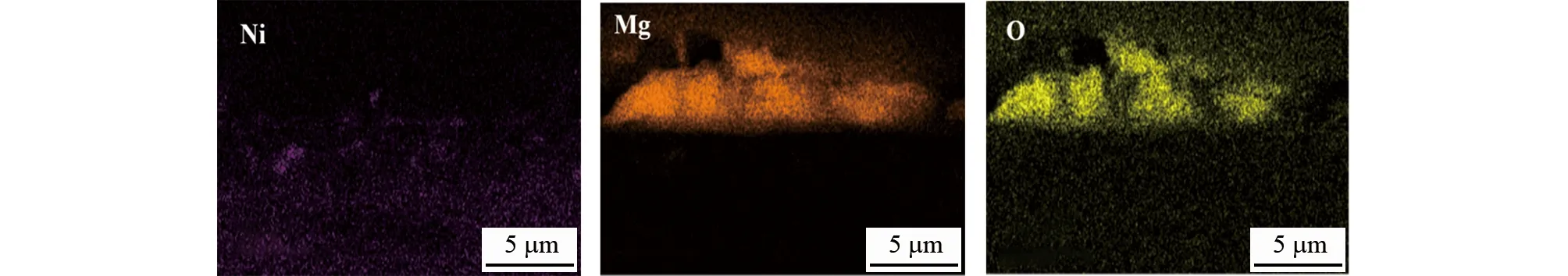

由图3可见:在净化盐中腐蚀后,316H呈现均匀腐蚀特征,无晶间腐蚀现象,表明在净化氯盐中,316H合金具有优异的耐蚀性。元素分析结果表明,试样截面有厚约3 μm的贫Cr层和富Fe层。推测这是由于316H坩埚内壁氧化性杂质溶解进入熔盐形成腐蚀产物,之后腐蚀产物与不锈钢表面发生置换反应形成Fe沉积层和贫Cr层,因此试样的质量变化是由316H不锈钢中Cr元素的溶解和表面Fe沉积共同作用的结果,在长时间浸泡过程中316H不锈钢表现为质量增加。

2.3.2 动态腐蚀后的微观形貌和元素

由图4和5可见:在自然循环腐蚀回路(高温段)中腐蚀2 000 h后,试样基体形成了以Fe、Cr、Ni元素扩散溶解为主的腐蚀区域,且形成了厚约6 μm的贫Fe、Cr、Ni层;同时,在试样表面局部沉积有MgO。

(a) SEM形貌 (b) Cr (c) Fe

(d) Ni (e) Mg (f) O图4 在自然循环腐蚀回路中腐蚀2 000 h后试样的截面形貌和元素分布(高温段)Fig .4 Cross section morphology (a) and element distribution (b-f) of the sample after 2000 hours of corrosion in a natural circulation corrosion circuit (high temperature range)

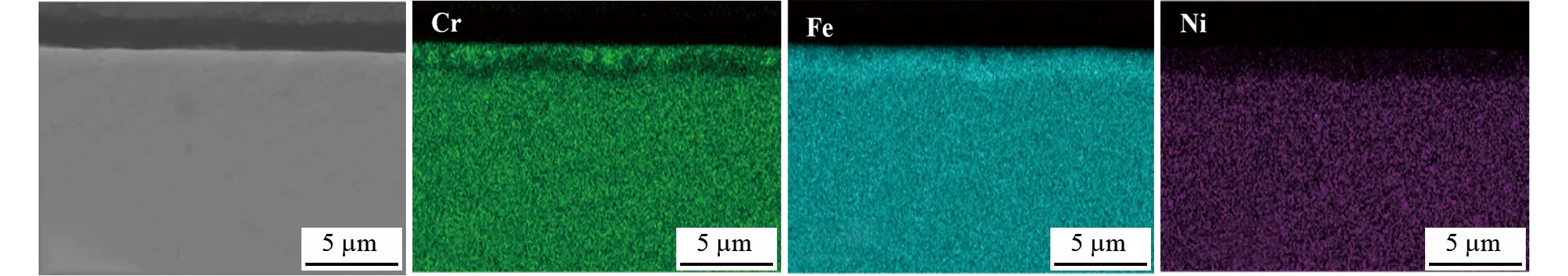

由图5还可见:在自然循环腐蚀回路(低温段)中腐蚀2 000 h后,316H基体外侧有厚约2 μm的沉积层,主要由Cr和Fe元素组成,同时316H基体发生了腐蚀,腐蚀区域呈现贫Cr层。对比图4和5可见,试样在回路高温段主要表现为Cr和Fe的溶解,低温段表现为Cr和Fe的沉积。根据腐蚀形貌和元素分布推测试样在回路中的腐蚀可能主要发生在试验初期,是由熔盐中的氧化性杂质引起的,因此在回路高温段和低温段靠近基体处均出现了由活性元素析出溶解产生的腐蚀层。

(a) SEM形貌 (b) Cr (c) Fe (d) Ni 图5 在自然循环腐蚀回路中腐蚀2 000 h后试样的截面形貌和元素分布(低温段)Fig .5 Cross section morphology (a) and element distribution (b-d) of the sample after 2000 hours of corrosion in a natural circulation corrosion circuit (low temperature range)

根据扩散公式可知Cr的扩散系数D随温度升高而增加,金属元素在卤化物熔盐中的平衡溶解浓度也随温度的升高而增加。

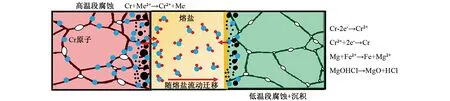

在高温区,Cr的扩散系数和在熔盐中的饱和溶解度较高,造成高温段试样腐蚀严重,Cr元素扩散至界面溶解至熔盐中,随熔盐沿管道流至低温段。低温段试样的扩散系数和溶解度相对较低,熔盐中Cr离子含量偏高,容易被还原析出沉积。腐蚀初期,整个熔盐体系杂质较多,MgCl2在高温下会水解,产生HCl,加速材料腐蚀,综上,试样在回路高温段发生活性元素Cr、Fe溶解,在低温段发生如图6所示熔盐腐蚀和活性元素的冷却析出沉积。

图6 试样在动态回路中的腐蚀反应机理示意图Fig. 6 Schematic diagram of corrosion reaction mechanism of the sample in dynamic circuit

3 结论

(1) 316H在熔盐中的腐蚀主要是活泼元素Cr和Fe的溶解,腐蚀后试样表面形成贫Cr、Fe层,腐蚀严重的区域出现晶间腐蚀特征。在动态腐蚀回路中,试样在高温段发生活性元素Cr和Fe的溶解,低温段同时发生Cr和Fe的溶解和沉积。

(2) 向熔盐中添加1 000 mg/L金属Mg可以有效抑制316H在氯化物熔盐中的腐蚀。添加Mg后容易在试样表面沉积MgCl2的水解产物MgO。