基于Ventsim的大白阳金矿通风系统优化

付文姜,贾志伟,魏 慧

(1.中国黄金集团有限公司; 2.长春黄金研究院有限公司)

引 言

通风系统是矿山生产开拓阶段的主要设计内容之一,通风质量的好坏直接影响着矿山的生产安全[1]。在矿山生产过程中,通风系统主要承担着排出工作面炮烟、有害气体,降低采场、掌子面等工作集中区域的温度、湿度等工作,随着采掘深度的不断增加,深井热害问题日益严重[2],通风工作也变得越来越重要。但在施工过程中,受矿体实际赋存状态影响,巷道掘进不可能完全遵循设计,便会造成通风系统整体上的改变。其次,采空区塌陷、巷道分支过多、通风管路老化、通风构筑物破损等问题,都可能造成通风系统漏风[3-4],致使风流不能抵达工作面,或者到达工作面的风量不满足设计要求,达不到理想的通风效果。因此,合理设计和优化通风系统,是改善矿山工作环境、缓解矿山压力的重要手段。

本次研究以河北大白阳金矿有限公司(下称“大白阳金矿”)在矿井通风方面存在的技术难题为对象,运用Ventsim通风模拟软件对通风系统进行通风网络解算与动态模拟,对矿山通风系统进行优化研究,提出一种安全、高效的通风系统优化方式,为矿山解决实际问题。

1 工程背景

1.1 现有通风系统

大白阳金矿位于河北省张家口市宣化区,韩家沟矿区是大白阳金矿的主要生产矿区,采用平硐开拓方式,采矿工艺主要为全面采矿法和房柱采矿法。矿山设计采用抽出式机械通风方式,新鲜风流由1 770 m、1 765 m和1 725 m平硐分别进入矿井,在吹扫各水平采掘工作面后,污浊风流在主扇风机负压作用下由东西风井排出地表。

Au15-1矿体开采时风机布置形式为侧翼并列式,风流路线为:YSH3平硐—中段运输巷—上山—脉内联络巷—出矿穿—回采工作面—边界行人通风上山—1 765 m回风巷—回风联巷—TFXJ斜井。

Au15-2和Au15-3矿体开采时风机布置形式为侧翼并列式,风流线路为:YSH3平硐—中段运输巷—上山—脉内联络巷—出矿穿—回采工作面—边界行人通风上山—1 765 m回风巷—回风联巷—TFXJ斜井。

Au16-4矿体开采时风机布置形式为单翼对角式,风流线路为:YSH2平硐—1 765 m运输巷—上山—脉内联络巷—边界行人通风上山—矿块脉内联络巷—出矿穿—回采工作面—1 765 m回风巷—纵10平巷—横16平巷—1 765 m回风巷—回风联巷—TFXJ斜井。

采场采用压入式机械通风,在新鲜风流巷道入风口15 m处安设YBT-11A局扇,风筒采用矿用阻燃式风筒,直径不小于400 mm,随工程延伸,将风筒接至距工作面8 m处,局扇功率11 kW,风量不低于4 m3/(min·人),新鲜风流经局部扇风机+风筒送入工作面,污风从块段汇至主运输巷道,由主扇排出地表。

1.2 通风系统存在的主要问题

对大白阳金矿韩家沟矿区主要生产水平相关通风工程、生产作业面进行了标定测试,通过现场勘查和通风测试发现,其通风系统存在的主要问题如下:

1)1 765 m水平西风井工程断面过小,仅φ40 cm,同时在井底与巷道连接处安装有1台FBY-18.5局扇风机,不利于发挥矿井主回风作用。

2)东风井作为矿区主回风井,安装有1台30 kW的K45-6-NO.13矿用轴流式风机,底部回风联络巷道距1 770 m平硐仅100多m,不利于发挥东风井主扇风机回风作用,同时东风井主扇风机功率也偏小。

3)通达地表的平硐口数量多达10余处,外部大气环境对通风具有很大干扰。

4)井下存在大量的采空区,采空区塌落造成的漏风较为严重。

针对上述存在的问题,本次研究基于Ventsim通风模拟软件,对矿区通风系统进行优化,合理调控井下风流,改善井下作业环境。

2 通风系统优化方案

2.1 需风量计算

矿井总风量应等于矿井需风量乘以矿井需风量备用系数K,K值可取1.20~1.45。矿井需风量(Q)应按回采工作面需风量(Qh)、备用工作面需风量(Qj)、掘进工作面需风量(Qd)和独立通风硐室需风量(Qt)的总和进行计算[5]:

Q=∑Qh+∑Qj+∑Qd+∑Qt

(1)

其中:

1)硐室型采场风速不应小于0.15 m/s。

2)巷道型采场风速不应小于0.25 m/s。

3)电耙道和二次破碎巷道风速不应小于0.5 m/s。

4)无轨装载设备作业的工作面风速不应小于0.4 m/s。

结合矿山生产现状和未来发展趋势,以满足全矿满负荷生产能力为基础,根据矿山房柱采矿法采场、采切作业面、残采作业面及探矿工作面的最小排尘风速对矿井所需风量进行计算,根据采掘计划表进行统计计算全矿需风总量应不小于53.76 m3/s。

2.2 风量校核

1)按井下同时工作最多人数所需风量校核[6]。

Q=nQi

(2)

式中:n为井下同时工作最多人数,本次取120人;Qi为人均供风量(m3/min),一般供风量应不少于4 m3/(min·人)。

经计算:Q=480 m3/min。矿井风量完全能满足井下同时工作最多人数所需风量的要求。

2)按万吨耗风量校核。万吨耗风量计算如下:

Y=Q/A

(3)

式中:A为矿井年产量,A=26.4万t;Y为万吨耗风量(m3/(s·万t))。

经计算,大白阳金矿万吨耗风量为2.04 m3/(s·万t),符合设计规范的规定。

2.3 通风方案比选

根据大白阳金矿矿井通风系统现状及存在问题,在反复深入现场调查研究、收集相关图纸和资料、了解矿井生产和通风基本情况的基础上,结合类似矿山经验[7-9],设计选用了下列3种可行的通风方案:方案Ⅰ,分区1725补风抽出式通风系统;方案Ⅱ,东风井主回风的分区通风系统;方案Ⅲ,东、西风井均衡回风的分区通风系统。

2.3.1 方案Ⅰ

采用分区1725补风抽出式通风系统方案,将矿井通风系统分为2个分区。其中,1 725 m中段为一个分区,1 765 m中段为另外一个分区。2个分区之间通过斜井连接,风流方向为1 765 m中段→1 737 m溜井→1 725 m中段。

1 725 m中段分区由1 725 m平硐进风,经主运输巷道进入采场清洗作业面,然后回到主运输巷道,由西风井排出地表;1 765 m中段分区由1 765 m平硐口、1 770 m、1 776 m和1 792 m等通地表口进风,经主运输巷道进入采场清洗作业面,然后回到主运输巷道,由东风井排出地表;1 765 m中段到1 725 m中段,新鲜风流由1 765 m中段引入至1 737 m处溜井,稀释污风并排出到1 725 m中段,最终经过西风井排至地表。东回风井井下、西回风井井下设置风机,并且西风井井筒断面直径刷大至2.5 m。

该方案优点为:①充分利用原有通风井巷,减少通风井巷工程费用;②主扇风机安装在井下,排烟速度快;③将1 765 m中段新鲜风流引入到1 725 m中段,实现了需风量的补充,利于1 725 m中段生产安排;④1 725 m、1 765 m中段连通斜井有新鲜风流。

该方案缺点为:①1 737 m放矿溜井处柴油尾气与卸矿粉尘对1 725 m中段生产有一定的影响;②主扇风机安装、检修、管理相较于地表安装不方便;③各分区通风线路较长,由于采空区较多,密闭不严容易漏风。

2.3.2 方案Ⅱ

采用东风井主回风的分区通风系统方案,将大白阳金矿井下通风系统整体划分为8个区域,综合进风口、回风口及主要作业区域的位置分布,1,2,3区域回风以西风井为主,4,5,6,7,8区域回风以东风井为主,形成完整的地下通风系统。考虑到现有工程、采场及采空区的位置,重新对主扇风机进行选型计算后,形成完整的通风系统。

该方案优点为:①减小了西风井回风压力,设备更换费用少;②1 725 m主巷、1 765 m主巷、1 770 m主巷进风,有利于降低矿井通风阻力;③主扇风机安装在井下,维护费用少,管理简单、方便。

该方案缺点为:①东、西区回风量根据东、西区生产能力均衡回风较难,采场回风路线较为复杂,增大了通风风阻;②工作面距离主扇风机较远,沿途风量损耗较大。

2.3.3 方案Ⅲ

采用东、西风井均衡回风的分区通风系统方案,将大白阳金矿井下通风系统整体划分为几个区域,综合进风口、回风口及主要作业区域的位置分布,以此规划形成完整的地下通风系统。考虑到现有工程、采场及采空区的位置,需要对主扇风机进行重新选型计算,最终形成完整的通风系统。

该方案优点为:①充分利用原有通风井巷,减少通风井巷工程费用;②1 725 m主巷、1 765 m主巷、1 770 m主巷进风,有利于降低矿井通风阻力;③主扇风机安装在井下,维护费用少,管理简单、方便;④东、西区回风量可根据东、西区生产能力均衡回风,采场回风路线无需折返,减少了通风风阻;⑤工作面距离主扇风机较近,沿途风量损耗较小,同时解决了粉尘与柴油设备尾气对井下空气环境的影响。

该方案缺点为:①西风井排风压力较大,目前的通风设备不能满足使用需求,需更换设备;②增加了1 765 m中段横8-13,纵10-13区域的通风压力,需增加局扇风机解决;③由于原有的设备需要更换,需要投入一定的工程满足设备需求。

2.3.4 方案优选

根据以上分析和大白阳金矿开拓采准巷道布置情况及通风系统现状,考虑到井下部分区域柴油尾气及粉尘浓度高、边远采掘工作面进风困难及采空区漏风严重等问题,经过充分研究比较,确定方案Ⅲ为最优方案。该方案保持大白阳金矿通风系统整体两翼对角式不变,针对矿井多中段多区域同时作业的特点及生产分布情况,将作业中段分为8个相互独立的通风分区,风流互不干扰,实行用风段分区具有风路短、阻力小、漏风少、网络简单、风流易于控制、各分区调节方便等优势,适用于大白阳金矿当前的通风系统优化。具体分区情况如下:

1)1区:1 725 m中段横14-17,纵8-12。这一通风区域以探矿工程和采场为主,通风线路为PD161/2—(6-12)→PD3斜井→1 765 m中段→西风井。

2)2区:1 765 m中段横8-13,纵10-13。这一通风区域以采切工程和采空区为主,通风线路主要是1 765 m巷道→三#岔→CM10巷道→西风井。

3)3区:1 765 m中段、1 776 m水平及1 765 m中段3#斜井,其中3#斜井为独头,横5-7,纵12-16。这一通风区域以采空区为主,暂时没有工作面,通风线路主要是1 776 m中段巷道→西风井。

4)4区:1 813 m水平及1 792 m水平横2-12,纵0-4。这一通风区域以采空区为主,暂时没有工作面,通风线路主要是1 813 m中段巷道→东风井。

5)5区:1 725 m中段通往1 737 m水平横11-15,纵3-6。这一通风区域以采场和采空区为主,通风线路主要是1 725 m中段巷道→1 737 m中段巷道→1 765 m中段→东风井。

6)6区:1 765 m中段横12-17,纵E2-40。这一通风区域以采场和采空区为主,通风线路主要是1 765 m巷道→CM16东→1 770 m巷道→东风井。

7)7区:1 745 m水平横15-17,纵4-6。这一通风区域以采空区为主,目前没有作业面,采空区采用崩落采矿法与自然冒落采矿法进行了处理,主要巷道已封闭。

8)8区:1 725 m中段横14-17,纵6-8。这一通风区域以地探工程和采场为主,通风线路主要是PD161/2—(6-12)→11#斜井→1 765 m中段→西风井。

由于1区和8区属于重点工作区域,柴油尾气和粉尘浓度较高,因此作为重点通风分区,设置独立回风路线。

3 通风网络解算

自金属矿山存在以来,井下通风一直是地下矿井最关心的基本问题之一。随着电脑硬件的不断升级,依靠手动计算的原始通风网络解算方式逐渐被计算机取代。Ventsim通风模拟软件是一款自动化程度极高的三维通风仿真软件系统,基于独立平台,具有良好的兼容性,可以非常方便地导入其他矿井设计软件或通风软件的基础数据[10-11]。为探究大白阳金矿分区通风的具体效果,利用Ventsim通风模拟软件对通风网络进行解算,验证方案的可行性。

3.1 矿山热环境参数

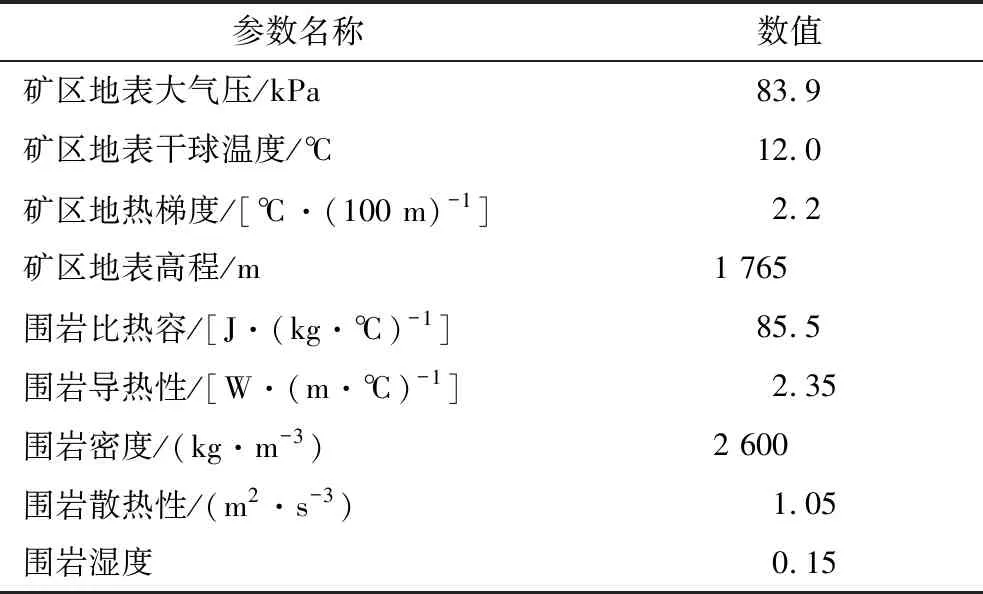

根据大白阳金矿韩家沟矿区矿井通风系统优化方案,结合矿区地质资料及现场实测结果,对大白阳金矿热环境(自然风压)模拟参数进行统计,结果见表1。

表1 热环境(自然风压)模拟参数

3.2 矿井通风网络解算及分析

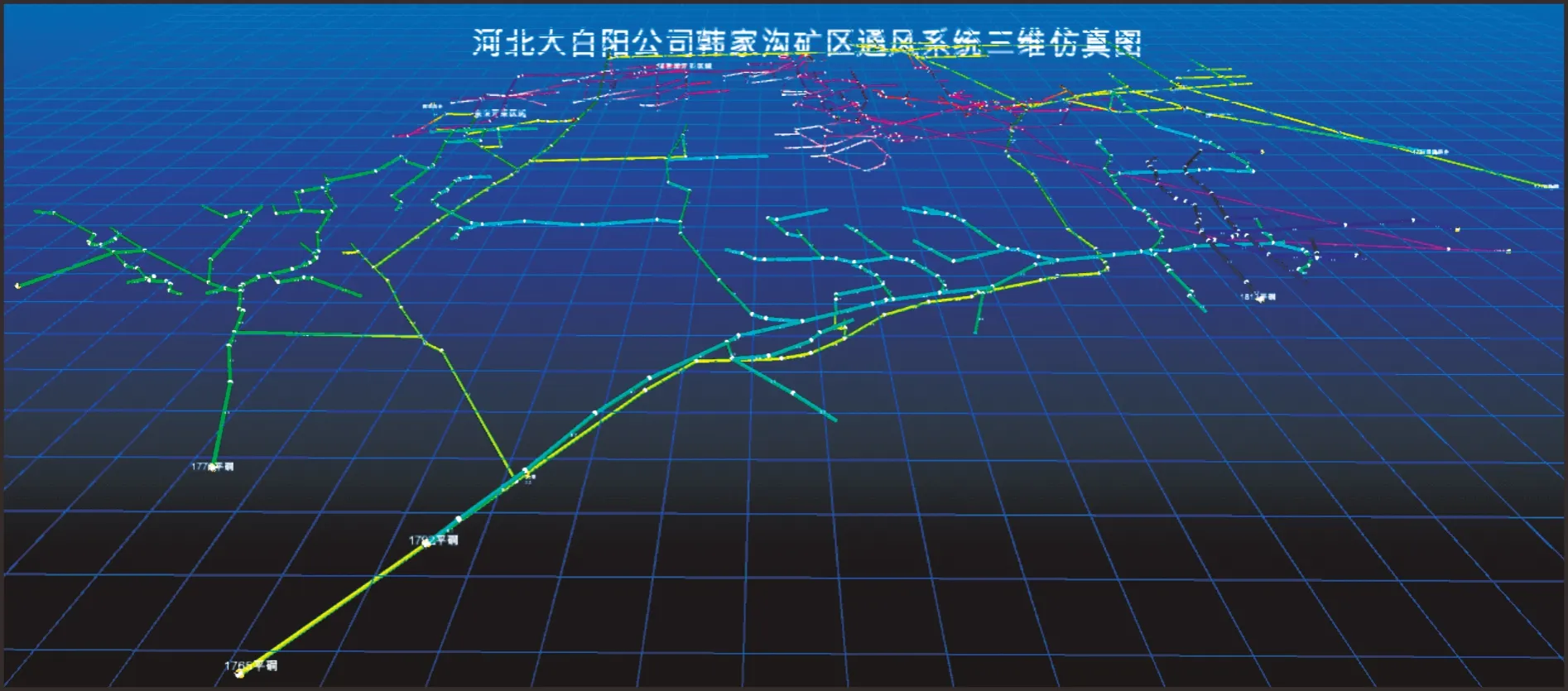

运用Ventsim通风模拟软件建立矿井通风三维模型。具体建模步骤如下:

1)打开Ventsim通风模拟软件,选择导入巷道中心线,并转化为实体巷道,在“Z偏移”选项中输入巷道标高值,依次建立各水平风路实体模型。

2)根据主井筒、通风井出口位置,依次绘制实体风路,同时对整个实体模型中相邻风路进行统一绑定、简化或合并处理。

3)根据矿山工程实际,分别设置巷道断面类型、尺寸参数及巷道摩擦系数,对独头巷道设置“末端不闭合”,对通往地表出口井筒设置为“连接到地表”。

4)结合矿山通风阻力实测结果,设置主要巷道通风阻力参数及通风构筑物、风机动力等参数,完成全部建模流程。

大白阳金矿主要为平硐开拓,通风网络建模包含1 725 m中段、1 765 m中段等多个生产中段,具体模型见图1。

图1 通风系统三维仿真模型

根据通风系统优化方案比较结果,利用Ventsim通风模拟软件进行解算。根据推荐方案,对风流路线进行了规划和需风量的计算,结果表明:既有风机不能满足新通风系统的要求,需要对东、西两侧风井风机进行重新选型。由解算结果可知,新型号东风井、西风井风机工况具体如下:

1)西风井选型计算。经选型计算,西风井选用1台30 kW的K45-4-NO.10矿用节能风机。通过模拟计算可知,风机处于高效运转状态,其运行工况为:转速1 450 r/min,工况点全压927.4 Pa,风量19.1 m3/s,风速8.0 m/s,效率80.5 %。

2)东风井选型计算。经选型计算,东风井选用1台55 kW的K45-6-NO.16矿用节能风机。通过模拟计算可知,风机处于高效运转状态,其运行工况为:转速980 r/min,工况点全压897.4 Pa,风量39.7 m3/s,风速8.0 m/s,效率74.9 %。

由风机运行工况可知,风机运行效率均在60 %以上,设备选型合理,符合生产作业要求。通过对主要通风线路进行统计,得到各大通风主线路的风速及风量结果,见表2。

表2 矿井通风网络解算结果

依据GB 16423—2020 《金属非金属矿山安全规程》,井下工作人员供风量不少于4 m3/(min·人),硐室型采场风速不小于0.15 m/s;巷道型采场和掘进巷道风速不小于0.25 m/s;电耙道和二次破碎巷道风速不小于0.5 m/s。对比解算结果可知,在进行采空区封堵、安装风门、更换风机型号等调节手段后,1 725 m中段进风口风速为4.2 m/s,行人斜井供风量达9.2 m3/s,主运输巷道风速不低于2.56 m/s,平硐风速不低于0.63 m/s,均达到风量校核要求,可见分区通风的方式更加适合大白阳金矿当前的生产情况,所提出的通风方案切实可行。

4 结 论

1)根据大白阳金矿生产分布、开拓工程布置情况及通风系统现状,考虑到井下部分区域柴油尾气及粉尘浓度高、边远采掘工作面进风困难及采空区漏风严重等问题,经过充分研究比较,确定“东、西风井均衡回风的分区通风系统”方案为最优方案。该方案保持大白阳金矿通风系统整体两翼对角式不变,将作业中段分为若干个相互独立的通风分区,风流互不干扰,风路短、阻力小、漏风少。

2)结合大白阳金矿生产现状,运用Ventsim通风模拟软件对通风系统进行通风网络解算与动态模拟,对风机等进行了重新的选型和设计。计算结果表明:通风效果改善明显,可有效解决大白阳金矿通风风量不足、系统漏风等问题,各主要通风巷道风速均能达到安全生产要求,大大改善了矿山的通风环境,对矿山安全生产具有重要意义。