尾砂物理特性对其絮凝沉降性能影响规律的研究

谢 佩,戴惠新,赵明珠

(昆明理工大学国土资源工程学院)

引 言

矿山生产作业中会产生大量固体废弃物,随着矿山尾矿库逐步封库及矿山环保要求的提高,矿山尾矿堆存问题亟待解决。随着选矿技术的提高,对贫、细、杂矿石的开发利用逐年提升,随之产生了大量粒度更细、处理难度更大的尾砂[1-3]。目前,大量矿山使用尾矿膏体充填技术进行井下采空区充填,对达不到充填要求的尾矿则使用尾矿干堆技术进行处理[4-7]。无论膏体充填还是尾矿干堆技术,尾砂浓密脱水工艺都是关键环节。在实际生产中,使用絮凝剂是提高尾砂浓缩效率的重要方法,所以开展系统的絮凝沉降研究能更好地指导实际生产[8-10]。

由于不同尾砂的物理性质不同,而给料浓度、粒度组成等因素对沉降性能的影响存在明显差异,尤其是细粒尾砂保水能力强,渗透性能差,大大增加了沉降难度。然而,目前针对尾砂絮凝沉降的研究主要集中于特定尾砂的絮凝剂种类及单耗等方面[11-19]。较少关注给料尾砂自身的物理特性对絮凝沉降性能的影响,而且部分研究中将絮凝剂单耗作为固定值使用,忽略了给料浓度、粒度组成等因素的影响,实际上,絮凝剂的单耗受给料尾砂物理特性影响显著。为研究其中的规律,本研究通过大量絮凝沉降试验,对给料浓度、-38 μm粒级占比及中值粒径3个因素展开定量分析,确定了给料尾砂物理特性对絮凝沉降性能的影响规律。这为实际生产中尾砂絮凝沉降参数的选择提供了依据。

1 试验原理与方法

1.1 絮凝沉降原理

在悬浮液中,细粒固体颗粒的自由沉降符合斯托克斯定律,其沉降速度与粒径的平方呈正相关:

(1)

式中:v为颗粒自由沉降速度(m/s);g为重力加速度(m/s2);ρs为颗粒密度(g/cm3);ρ1为液体介质密度(g/cm3);d为颗粒直径(m);η为液体介质黏度(Pa·s)。

絮凝沉降的原理基于絮凝剂的 “架桥”作用原理,如图1所示。通过对矿浆充分搅拌使颗粒相互碰撞,在絮凝剂长链分子的“架桥”作用下,尾砂颗粒吸附团聚在一起形成尺寸远大于单个尾砂颗粒的团絮结构体,沉降速度显著加快[20-21]。

图1 高分子絮凝剂“架桥”作用原理

1.2 试验材料

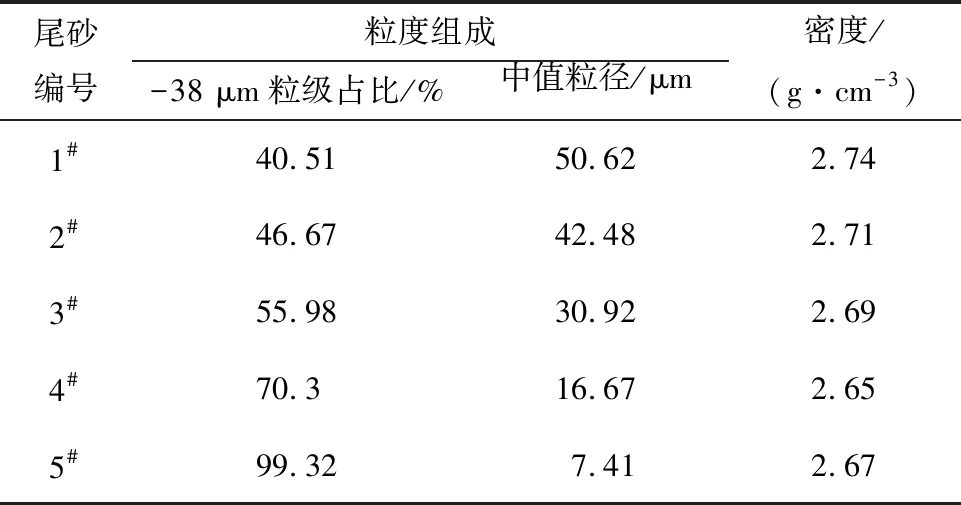

1)尾砂。为研究尾砂进料浓度、粒度组成等物理特性对沉降性能的影响规律,选用云南鹤庆北衙金矿选矿厂5种不同物理特性的尾砂开展沉降试验研究。其中,1#尾砂为氧化矿磁选铁尾砂,2#尾砂为氧化矿氰化浸金尾砂,3#尾砂为硫化矿浮选铜尾砂,4#尾砂为硫化矿全泥氰化浸金尾砂,5#尾砂为选矿厂脱泥抛尾尾砂。5种尾砂的粒度组成如图2所示,本试验以-38 μm粒级占比和中值粒径共同构成粒度组成控制因素,如表1所示。

表1 尾砂粒度组成及密度

图2 尾砂粒度组成

由表1可知:1#和2#尾砂属于常规粒度尾砂,3#属于细粒尾砂,4#和5#尾砂属于超细粒泥化尾砂。5种尾砂密度差距很小,密度随尾砂粒度变粗略有增大。根据沉降原理公式,沉降速度与颗粒密度呈正相关,探索试验发现在一定小范围内,密度不是絮凝沉降的主要影响因素。

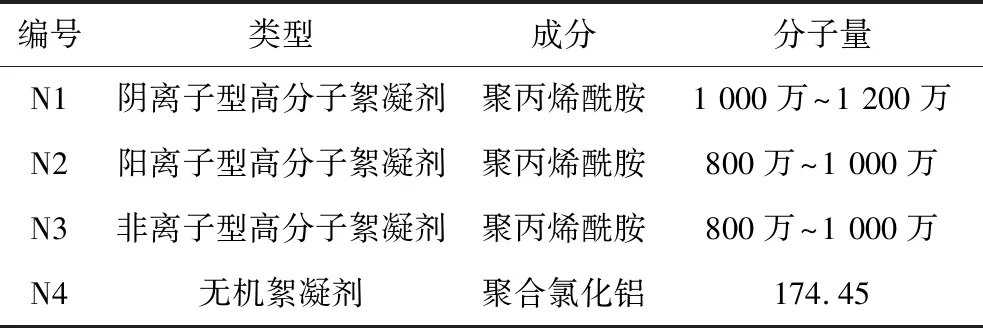

2)絮凝剂。为达到更好的絮凝沉降效果,为实际生产提供最佳方案,本试验采用不同种类矿山常用的絮凝剂进行探索试验。通过试验,选取针对本次试验尾砂絮凝沉降的最佳药剂,研究尾砂物理特性对沉降性能的影响规律。所选用絮凝剂种类如表2所示。

表2 试验用絮凝剂种类

3)试验仪器。试验使用的仪器主要包括30目~700目标准筛、10 L烧杯、U形管、1 000 mL量筒、100 mL烧杯、25 mL比重瓶、真空装置、10 mL注射器、搅拌器、秒表、高精度电子秤及坐标纸等。

1.3 试验方法

将采集的尾砂样品用烘箱烘干,并将板结块充分碾细、混匀;取少量样品采用比重瓶法分别测定5种尾砂密度;取一定量样品,通过水筛分法和水析法,确定每种尾砂的粒度组成;配制不同浓度的尾矿浆备用。

取400 g水加入烧杯中,以300 r/min转速搅拌,加入絮凝剂搅拌至絮凝剂充分溶解,配制质量分数为0.1 %的絮凝剂溶液。

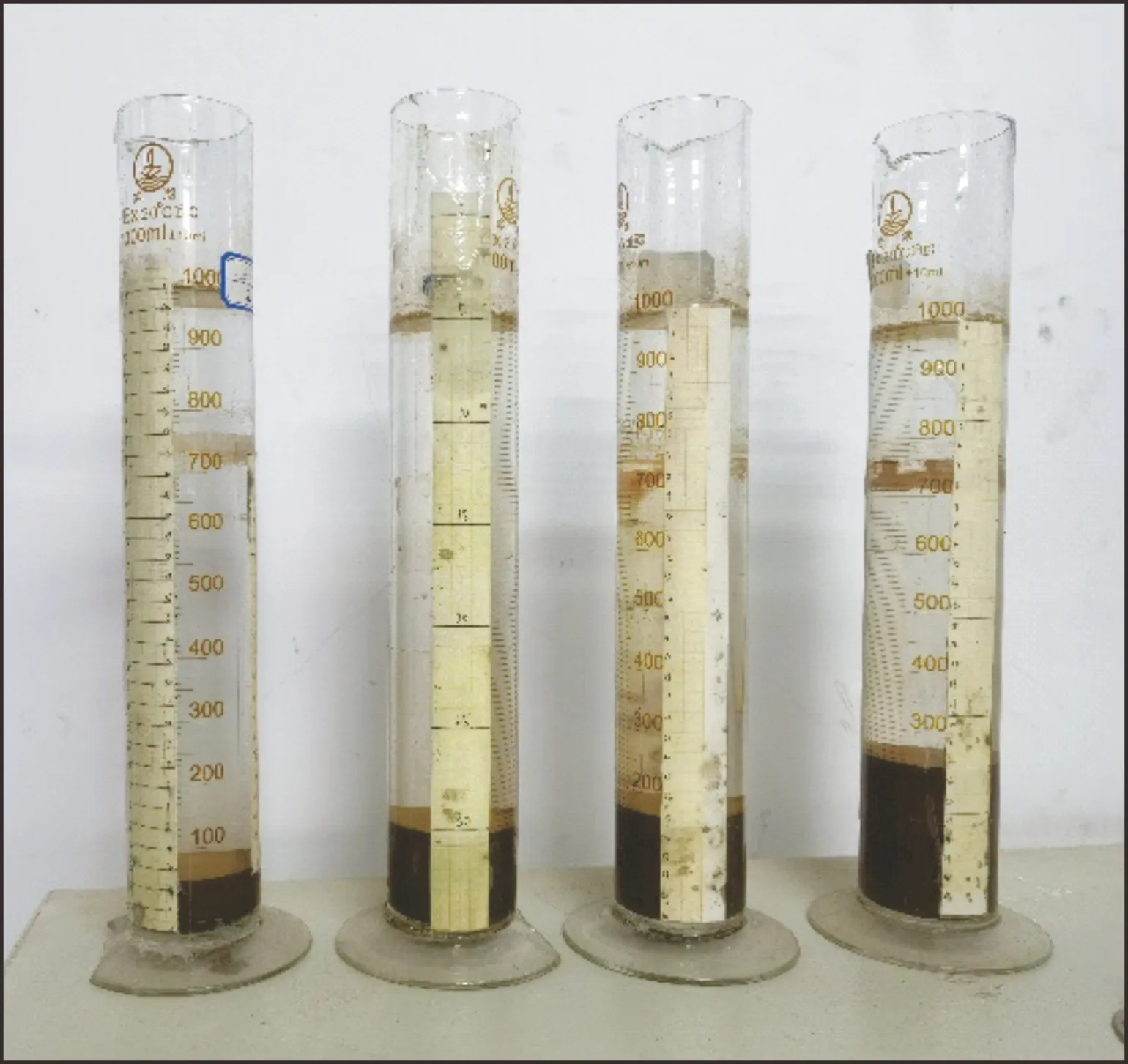

采用量筒静态沉降法开展试验,该方法能够准确测量出一定浓度的矿浆中固体物料的沉降速度,是研究各因素对尾砂絮凝沉降影响的重要方法。将尾矿浆倒入贴有坐标纸的量筒中,加入絮凝剂溶液后用搅拌器将量筒中尾矿浆上下充分搅拌均匀,用秒表计时,观察澄清层和沉降层分界面的下降高度,记录试验数据。按上述步骤进行不同条件的沉降试验,如图3所示。

图3 絮凝沉降试验

2 试验结果与分析

2.1 考察指标

本试验的考察指标主要包括沉降速度和底流浓度。沉降速度采用澄清层和沉降层分界面下降的高度变化来反映沉降速度随时间的变化规律,用60 s内分界面快速下降阶段的平均速度比较不同试验条件的沉降速度:

(2)

式中:v′为沉降速度(mm/s);h为分界面下降的高度(mm);t为沉降时间(s),取t=60 s。

底流浓度指尾砂沉降一定时间后,达到极限时的压缩层矿浆浓度:

(3)

式中:C底流为底流浓度(%);m砂为料浆中尾砂的质量(g);m水为料浆中水的质量(g);m清为澄清层水的质量(g)。

2.2 絮凝剂种类

絮凝剂种类的选择是影响尾砂高效沉降的重要因素。鉴于絮凝剂种类为定性指标,不适合描述絮凝沉降特性的定量回归方程分析。因此,本试验首先对有代表性的4种絮凝剂进行相同条件下静态絮凝沉降试验。为增大各组试验结果的差异,每组试验添加足量絮凝剂(量筒里出现明显团絮体),对最难处理的5#尾砂进行絮凝剂种类试验,选出对本次试验尾砂絮凝沉降效果最佳的絮凝剂,继而开展后续试验。添加4种絮凝剂的絮凝沉降特性曲线如图4所示,其中自然沉降试验作为对照组。

图4 添加4种絮凝剂及对照组的絮凝沉降特性曲线

由图4可知,使用絮凝剂后尾砂的沉降速度明显加快,计算60 s内平均沉降速度和底流浓度,结果如表3所示。

表3 絮凝剂种类选择试验考察指标

由表3可知:4种絮凝剂中,N1效果最佳,其沉降速度最快,为2.08 mm/s,底流浓度较高,为67.51 %。无絮凝剂对照组在85 min时达到沉降极限,底流浓度69.32 %,为试验组中最高。分析原因是加入絮凝剂后,絮凝形成的团絮结构体包裹了部分水分,使压缩层中含水量升高,导致底流浓度低于对照组。综合比较试验结果,以下试验均采用N1絮凝剂进行试验。

2.3 絮凝剂单耗

以尾砂给料浓度5 %、10 %、15 %、20 %分别对4种尾砂添加不同剂量的絮凝剂进行最佳絮凝剂单耗探索试验,观察其沉降速度和底流浓度,从而得出各条件下絮凝沉降最佳絮凝剂单耗(如图5所示),受篇幅限制本文不展开罗列详细的探索试验数据。

图5 絮凝剂最佳单耗示意图

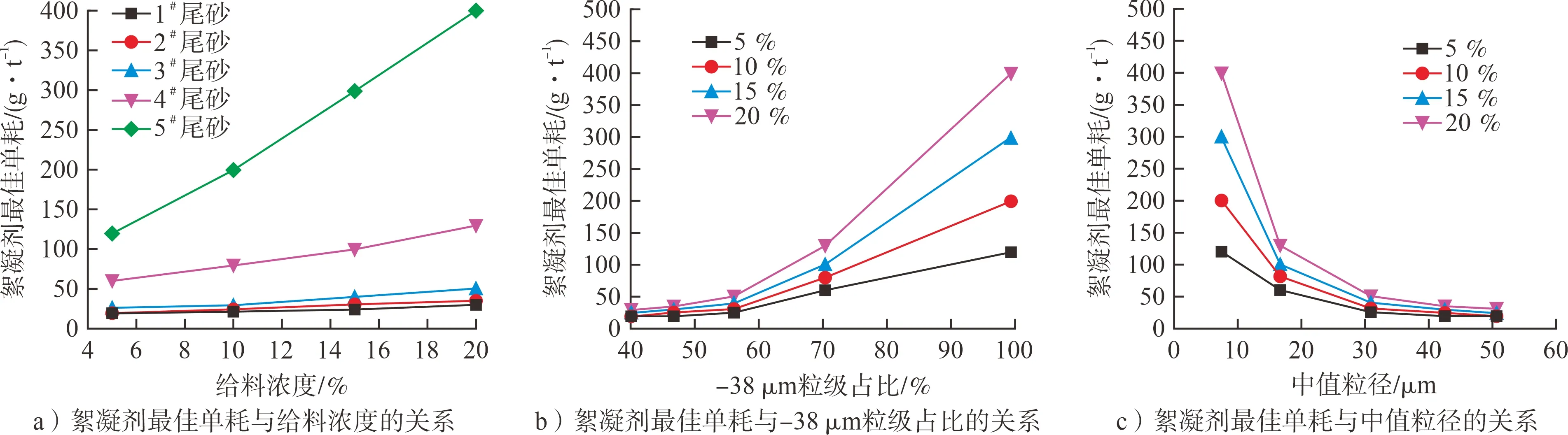

由图5可知:絮凝剂单耗与尾砂给料浓度和粒度组成呈正相关。具体而言,尾砂给料浓度越高,絮凝剂单耗越大;粒度组成越细,絮凝剂单耗越大。并且在各条件下,尾砂沉降速度在一定区间内随絮凝剂单耗的增加而加快,在某一单耗时沉降速度达到峰值,继续提高絮凝剂单耗在一定区间内沉降效果保持稳定,再进一步提高单耗对沉降速度会产生负面影响。综合比较探索试验数据,本试验以各条件下沉降速度达到峰值时的絮凝剂单耗作为最佳絮凝剂单耗。

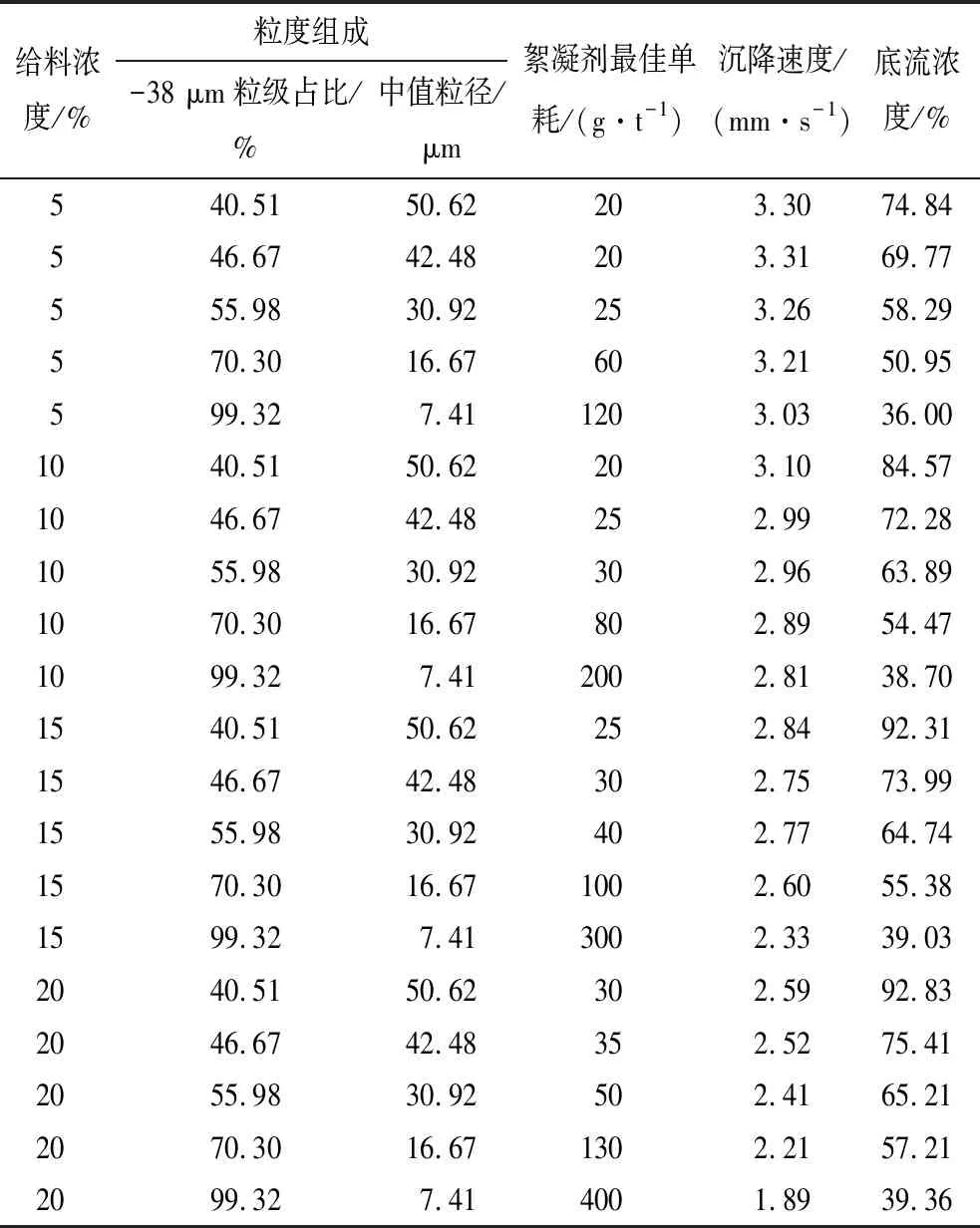

不同试验条件下的絮凝剂最佳单耗存在较大差异,结果如表4所示。表明尾砂给料浓度和粒度组成对絮凝剂单耗都有较大影响。在试验设定条件区间内,絮凝剂最佳单耗与给料浓度成正比,并随粒度组成变细而呈现大幅度增加的趋势,为非线性正相关关系,分析其原因,絮凝剂高分子长链对尾砂颗粒的捕捉是有限度的,而单位质量尾砂颗粒的数量与单个尾砂颗粒粒径的立方成正比,所以呈现出絮凝剂最佳单耗随粒度变细出现大幅度增加的规律如图6所示。

表4 不同给料浓度和粒度组成下絮凝剂最佳单耗、

图6 絮凝剂最佳单耗与给料尾砂物理特性关系

2.4 絮凝沉降试验结果

以尾砂给料浓度和粒度组成为影响因素,确定各条件下最佳絮凝剂单耗,以沉降速度和底流浓度为考察指标,分析絮凝沉降试验结果,结果如表4所示。

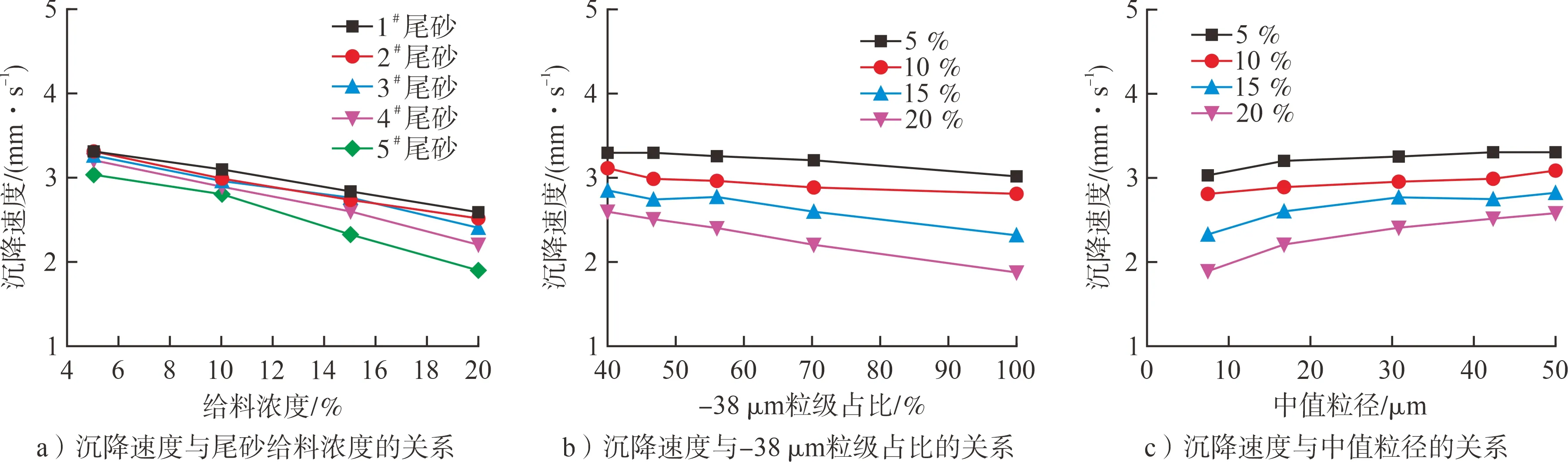

1)沉降速度与给料尾砂的物理特性存在关系,尾砂给料浓度和粒度组成对沉降速度有影响。沉降速度随给料浓度的升高而降低,随尾砂粒度变粗而加快,如图7所示。

图7 沉降速度与各尾砂给料物理特性关系

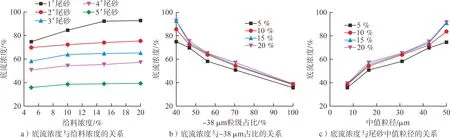

2)底流浓度与给料尾砂的物理特性存在关系,底流浓度主要受尾砂粒度组成影响,粒度组成越细,底流浓度越低。此外,给料浓度对底流浓度也有一定影响,底流浓度随给料浓度的增加有一定提升,但幅度不大,如图8所示。

图8 底流浓度与给料尾砂物理特性关系

2.5 多元线性回归分析

为了研究尾砂给料浓度和粒度组成对絮凝剂单耗、沉降速度和底流浓度的相关性,并确定各因素的影响程度,对这3种因素进行多因素线性拟合,探究其对沉降性能的影响规律。

1)对絮凝剂最佳单耗的影响规律。将絮凝剂最佳单耗值进行开立方处理以得出符合线性拟合的回归方程,通过多元线性回归分析建立了絮凝剂最佳单耗值与给料浓度、-38 μm粒级占比及中值粒径之间的关系模型,如式(4)所示。方程的负相关系数为R2= 0.936 77。对拟合结果进行检验分析得到各因素的显著性:给料浓度的显著性系数为0.457、-38 μm粒级占比的显著性系数为0.311及中值粒径的显著性系数为0.428。显著性数值越小,说明该因素对拟合结果的影响越大。通过对比发现,对絮凝剂最佳单耗的影响作用顺序依次为:-38 μm粒级占比>中值粒径>给料浓度,即絮凝剂最佳单耗主要受给料尾砂的粒度组成影响,粒度组成越细,絮凝剂最佳单耗越大。

Y1/3=0.071 09C+0.071 71x1+ 0.016 77x2-1.901 88

(4)

式中:Y为絮凝剂最佳单耗(g/t);x1为-38 μm粒级占比(%);x2为中值粒径(μm)。

2)对沉降速度的影响规律。基于各条件下絮凝剂最佳单耗,根据多元线性回归分析建立了沉降速度与给料浓度、-38 μm粒级占比及中值粒径之间的关系模型,如式(5)所示。方程的负相关系数为R2= 0.956 81。对拟合结果进行检验分析,得到各因素的显著性:给料浓度的显著性为0.450、-38 μm粒级占比的显著性为0.396及中值粒径的显著性为0.612,即对沉降速度的影响作用顺序依次为:-38 μm粒级占比>给料浓度>中值粒径,粒度组成与给料浓度对尾砂的沉降速度都有较显著的影响。

v=-0.059 72C-0.007 52x1- 0.000 113 21x2+4.008 69

(5)

式中:v为沉降速度(mm/s)。

3)对底流浓度的影响规律。基于各条件下絮凝剂最佳单耗,通过多元线性回归分析建立了底流浓度与给料浓度、-38 μm粒级占比及中值粒径之间的关系模型,如式(6)所示。方程的负相关系数为R2= 0.949 21。对拟合结果进行检验分析,得到各因素的显著性:给料浓度的显著性系数为0.478、-38 μm粒级占比的显著性系数为0.301及中值粒径的显著性系数为0.287。这说明对沉降速度的影响作用顺序依次为中值粒径>-38 μm粒级占比>给料浓度。即底流浓度主要受给料尾砂的粒度组成影响,粒度组成越粗,底流浓度越大。

C底流=0.528 2C-0.234 16x1+ 0.708 46x2+50.022 54

(6)

3 结 论

通过对5种不同粒度组成的尾砂以不同给料浓度开展絮凝沉降试验,得出如下结论:

1)在尾砂沉降时,添加絮凝剂能显著提升尾砂沉降速度,对试验的5种尾砂沉降效果最好的是阴离子型聚丙烯酰胺高分子絮凝剂。在不同条件下絮凝剂单耗存在差异,试验得出了在不同给料浓度和粒度组成条件下的絮凝剂最佳单耗。

2)在使用絮凝剂最佳单耗条件下,尾砂絮凝沉降速度与给料浓度和-38 μm粒级占比呈负相关,与中值粒径呈正相关。随着给料浓度的降低和尾砂粒度的增大,尾矿沉降速度明显加快。尾砂沉降的底流浓度与给料浓度、中值粒径呈正相关,与-38 μm粒级占比呈负相关,粒度组成是影响底流浓度的主要因素,增大尾砂粒度能显著提高底流浓度。

3)通过多元线性回归分析,建立了各因素之间的函数关系,通过显著性分析确定给料尾砂的粒度组成对絮凝沉降性能的显著影响。该试验结果可为实际生产中絮凝沉降参数的选择提供参考。