紧急甩负荷与突甩负荷对调节保证极值的影响

熊诗琪,杨桀彬,刘程鹏,赵桂连,杨建东,张战午

(1.武汉大学水资源工程与调度全国重点实验室,湖北省武汉市 430072;2.中国电建集团成都勘测设计研究院有限公司,四川省成都市 610072;3.中国电建集团中南勘测设计研究院有限公司,湖南省长沙市 410014)

0 引言

由于机组甩负荷的原因有机组自身事故和机组之外事故之分,前者称为紧急甩负荷,采用导叶关闭规律紧急关机,迫使失去负载的机组停止运行;后者称为突甩负荷,采用调速器将失去负载的机组带到空载[1]。调节保证计算的任务是:协调导叶关闭时间、水击压强大小和机组转速上升值三者之间的关系,选择适当的导叶关闭时间和关闭规律,使水击压强值(或者以管道中心线起算的最大、最小动水压强)和机组转速上升值均在经济合理的范围内,满足相关规范的要求,保证水电站安全运行[2]。而工程设计常将紧急甩负荷得到的调节保证极值作为保障水电站安全运行的设计依据,且往往忽视了突甩负荷得到的调节保证极值大于前者的可能,忽视了突甩负荷过程中机组转速超出过速保护阈值转向紧急关机的操作及相应的调节保证极值,给水电站安全运行埋下了隐患。

刘立志等人提出了先延时再直线关闭规律,能有效控制蜗壳末端压力[3]。王煜、田斌等人提出了非固定模式导叶关闭规律,但是这种方法的实现较为困难[4]。樊红刚、崔赫辰等人通过在线性评价函数的基础上,建立了针对导叶关闭规律优化问题的非线性评价函数[5]。李敏对水轮机导叶“先快后慢”关闭规律适用性研究,结论表明先快后慢的导叶关闭规律适用于水锤极值和转速极值出现在不同工况的水电站[6]。俞晓东、张健等人基于水电站系统小波动稳定理论,建立了联合运行时机组控制方程[7]。

本文采用数值模拟方法,研究水轮机组紧急甩负荷与突甩负荷之间的差异。并以拉哇水电站为例,对紧急甩负荷导叶关闭规律进行优化,分析,从而明确调节保证的极值范围,对突甩负荷时接力器全行程关闭时间和过速保护阈值的选取进行分析,为相关水电站安全运行提供参考。

1 数学模型

1.1 管道非恒定流数学模型

描述一维非棱柱体有压瞬变流的控制方程是连续性方程和动量方程[8],见式(1)和式(2)

式中:x、t——空间和时间坐标;

V——管道中平均流速,m/s;

H——测压管水头,m;

a——波速,m/s;

g——重力加速度常数,一般取9.81N/kg;

f——Darcy-Weisbach 摩阻系数;

D——管道直径,m;

β——管道向上倾斜时轴线与水平线的夹角。

特征线法将拟线性双曲线偏微分方程式(1)和式(2)转换成两组特征线上的普通差分方程[9]。沿着各自的特征线积分,得到描述管道流动的离散线性方程组,即式(3)和式(4):

式中:QS、QR、HS、HR——第n时间步,断面S和R的流量和测压管水头;

小标P——第n+1 时间步的流场变量;

S——断面周长;

A——断面面积。

因此在第n+1 时间步,方程(3)和(4)中QCP、CQP、QCM、CQM均为已知,联立两个方程即可求得管道内部任意断面的流场变量,再补充边界节点方程即可求得首末断面流场变量。

1.2 水轮机数学模型

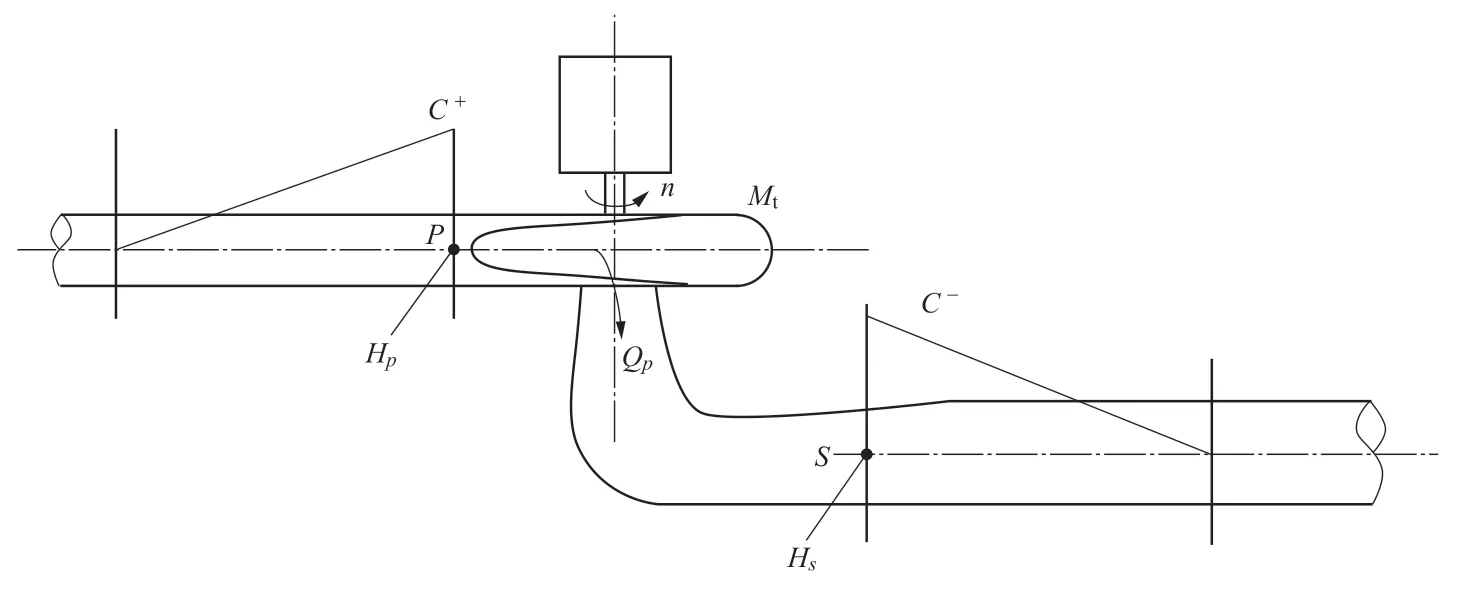

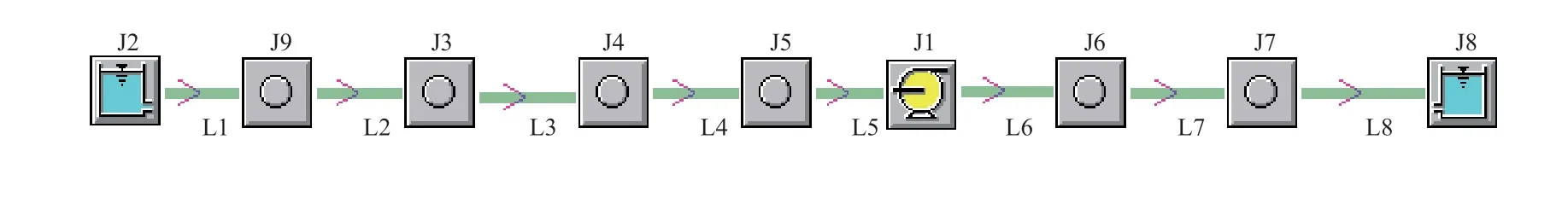

水轮机数学模型示意图如图1 所示:

图1 水轮机数学模型示意图Figure 1 Schematic diagram of mathematical model of hydro-turbine

将状态量转化为单位量的特性曲线模型被广泛应用于水泵水轮机的仿真中。基于特性曲线的水轮机非线性模型可以用水轮机特性曲线来描述,水轮机特性曲线由水轮机流量特性曲线[式(5)]和水轮机力矩特性曲线[式(6)]来描述:

式中:τP——导叶相对开度;

Q1′——单位流量,m3/s;

n1′——单位转速,r/min;

M1′——单位力矩,N•m。

单位参数与实际参数之间的关系式可由式(7)至式(9)描述:

式中:Qp——机组引用流量;

D1——蜗壳进口直径;

Hp——蜗壳末端的测压管水头;

Hs——蜗壳末端的测压管水头;

n——机组转速;

Mt——水轮机动力矩;

ΔH——断面P到S的水头损失。

水轮机转矩方程为:

式中:Mg——发电机阻力矩;

下标0——t-Δt时刻的已知值;

GD2——机组转动惯量。

上述方程联立特征线方程式(3)和(4),可用于机组紧急甩负荷的模拟[3]。

1.3 频率调节指定模式下的数学模型

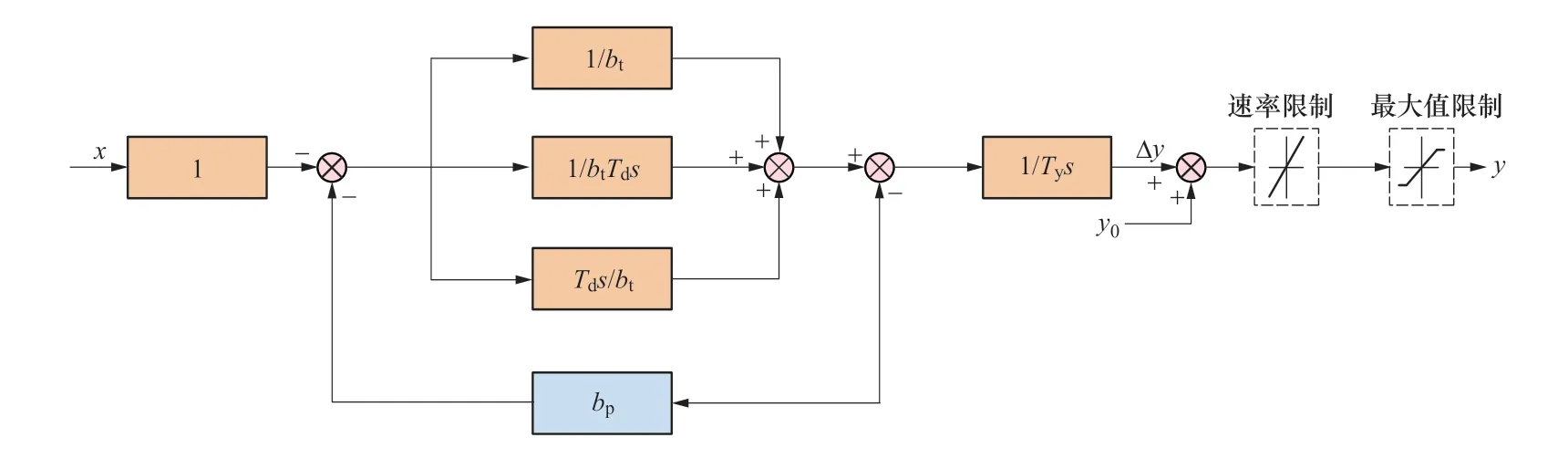

水轮发电机组并入小电网或孤立电网运行、机组在并入大电网以调频方式运行时,机组增减负荷一般采用频率调节[11]。本文频率调节采用并联PID 调节规律,如图2 所示。

图2 并联PID 型调速器方块图Figure 2 Parallel PID governor block diagram

导叶相对开度τP是未知的,建模时需要增加调速器方程如下[12]:

式中:y——接力器行程偏差相对值

x——机组转速偏差相对值;

bp——永态转差系数;

bt——暂态转差系数;

Td——缓冲时间;

Tn——加速时间;

Ty——接力器反应时间常数。

接力器行程偏差相对值与导叶相对开度关系曲线由水轮机制造商给定,即:

2 实例研究

2.1 基本资料与计算简图

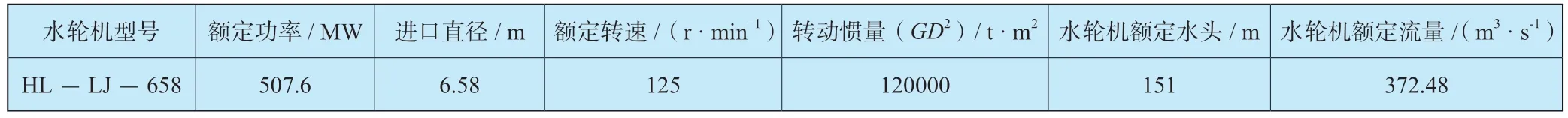

选取拉哇水电站作为研究对象,机组基本参数如表1 所示,水轮机流量特性曲线与力矩特性曲线见图3。

表1 机组基本参数Table 1 Unit basic parameter

图3 水轮机流量特性曲线与力矩特性曲线Figure 3 Hydraulic turbine flow characteristic curve and torque characteristic curve

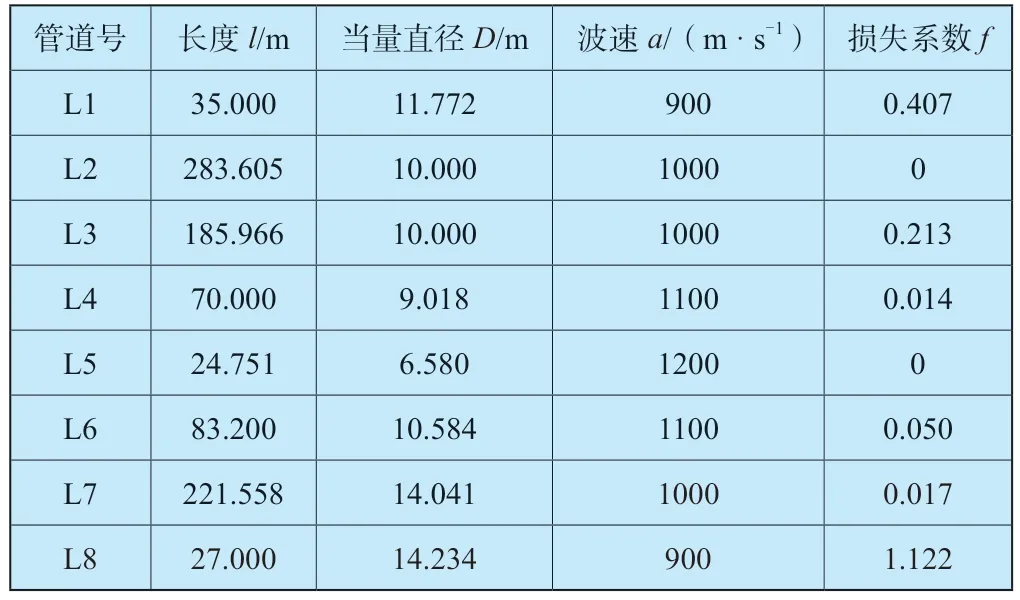

该水电站采用单管单机输水发电系统的布置方式,其中4 号机组对应的管道最长。图4 为4 号机组所在管道系统的计算简图,其中J2 和J8 分别为上下游水库;J1 为4 号机组;L1 ~L8 为系统管道,具体参数如表2 所示。

表2 管道参数Table 2 Pipeline parameters

图4 管道布置示意图Figure 4 Schematic diagram of pipeline layout

2.2 机组紧急甩负荷模拟及分析

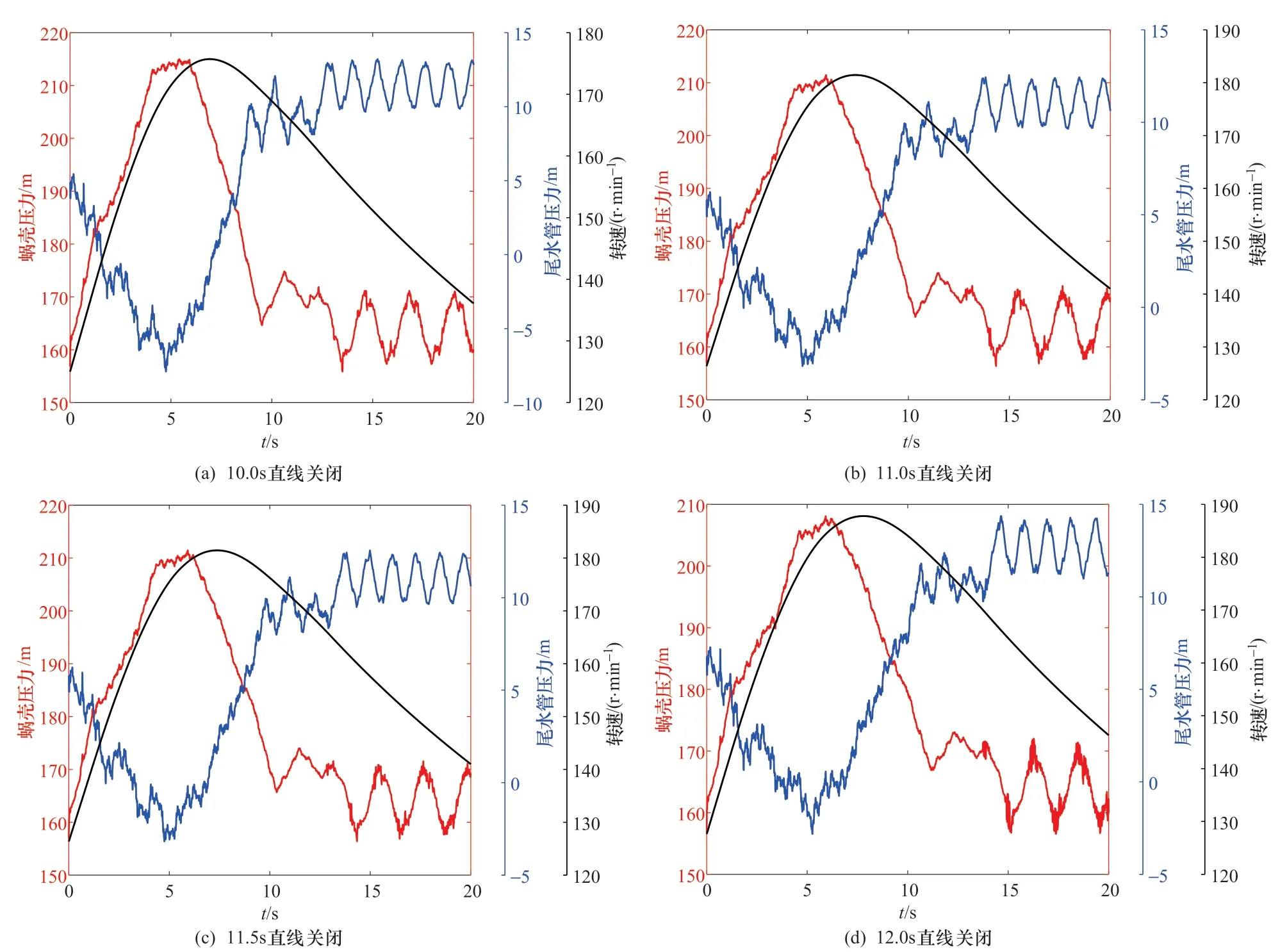

依据《水力发电厂机电设计规范》[13],该水电站调保参数控制要求为:机组允许最大速率上升45%,蜗壳允许最大动水压力210m,尾水管进口最小动水压力-7m。采用不同时间的直线关闭规律对紧急甩负荷工况进行计算,计算结果见图5 与表3。

表3 紧急甩负荷工况调节保证参数的极值Table 3 The extreme value of the regulating guarantee parameter for emergency load rejection condition

图5 直线关闭规律下机组参数时程变化Figure 5 Unit parameter dependent changes under linear closing law

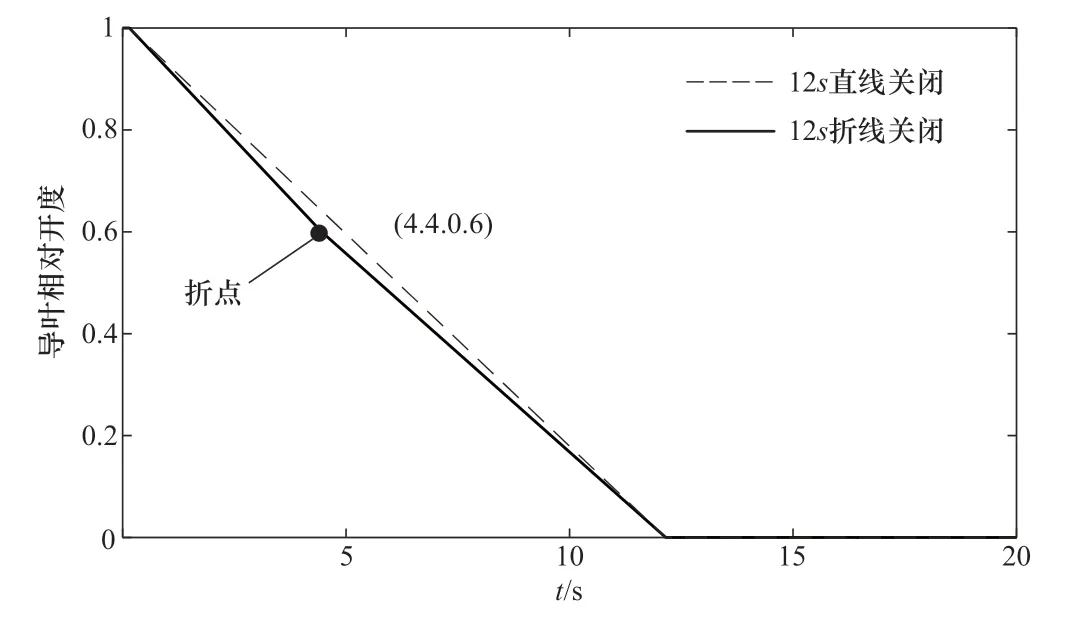

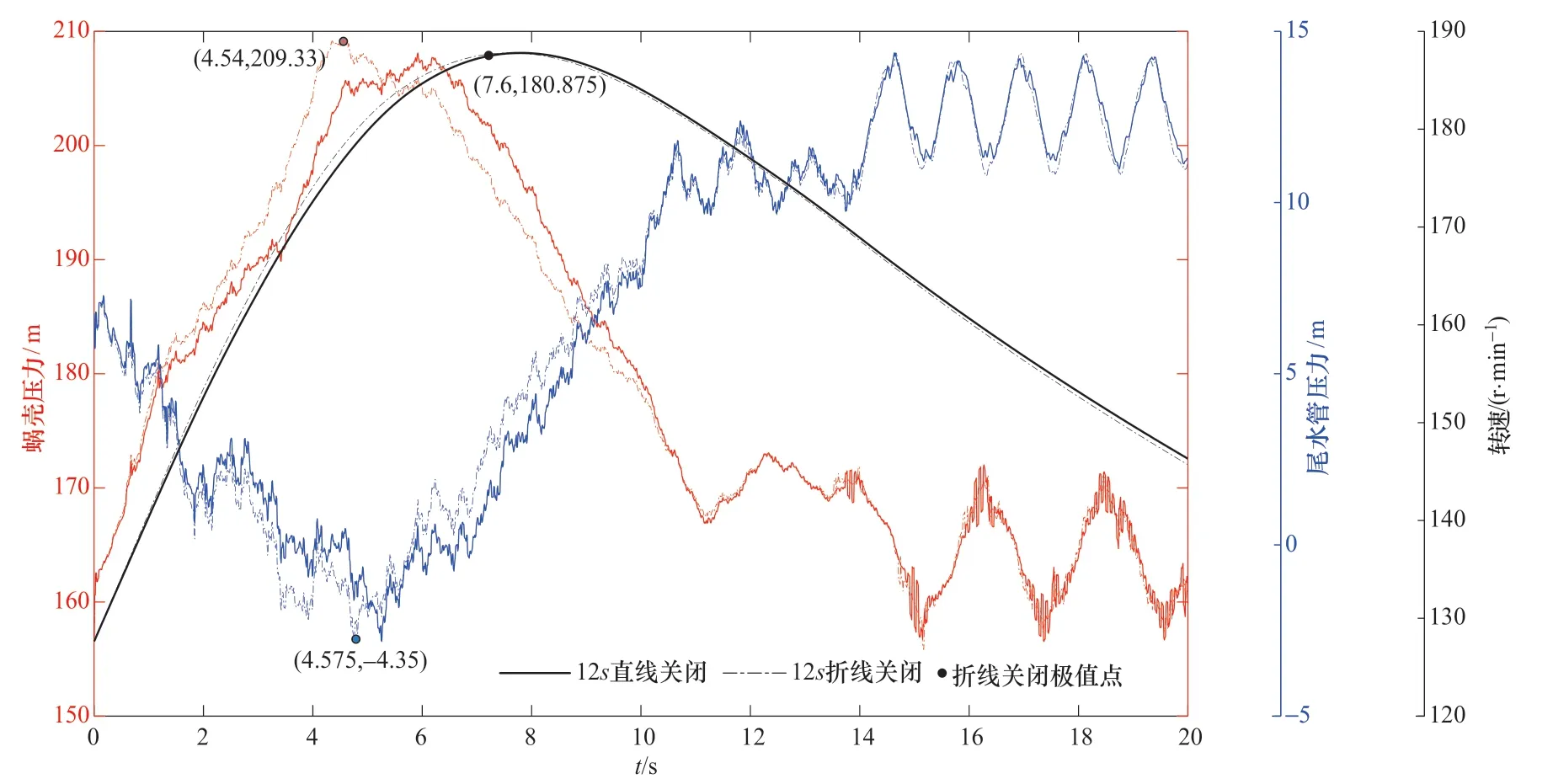

由计算结果可知:采用直线关闭规律,随着关闭时间延长,蜗壳末端最大动水压力减小,尾水管进口最小动水压力增加,机组最大转速升高,水击压力无法与机组最大转速协调。试算多组直线关闭规律均不能调节保证参数控制值的要求,因此考虑折线关闭规律[14],如图6 所示,此处折点横坐标为4.4s,纵坐标为额定开度的60%,计算结果如图7 所示。

图6 导叶折线关闭规律Figure 6 The closing rule of the broken line of the guide vane

图7 导叶折线关闭规律计算结果Figure 7 The result with the broken line closing law of the guide vane

由图7 可知,采用折线关闭规律后,机组最大转速上升率由46.09%降低至44.7%,蜗壳最大压力由207.54m 上升至209.33m,尾水管进口压力由-4.13m 下降至-4.35m。尽管水击压力有所恶化,但所有参数均满足控制指标。而这是由于蜗壳与尾水管进口压力大小更多地取决于导叶前半段的关闭速率,而降低后半段导叶关闭速度有助于机组最大转速的降低。

2.3 紧急甩负荷与突甩负荷对比

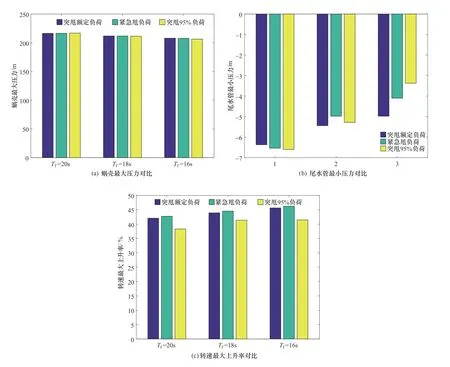

模拟突甩负荷时,调速器参数通常按PID 频率调节取值,在此取bt=0.5,Td=8s,Tn=0.8s,bp=0。针对额定工况,取不同的Tf(接力器全行程关闭时间)进行计算,并与突甩95%负荷和换算成额定开度的导叶关闭时间Ts的紧急突甩负荷计算结果进行比较,并选取Tf=20s,Tf=18s,Tf=16s 进行计算,计算结果如图8、图9 及表4 所示。

表4 突甩负荷工况调节保证参数的极值Table 4 The extreme value of the regulating guarantee parameter for sudden load rejection condition

图8 三种甩负荷情况下机组参数Figure 8 Unit parameters under three load rejection conditions

图9 Tf=18s 时机组参数变化Figure 9 Unit parameter dependent changes when Tf=18s

续表

由计算结果可知:

(1)突甩负荷的调节保证参数极值不仅取决于调速器参数,而更取决于Tf的大小。Tf起着限制接力器关闭速率的作用,当调速器调节能力超过接力器最大运动限制,即时,则导叶关闭速率等于接力器最大的运动规律。因此在调速器调节能力超出接力器调节范围内时,Tf越大,水击压力越小,转速升高越大。

(2)三种甩负荷情况下的蜗壳最大压力相差不大,这是由于蜗壳最大压力更多地取决于导叶的变化速度,在超出接力器的运动范围时,突甩负荷可以认为是与紧急甩负荷采用相同的关闭速率。但突甩负荷中的机组最大转速上升率要比紧急甩负荷要低,这是因为由于调速器的作用,在后半段突甩负荷导叶关闭速度下降,造成力矩的积分更小,最大转速上升率降低。

(3)突甩95%额定负荷的蜗壳最大压力在前两组大于突甩100%额定负荷,突甩95%额定负荷的尾水管最小压力在前两组小于突甩100%额定负荷,其原因是水击压力不仅取决于水轮机引用流量变化值,而且流量变化的梯度,与水轮机流量特性密切相关。该现象无论是紧急甩负荷还是突甩负荷均有可能发生,所以调节保证设计应考虑此影响。

2.4 过速保护模拟及分析

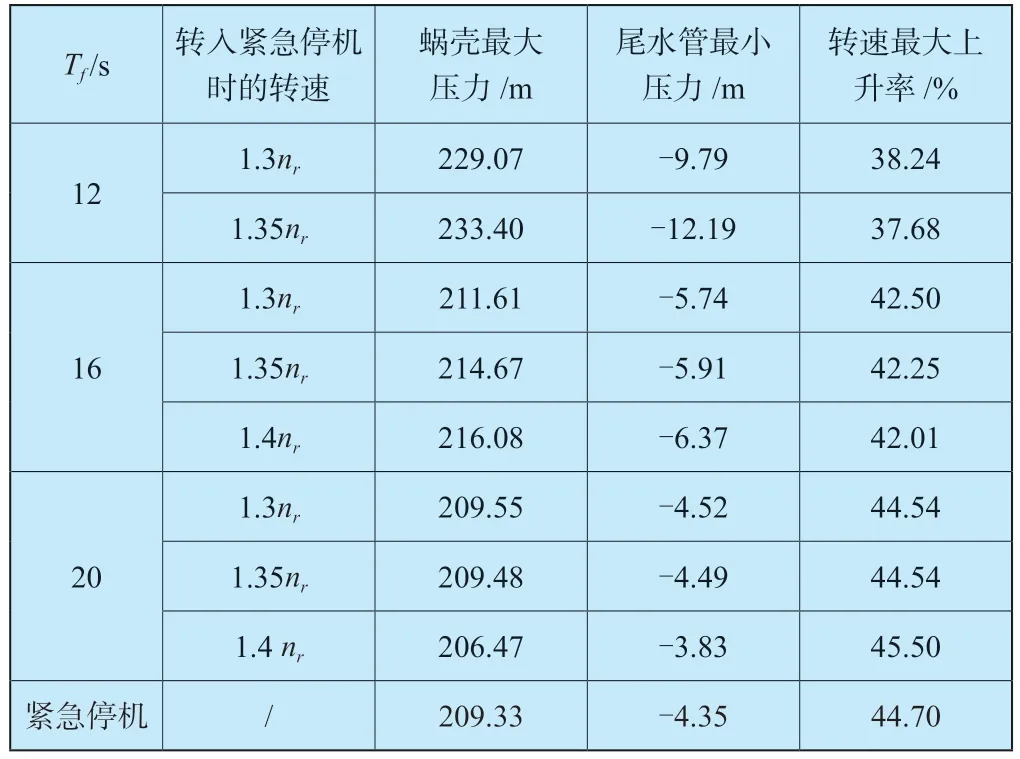

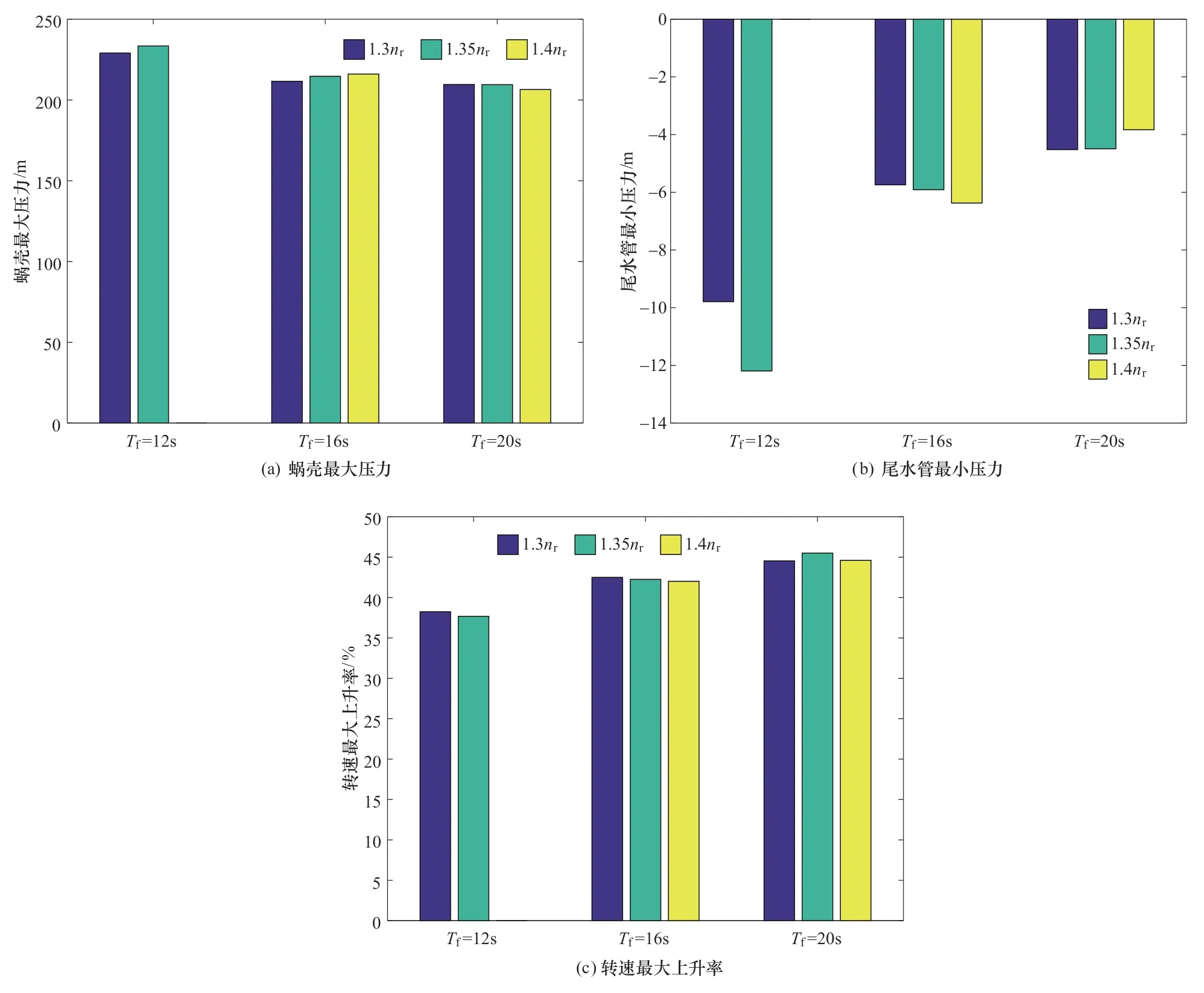

突甩负荷时,当转速升高超出过速保护的阈值,接力器将自动转入紧急停机的程序[15]。在此取不同的过速保护阈值进行计算,选取Tf=12s,Tf=16s,Tf=20s,进行计算,在转速超出阈值后,水轮机按照响应最大接力器变化规律关闭,计算结果如图10 和表5 所示。

表5 过速保护操控下调节保证参数的极值Table 5 The extreme value of the regulating guarantee parameter under the over-speed protection

图10 三种过速保护阈值下机组参数Figure 10 The closing rule of the broken line of the guide vane

由计算结果可知:

(1)当Tf=12s 和16s 时,当过速保护设定阈值增加时,蜗壳最大压力增大,蜗壳最大压力分别为233.40m 和216.08m;尾水管最小压力降低,最小尾水管进口压力分别为-12.19m 以及6.37m;转速最大上升率降低;当Tf=20s 时,机组突甩负荷时导叶关闭的速率已经慢于紧急停机导叶关闭的速率,故呈现相反的规律。

(2)当Tf=12s 和16s 时,无论过速保护设定阈值多少,调节保证参数极值仍然不满足控制值的要求。当Tf=20s 时,过速保护阈值为1.3nr和1.35nr,才能满足调节保证控制值的要求,与紧急停机的结果基本相同。

3 结论

本文采用数值模拟的方法,对比了机组紧急甩负荷和机组突甩负荷之间的差异,探索了紧急停机直线关闭时间及折线关闭规律,以及突甩负荷时接力器全行程关闭时间和过速保护阈值选取对调节保证设计的影响。协调了两者之间的关系,得到的主要结论如下:

(1)调节保证设计不仅包括紧急停机产生的调节保证参数的极值,而且应包括突甩负荷产生的调节保证参数的极值。在两者缺乏协调情况下,突甩负荷对应的极值有可能大于紧急停机对应的极值,给水电站安全运行留下隐患。

(2)突甩负荷时,调节保证参数的极值主要取决于接力器全行程关闭时间Tf和过速保护阈值。当突甩负荷接力器关闭速率慢于紧急停机对应的速率时,有利于减小水击压力,但不利于控制转速升高。

(3)调节保证设计中应考虑甩90%~95%额定负荷所产生的水击压力,该压力有可能大于甩100%额定负荷的压力,其原因是水轮机流量变化梯度起着重要的影响。