木-钢梁板组合结构耐火性能研究

刘永军,庄喜弘,郭世庆

(沈阳建筑大学土木工程学院,辽宁 沈阳 110168)

木结构建筑因其绿色环保、造价低廉且取材方便,在村镇建筑中尤其是我国西南部村寨中占据主流。我国传统村落中,常见木结构建筑的木梁通常裸露在外,没有任何防护,木质楼板也常以一层木板进行简单拼接而成,这种结构形式在火灾发生后,火势极易迅速蔓延,在短时间内就完全丧失承载能力,造成木质房屋倒塌。由此可见,解决村镇木结构房屋发生火灾后传统的木梁和楼板易燃烧倒塌的问题,关系到村镇社会的稳定和经济建设,应该引起重视[1-3]。因此,为了提高木结构耐火时间,减少居民生命财产损失,研究如何提高木结构建筑尤其是木梁和楼板的耐火性能具有重要意义。

近年来,国内外很多学者对提高木结构建筑耐火性能、延长耐火时间和受火后的力学性能等进行了大量研究。E.M.Fonseca等[4]通过在木板中夹入钢板进行耐火性能研究,研究表明,钢板在一定程度上隔绝了火源和木材的接触,增加了耐火时间,但高温会导致钢板附近的木材焦化严重。L.R.Richardsonl等[5]设计了在楼板下放置石膏板的形式来延长楼板的耐火时间,但石膏板质量大,对楼板的支撑能力产生一定的负担。许清风等[6]对木梁三面受火的力学性能进行研究,得出不同受火时间木梁承载能力有明显降低,幅度在2%~95%。蔡炎等[7]对木梁温度场及受火后力学性能进行分析,得出木梁截面尺寸的变化对受火后剩余承载力影响较小,受火时间对受火后剩余承载力影响较大。

大部分研究多采用在木结构上加装钢板或者石膏板增加木结构的耐火性能,对利用薄钢板增加木梁和楼板的耐火性能研究很少。因此,笔者提出一种木-钢梁板组合结构,并参考许清风[8]三面受火耐火极限试验研究,根据我国现行国家标准《木结构设计规范》(GB50005—2005)和《建筑设计防火规范》(GB50016—2014),设计了木-钢梁板组合结构和普通杉木梁板组合结构在同等条件下的火灾对比耐火试验。研究表明,木-钢梁板组合结构中薄钢板有效阻碍了火源热量向木材辐射,减少了木梁和楼板炭化速率,增加了其承载能力;该结构工艺简单,节能环保且造价,以较小的消耗换取木梁和楼板翻倍的耐火性。

1 试 验

1.1 试验炉及火源设计

试验炉的长×宽×高为4.2 m×2.8 m×1.6 m,用耐火红砖砌成。分成左右两个炉膛,左边炉膛上方搭设新型木-钢梁板组合结构作为试验组,右边炉膛上方搭设普通木质木梁和楼板作为对照组。设计两组热释放相同的火源[9]分别放置于两个炉膛中。模拟自然火灾情况,在试验组和对照组构件下方设置相同数量的木垛,每组木垛采取细木条横竖交替摆放的方式,横向和纵向的细木条均为800 mm,每层放置5根木条,一共20层,每组细木条的数量为100根。木垛每隔两层就在缝隙里塞入碎布条,以便木垛能够更快地被点燃。

1.2 试件设计

考虑现实原因只允许进行一次火灾试验,为进行全面研究获得更多试验数据,本试验设计采取外包镀锌钢板的单根木梁和外包镀锌钢板的两根物理拼接木梁混合搭建的方式。试验构件木梁和楼板参考贵州省榕江县高赧村一木结构房屋建筑的木梁和楼板,该木质房屋木梁直径为10 cm左右,楼板厚度为26 mm左右。根据实际情况足尺选取试验木梁和楼板。木梁直径选取(100±20)mm,木板厚度选取26 mm。

笔者设计了两组木梁-楼板组合结构,进行相同火源条件下的火灾对比试验。一组为木-钢梁板组合结构:选取5根直径为(10±2) cm,长2.8 m杉木作为木梁,其中两根利用粗铁丝并排捆绑起来作为本试验主要研究的物理拼接木梁。木梁外部包裹厚0.4 mm的薄钢板,间隔55 cm放置在试验炉左侧。木梁上方依次搭设厚26 mm木板、厚0.4 mm钢板和厚26 mm木板作为试验组楼板(见图1)。另一组为纯木质结构:4根相似尺寸的杉木梁,以同样的间距放置于试验炉右侧,上方搭建一层厚度26 mm的木板(见图2)。为了方便分析,将木梁进行编号,从左到右依次为M1~M8,其中M3为物理拼接木梁。为防止木梁和楼板拼接留下的缝隙在试验过程中有火焰冒出,影响试验结果,设计用木板将缝隙封死(见图2)。

图1 复合楼板及复合托梁Fig.1 The composite floor slabs and composite joists

图2 传统楼板和传统托梁Fig.2 The traditional floor slabs and traditional joists

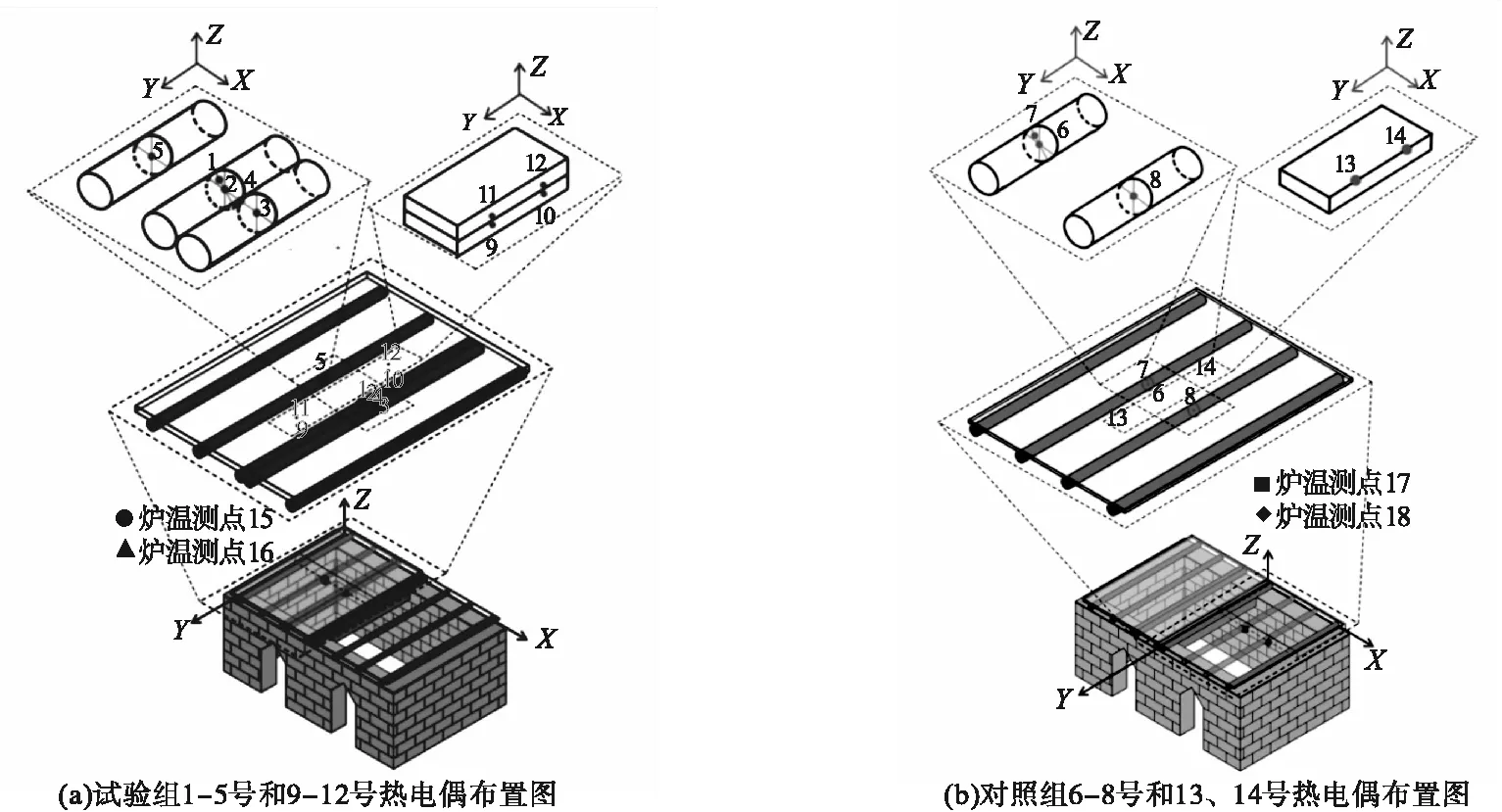

1.3 测点布置与测试内容

为了使热电偶测量的温度数据更有代表性和科学性,测点设置在木梁中段,受火源温度影响最大的位置。由于木梁圆心处离各受温表面距离相等,测量数据更有代表性,所以选取木梁截面圆心处布置热电偶测点。为了更好地获得木梁不同深度位置的温度变化曲线,在试验组(左半部分试件)和对照组(右半部分试件)分别选取一根木梁,测量木梁截面半径1/2处的温度变化。为了更好更全面地研究楼板的受火情况和温度变化情况,在楼板面的前半部分和后半部分分别布置热电偶。同时在镀锌钢板上下均布置热电偶,以研究试验组镀锌钢板对楼板耐火性能的影响。

本试验采用布置热电偶的方式测量试件温度,共布置热电偶测点18个,布置点位如图3所示。测点1~8为木梁测点,各测点均放置在木梁长度的1/2位置处。其中1号测点布置于木梁组合M3中左侧圆木梁截面半径的1/2处,2、3号测点布置于木梁组合M3中两个木梁的圆心处,4号测点布置于木梁组合M3两根梁的切点处,5号测点布置于木梁M2的圆心位置。7、8号测点分别为木梁M6和木梁M7圆心处的测点。9号测点布置于木梁M6圆截面半径的1/2处。测点10~14为楼板测点,布置位置如图所示。测点15~18为炉温测点,分别布置于木梁M2、M3、M6、M7的最下端[10]。

图3 试验装置与温度测点示意图Fig.3 The schematic diagrams of experimental setup and temperature measurement points

为确定热电偶的具体位置,以O点位置为坐标原点(O点位置为楼板左上角垂线与试验炉子的上表面的交点)。建立空间直角坐标系,其中Δx、Δy、Δz分别代表各点在轴上的坐标值。其中正视图为XZ轴,左视图为YZ轴,俯视图为XY轴(见图3)。各热电偶测点的具体坐标如表1所示。

表1 热电偶坐标Table 1 The coordinates of thermocouples

1.4 荷载设计

为了模拟出真实木屋屋顶的荷载,在试验组和对照组楼板上方均匀放置红砖,以此测试梁板结构的抗压强度。在试验构件上方放置砖块作为荷载,在M2、M6、M7木梁上方楼板上放置一排两层砖块,M3即物理拼接木梁上方放置两排两层的砖块,其余木梁上方楼板上放置一排一层砖块,并在木梁与木梁之间的楼板上放置一排一层砖块,一排10块。试验组共放置110块砖,总质量约300 kg,对照组共放置90块砖,总质量约240 kg。

2 试验结果及分析

2.1 试验现象

试验初期,试验组底层楼板被烧至碳化,顶层木板完好。对照组楼板底部碳化较快,楼板上方可以观察到木板接缝处有明显烧焦痕迹,并伴随大量烟尘涌出(见图4)。

图4 试验初期现象Fig.4 The phenomenon of initial test

试验中期,试验组底层木板几乎被烧至脱落,但顶层依旧完好,未见碳化痕迹。木梁头尾截面处有被轻微熏黑的痕迹。对照组楼板已经被烧穿,木梁中段处被烧至几乎完全碳化,且中部横截面积明显小于端部,木梁M6、M7中段有明显的向下形变(见图5)。

图5 试验中期现象Fig.5 The phenomenon of medium test

试验后期,试验组整体结构没有较大的形变,整体结构仍保持完整。对照组楼板已完全烧塌,楼板上方作为荷载的砖头已经几乎全部掉落炉膛中。由于试验当天风向为东南风,而火炉通风口朝向东方向,导致对照组木梁M6先于其他木梁被烧断,掉入炉膛中(见图6)。

图6 试验末期现象Fig.6 The phenomenon of terminal test

2.2 试验炉温度-时间曲线分析

根据炉温的热电偶测点数据绘制温度-时间曲线如图7所示。可以看出,四组木梁M2,M3,M6,M7下方火焰温度曲线大致相似,试验前期温度上升速率和后期温度下降速率也基本相似。

图7 炉温曲线Fig.7 The curves of furnace temperatures

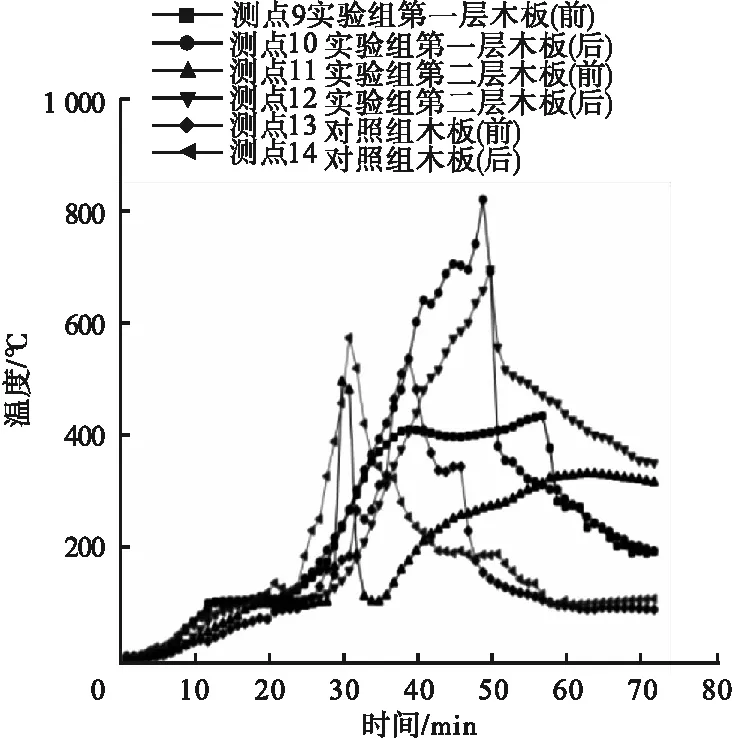

2.3 楼板温度-时间曲线分析

楼板各测点温度-时间折线如图8所示。由图可知,楼板的每个测点温度曲线都是先上升后下降的趋势,满足自然火灾温度变化曲线。由于试验当天风向为东南风,炉膛里的火焰被风吹歪,导致楼板后方的火势比前方大,所以楼板温度-时间曲线中,试验组第一层和第二层楼板后部温度峰值都超过前部楼板。

图8 楼板测点温度-时间曲线Fig.8 The temperature-time curves of the floor measurement points

2.3.1 测点9、11、13的温度变化对比分析

测点9是试验组第一层楼板前部的测点,测点11是试验组第二层楼板的前部的测点,测点13是对照组木板前部的测点。这几个测点相对位置相似,因此,笔者对这三个测点测得的温度变化数据进行对比分析(见图9)。

图9 测点9、11、13温度-时间曲线Fig.9 The temperature-time curves at measuring points 9,11,13

由图可知,测点11在27~32 min的时间段里有很大的温度波动,与试验前预测的平滑曲线严重不符,结合试验分析得出:该时间段试验组楼板组合中薄钢板下方的木板被火源点燃,处于燃烧状态,与薄钢板接触导热,使温度迅速上升,一段时间后薄钢板下方木板燃烧至碳化然后掉落,导致突然没有热源,而同时测点11上方有冷空气经过,导致温度急速下降。此时间段数据波动异常,故不予对比分析。

对比分析可知,测点9和测点11在32~56 min温度变化曲线基本吻合,但温度却相差200 ℃左右。据此得出:试验组第一层楼板与第二层楼板之间的薄钢板对隔绝火源,降低上层木板的受热温度有显著作用。

2.3.2 测点10、12、14的温度变化对比分析

测点10、12、14都是测量楼板后部温度的热电偶测点,对它们测得的数据进行对比分析(见图10)。由于风向原因,导致楼板后方的火势较大,所以测得楼板后部的温度比木板前部温度高。

图10 测点10、12、14温度-时间曲线Fig.10 The temperature-time curves at measuring points 10,12,14

对照组楼板在30 min时达到最高温度586.9 ℃后,温度迅速下降。而试验组第一层楼板在48 min时才达到最高温度843.1 ℃,说明试验组第一层楼板比对照组楼板耐火时间多了18 min。这个结果和上面分析测点9、11、13得出的结果相一致,说明火势大小对新型复合楼板的耐火延长时间影响较小。

试验组第二层楼板在49 min时温度达到峰值714 ℃后,先是急剧下降了145 ℃,然后缓慢下降,但缓慢下降段温度始终比同时刻的试验组第一层楼板温度高约200 ℃。分析温度剧烈下降的原因:测点12下方的第一层楼板烧塌,导致突然没有直接接触的热源;温度缓慢下降但仍比第一层高200 ℃说明第二层木板仍然没有燃烧,只是被高温炙烤到部分碳化,所以仍保持着高温。

2.4 木梁温度-时间曲线分析

木梁各测点温度-时间折线图如图11所示。由图可知,测点6和测点8温度随时间波动较大,其他测点温度变化较为平缓。

图11 木梁测点温度-时间曲线Fig.11 The temperature-time curve of the wooden beam at the measuring points

测点6测量的是木梁M6的圆心温度,测点8测量的是木梁M7的圆心温度。木梁M7圆心温度在41 min时达到了峰值温度664.4 ℃,木梁M6圆心温度在67 min时达到峰值温度563.5 ℃。远远高于其他测点的最高温度,说明对照组这两根木梁在模拟火灾试验中已经完全燃烧起来。而M6比M7晚了26 min才达到峰值温度,并且峰值温度低100.9 ℃的原因是环境风向使M7下方火源火势更加旺盛使M7燃烧更快,且随着时间推移燃料减少使火势慢慢下降,使木梁达到的峰值温度降低。

根据温度-时间折线图中测点2,测点3和测点5的数据显示,可以看出这三处测点的温度始终较为平缓,最高温度没有超过100 ℃,远远低于木材的最低燃点250 ℃。并且温度始终低于其他几组测点的温度。这几组数据测量的都是试验组包裹薄钢板的木梁的圆心处温度,位置位于木梁长度1/2处。对比上方分析木梁M6、M7圆心处测点的温度波动情况可知,新型物理拼接木梁的耐火性能远远高于传统的普通杉木梁,在高温火灾的情况下,没有被引燃,整体结构几乎没有变形。

结合文献[11]的木梁抗火分析,并根据上述试验结果分析得出:新型物理拼接木梁拥有更好的耐火性能,极大延长了木梁在火灾情况下的支撑时间,对比传统木梁有更好的应用价值。

2.5 楼板和木梁炭化深度的结果及分析

结合文献[12]对木材炭化机理的研究结果,对本试验木质楼板和木梁的炭化结果进行分析。

2.5.1 楼板的炭化

在试验70 min后,对照组的楼板已经完全烧毁。试验组第一层楼板除了在包裹薄钢板的木梁上方还有一些残留外,也完全烧毁。试验组第二层楼板从外观上来看除了木板与木板的拼接处有些许炭化痕迹外,整体依旧十分完好。将试验组第二层楼板与薄钢板分离开来,观察第二层楼板近火面的炭化程度。发现第二层楼板与下方木梁接触的部分炭化程度很小,特别是前部分由于是弱火侧,木板完全没有炭化,仍呈现木质原色。

选取强火侧13号木板进行观察,13号木板炭化深度前侧为1 cm,后侧为1.1 cm,取平均值为1.05 cm(见图12)。试验用木板的平均厚度为2.5 cm,可见试验组楼板在经过70 min火灾试验后,炭化深度不到原有木板厚度的一半,整体结构仍有相当的强度可以支撑保证不塌陷。经过试验后压力测验,试验组木板整体仍至少承量约200 kg。木-钢复合楼板耐火性能和受火后剩余承载力较传统楼板有显著提高,与文献[13]的研究结果一致。

图12 13号木板炭化深度Fig.12 The carbonization depth of No.13 plank

2.5.2 木梁的炭化

对照组木梁M5和M7后段已经被烧断,木梁M6和M8虽然没有烧断但也炭化程度严重,通过尺子测量,去除炭化层后只残留2~6 cm的木心,且最大处位于端部,对支撑整体结构毫无作用,已经失去能够支撑住楼板及荷载的强度(见图13(a))。

参考文献[14]中分析方法,对受火后的试验组木梁进行分析。试验组木梁从包裹的薄钢皮中拆除出来后,炭化深度较浅,只有外表面一层炭化,平均炭化深度不超过1 cm,木梁部分表面仍呈现木质原色(见图13(b))。试验组木梁仍保有很大的抗压强度,在试验后进行压力测试中,至少能够支撑住三个成年人共计约200 kg(见图14)。这与文献[15]中木梁受火后受弯承载力试验的结果相似。

图14 试验后剩余承载力测试Fig.14 The remaining bearing capacity test after the experiment

将试验组木梁分别在长度的1/2处,1/4处和1/8处截断,一根木梁分为6段,分别测量截面的炭化深度。取标志性的M2和M3组木梁进行测量,可见M3组各截面的最大炭化深度分别为0.7 cm,1.0 cm,0.5 cm,0.6 cm,0.5 cm,平均炭化深度为0.66 cm,最大值为1.0 cm(见图15)。

图15 M3组木梁炭化深度Fig.15 The carbonization degree of the beams in the M3 group

参考A.Firmanti等[16]研究的应力水平与木材炭化深度之间的关系,试验组中木梁M2,M3的炭化深度十分平均,波动在±0.5 cm,和试验组试验后木梁两头粗中间细的状态有很大差距。经火灾试验后,试验组木梁仍能够有较好的支撑能力,这更进一步验证了试验组的物理拼接木梁较传统普通木梁有更好的耐火性以及在火灾下有更长的耐火支撑时间。

3 结 论

(1)在相同试验条件下,22 min 34 s时,对照组的楼板后部开始冒出火焰;25 min 22 s时,对照组楼板大面积起火;33 min 40 s时,对照组楼板后半部烧塌;45 min 52s时对照组楼板完全烧塌,而试验组一直到试验结束仍没被破坏。对照组木梁试验过程中有两根烧断,试验组的梁板结构相对完好,在试验结束后仍能承载约200 kg。木-钢梁板组合结构的火灾后抗倒塌性能和剩余承载力远远优于传统木质梁板。

(2)通过温度-时间曲线分析,试验组曲线均较为平缓,对照组温度波动很大。研究表明,木-钢梁板组合结构耐火时间相较于传统木质梁板结构至少增加了30 min。试验组的木-钢梁板组合结构拥有比传统木梁更优秀的耐火性能和更长的耐火时间。

(3)试验组中木-钢梁板组合结构通过外包镀锌板的方式使被包裹其中的木质梁板炭化层厚度和炭化速率远低于传统木质梁板体系,木梁的炭化深度平均减少了2.5 cm,木板炭化深度平均减少了1.6 cm。证明镀锌钢板通过隔绝火焰的方式提高了木-钢梁板组合结构的耐火性能,显著减少了木梁和楼板的炭化深度。