FSP制备TiO2铝基复合材料的组织与性能研究

张亮 王天顺 徐鑫月 王会霞 崔伟

摘 要:为了解决铝基复合材料强韧性的问题,采用搅拌摩擦加工(friction stir processing, FSP)的方法制备TiO2铝基复合材料。分别采用显微组织观察试验、拉伸试验和显微硬度试验等方法,对复合材料的强化机理、显微组织以及力学性能进行表征与分析。结果表明,TiO2的加入对复合材料具有细化晶粒作用,FSP改变了铝合金的结晶形式,由无形核的连续性动态再结晶转变为颗粒刺激形核机制;FSP制备TiO2铝基复合材料的抗拉强度及显微硬度均得到了提高,当添加量达到4.8%(质量分数)时,复合材料的抗拉强度达到456 MPa,硬度值达到130 HV,与未添加颗粒相比较,分别提高了17%和16%,而延伸率仅下降了4%。FSP制备TiO2铝基复合材料不仅可以有效提高力学性能,可以改善强韧性不匹配的问题,研究结果可为新型复合材料的应用提供理论基础和技术参考。

关键词:焊接工艺与设备;搅拌摩擦加工;铝合金;复合材料;强韧性;显微组织

中图分类号:TB331 文献标识码:A DOI:10.7535/hbkd.2023yx04007

Study on the microstructure and properties of TiO2/Al composites prepared by FSP

ZHANG Liang1,2,WANG Tianshun1,XU Xinyue1, WANG Huixia1,2,CUI Wei3

(1.[JP2]School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China;2.Hebei Key Laboratory of Materials Nearnet Forming Technology, Shijiazhuang, Hebei 050018, China;3.Wangdu Hebei Technology Service Company Limited, Hengshui, Hebei 053600, China)

Abstract: In order to solve the problem of strength and toughness of aluminum matrix composites, TiO2/Al matrix composites were prepared by friction stir processing(FSP). The experiments were carried out by microstructure observation test, tensile test and micro hardness test to characterize and analyze the strengthening mechanism, microstructure and mechanical properties of composites. The results show that with the introduction of TiO2, the grain has been refined, and the crystalline form of Al is change from continuous dynamic recrystallization(CDRX) of invisible core to the particle stimulated nucleation mechanism by FSP. The tensile strength and microhardness of the composite are improved. When the addition amount reaches 4.8%(mass fraction), the tensile strength is 456 MPa, and the hardness is 130 HV, which increases by 17% and 16%, respectively, compared with that of the unadded particles, and the elongation decreases only by 4%. TiO2 prepared by FSP can effectively improve the mechanical properties and improve the strength and toughness mismatch, which provides theoretical basis and technical reference for the application of new composite materials.

Keywords: welding process and equipment; friction stir processing; aluminum alloy; composite materials; strong toughness; microstructure

以輕质高强、高韧为代表的高性能铝合金以及颗粒增强铝基复合材料已成为实现现代交通运输、航空航天等领域关键零部件轻量化的重要基础材料。目前用于铝基复合材料制备的成型技术仍以传统压制技术、等静压技术、粉末注射成型技术和烧结为主。而传统的压制技术在压制过程中存在受力不均匀现象,容易引入杂质元素且工序复杂;等静压技术与粉末注射成型技术存在效率低、设备昂贵和铸模工艺复杂、所设计零件尺寸限制等缺点;普通烧结技术由于加热时间较长,会产生严重的晶粒长大问题和能源损耗问题,且因内外温度梯度大易造成烧结体开裂或大幅度变形等缺陷[1]。传统复合材料制备的铝合金板材的强韧性已难以满足要求,因此需制备一种新型复合材料。

搅拌摩擦加工(FSP)作为一种固相加工技术,可通过轴肩对板材表面摩擦产生高热,搅拌针深入板材内部通过旋转形成搅拌区对原有晶粒进行破碎,同时实现材料微观组织的细化、致密化和均匀化[2],是一种效率极高且节能环保的复合材料制备方法。

目前TiB2,B4C,AlN、石墨、碳化硅颗粒、氧化铝、碳化钒等陶瓷颗粒均用作制备增强铝基金属基复合材料[3],由于在铝基体中引入了增强相颗粒,导致其塑性和断裂韧性显著下降,严重影响材料的使用,安全性、塑性、韧性低的问题尤为突出[4 5]。KARTHIK等[6]采用搅拌摩擦沉积增材制造技术制备了Ti/5083Al复合材料,但在沉积层与沉积之间的界面处形成了脆性的金属间化合物,使得材料在沉积方向上的拉伸塑性明显下降。YANG等[7]通过搅拌摩擦加工技术制备的HEA/Al复合材料与基体相比,复合材料的抗拉強度从327 MPa提高到401 MPa,但是延伸率由25.6%下降至18.9%。

高强度与高韧性不兼备以及加工成形性差已成为制约铝基金属复合材料发展的瓶颈。因此,研究新型铝基复合材料,探究新的强韧化方法迫在眉睫。二氧化钛(TiO2)具有良好的耐磨性、耐腐蚀性、可加工性、低的热膨胀系数和高温热稳定性[8 9],其钉扎在晶界或晶粒内部增加抗拉强度的同时,可以降低脆性金属间化合物生成的可能性,是制备高强韧性复合材料理想的添加物质。本实验以粒径45 μm的TiO2为添加颗粒,通过FSP制备Al/TiO2复合材料,探究TiO2颗粒对复合材料的强化机理、显微组织以及力学性能的影响。

1 实验方法

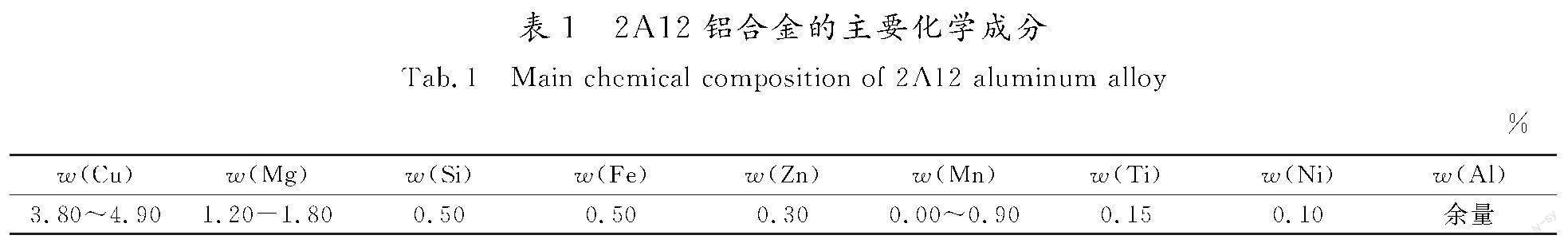

本实验使用的板材为2A12铝合金板材,其化学成分如表1所示,通过FSP方法制备了铝基TiO2试样,按照图1所示的方法依次对试样进行处理:1)采用100 mm × 50 mm × 2 mm的基体板2块,采用盖板的形式对下板进行打预制孔,预制孔的直径为1.5 mm,深度为1 mm;2)对板材所有板面进行打磨处理,去除氧化膜;3)采用12 mm轴肩直径,长度为3 mm搅拌针进行FSP实验,实验参数为旋转速度1 500 r/min,加工速度50 mm/min;4)将含量为1.5%,3.3%,4.8%以及6.6%(质量分数,下同)的45 μm TiO2颗粒分别均匀放进预制孔中,盖板进行FSP实验每组参数重复4次;5)完成FSP实验后在焊缝上取金相试样和拉伸试样进行组织观察以及拉伸试验。

拉伸试样加工如图2所示,试样制备完成后使用凯勒试剂对金相试样进行腐蚀,使用LEICA DMi8型金相显微镜进行宏观组织观察,使用蔡司MERLIN扫描电镜进行显微组织观察;同时对未腐蚀试样进行显微硬度测试,对拉伸试样使用C45.105万能拉伸试验机进行拉伸试验。

2 结果与分析

FSP接头金属微观组织根据成形过程可以划分为4个区域,如图3所示。经过搅拌作用的焊核区(nugget zone, NZ)也可以称为搅拌区(stir zone,SZ)、受搅拌针搅拌作用以及轴肩产生的热量影响的热机影响区(thermo mechanically affected zone, TMAZ)、受轴肩热影响作用的热影响区(heat affected zone, HAZ)以及未受搅拌及热作用的母材区(based material,BM)[10 12]。搅拌区受到搅拌针的剧烈搅拌作用,是实现颗粒分布调控、制备复合材料的主要区域,因此将此区域定为主要研究对象。

2.1 TiO2添加量对接头组织的影响

为探究不同添加量对搅拌区组织的影响,设计选择TiO2添加量依次为0%,1.5%,3.3%,4.8%以及6.6%,并对其金相组织结果进行分析。图4为不同TiO2添加量下FSP复合材料金相组织图,由图4可以发现,在未添加颗粒的FSP试样组织中存在AlCuFeMn和Al2CuMg相,其中AlCuFeMn的尺寸为7~8 μm,Al2CuMg为2~3 μm,2种相均匀分布。加入TiO2颗粒后,经过搅拌均匀分布在焊核区,导致搅拌区第二相数量明显增加,并与添加量成正比。TiO2颗粒与AlCuFeMn和Al2CuMg相共同作用,弥散强化以及第二相强化的效果增加。同时,对比不同颗粒添加量下的AlCuFeMn和Al2CuMg相,发现其尺寸发生了变化,随着添加量的增加,如图4 e)所示,部分AlCuFeMn和Al2CuMg相的尺寸增加。

通过改变颗粒的添加量出现了第二相数量以及尺寸的变化。数量的变化可以解释为TiO2颗粒受到搅拌针的剧烈搅拌作用破碎,导致数量增加;尺寸的变化可以解释为TiO2颗粒具有良好的热稳定性,可以吸收部分轴肩产生的热量,导致部分AlCuFeMn和Al2CuMg相受到的热作用减小,动态回复程度减小,最终导致部分AlCuFeMn和Al2CuMg相尺寸增加。

为观察TiO2颗粒对组织晶粒大小变化的影响对其进行分析。图5 a)为FSP不添加颗粒的对照组放大,图中可以发现FSP对照组的晶粒大小为5 μm;图5 b)为添加6.6% TiO2后的组织放大,对比图5 a)可以发现晶粒较小;图5 c)是图5 b)的区域放大图,通过对形貌判断发现其中白色箭头所指圆形颗粒为TiO2颗粒,添加颗粒尺寸大小由FSP前的45 μm细化至200 nm,FSP本身引起的强烈塑性变形和动态再结晶[13]以及多道次搅拌的细化作用会随着道次的增加而递减[14 15],TiO2的加入使得晶粒变化不是十分明显,但依旧可以观察到晶粒发生了细化现象。

针对加入TiO2使组织产生的晶粒尺寸减小,以及第二相尺寸减小的变化,图6所示的塑性变形过程中位错对颗粒的切割及绕过行为对此做出了解释。FSP的剧烈搅拌过程中,由于严重的塑性变形产生了大量位错,运动的位错与可变形的TiO2颗粒相遇时将切过颗粒与基体一起变形,从而产生持续的外部应力τ,此应力产生时会在晶粒之间相互作用,使晶粒与第二相之间产生滑移面,如图6②所示,外部持续应力产生后,被滑移面产生的位错切割的第二相颗粒前端首先发生变形,持续受力使第二相在滑移面上产生柏氏矢量距离的滑移,受力颗粒背部同样产生的滑移距离与前端滑移距离相同时颗粒被切割,如图6②和图6③所示。随着滑移距离逐渐增加至图6④中的nb进而增加至第二相颗粒的直径,位错对颗粒的第1次切割过程结束。在随后不断的应力及变形过程中,第二相颗粒不断被切割,第二相颗粒尺寸不断减小。此过程滑移消耗的能量逐渐增大,理论上第二相颗粒尺寸越小所消耗的能量越大。随着颗粒尺寸愈发减小,外部持续应力不能提供位错切过第二相颗粒必须做额外功消耗的能量,颗粒的尺寸不再变化,此时位错切割过程结束。由于多次搅拌位错持续产生,但并不能提供更强的能量,如图6⑥—图6⑧运动过程中与颗粒相遇的位错则会受到颗粒的阻挡而弯曲,随着塑性变形的增加位错线受阻部分的弯曲加剧,以致围绕着颗粒的位错线在左右两边相遇时,形成图6⑩位错包裹颗粒,包围着颗粒的位错形成环状位错壁而被留下[16],随后在颗粒周围会形成高度变形的晶粒或者亚晶粒,其余部分的位错线又恢复直线继续前进,直至遇到其他颗粒,因此出现第二相的颗粒形核,也就是颗粒刺激形核(PSN)[16 17]进而导致细化晶粒,达到强化作用。

但FSP热作用产生的动态回复会使得位错减少,因此颗粒作为形核中心的尺寸df必须满足公式:

式中:K1为材料常数(铝合金为1 712 m2·K·s-1);T为加工温度;Z为Zener Hollomon参数。

满足形核尺寸公式后,变形区晶粒的生长也必须保证颗粒尺寸达到dg,dg大于df,颗粒才有另一个完整的形核生长过程。dg的计算公式:

式中:G为切变模量;b为柏氏矢量;γb和γs分别是晶界和亚晶界界面能;K′是材料常数;m是高温变形的应力指数(通常为0.1<m<0.5)。

当满足条件后,随着应变的增加,位错密度增加,形成位错壁成为亚晶界,此颗粒便作为形核核心,形成新的晶粒。经过计算,要满足PSN机制来细化晶粒,所需的dg最小值为100 nm,经过FSP后TiO2尺寸为200 nm,满足PSN机制的形核条件,同时在TiO2复合材料的SEM结果如图7中所示的晶粒包裹白色颗粒的现象,证实了组织细化的原因为存在PSN机制。

2.2 TiO2添加量对显微硬度的影响

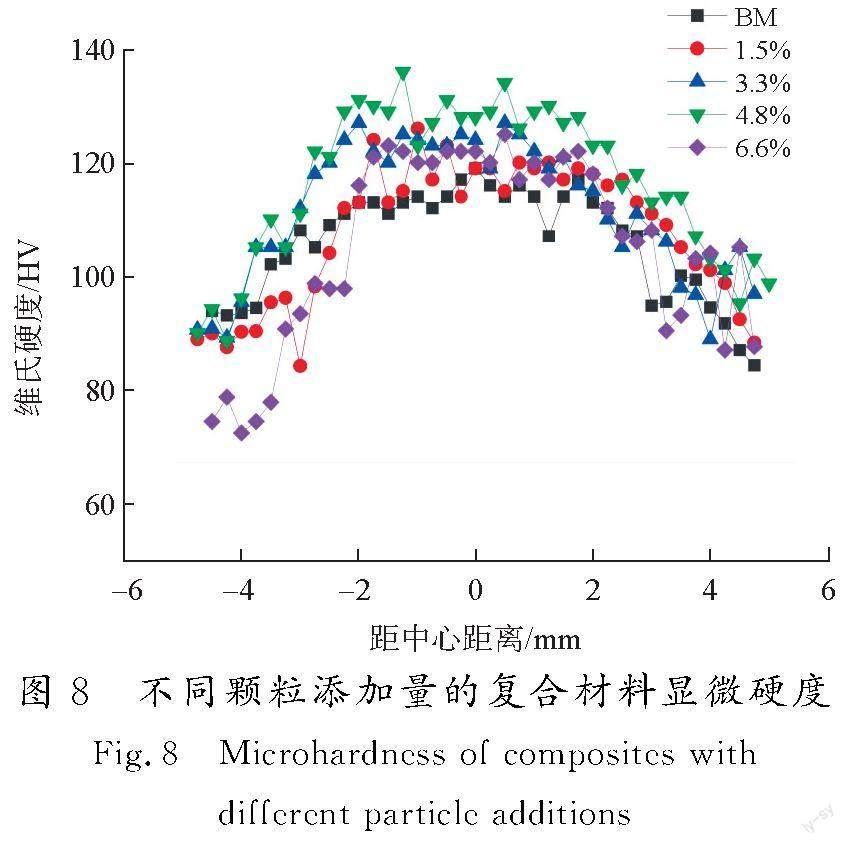

由于添加颗粒的尺寸较小且均匀分布在搅拌区,充分弥散会通过弥散强化阻碍塑性变形过程中位错的运动,对材料力学性能产生影响。首先对复合材料的显微硬度进行了测试,FSP制备试样的显微硬度变化如图8所示,选取焊缝截面位置进行显微硬度测量。与其他板材的FSP接头呈现的“W”形分布不同,退火态金属由于高温退火过程中微观组织发生明显变化,会发生α(Al)固溶体的分解和第二相的聚集。除第二相外,α(Al)基体还覆盖着小尺寸第二相。由于轧制材料的再结晶温度较高,大多数在退火过程中没有完全再结晶。第二相在铝基体上密集,使再结晶晶粒不易分离,也因此失去了晶界对晶粒的钉扎作用以及铝合金特有的第二相强化作用,使得整体的显微硬度出现下降趋势。

根据显微硬度数据,发现随着添加量的增加显微硬度呈現先增加后减少的趋势,TiO2的加入使复合材料的硬度整体高于未添加的BM对照组。添加颗粒为0%的BM对照组搅拌区的平均硬度为112 HV;添加1.5% TiO2的FSP试样搅拌区平均硬度为114 HV,与0%添加量相近,由于颗粒分散均匀、体积较小,颗粒刺激导致的形核数量少,只能使部分位置显微硬度高于0%添加量;当添加量达到3.3%后,搅拌区显微硬度值明显提升,此时由于TiO2颗粒的加入刺激形核比例的增加,位错对颗粒的切割作用增加吸收的能量使得显微硬度值提高,平均为122 HV,相较于0%添加量提升了9%;继续增加添加量至4.8%,搅拌区显微硬度达到最大值(平均为130 HV),相较于0%添加量提升了16%;然而当继续增加添加量至6.6%时,显微硬度出现了下降现象,平均为120 HV,但相较于0%添加量依旧提升了7%,结果与添加量为3.3%相近。

这是因为虽然位错切割TiO2时消耗的能量使得复合材料的强度得到提升,位错绕过机制以及PSN形核机制造成的晶粒细化使得强度也得到了提升,但是位错线绕过间距为λ的第二相颗粒时,需要大小为τ的切应力,此应力可以根据公式表达:

式中:G为切变模量;b为柏氏矢量。这种强化作用与颗粒间距成反比,间距越小强化作用越大。但当添加量过大,颗粒间距过小,颗粒会出现伪团聚现象,导致硬度下降。FSP之后,由于FSP的热循环及剧烈的搅拌作用,搅拌区发生剧烈的塑性变形以及动态再结晶,形成致密的等轴再结晶,根据霍尔佩奇公式[19]可以得出,晶粒的尺寸越小,材料的强度越高,同时TiO2颗粒的均匀分布可以阻碍位错的运动,吸收部分位错使抗塑性变形能力增加,从而出现焊核部分的显微硬度明显高于母材区的趋势,导致显微硬度呈正态分布。

2.3 TiO2添加量对拉伸性能的影响

图9为不同添加量下复合材料抗拉强度以及延伸率试验结果。从试验结果中可以发现,BM的抗拉强度为177 MPa,延伸率为24%;FSP后,由于动态再结晶以及细晶强化作用,BM的抗拉强度由177 MPa上升至389 MPa,延伸率提升至35%;随着TiO2的加入,复合材料的抗拉强度呈现先上升后下降的趋势,在添加1.5%,3.3%以及4.8%后抗拉强度增加至393,409和456 MPa,对比FSPed BM分别增加了1%,6%,17%。当添加量达到6.6%时,抗拉强度为387 MPa,出现了下降趋势。延伸率随着添加量的增加也出现上下波动。当添加至3.3%时,延伸率与FSP对照组持平,继续添加延伸率则开始下降。

结合显微组织分析,发现母材中原有的Al2CuMg相和AlCuFeMn相在FSP的剧烈塑性变形下均发生了细化,提高了承载能力。AlCuFeMn相内部有细小裂纹不规则相,裂纹使得在拉伸试验过程中内部产生应力的不均匀分布而先产生断裂,导致整体抗拉强度及延伸率下降。FSP的剧烈塑性变形使得2种主要相的尺寸下降,AlCuFeMn相内部的裂纹也分解至母材中,使得承载面积增加,提高了AlCuFeMn相的承载能力。

加入TiO2颗粒的FSP试样的拉伸试验数据呈现增加趋势,抗拉强度由389 MPa增加至456 MPa,延伸率从35%下降至31%,但依旧高于母材对照组的24%。结合SEM图像,每个颗粒的承载能力均显著增加,基体与TiO2热膨胀系数的巨大差异,导致颗粒周围位错聚集的形成[20]。拉伸过程中位错场和应变场的组合阻碍了裂纹扩展。TiO2颗粒周围没有发现空隙和裂纹,因此TiO2的加入提高了铝的承载能力。这种颗粒分布提供了Orowan强化[21],形核机制改变造成形核率的提升,进而实现细晶强化,也间接导致位错运动阻力和变形阻力的增加,最终抗拉强度提升。其余颗粒会由于周围应变能不足,最终固定在晶界上并通过自身的钉扎作用抑制晶粒运动,增加材料的抗拉强度,同时降低延伸率。而过多的添加量则会导致在拉伸过程中优先出现断裂导致下降。

通过对比分析图10中不同添加量下的微观断口发现,复合材料断口中出现了以第二相为中心、周围呈现刀刃状的孔坑,为典型的韧性断裂。图10中的小图为大图组织放大。随着TiO2添加量的增加,韧窝的形成位点逐渐增加,对比不同添加量的微型韧窝大小可以发现,随着添加量的增加,微型韧窝尺寸逐渐增加,由0%添加量的1 μm增加到6.6%添加量的3 μm。断口呈现出的撕裂棱和韧窝为典型的韧性断裂特性,本质是以第二相为韧窝源,由于PSN机制的存在,TiO2颗粒作为形核中心的加入会增加韧窝源的数量,使得塑性提升。TiO2颗粒由于尺寸较小,韧窝以微孔的形式存在,随着添加量的增加,TiO2颗粒之间距离减小,形成的微孔在相互连接后形成大尺寸微孔,演变过程如图10中的微观放大图所示。随着添加量的增加,微孔尺寸增加,说明塑性变形后微观塑性失稳所需的力越大,金属之间断裂的时间越长,金属强度与韧性得以提升。

随着TiO2颗粒添加量的增加断裂面的微孔点增加,当达到一定密度,第二相颗粒间距逐渐接近时,就会产生团聚现象,在塑性变形过程中固定在晶界上的TiO2颗粒也会成为断裂源,因此在拉伸试验中当添加量为6.6%时,塑性韧性均出现了下降趋势。

图11为不同TiO2添加量复合材料的断口成分扫描,根据拉伸试验结果得出的规律选择了添加量为1.5%, 4.8%和6.6% 3个代表性断口进行了成分扫描,其中图11 a)—图11 c)添加量为1.5%;图11d)—图11 f)添加量为4.8%;图11 g)—图11 i)添加量为6.6%。通过对比图11发现,复合材料断口中出现了以第二相为中心、周围呈现刀刃状的孔坑,为典型的韧性断裂。对断口的元素面扫发现,断口处主要以AlCuFeMn以及Al2CuMg为韧窝源,TiO2均匀散布在整个断口上。添加量较少时Ti元素分布颜色很浅,颗粒造成的强化现象较弱;随着添加量增加、颗粒阻碍位错程度的增加、微孔数量增多,在拉伸过程中颗粒使得微孔连接起来,微孔的尺寸越大,金属之间断裂的时间越长,从而达到强度与韧性的提升。然而由于TiO2颗粒的均匀分布,随着添加量的增加断裂面的成微孔点增加,达到一定密度第二相颗粒间距逐渐减小时就会产生团聚现象,导致断口中刀刃状的撕裂棱逐渐增加,最终出现光滑面导致强度与延伸率同时下降。因此在本实验中4.8%的TiO2添加量使复合材料表现出最优异的综合性能。

3 结 论

本文以2A12铝合金为基板,通过FSP制备铝/钛复合材料,研究了TiO2颗粒对复合材料的强化机理、显微组织、显微硬度、强度以及延伸率的影响,得出结论如下。

1)针对复合材料强韧性不匹配的问题,通过在FSP过程中加入TiO2颗粒成功制备了增强复合材料。结果发现,TiO2的加入使得FSP的結晶机制由连续动态再结晶转变为颗粒刺激形核机制,提高了形核率。

2)TiO2的加入使复合材料组织发生变化,进而导致显微硬度的变化。与未添加增强颗粒的母材FSP试样对比,其显微硬度呈现先上升后下降的趋势,当添加量为4.8%时,复合材料的显微硬度达到最高,为130 HV,相较于未添加增强颗粒的对照组提升了16%。

3)TiO2的加入使复合材料组织发生变化,导致抗拉强度发生变化,与未添加增强颗粒的母材FSP试样对比,同样呈现出先上升后下降的趋势,当添加量为4.8%时,复合材料抗拉强度由389 MPa提升至456 MPa,抗拉强度提升了17%,而延伸率仅下降了4%。

本文针对复合材料强韧性不匹配的问题,研究了TiO2添加量对FSP制备铝基复合材料显微组织和力学性能的影响,尽管TiO2/Al复合材料力学性能有所提升,但对塑性变形过程中位错的运动行为以及颗粒的界面行为还有待进一步探索,因此后续还需针对位错及颗粒界面进行更为深入的研究。

参考文献/References:

管丹丹.粉末冶金法制备陶瓷颗粒增强316L不锈钢基复合材料及其性能[D].北京:北京科技大学,2018.

GUAN Dandan.Preparation and Properties of Ceramic Particles Reinforced 316l Stainless Steel Matrix Composites by Powder Metallugy[D].Beijing:University of Science and Technology Beijing,2018.

[2] MA Zongyi.Friction stir processing technology:A review[J].Metallurgical and Materials Transactions A,2008,39(3):642 658.

[3] KUMARK A,NATARAJAN S,DURAISELVAM M,et al.Synthesis,characterizationand mechanical behavior of Al 3003 TiO2 surface composites through friction stir processing[J].Materials and Manufacturing Processes,2019,34(2):183 191.

[4] GAO Qi,WU Shusen,LYU Shulin,et al.Preparation of in situ 5vol%TiB2 particulate reinforced Al 4.5Cu alloy matrix composites assisted by improved mechanical stirring process[J].Materials&Design,2016,94:79 86.

[5] KARABULUT S,GKMEN U,CINICI H.Study on the mechanical and drilling properties of AA7039 composites reinforced with Al2O3/B4C/SiC particles[J].Composites Part B:Engineering,2016,93:43 55.

[6] KARTHIK G M,RAM G D J,KOTTADA R S.Friction deposition of titanium particle reinforced aluminum matrix composites[J].Materials Science and Engineering:A,2016,653:71 83.

[7] YANG Xiao,DONG Peng,YAN Zhifeng,et al.AlCoCrFeNi high entropy alloy particle reinforced 5083Al matrix composites with fine grain structure fabricated by submerged friction stir processing[J].Journal of Alloys and Compounds,2020,836.DOI:10.1016/j.jallcom.2020.155411.

[8] RAMESHC S,AHMED R N,MUJEEBU M A,et al.Fabrication and study on tribological characteristics of cast copper TiO2 boric acid hybrid composites[J].Materials & Design,2009,30(5):1632 1637.

[9] LIN Fan,JIANG Dongmei,MA Xueming.The effect of milling atmospheres on photocatalytic property of Fe doped TiO2 synthesized by mechanical alloying[J].Journal of Alloys and Compounds,2009,470(1/2):375 378.

[10]王洪鐸,王文,李霄,等.亚共析钢搅拌摩擦加工组织与力学性能[J].焊接学报,2018,39(10):41 47.

WANG Hongduo,WANG Wen,LI Xiao,et al.Microstructure and mechanical properties of friction stir processed hypoeutectoid steel[J].Transactions of the China Welding Institution,2018,39(10):41 47.

[11]JIN Yuanyuan,WANG Kuaishe,WANG Wen,et al.Microstructure and mechanical properties of AE42 rare earth containing magnesium alloy prepared by friction stir processing[J].Materials Characterization,2019,150:52 61.

[12]王会霞,孙瑞,王军,等.深冷处理对5A06铝合金FSW接头组织和力学性能的影响[J].河北科技大学学报,2022,43(4):426 433.

WANG Huixia,SUN Rui,WANG Jun,et al.Effect of deep cryogenic treatment on microstructure and mechanical properties of friction stir welded joints of 5A06 aluminum alloy[J].Journal of Hebei University of Science and Technology,2022,43(4):426 433.

[13]MISHRA R S,MA Zongyi.Friction stir welding and processing[J].Materials Science and Engineering:R:Reports,2005,50(1/2).DOI:10.1007/978 3 319 07043 0.

[14]张凯.Al Zn Mg Cu系铝合金搅拌摩擦加工组织及性能研究[D].合肥:合肥工业大学,2018.

ZHANG Kai.Study on Microstructure and Properties of Al Zn Mg Cu Aluminum Alloy during Friction Stirring Procession[D].Hefei:Hefei University of Technology,2018.

[15]XU Gang,ZHANG Yawen,LIAO Chunsheng,et al.Doping and grain size effects in nanocrystalline ZrO2 Sc2O3 system with complex phase transitions:XRD and raman studies[J].Physical Chemistry Chemical Physics,2004,6(23):5410 5418.

[16]JIANG Lin,YANG H,YEE J K,et al.Toughening of aluminum matrix nanocomposites via spatial arrays of boron carbide spherical nanoparticles[J].Acta Materialia,2016,103:128 140.

[17]MCNELLEY T R,SWAMINATHAN S,SU J Q.Recrystallization mechanisms during friction stir welding/processing of aluminum alloys[J].Scripta Materialia,2008,58(5):349 354.

[18]HUMPHREYS F J,KALU P N.Dislocation particle interactions during high temperature deformation of two phase aluminium alloys[J].Acta Metallurgica,1987,35(12):2815 2829.

[19]SIVASANKARAN S,RAMKUMAR K R,ALABOODI A S.Strengthening mechanisms on(Cu 10Zn)100-x x wt%Al2O3(x=0,3,6,9 and 12)nanocomposites prepared by mechanical alloying and vacuum hot pressing:Influenceof reinforcement content[J].Transactions of the Indian Institute of Metals,2017,70(3):791 800.

[20]SEKINE H,CHENT R.A combined microstructure strengthening analysis of SiCp/Al metal matrix composites[J].Composites,1995,26(3):183 188.

[21]聂金凤,范勇,赵磊,等.颗粒增强铝基复合材料强韧化机制的研究新进展[J].材料导报,2021,35(9):9009 9015.

NIE Jinfeng,FAN Yong,ZHAO Lei,et al.Latest research progress on the strengthening and toughening mechanism of particle reinforced aluminum matrix composites[J].Materials Reports,2021,35(9):9009 9015.