一种提高重载尼曼蜗轮副使用寿命的方法

冯屹,孙全平,王昆

(1.淮阴工学院 机械与材料工程学院,江苏 淮安 223003;2.江苏省先进制造技术重点实验室,江苏 淮安 223003;3.江苏省金象传动设备股份有限公司,江苏 淮安 223001)

0 引言

尼曼蜗轮由德国尼曼教授发明, 具有传动精度高、抗弯能力强、承载能力大等特点[1-2]。传统的四头蜗杆旋转一周蜗轮旋转4个齿,从等寿命的概念出发,蜗杆采用钢质材料,蜗轮则采用铜或铸铁材料[3],其不足是传动效率相对较低,易于磨损,使用寿命达不到预期的效果,导致使用寿命不是很高的主要原因是蜗杆传动相对滑动速度大[4],油膜难以形成,齿面磨损严重。

张珂等[5]对轮齿运用齿向和齿廓修形方法,结果表明:通过修形可以有效延长电传动矿用自卸车的轮齿的使用寿命。但这种修形方法只考虑轮齿间的干涉,且修形较为复杂,不利于工厂大规模生产。

邱水等[6]对小齿轮采用了固定的鼓形修形值和变化的螺旋线修形值相结合的方式进行修形,结果表明:通过修形提高了齿轮的传动性能,也延长了使用寿命。但这种修形方法只考虑了齿向修形,且修形较为复杂。

严斌[7]通过Romax优化后的遗传算法对标准齿面斜齿轮进行二次抛物线修形,结果表明:通过修形能够有效改善齿轮传动系统动力学,但这种修形方法不易于工厂大规模加工,成本也较高。

Wang Xigui等[8]提出了结合啮合冲击速度模型的啮合冲击分析齿面优化修形方法。结果表明:修正后的啮合冲击最小值明显减小,但这种修形方法主要是从啮合时防干涉考虑。

D.V.Kalinin[9]通过对比实验,研究了不同工况下齿形对齿轮动态特性的影响。结果表明:对于在高动态载荷下工作的高负荷齿轮,选择减少接触应力的齿形修形参数的建议是绝对不适合的。他的实验验证了齿廓修形的有效性。

李志刚[10]通过采用蜗杆齿面的齿形修形方法,结果表明:通过修形降低了蜗杆副的传动误差,但这种修形方法只对蜗杆进行修形,并且蜗杆齿面较窄,难以加工。

孙俊鸽[11]提出“变参数修形”的修形方法,结果表明:通过修形改善了环面蜗杆副的啮合质量。但是这种修形方法在实际加工中很难控制。

马元节[12]对标准齿轮采用幂函数的齿廓修形方法,结果表明:可以有效降低齿面接触区域的最大Mises 应力,提高车用变速器齿轮啮合传动的平稳性。但是这种修形方法较为复杂,不方便推广。

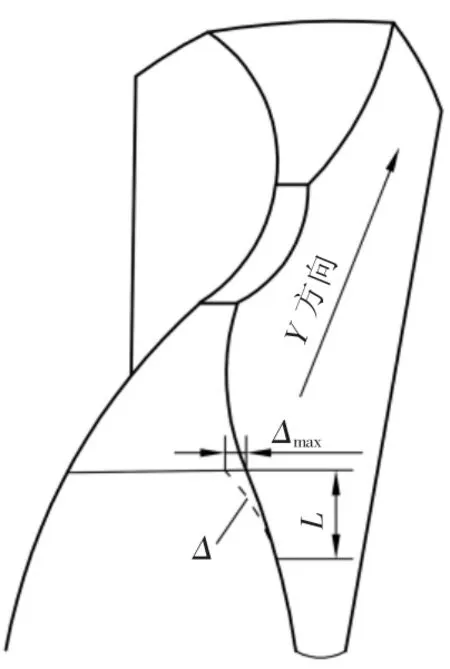

为此开展对尼曼蜗轮齿面修形的研究,从润滑和经济两个角度考虑,在蜗轮齿顶和齿根进行齿廓修形。如图1所示,齿廓修形的三大基本要素分别为最大修形量Δmax、修形长度L与修形曲线Δ[13]。

图1 齿廓修形三要素

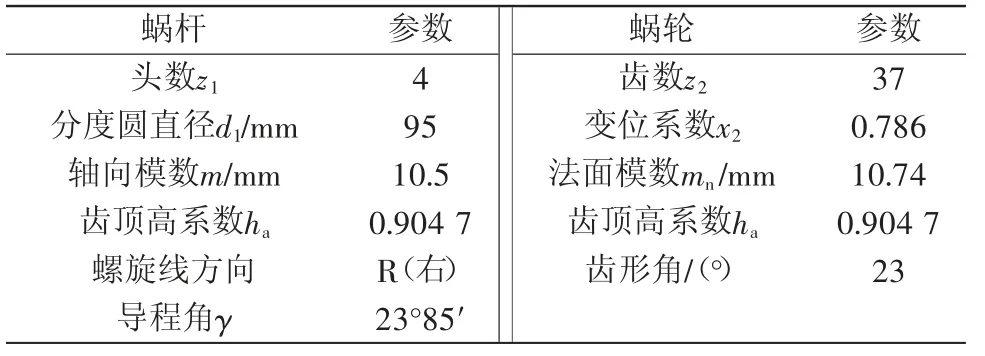

1 应用尼曼蜗轮副的主要参数和修形前的三维模型

1.1 应用尼曼蜗轮副的主要参数

现根据国内某厂生产的一款四头右旋尼曼蜗轮副进行研究,采用L~CKE/P320极压型蜗轮蜗杆油,润滑方式为喷油润滑,喷油润滑装置对准蜗轮蜗杆啮合的位置,蜗轮蜗杆啮合部位在齿面中部稍偏蜗杆旋出方向。

蜗轮采用的是锡青铜(ZQSn10-1)材料,材料硬度>100 HB;蜗杆采用的是渗碳钢材料。齿部渗碳淬火,回火后有效硬化层深为1.4~2.0 mm,齿面硬度为58~62 HRC,芯部硬度为30~42 HRC。其他部分全部车渗碳层,单边留余量5 mm,保证硬度为230~260 HB。蜗轮蜗杆副主要参数如表1所示,中心距为250 mm。

表1 尼曼蜗轮副主要参数

1.2 尼曼蜗轮副三维模型

本文根据UG12.0建立了某四头右旋尼曼蜗轮副三维修形模型,如图2所示。

图2 尼曼蜗轮副

1.3 蜗轮齿面接触区

利用ANSYS对建立的蜗轮三维模型进行动态接触分析,蜗轮、蜗杆的旋转中心分别采用刚性梁单元与内孔表面节点相连[14]。在蜗杆中心节点施加动态旋转位移,蜗轮旋转中心施加阻力矩,利用APDL语言对分析结果进行后处理,可得蜗轮齿面接触区,如图3所示。

图3 齿面接触区

2 尼曼蜗轮齿面修形结构设计

2.1 动压油膜形成的必要条件

1)相对滑动的蜗轮蜗杆表面间必须形成收敛的楔形间隙;

2)被油膜分开的蜗轮蜗杆表面必须有足够的相对滑动速度,其运动方向必须使润滑油由大口流进,从小口流出;

3)润滑油必须有一定的黏度[15]。

2.2 齿面修形设计

最大修形量Δmax采用日本歌川公式计算,该公式中最大修形量与齿轮副的法面模数成线性相关[16],计算公式为

式中,mn为齿轮副的法面模数,mm。

修形长度L也采用日本歌川公式计算,该公式中修形长度L与齿轮副的法面模数成线性相关,计算公式为

式中:mn为齿轮副的法面模数,mm。

修形曲线Δ使用目前国际上被广泛使用的修形曲线公式确定, 计算公式为

式中:Δmax为端面齿廓法向最大修形量,mm;x为齿廓修形区内的点沿啮合线度量的相对距离,原点为齿廓修形起点,mm;L为啮合线上度量的修形长度,mm;Δ为啮合线上度量相对距离为x的点对应的端面齿廓法向修形量;b为指数,通常取1.0~2.0。

李润方[17]推荐轻载齿轮副b=2.0,其余工况下齿轮副b=1.35,对于载荷变化较大的齿轮副,也推荐采用b=2.0。本文b取2.0。

Y方向的修形:修形方向是沿着齿顶边线和齿底边线修形;齿廓修形的数据根据尼曼蜗轮副的参数确定。

根据蜗轮齿面接触区的位置和动压油膜形成的条件,对蜗轮进油口齿廓进行全齿廓修形(如图4),对蜗轮出油口齿廓进行齿顶和齿根局部修形(如图5)。

图4 进油口齿廓修形参数

图5 出油口齿廓修形参数

2.2.1 进油口齿面修形

最大修形量Δ1max:据公式Δ1max=0.02mn=0.02×10.74=0.2148 mm。

修形长度L1:根据蜗轮参数,取齿顶到齿根的相对距离, L1取15 mm。

修形曲线Δ1据公式,修形曲线为抛物线。x1的取值范围为0~L1,即0~15 mm。

Y1方向的修形:修形方向是沿着齿顶边线修形;修形长度是在修形末端保留全齿长。

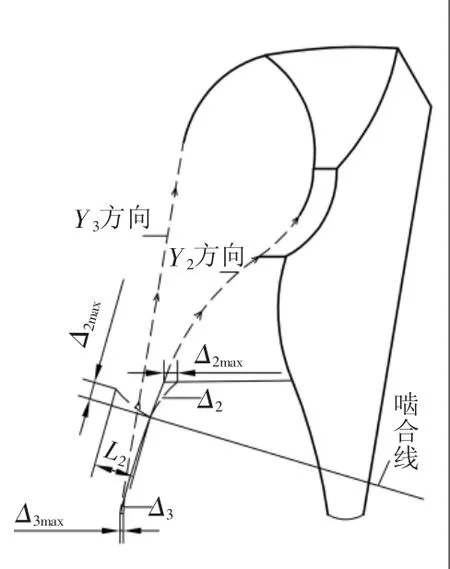

2.2.2 出油口齿面修形

齿轮在传动过程中,各对轮齿的接触点总是落在两基圆的内公切线上,由于各对轮齿的所有接触点在啮合过程中总是沿着这条内公切线一点一点地依次前进,啮合线位置如图6所示。

1)齿顶修形参数。

齿顶最大修形量Δ2max=0.02 mn=0.02×10.74= 0.2148 mm。

齿顶修形长 度 L2=0.65mn= 0.65×10.74 = 6.981 mm;在CAD软件中,测量图6中啮合线在齿廓上的点与齿顶的相对距离L2,L2长度为6.2 mm。根据这两种方法得到的结果,并结合对出油口齿廓进行短修形,L2取3 mm。

Y2方向的修形:修形方向是沿着齿顶边线修形;修形长度是在修形末端保留1/2全齿长。

2)齿根修形参数。

齿根最大修形量Δ3max=0.02mn=0.02×10.74=0.2148 mm。

齿根修形长度L3:根据齿面接触区位置,L3取3 mm。

Y3方向的修形:修形方向是沿着齿底边线修形;修形长度是在修形末端保留2/3全齿长。

3 修形前后的尼曼蜗轮副三维建模

本文根据UG12.0和SolidWorks2016建立了某四头右旋尼曼蜗轮副三维修形模型。

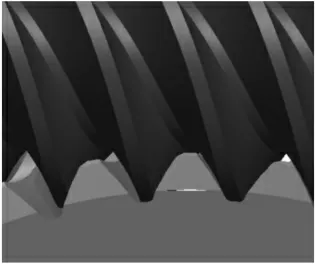

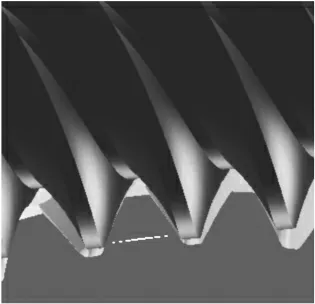

观察图9、图10可以发现齿廓修形位置是在非齿面接触区的位置。由图7、图8对比很容易发现,通过修形,润滑油能更好地进入,更容易在蜗轮齿面形成稳定的动压油膜,这样在重载运行时就可以有效地提高使用寿命。

图7 修形前的尼曼蜗轮副

图8 修形后的尼曼蜗轮副

图9 进油口齿廓修形

图10 出油口齿廓修形

4 应用效果

将修形后的蜗轮蜗杆传动应用于德州赛德减速机有限公司、山东尼曼传动机械有限公司和江苏省金象传动设备股份有限公司等公司生产的冶金减速器装备中,如图11所示。通过这些公司一段时间的试用之后,得到良好的反馈:1)修形后的尼曼蜗轮副使用寿命平均提高了10%;2)修形后的尼曼蜗轮副减少了轮齿在啮入啮出时产生的干涉;3)修形后的尼曼蜗轮副传动时表面温度下降了5 ℃左右;4)修形后的尼曼蜗轮副的润滑性能得到了很大提高。

图11 加工修形后的蜗轮

5 结语

为了提高尼曼蜗轮副的使用寿命,采用精确修形和数字建模技术,提出了一种新的蜗轮齿廓修形的方法;并且将修形后的蜗轮蜗杆传动应用于德州赛德减速机有限公司、山东尼曼传动机械有限公司和江苏省金象传动设备股份有限公司等生产的减速器装备中,这些公司应用之后反映良好,进一步验证了设计的可行性和正确性。