基于阻抗模型的工业机器人磨抛柔顺控制

王晓永,解海亮

(1.内蒙古第一机械集团股份有限公司,内蒙古 包头 014030;2.华中科技大学 国家数控系统工程技术研究中心,武汉 430074)

0 引言

为了避免智能化加工设备加工过程中工具与工件之间的接触状态切换引起振动与冲击,国内外研究机构提出柔顺控制策略[1-2]。1985年,N.Hogan[3]提出在系统操作过程中,仅仅考虑运动学量的相互匹配是不够充分的,同时应该考虑2个物体的阻抗特性。由此提出了阻抗控制,实现了操作过程中的运动学约束、动力学交互、抓取和避障的统一方法,建立起力与位置、速度、加速度之间的关系。A.Lopes等[4]采用基于位置的阻抗控制策略,设计了一款末端恒力控制装置,通过调整阻抗模型中刚度参数、阻尼参数及惯性参数,使得末端执行器在受到作用力时表现出不同的动态响应,以达到顺应未知加工状况的目的。2018年,Duan J.J.[5]提出基于追踪误差采用自适应的方式实时修改阻抗模型参数,以达到对期望力的动态追踪。2019年,Zhou P.等[6]针对航空发动机复杂叶片提出采用模糊控制算法结合经典PID理论,以实现自适应恒力打磨,改善铣削后的叶片表面质量。周亚军[7]将ATI公司的六维力传感器集成到机器人控制系统,为机器人磨抛系统增加力感知功能,实时监测磨抛过程中的磨抛力,采用基于位置的阻抗控制策略对末端执行器的位置进行补偿,改变工件与工具之间的接触变形量,达到恒力加工的目的。张琛[8]利用六维力传感器获取机器人末端执行器与打磨工件之间不同接触状态下的实际接触力,进而建立起与末端执行器相接触的环境刚度模型。基于环境刚度模型,结合力觉感知系统修正末端执行器的位置,达到恒力打磨的目标。2019年,在采用基于位置的阻抗控制时,针对环境刚度模型未知的情况,Liang X.Q.等[9]提出通过在线估算环境位置及环境刚度来设计机器人运动轨迹,然而机器人始终存在位置跟踪误差,为了减少力追踪误差,采用迭代学习控制算法来减少位置追踪误差。Sun T.等[10]针对获取准确机器人动力学模型难度较大这一问题,提出了一种变阻抗控制方法,所提出的阻抗控制器可以采用PID形式实现,具有结构简单、易于实现和保证控制稳定性的优点。基于Tikhonovs定理,证明了闭环控制系统具有半全局实际指数稳定性。以五杆并联机器人为例,说明了所提变阻抗控制器的有效性。Zhang X.[11]采用变阻抗控制策略,通过改变期望刚度和期望阻尼来提高机器人与环境交互的顺应性和鲁棒性。针对机器人与环境交互问题,提出了一种基于神经网络的变阻抗控制器,通过变阻抗控制误差的收敛增强系统的鲁棒性。Xiong G.[12]提出了一种7自由度冗余度机械臂阻抗控制方法。在关节中间描述了冗余度机械臂的阻抗运动,建立了关节空间下的阻抗方程。为成功获取关节角速度,设计了高增益观测器,验证了所提控制方法的稳定性。

然而,上述应用于航空发动机叶片存在力跟踪效果差、抗冲击特性差或响应速度慢等问题,都无法很好地解决加工具有自由曲面、变厚、非对称特点的复杂构件的问题。此外,现有的末端磨抛执行器控制策略[13]难以实现工艺参数的自律调整,基于材料去除模型的主动柔顺控制策略研究又十分匮乏。因此研究基于模型驱动的智能柔顺控制策略,对实现磨抛执行器的磨抛工艺自律调整具有重要意义。

1 磨抛执行器动力学建模

力位混合控制[14]和阻抗控制都是在被控对象运动中实现对外界接触力柔顺响应。因此需要首先考虑机器人柔顺磨抛执行器的动力学模型,即在受到外界作用力下,磨抛执行器的伺服电动机输出力矩与磨抛执行器运动过程中运动量参数之间的定量关系。常用的动力学建模的方法有牛顿-欧拉迭代法及拉格朗日法。其中牛顿-欧拉公式被认为主要是用来解决在动力学建模中遇到的力平衡问题,而拉格朗日动力学方程则是一种从系统能量的角度进行动力学建模的一种方法。本文将基于拉格朗日法建立机器人柔顺磨抛执行器的动力学方程。

磨抛执行器结构如图1所示。由于磨抛执行器的浮动方向与重力方向互相垂直,因此磨抛执行器的势能函数为一常量函数。磨抛执行器运动的动力来源于伺服电动机,因此基于能量守恒原理且考虑摩擦力f与外力Fext,将伺服电动机的驱动力矩τ与激励力矢量F之间进行转换:

图1 浮动磨抛执行器三维模型

式中:x为磨抛执行器浮动方向上的位置;Fext为外力;Ff为摩擦力;η为能量从伺服电动机传递至磨抛执行器的磨抛功能模块造成的能量损失。

滚珠丝杠螺母副运动传递规律公式为

式中,l代表滚珠丝杠的导程。

将式(2)代入磨抛执行器动力学方程得:

令I=ml/η,τf=fl/η,τext=Fextl/η,则式(4)转变为

由于机器人柔顺磨抛执行器的结构简单,同时方便拆卸,因此通过解体称重的方式获得磨抛执行器的动力学模型参数,磨抛执行器的磨抛功能模块硬件组件的质量数据如表1所示。

表1 磨抛功能模块硬件组件的质量 kg

2 基于阻抗模型的柔顺控制算法

对于磨抛执行器与叶片之间的法向接触力的大小,可以通过适当调节磨抛执行器在叶片型面法线方向的位置来调节。常用的一种方法是根据磨抛执行器感知到的接触力来调整自动化设备的位置,从而动态调节磨抛执行器与接触物体之间的接触力。实现力的控制有两种方法:一是基于位置的阻抗控制;另外一个则是基于力矩的阻抗控制。本文主要研究基于位置的阻抗控制策略。

基于位置的阻抗控制算法的实现过程如下:首先采用离线的方式规划出设备的参考轨迹x0,由自动化设备的位置控制环实现对参考轨迹的追踪。在追踪离线编程轨迹的同时,采用阻抗控制算法将设备与外界的接触力信息Fext与期望接触力Fd之间的差值转换为自动化设备的轨迹修正量Xa:

在下一个位置控制周期内,由自动化设备的位置控制环追踪经过修正后的轨迹信息xd=x0-xa。因此,这种控制模式是通过位置伺服控制内环及阻抗力控制外环的结合来实现的。这种阻抗控制方法容易在现有的大多数位置控制系统的自动化设备上实现。基于位置的阻抗控制实现框图如图2所示。

图2 基于位置的阻抗控制框图

基于位置的阻抗控制算法的力控制外环实现过程如下:

接下来对基于位置的阻抗控制算法的内环位置控制环展开介绍。针对位置控制环的开环运动方程,即上文推导出的机器人磨抛执行器的动力学方程式(7)。

将内环位置控制环的控制规律分为基于模型的控制部分和伺服控制部分等2个部分。基于模型的控制部分的表达式为

式中,α和β为常数或函数。如果将τ′作为新的系统输入,那么可选择α和β是系统简化为单位惯量构成的系统。对于这种控制规律结构,系统方程为

因此,为了在τ′输入下将系统简化为单位惯量,系统中的α和β选择如下;

对上述条件进行整合后可得

式(10)是一个单位惯量的运动方程,可以作为被控系统的开环动力学方程。根据离线编程生成的任务轨迹θ0(t)及经过柔顺控制算法计算出的轨迹修正量θa(t),得到了经过柔顺后的期望轨迹θd(t)。所以轨迹生成器在任意时间t都会有一组θ¨d、θ˙d、θd,定义e=θd-θ为期望轨迹与实际估计之差。因此机器人柔顺磨抛执行器的基于位置的阻抗控制系统内环位置追踪环控制框图如图3所示。

图3 位置控制环框图

由伺服控制规律得出的轨迹方程为

将式(13)与单位惯量运动方程联立后可得

对机器人磨抛执行器浮动功能模块的工作过程及运动传递过程进行分析,确定伺服电动机控制参数。磨抛执行器力感知功能模块工作过程为:当推动打磨模块转接板时,会对滑动拖板与磨抛功能模块转接板之间的4个传感器产生挤压或者拉伸变形,从而产生力信号。力传感器输出的电压信号被送到信号放大器,在放大处理之后传递给数字采集卡。由上位PC机调用数字采集卡的三方库接收经过信号放大器处理后的传感器检测信号。

柔顺浮动功能模块的运动传递过程为:伺服电动机通过联轴器带动滚珠丝杠副转动,滚珠丝杆螺母副的螺母与安装在滑动拖板上的螺母座之间紧固连接。其中运动传递过程中伺服电动机的转速n与滑动拖板的移动速度v之间的关系为v=nl,l为滚珠丝杠的导程。

伺服电动机速度控制输入信号模拟量电压与伺服电动机转速之间的关系如下:伺服电动机最大输入电压为+12 V,+6 V对应的是伺服电动机的额定转速3000 r/min。其中伺服电动机的输入电压信号与运动控制卡输出的DAC量值之间的对应关系为:0~10 V对应0~32 767。因此假设控制的电动机转速为n,伺服电动机速度控制输入信号模拟量电压为V,对应的输入DAC值为:

调用运动控制卡的三方库修改DAC的数值,即可修改伺服电动机的转速,完成了柔顺浮动功能模块的伺服电动机的调速工作。

综合以上基于位置的阻抗控制算法的力控制外环及位置控制内环,机器人柔顺磨抛执行器的控制系统框图如图4所示。

图4 机器人柔顺磨抛执行器控制系统框图

3 系统稳定性分析与模型参数整定

接下来利用李雅普诺夫第二方法对上文中提到的基于位置的磨抛执行器控制系统的稳定性进行分析,同时利用自动控制系统相关的知识针对磨抛执行器设计的控制系统进行控制性能分析。

3.1 李雅普洛夫第二方法

系统的稳定性是系统的重要考核指标之一,李雅普诺夫对于系统稳定性的判定提出了两种方法:李雅普诺夫第一方法称为间接法,第二方法称为直接法。前者通过求解系统微分方程,根据其解的特性来判断系统的稳定性,但由于系统微分方程建立的难度较大,同时复杂系统微分方程求解的难度系数也相对较大,所以李雅普诺夫第一方法的应用受到了极大的限制。本文采用李雅普诺夫第二方法。

李雅普诺夫函数是一个表征系统能量的函数,被记为V(x,t)。这个函数与系统的位置x1、x2、…、xn及时间t有关。物理系统的能量衰减特性采用能量函数的导数V˙(x,t)进行表述。所以李雅普诺夫第二方法是从能量的角度判断系统稳定性,分析过程如下:首先构造系统的能量函数,然后根据能量函数的特性及描述能量耗散函数的特性来进行系统的稳定性分析。因为直接法不需要对系统的微分方程进行求解,因此在某种程度上降低了复杂系统稳定性判断的难度,同时直接法相对简单,所以受到控制系统设计领域的学者青睐,并被广泛使用。

李亚普诺夫第二方法中提出:对于一个定常系统x˙=f(x),t≥0,其中f(0)=0,如果该系统的能量函数V(x,t)的一阶导函数V˙(x,t)存在而且连续,且V(0,t)=0,并且对于系统的状态空间X中的一切非零点x满足以下条件:1)V(x,t)为正定;2)V˙(x,t)为负定;3)当‖x‖→∞时V(x,t)→∞。

按照李雅普诺夫理论得到结论,该系统为大范围渐进稳定性的定常系统。

柔顺磨抛执行器的控制系统是由基于位置的阻抗控制的力控制外环及位置追踪控制内环组成。本文采用的是运动控制卡实现位置追踪功能,因此磨抛执行器的控制系统的内环位置追踪环是稳定的。本文接下来主要分析的是基于位置的阻抗控制的力控制外环的稳定性,如果外环是稳定的,则机器人柔顺磨抛执行器的控制系统即为稳定控制系统。

基于位置控制的阻抗控制系统的力控制外环的传递函数为

因此控制系统外环的微分方程为

下面对该微分方程进行求解,为减少振荡,针对该二阶系统设计过阻尼的响应形式,所以Δ=D2-4KM>0。该非齐次线性微分方程对应的特征方程的根计算结果λ1、λ2如下所示:

该微分方程的初始条件即系统的初始状态,即当t=0时,x(t)=0,v(t)=0。计算该非齐次线性微分方程的特解:

根据李雅普诺夫第二方法,设定能量函数为

因此当t=0时,V(t)=0;当t≠0时,V(t)≥0。因此V(t)为正定。

由于λ1、λ2<0,因此当t≠0时,V˙(t)≤0,因此V˙(t)为负定。由李雅普诺夫第二方法可知控制系统是稳定的。

3.2 模型参数整定

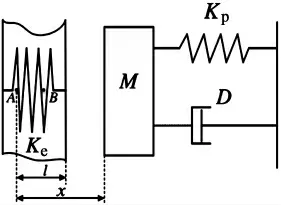

为方便对系统动态性能进行分析,在自由空间内(即机器人磨抛执行器没有与外界发生接触)时,将磨抛执行器近似简化成为一个具有质量弹簧并且有阻尼的物理系统。当磨抛执行器到达任务工作区且与外界环境之间发生接触时,此时将与磨抛执行器相接触的物体简化成为一个刚度为Ke的轻质弹簧,简化模型如图5所示。

图5 接触状态模型简化图

机器人磨抛执行器与外界环境发生稳定性接触的运动过程如下:首先,在初始t0时刻,此时磨抛执行器没有受到外界作用力,因此根据基于位置的阻抗控制算法,磨抛执行器在期望磨抛力Fd的作用下会向初始平衡位置A点运动;当磨抛执行器与外界物体发生接触时,记为t1时刻。此时由于受到了外界刚度为Ke的物体干扰,磨抛执行器会在反馈回来的实际作用力Fext与期望力之间的差值的驱动下运动到新的平衡位置B点。选取机器人磨抛执行器与外界物体发生接触的一瞬间,记为初始时刻t=0,则整个机器人磨抛执行器与外界环境发生稳定性接触过程的运动微分方程可以描述为:

第一,执行依据不明确并不是当事人造成的,很大程度上的原因应该归咎于人民法院,是其生产了不合格的产品(执行依据)。如果执行依据不明确的法律后果是不予立案的话,无疑是让当事人来承担执行依据不明确的法律后果,这对当事人来说是不公平的。

当x(t)>l时,

当x(t)≤l时,

在系统的初始状态时x(0)=0,x˙(0)=0。当磨抛控制器与环境接触的时刻,即x(t)≤l时,对上述方程整理可得

对应的特征方程为

它的两个特征根为:

该方程对应的特解为

该微分方程的通解如下:

1)当与机器人磨抛执行器相接触的物体刚度很小的时候,即Ke比较小,此时D2-4(Kp+Ke)M>0。则微分方程的通解为

由于对应的λ1、λ2<0。因此系统最终收敛至初始位置x(0)=0其收敛速度主要取决于特征值的大小(即D和M)。

2)当与机器人磨抛执行器相接触的物体刚度很大的时候,即Ke比较大,此时D2-4(Kp+Ke)M<0,则λ=α+iβ。其中:

因此该微分方程的通解为

通过微分方程的解可以看出,接触的物体刚度较大,系统会出现振荡的过程。不难看出,当α的绝对值越大时,系统衰减的速度越快,系统收敛到稳定状态的速度也越快。

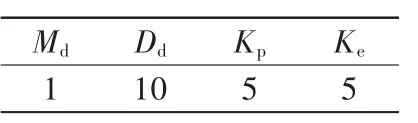

综上所述,与机器人磨抛执行器相接触的物体刚度很大时,需要通过调整参数D和M,增大α绝对值的同时降低β绝对值。要使得α绝对值增加,可以增加系统阻尼系数D或减小质量系数M;要使得β绝对值减小,可以增大D值、减小系统弹簧系数Kp值或者增大M值。一般物理系统的质量系数M是定值,所以通过调节系统的阻尼参数来调节α与β。与机器人柔顺磨抛执行器接触的机器人刚度为Ke=5,根据二阶系统的控制参数整定方法,同时根据以上分析,确定基于位置的阻抗控制模型参数,如表2所示。

表2 基于位置的阻抗控制模型参数表

4 仿真结果与分析

在Windows系统PC机上,基于C++语言,利用QT设计了现场工程师与叶片磨抛设备之间进行数据与指令交互的操作软件,在操作软件中集成本文设计的机器人柔顺控制系统。航空发动机叶片以压气机叶片为例,其主要特征包括叶盆、叶背、叶缘、安装板、叶身与安装板之间的转接圆角及榫头。

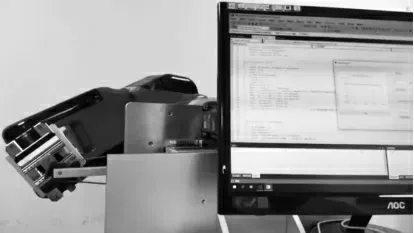

4.1 试验平台搭建

航空发动机叶片的磨抛加工过程顺序如下:叶片装夹→工具工件坐标系标定→利用磨抛设备对叶片叶背进行粗磨→利用磨抛设备对叶片叶盆进行粗磨→利用磨抛设备对叶片进气边进行粗磨→利用磨抛设备对叶片排气边进行粗磨→更换目数更高的细砂带→按同样的顺序进行精抛→磨抛完成→卸载叶片。面向航空发动机叶片磨抛搭建的机器人磨抛加工实验验证平台如图6所示。

图6 机器人磨抛加工实验验证平台

4.2 叶片磨抛加工验证

从叶片表面质量来看,进行磨抛加工之前的叶片型面表面存在着上一步叶片铣削加工留下的铣削刀纹。在采用自主设计的磨抛执行器对叶片进行磨抛加工之后,叶片型面的铣削刀纹不仅完全被去除,同时叶片型面边缘的进排气边区域没有出现过磨的现象,叶片表面型面完整度好,不存在手工磨抛出现的接刀痕,型面一致性好。而且磨抛加工之后的叶片叶盆部位的表面粗糙度为Ra0.26 μm,叶背部位的表面粗糙度为Ra0.3 μm,均满足叶片磨抛加工表面粗糙度Ra0.4 μm以内;叶片型面轮廓度磨抛加工精度为-0.03~0.05 mm,满足叶片磨抛加工型面尺寸要求的-0.05~0.05 mm,接下来以叶背磨抛为例介绍具体实验结果。

首先进行叶片磨抛加工路径规划,利用机器人离线编程软件InteRobot生成航空发动机叶片叶背的磨抛加工路径,磨抛路径规划参数如表3所示,磨抛路径展示如图7所示。

表3 叶背磨抛路径规划参数表

图7 叶背磨抛路径示意图

针对航空发动机叶片叶背的磨抛工艺参数如表4所示。

表4 叶背磨抛工艺参数表

叶片叶背磨抛加工过程中实际接触力如图8所示,实际接触力的最大值为1.433 N,最小值为1.359 N。

经检测,叶片经数控机床铣削之后,叶背表面布满着密集的铣削刀纹,经过磨抛加工之后的叶片表面光滑平整,没有出现明显的接刀痕迹,表面质量及型面尺寸均满足叶片磨抛工艺需求。验证了本文提出的磨抛执行器柔顺控制方法的可行性。

5 结论

本文采用基于位置的阻抗控制算法及控制规律分解的系统设计方法,设计了磨抛执行器的柔顺控制系统,基于阻抗控制算法及力传感系统建立力控制外环,基于动力学模型、伺服单元及运动控制卡建立了位置控制内环,实现了机器人柔顺磨抛执行器对外界接触力的柔顺响应;最后利用李雅普诺夫第二方法分析了磨抛执行器的控制系统运行的稳定性,提高了系统稳定性,可确保叶片磨抛加工过程中磨抛力的稳定性。以压气机叶片为对象进行实验,通过对叶背磨削前后参数进行对比,验证本文所提出的柔顺控制算法能够实现提高叶片表面磨抛加工质量及叶片型面尺寸精度的目的。