FDM 直齿轮尺寸偏差的试验研究与工艺参数优化

刘健,王紫贤,王晨悦,刘善慧,侯和平

(西安理工大学 印刷包装与数字媒体学院,西安 710054)

熔融沉积快速成型技术,简称FDM,是在光固化快速成型技术(SLA)之后的另一种应用广泛的3D 打印技术,它是将低熔点的热塑性材料通过喷头加热至熔融状态,在计算机的控制下,喷头根据切片软件生成的G 指令进行移动,热塑性材料随之被挤出,而挤出来的热塑性材料沉积固化成薄层,层层叠加最终形成成型件[1]。该技术已经在医疗器械、汽车零部件、航空航天等领域得到了广泛应用[2]。

直齿轮作为重要的传动部件,其精度影响着整台设备工作的准确性和平稳性。与金属齿轮相比,聚合物齿轮具有成本低、耐磨性好、自润滑性、摩擦因数低等优点。且聚合物齿轮弹性较好,有吸震防冲击作用,运转时噪音低,传动平稳。此外,聚合物齿轮还比金属齿轮轻、惰性好,可用于易腐蚀、退化的环境中,例如水表和化学设备的控制等。凭借这些优点,聚合物齿轮已广泛应用于汽车、手表、缝纫机、结构控制设施和导弹等领域[3-4]。随着科学技术的快速发展,熔融沉积成型已经成为聚合物齿轮小批量、个性定制的理想选择。但是,由于丝材在熔融沉积成型过程中会发生热胀冷缩,影响打印件的尺寸精度[5-7]。因此,需要对熔融沉积成型聚合物直齿轮的变形情况进行系统研究,探究成型件尺寸精度与工艺参数之间的内在联系,为提高聚合物直齿轮的打印精度提供理论指导。

冯建军等[8]针对快速成型工件尺寸精度差的问题,对分层厚度、扫描速度、喷头温度、填充线宽这4个因子进行正交试验研究,结合信噪比响应,运用极差法和方差分析法确定了成型件在x、y、z方向尺寸精度的最优因子水平组合,以及各影响因子的显著性,并通过多元回归分析建立了单目标参数优化的数学模型。本课题组针对FDM 成型零件的尺寸收缩问题,以减小筒形件的内径、外径和高度尺寸误差为优化目标,确立了最优的参数组合(分层厚度、喷嘴温度、打印速度和填充率)[9]。Pisula 等[10]分别采用FDM、SLS、DLP 和Polyjet 3D 打印技术成型了相同形状的弧齿锥齿轮,采用坐标测量仪测量了齿轮的齿距、压力角、螺旋角、齿根和齿尖锥角,对不同打印方式的成型精度进行了比较。Budzik 等[11]利用光学扫描仪对FDM 齿轮的齿廓偏差进行了测量,并以齿廓偏差的50%对齿廓尺寸进行迭代补偿。

综上所述,目前关于FDM 制件尺寸偏差和参数优化的研究大多针对形状比较规则的长方体或回转体制件,关于FDM 齿轮零件成型工艺与尺寸精度之间的内在联系缺乏系统的研究。本文通过3D 扫描测量齿轮的齿廓总偏差,采用齿距仪测量齿距偏差,利用正交实验设计方法结合综合平衡法,探讨了打印参数对聚合物齿轮成型精度的影响顺序,得出最优的工艺参数组合。

1 齿轮试样的打印成型与测量方法

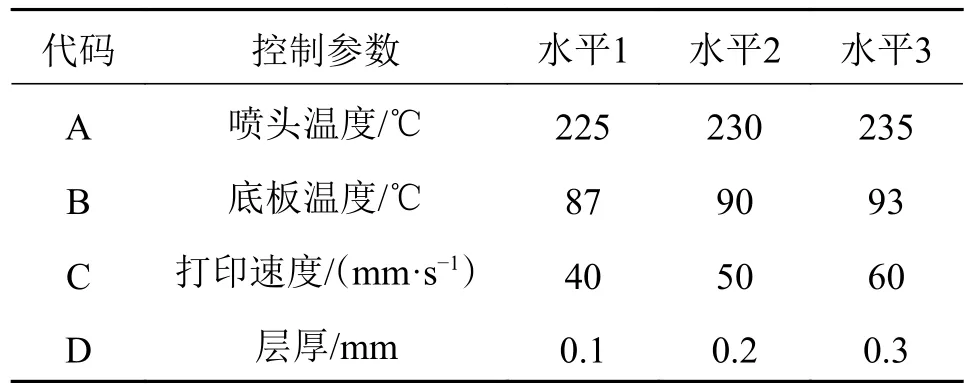

本实验采用ABS 打印耗材(直径3 mm),齿轮模型的尺寸参数:齿数为18,分度圆直径为36 mm,齿顶圆直径为40 mm,齿面宽为8 mm,中心孔孔径为24 mm。为了研究熔融沉积成型聚合物直齿轮的尺寸精度以及工艺参数对制件尺寸精度的影响,本文选择喷头温度、底板温度、打印速度及层厚作为影响FDM 打印精度的主要因素,每个因素选取3个水平,建立四因素三水平正交试验表,打印参数和试验设计方案如表1和表2所示。

表1 打印参数设置Tab.1 Printing parameter settings

表2 L9(34)正交试验表Tab.2 L9(34) orthogonal experimental table

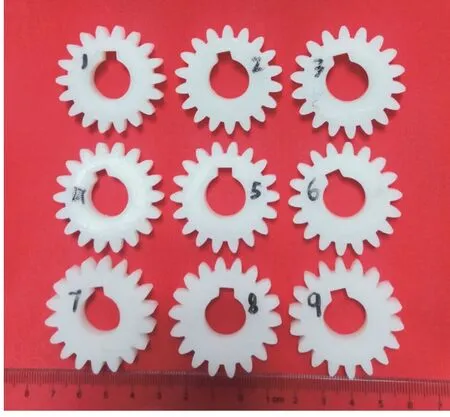

齿轮试样的打印流程为:首先通过SolidWorks画出三维模型,保存为STL 格式的文件;然后用Cura 软件进行切片处理,将生产的数据保存为Gcode 文件,并导入打印机;打印机自动读取代码并打印试样,打印好的9个聚合物直齿轮样本见图1。

图1 FDM 聚合物直齿轮样本Fig.1 FDM polymer spur gear sample

2 齿轮打印件尺寸偏差的测量与分析

2.1 聚合物直齿轮的尺寸偏差的整体分析

因聚合物直齿轮形状不规则,使用直尺或游标卡尺对其变形量测量不精确。所以本文首先使用HandySCAN3D 三维扫描仪对聚合物直齿轮样本进行3D 扫描测量,但3D 扫描测量后得到的数据为齿轮的外轮廓点云坐标,所以需要分别对齿轮样本的正反两个端面进行3D 扫描测量,然后把这两组数据进行合并,得到一个完整的聚合物直齿轮点云坐标[12],最后将扫描获取的三维模型与设计模型在PolyWorks 软件中进行对齐。

以样本5为例,尺寸偏差测量的流程如下:首先分别将样本5的扫描模型与设计模型导入Poly Works 软件,然后分别选取3个位置相同的点作为基准,把扫描模型与设计模型调整到相同位置,如图2a)和图2b)所示,将扫描模型与设计模型进行对齐,对齐效果如图2c)所示。由图2可以看出,扫描模型的齿廓部位、中心孔和键槽部位将设计模型的相应部位覆盖了,说明齿轮打印件的齿廓部分的尺寸变大了,中心孔和键槽部位发生了收缩,尺寸变小了;在宽度方向上,设计模型将扫描模型覆盖了,说明齿轮打印件的宽度变小了。

图2 样本 5的扫描模型与设计模型对齐图Fig.2 Alignment of the scanned model and design model of sample 5

齿轮打印件各部位的尺寸偏差如图3所示。对于齿面和齿轮端面,正值表示齿轮打印件的尺寸变大,负值表示尺寸减小;对于中心孔,正好相反,正值表示尺寸减小,负值表示齿轮打印件的尺寸变大。由图3a)可以看出,与齿轮设计模型相比,齿轮打印件的中心孔内径偏差为正值,结合图2可以发现打印件中心孔的直径缩小了0.1~0.2 mm。齿廓的根部偏差(A 区域)范围为0~0.2 mm,为正值,表明打印件齿厚增大。齿廓的顶部偏差(B 区域)为-0.3~0 mm,为负值,表明打印件齿顶收缩。键槽长度和宽度的偏差范围为0~0.3 mm,为正值,表明打印件的键槽在长度方向和宽度方向都发生收缩。由图3b)可以看出,打印件下端面的尺寸偏差为负值,收缩变形比较严重,尤其是齿端面翘曲变形较为严重,变形量最大值达到0.782 mm。

图3 直齿轮尺寸偏差分布云图Fig.3 Distribution cloud map of size deviations of the spur gear

2.2 聚合物直齿轮尺寸偏差的定量评价

选用齿廓总偏差和齿距偏差作为聚合物直齿轮成型精度的评价指标,其中齿廓偏差是指实际齿廓偏离设计齿廓的量,齿廓总偏差指的是齿廓偏差的最大值与最小值之差[13]。齿距偏差是指齿轮实测齿距与名义齿距的差[14]。

2.2.1 齿廓偏差的测量

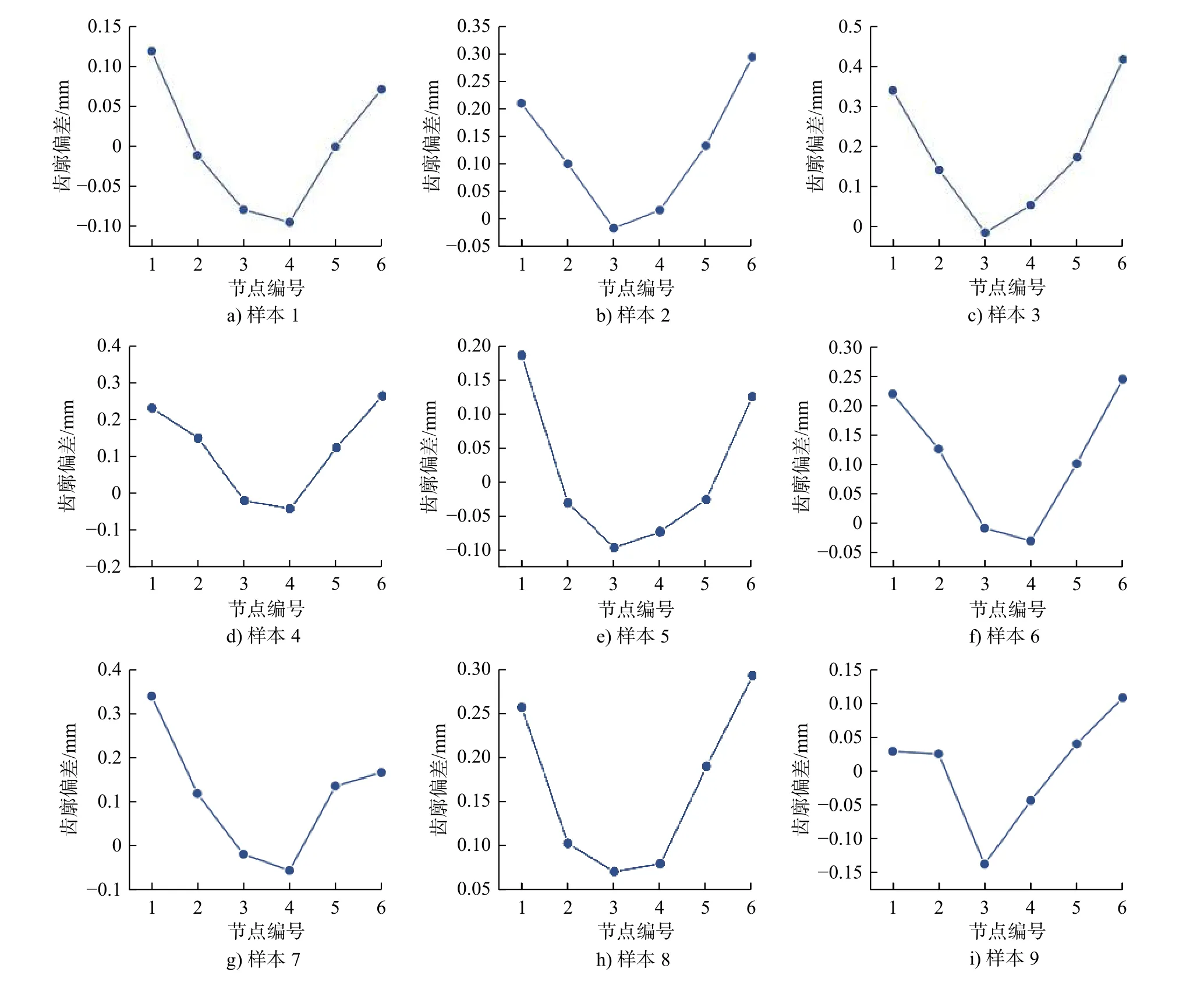

通过在Poly Works 软件中的误差对比分析,可得到实际齿廓与设计齿廓的偏差。但由于齿数较多,所以本文选取齿廓偏差值最大的齿的齿廓总偏差来评价齿轮精度。测量齿廓总偏差的具体流程如下:首先根据三维扫描测量结果(见图3),找出每个齿轮中尺寸偏差值最大的齿,然后在其宽度为1/2处的两边齿廓上分别选取3个距离相等的节点,得到其齿廓偏差值,节点选取位置如图4所示,节点齿廓偏差变化如图5所示。最后通过计算齿廓偏差的最大值与最小值之差,得到该齿的齿廓总偏差。

图4 节点选取示意图Fig.4 Schematic diagram of node selection

图5 节点齿廓偏差变化曲线Fig.5 The variation curve of node profile deviation

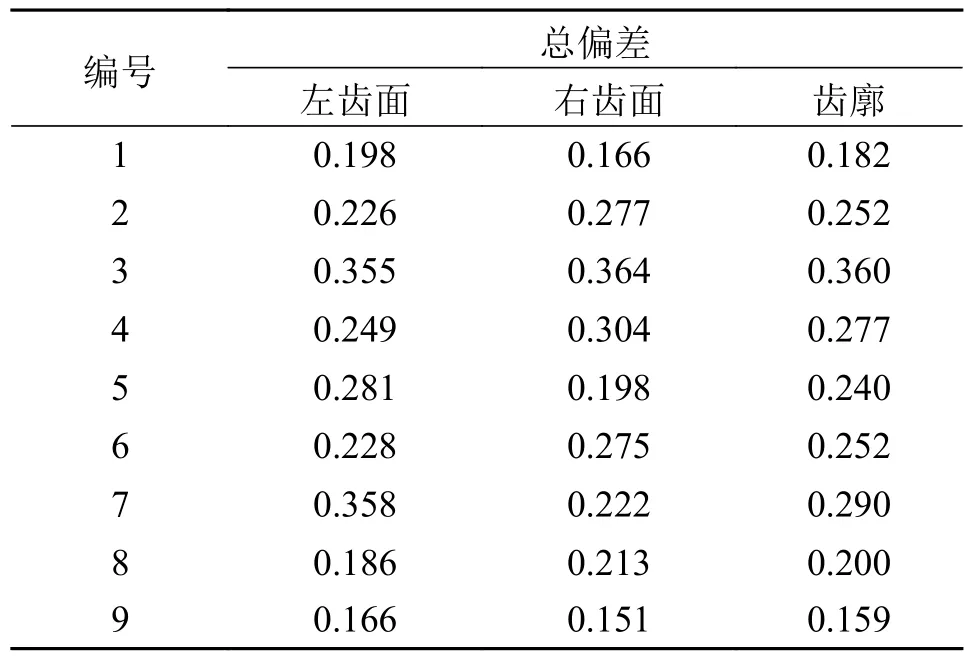

由图5可以看出,这9个聚合物直齿轮样本的齿廓偏差变化曲线都呈“U”型,即齿根部位的齿廓偏差为正值(齿厚变大),靠近齿顶的齿廓偏差为负值(齿厚变小)。在测量出齿廓偏差后,通过计算齿廓偏差的最大值与最小值之差,得到该齿部的齿廓总偏差。本文选用左齿面齿廓总偏差和右齿面齿廓总偏差的平均值作为该齿轮的齿廓总偏差,计算结果如表3所示。

表3 齿廓总偏差Tab.3 Total profile deviation mm

2.2.2 齿距偏差的测量

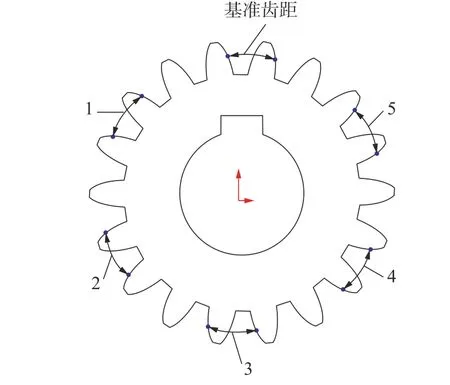

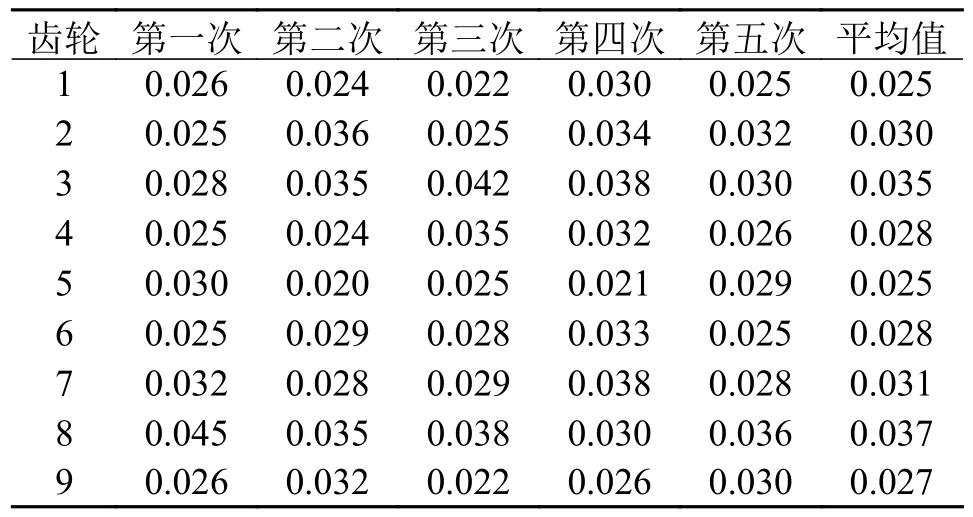

齿距指的是同侧相邻渐开线之间的分度圆弧长,如图6所示。用手提式齿距仪测量齿距偏差,首先以齿轮的任意一个齿距作为基准齿距,对齿距仪进行校准,然后再测量齿轮的其它齿距相对于基准齿距的偏差。每隔3个齿测量一次齿距偏差,除基准齿距外,一共测量5次齿距偏差(每测量一次都需要利用基准齿距校准一次),如图7所示,然后求平均值,得到该齿轮的齿距偏差,测量结果如表4所示。

图6 齿距示意图Fig.6 Schematic diagram of pitch

图7 齿距选取示意图Fig.7 Schematic diagram of pitch selection

表4 齿距偏差测量结果Tab.4 Measurement results of pitch deviation mm

3 打印参数的多目标优化

以直齿轮齿廓总偏差、齿距偏差这两项指标来评价聚合物直齿轮的尺寸精度,寻求最佳工艺参数组合。

3.1 正交试验的极差分析

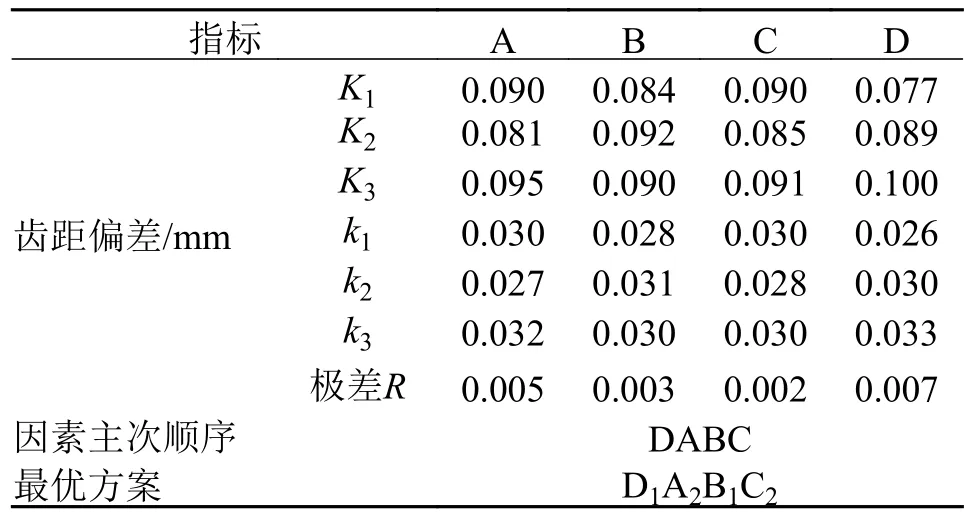

先采用正交试验的极差分析分别对各个指标进行直观分析,计算不同工艺参数下聚合物直齿轮的齿廓总偏差、齿距偏差的平均值与极差,分析工艺参数对聚合物直齿轮尺寸精度的影响规律,确定影响因素的主次顺序以及最优方案,计算结果如表5和表6所示。其中,K1、K2、K3表示各因素在水平1、2、3时对应的指标值总和,k1、k2、k3表示各因素在水平1、2、3时对应的指标平均值,R为极差。

表5 齿廓总偏差的极差分析Tab.5 Range analysis of total profile deviation

表6 齿距偏差的极差分析Tab.6 Range analysis of pitch deviation

由表5可看出,各因素极差排序为RC>RD>RA>RB,则影响聚合物直齿轮齿廓总偏差的工艺参数因素的重要顺序依次为:打印速度(C)、层厚(D)、喷头温度(A)、底板温度(B)。通过比较表5各因素的k值的绝对值可以看出,当打印速度为第一水平(C1为40 mm/s),层厚为第一水平(D1为0.1 mm),喷头温度为第三水平(A3为235 ℃)时,底板温度为第二水平(B2为90 ℃),聚合物直齿轮的齿廓总偏差最小。

由表6可看出,各因素极差排序为RD>RA>RB>RC,则影响聚合物直齿轮齿距偏差的工艺参数因素的重要顺序依次为:层厚(D)、喷头温度(A)、底板温度(B)、打印速度(C)。通过比较表6中各因素的k值的绝对值可以看出,当层厚为第一水平(D1为0.1 mm),喷头温度为第二水平(A2为230 ℃),底板温度为第一水平(B1为87 ℃),打印速度为第二水平(C2为50 mm/s)时,聚合物直齿轮的齿距偏差最小。

3.2 基于综合平衡法的正交试验结果分析

表5和表6表明不同因素对不同指标的影响是不同的。要想得到最优的工艺参数组合,仅把4个因素对两个指标影响的重要性的主次顺序统一起来是不可行的,而且不同指标下的最优方案是不同的,因此可利用综合平衡法兼顾各项指标,选出最优工艺参数水平组合方案[15]。

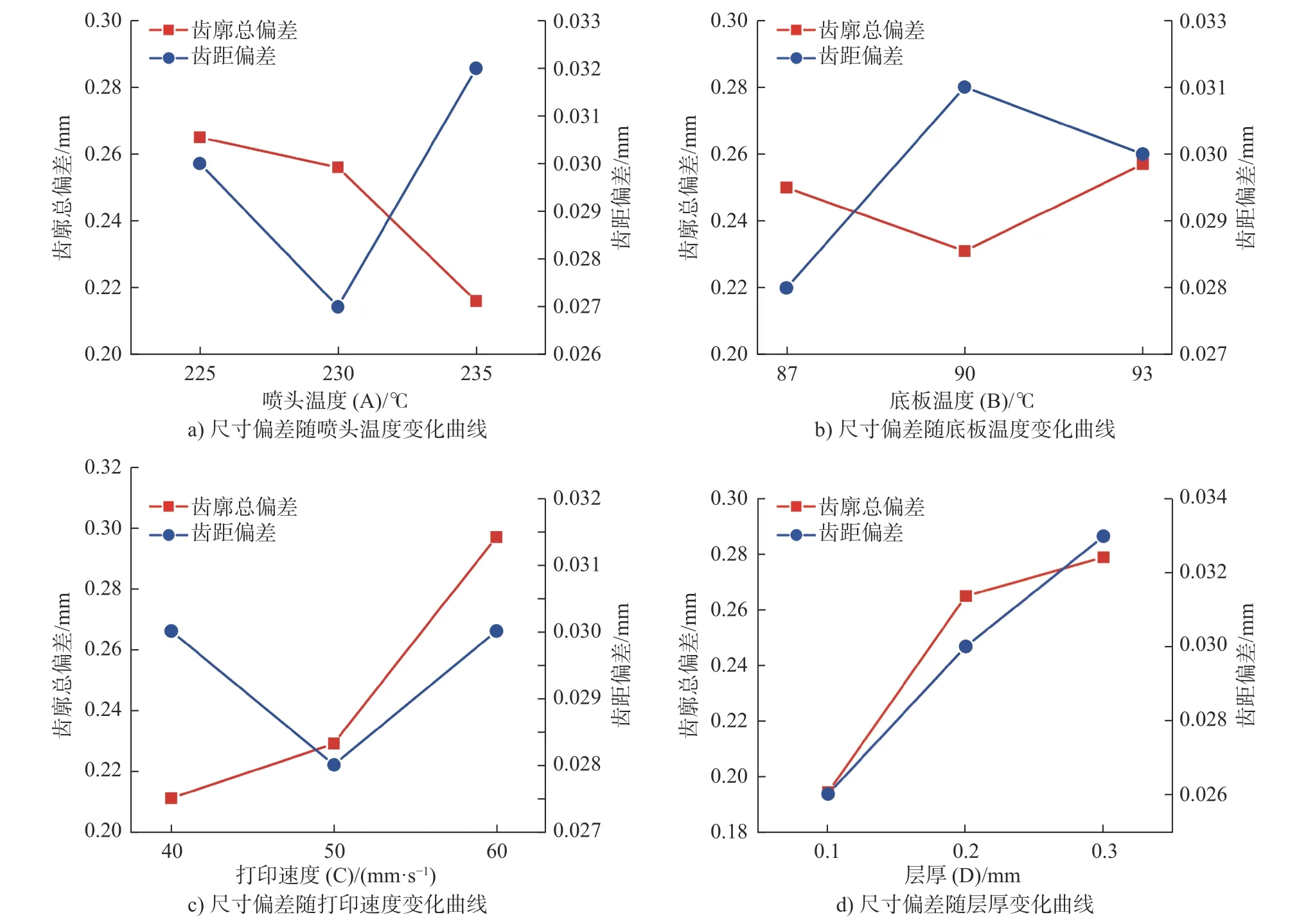

分别以喷头温度、底板温度、打印速度、层厚为横坐标,以各指标偏差值为纵坐标,画出聚合物直齿轮尺寸偏差随打印参数的变化曲线,如图8所示。

图8 聚合物直齿轮尺寸偏差随打印参数的变化曲线Fig.8 The variation curve of the size deviation of the polymer spur gear with printing parameters

图8a)表明:当喷头温度为A3(235 ℃)时,聚合物直齿轮的齿廓总偏差最小;当喷头温度为A2(230 ℃)时,聚合物直齿轮的齿距偏差最小。且由上述表5和表6的极差分析可知,对于齿廓总偏差来说,喷头温度位于这4种影响因素的第三位,影响力一般;对于齿距偏差来说,喷头温度位于这4种影响因素的第二位,影响力较大,所以选择A2(230℃)作为第一优水平。

图8b)表明:当底板温度为B2(90 ℃)时,聚合物直齿轮的齿廓总偏差最小;当底板温度为B3(93 ℃)时,聚合物直齿轮的齿距偏差最小。且由上述表5和表6的极差分析可知,对于齿廓总偏差来说,底板温度位于这4种影响因素的末位,影响力最小;对于齿距偏差来说,底板温度位于这4种影响因素的第三位,影响力一般,所以选择B1(87 ℃)作为第一优水平。

图8c)表明:当打印速度为C1(40 mm/s)时,聚合物直齿轮的齿廓总偏差最小;当打印速度为C2(50 mm/s)时,聚合物直齿轮的齿距偏差最小。且由上述表5和表6的极差分析可知,对于齿廓总偏差来说,打印速度位于这4种影响因素的第一位,影响力最大;对于齿距偏差来说,打印速度位于这4种影响因素的末位,影响力最小,所以选择C1(40 mm/s)作为第一优水平。

图8d)表明:当层厚为D1(0.1 mm)时,聚合物直齿轮的齿廓总偏差和齿距偏差最小,所以选择D1(0.1 mm)作为第一优水平。

综上可知,最终的最优方案为A2B1C1D1,即喷头温度取230℃、底板温度取87℃、打印速度取40 mm/s、层厚取0.1 mm。

4 结论

以熔融沉积成型ABS 直齿轮(齿数为18,分度圆直径为36 mm)为分析对象,采用光学扫描仪和齿距仪测量了齿轮打印件的齿廓总偏差和齿距偏差,通过正交试验探究了FDM 工艺参数对齿轮打印件尺寸偏差的影响规律,并对工艺参数进行了多目标优化,得到以下结论:

1)ABS 直齿轮打印件的中心孔、键槽、端面,以及齿顶部位发生了尺寸收缩,而齿面和齿根部位发生了膨胀,尺寸变大。

2)ABS 直齿轮打印件的齿廓总偏差为0.159~0.360 mm,齿距偏差为0.025~0.035 mm,对二者影响最为显著的工艺参数分别为打印速度和层厚。

3)采用综合平衡法得到兼顾ABS 直齿轮打印件齿廓精度和齿距精度的最优打印参数:喷头温度230 ℃、底板温度87 ℃、打印速度40 mm/s、层厚0.1 mm。