高密肋结构整体壁板VARI成型技术研究

苏 霞 闫 超 李祎燊 杨绍昌 程 龙

(1 中航西安飞机工业集团股份有限公司,西安 710089)

(2 西北工业大学,西安 710072)

0 引言

复合材料自问世以来就一直在航空工业中发挥着重要作用,受到飞机结构设计师的青睐,在航空结构上获得了广泛的应用,目前复合材料在飞机结构中的用量是体现飞机结构先进性的标志,也是大幅度提高飞机性能的重要保证[1-2]。随着飞机制造技术的发展,活动面等关键部段越来越多地采用整体壁板结构形式,复杂结构的整体成型技术应运而生。低成本制造工艺中的典型工艺VARI(Vacuum Assisted Resin Infusion)成型工艺具有灵活度高、组合性强的特点,可成形尺寸精度高、结构复杂多变的整体结构[3-4]。

本文选择活动面结构中常用的高密肋结构壁板典型结构作为研究对象,从高密肋结构模具设计与制造、预制体制备、注胶口/出胶口选择等进行分析研究,探索一种加工精度高、整体成型好、制造效率高,制造成本低的工艺方法,拟在型号中推广应用。

1 样品制备

1.1 结构与选材

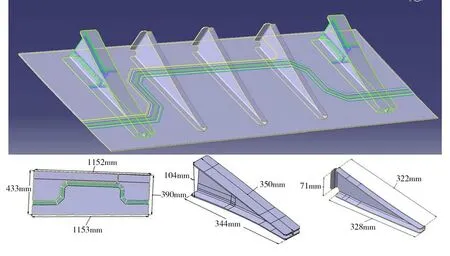

截取高密肋结构壁板典型结构,由蒙皮、两个工型筋条、三个C 型筋条组成,如图1 所示。蒙皮为变厚度结构,其最大厚度为4.96 mm,最小厚度为2.4 mm;C 型筋条等厚结构,厚度均为2.24 mm;工型筋条变厚结构,最大厚度为4.48 mm,最大高度为93.9 mm。树脂选用高温固化环氧树脂5284VARI,织物选用带定型剂的U3160单向织物。

图1 高密肋结构壁板示意图Fig.1 Schematic diagram of high-density rib structure plate

1.2 主要技术指标

主要技术指标见表1。

表1 主要技术指标Tab.1 The main technical parameters

1.3 工艺方案与制造流程

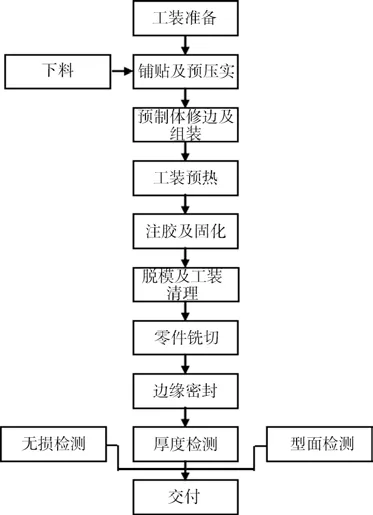

采用VARI 工艺实现零件的一次性整体成型,其产品制造流程如图2所示。

图2 高密肋结构壁板制造流程Fig.2 Manufacturing process of high-density rib structure plate

1.4 预定型工艺选择

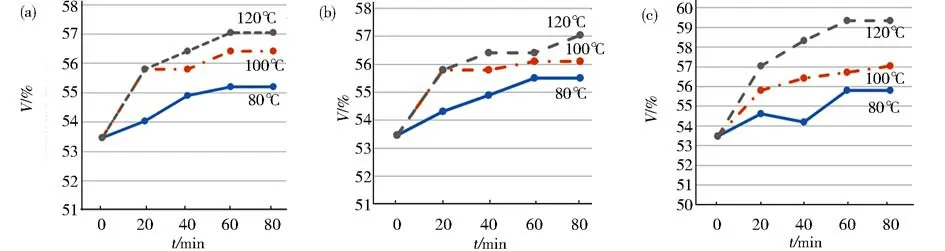

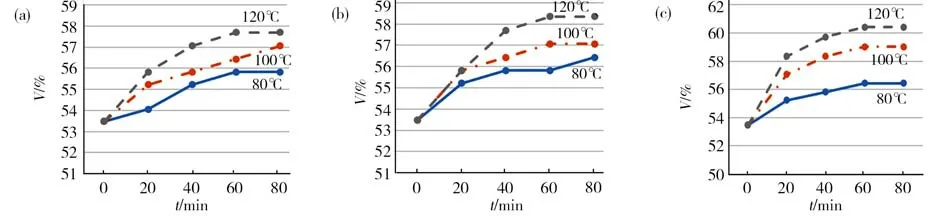

预成型体的制备是VARI 工艺中重要的部分,为满足制件定型要求,需要选择相应合适的定型参数,相应的参数选择区间由材料性能和低成本的制造工艺原则进行确定。分别选择2%、4%、6%的定型剂,采用控制变量法分别测定温度、压力及保压时间对纤维体积分数的影响。其测试结果分别如图3~图5所示。结果显示升高温度、增大压力、延长时间都有利于增加纤维体积分数,最终纤维预成体的纤维体积分数趋于稳定,达到一个最大值。当预定型温度、压力、保压时间分别为120 ℃、0.1 MPa、60 min时,使用4%浓度的定型剂制备的预制体最终纤维体积分数为60.4%,当定型剂浓度增加到6%时,最终预制体的纤维体积分数为60.41%,并没有明显变化。这也与相关研究的结论相符,在体积分数相同时,较大的定型剂浓度可能会导致纤维织物中空隙堵塞从而影响树脂在其中的渗透性[5-6]。过高的温度和过大的压力会带来制造成本的增加,因此综合分析,预定型工艺选择定型剂浓度为4%,温度为120 ℃,压力为0.1 MPa,保压时间为60 min为适宜的工艺参数。

图3 定型剂浓度为2%时不同压力压实曲线Fig.3 Compaction curve with different pressure when setting agent concentration of 2%

图4 定型剂浓度为4%时不同压力压实曲线Fig.4 Compaction curve with different pressure when setting agent concentration of 4%

图5 定型剂浓度为6%时不同压力压实曲线Fig.5 Compaction curve with different pressure when setting agent concentration of 6%

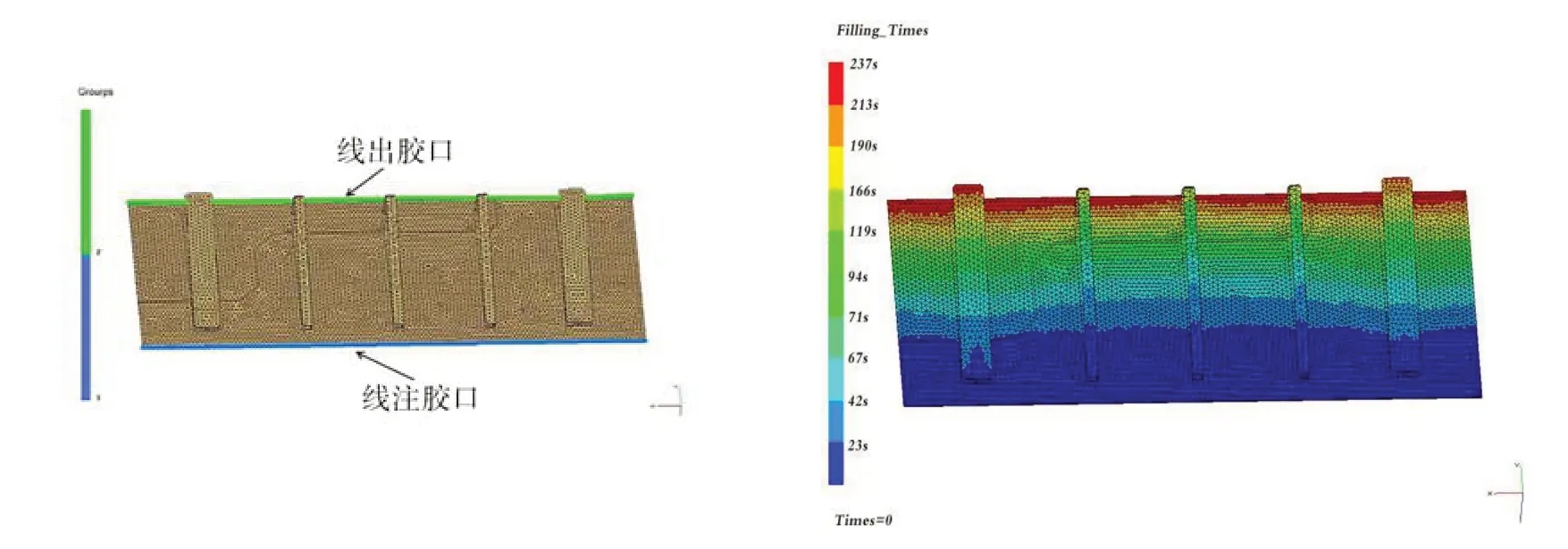

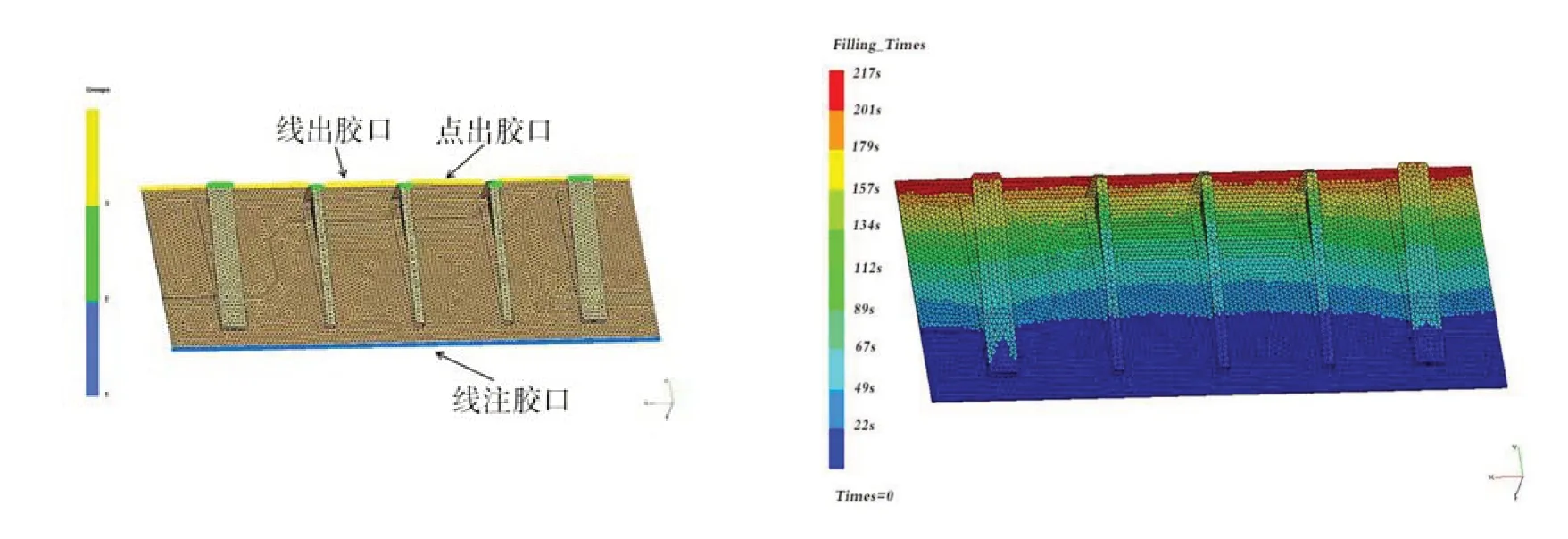

1.5 注胶方案选择

高密肋壁板具有变厚度、多特征区域的结构特点,树脂在注塑过程中易出现流动前锋不一致,造成干斑、贫胶等缺陷。因此,为保证树脂流动前锋推进一致,树脂流动距离最短,注胶时间最短,保证在树脂的工艺窗口完成对纤维预制体的完全浸润,根据VARI 成型的工艺特点,基于对加强肋等特征区域分区注射的控制方法,分析高密肋壁板的结构特点确定了三种注胶方案[7-9]。分别为线注射-线冒口、线注射-点冒口、线注射-线冒口+筋点冒口,采用PAMRTM 软件对三种方案进行模拟仿真,模拟结果如图6~图8 所示。通过模拟仿真发现采用线注射-线冒口,树脂流动前锋工型筋条流动滞后,易导致工型筋条树脂浸润不充分,内部产生空腔等无损缺陷。采用线注射-点冒口树脂流动前锋基本一致,但树脂浸润时间较长,同时由于筋条高度以及树脂的质量作用,筋条浸润不完全。采用线注射-线冒口+筋点冒口,树脂浸润时间最短,通过控制筋条位置冒口的开关,控制筋条位置的流动前锋,可以使蒙皮与筋条的流动前沿一致,从而实现整体结构的完全浸润,保证制品的内部质量。故模具设计时选择线注射-线冒口+筋条点冒口注胶方案。

图6 线注射-线冒口模拟仿真图Fig.6 The simulation diagram of line injection -line riser

图8 线注射-线冒口+筋点冒口模拟图Fig.8 The simulation diagram of line injection -line and point riser

1.6 工装设计分析

工型和C 型筋条下缘面因与壁板整体成型,固化后无法进行边缘修整,故筋条下缘条净尺寸,根据修整工具的可行尺寸,其余各边均保留5或15 mm 的余量以方便固化成型的修整。工装的非余量区域皆留有适当高度的凸台,以保证工装间的无间隙配合,避免树脂流入缝隙造成零件的局部富树脂。工装型板厚度为50 mm,以保证工装刚度,在温度场作用下不宜变形。筋条上缘条面为装配面,为保证装配面平整度,设计刚性压力垫。为避免棱边过于尖锐造成真空袋的破损,同时便于工装模具的加工,工装外缘与真空袋接触的棱条倒3~5 mm的圆角。

1.7 预制体制备及制袋

根据操作可行性及相应的设计要求,单向纤维织物铺贴时保证纤维角度容差±3°。为提高纤维预制体纤维体积分数,采用多次分层压实的方法,每铺3~5层抽真空压实一次,压实真空值至少0.08 MPa,时间至少15 min,以保证纤维织物层间压实。分别将蒙皮、C型筋条、工型筋条预制体铺贴完成后,将脱模布、导流网依次铺到蒙皮上,再放置软模。将工形筋条和C形筋条按工装要求进行装配。根据确定好的注胶方案布置注胶口和出胶口。在蒙皮预成形体的前端和后端分别布置螺旋管作为线注口和线出胶口,螺旋管比蒙皮长度短3~5 mm,在筋条出胶口上铺放透气毡Airweave N10,放置胶座连接树脂管。在制件两个对角余量处放置热电偶。并进行渗漏检查,对零件抽真空至少15 min,真空度不低于0.08 MPa,关闭真空,真空渗漏率不超过0.017 MPa/5 min,以此保证在树脂渗流填充预制体过程中压力梯度维持在预设值,过程如图9所示。

图9 预制体制备及组合示意图Fig.9 Preform preparation and combination schematic diagram

1.8 注胶及产品固化

在VARI成型工艺中,注冒口的压力梯度是树脂流动速度和填充时间的重要影响因素,保证在树脂注塑过程中真空度也是保持预制体厚度、增加纤维体积分数和提高成型质量的关键[10-11]。按照成型工装—树脂收集器—真空系统顺序,将所有除注胶口外树脂管连接真空系统,打开夹子直到真空度稳定在≥0.08 MPa,夹紧模具与真空系统连通的树脂管,确保10 min后真空数值无变化,再次连通上述真空系统。

注胶时通过控制出胶口开关顺序可使冒口关闭的相应区域树脂流动减缓,从而调整各特征区域树脂流动情况,最终使蒙皮和筋条流动前锋推进基本保持一条直线。在实际树脂填充过程中,当蒙皮流动前峰距离蒙皮边缘还有10 mm 时,打开所有冒口。待所有冒口都有树脂溢出5 min 后,用夹子夹紧除注口处所有冒口,继续充模5 min 后,用夹子夹紧注口。注胶过程中树脂流动前锋如图10所示。

图10 树脂流动前锋Fig.10 Diagram of resin flow front

按照文件要求的固化参数将零件进行固化,脱模修整,经尺寸及无损检测,各项指标满足设计要求。产品如图11所示。

图11 产品实物图Fig.11 Product physical drawing

2 结果分析

产品外形、轴线度、厚度、尺寸、内部质量经检测满足设计要求。

为验证零件力学性能及内部质量,对产品随炉试件按照ASTMD 标准进行拉伸、压缩、弯曲以及剪切力学性能测试,测试结果满足设计技术要求。对产品余量区试样进行电镜扫描,测定孔隙率为1.71%,电镜扫描照片如图12所示。

采用硫酸消化法,对产品纤维体积分数进行测定,测试结果显示产品的纤维体积分数为56.3%。

3 结论

(1)针对U3160单向织物的压缩性进行了实验与分析,确定了既符合低成本制造原则又可获取较高预制体纤维体积分数相应的工艺参数和压实方法。定型工艺参数选择定型剂浓度为4%、温度为120 ℃、压力为0.1 MPa、保压时间为60 min,同时每铺3~5层抽真空压实一次,压实真空值至少0.08 MPa,时间至少15 min,可获得较高纤维体积分数预制体。

(2)对高密肋壁板这种多特征区域的结构件进行了结构特点分析并根据分区注胶的思想进行了数值仿真模拟和实验验证,得出采用线注射-线冒口+筋条点冒口注胶方案为最佳注胶方案,同时在树脂填充过程中,通过控制出胶口开关顺序,能够调整各特征区域树脂流动情况。验证了对于较大尺寸的复杂结构零件VARI工艺分区注胶的有效性。