数字化监控防冻液加注系统设计

刘亮 邓律华

摘要:防冻液加注质量是整车生产过程中的重要工艺,加注结果是判断汽车质量的重要指标。目前,汽车行业先进的防冻液加注设备仍难以识别管路破损问题,加注过程设备不会报警,工作人员无法第一时间发现管路异常。文章依据防冻液加注原理,阐述提升加注量的流程和方法,通过统计数万辆车的加注数据,结合当前数字化理念,在设备程序中增设监控程序,实现对发动机管路存在破损风险车辆的甄别。改进参数后的加注设备监控程序能第一时间识别异常管路并报警,有利于工作人员快速应对。实车批量核查验证了该监控程序的有效性,可提升整车厂处理效率并降低人员工作负荷。

关键词:防冻液加注;液面低;管路泄漏;监控程序

中图分类号:TB492 文献标识码:A 文章编号:1674-0688(2023)06-0031-05

0 引言

防冻液是汽车发动机防冻系统中的防冻介质,当发动机高速运转时, 防冻液在发动机的防冻系统内不断循环, 将发动机产生的热量带走, 保障发动机的性能和正常运行。目前,防冻液加注主要存在如下風险:一是防冻液加注量少,二是未能识别散热器处管路的破损,破损引起泄漏,导致液量少、液面低[1]。防冻液只有在加注量合格、防冻管路无泄漏的情况下,才能有效保证发动机的散热效果,实现保护发动机的目的。如果防冻液加注量少或因泄露原因导致液量减少,引起热量带走不足,发动机有可能出现严重故障。然而,车辆防冻液系统管路很长、散热器区域结构反复弯曲且直径很细,容易造成加注量少,并且冷却水管部分又比较软,在加注抽真空时容易被压扁而堵塞管路;当散热器区域管路有微小破损时,行业先进的防冻液加注设备仍难以识别,加注过程设备不会报警,导致工作人员无法第一时间发现异常。管路破损会导致防冻液泄露,当泄漏造成储液罐的液面低于标准值时,会导致防冻系统降温效果不充分,从而影响发动机运行。发动机作为整车质量的重点评估项,直接影响客户对车辆性能的评价,因此整车厂需额外投入大量人力辅助检测过程的监控,但效率低、人员工作负荷高。

为保障防冻液加注质量,胡茗等[2]提出减少防冻液内气体、降低防冻液温度、减少真空泵腐蚀的对策。本文在已有研究的基础上,提供新的加注流程和方法。首先优化设备参数和加注枪头上的枪管长度,尽可能地杜绝系统无泄漏时液面低的情况,减少返修量;其次依据数字化理念,通过对防冻液加注进行大数据分析,设置监控程序,第一时间甄别出管路存在破损风险的车辆,避免风险车辆经过整个检查流程后到了质保检测线才送回返修区域,提升车厂工作效率并降低人员工作负荷。

1 系统设计原理

1.1 加注流程和参数标准

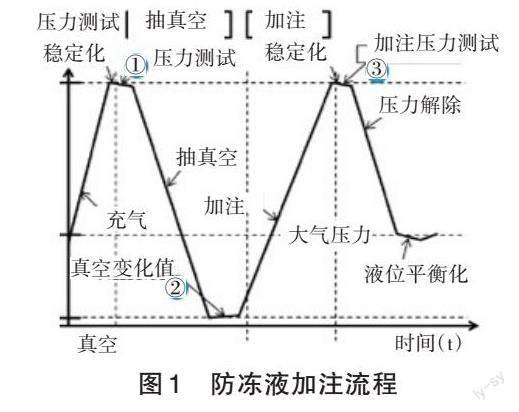

防冻液设备生产线加注流程主要分为压力测试、抽真空、加注回吸3个步骤[3],如图1所示。

(1)压力测试:将加注枪与车身的防冻液储液罐口连通, 设备真空泵通过加注枪对管路充气加压,充气至图1的①处进行稳压,通过稳压数据判断系统有无泄漏。

(2)抽真空:抽取防冻系统管路内的空气,使管路内形成相对负压的真空环境, 当真空值达到一定数值时(如图1所示②处), 进行真空稳压,稳压合格则判定系统无泄漏。

(3)加注回吸:在系统管路负压和设备加注泵正压的作用下, 用加注设备将防冻液快速加注到系统管路内,当负压和正压平衡后进行稳压,稳压平衡后(图1所示③处),稳压数据合格则默认系统无泄漏。进行压力释放,再对加注液进行回吸,设备将高于加注头的防冻液回吸,调整液面至合格位[4]。加注参数设计标准见表1[5]。

1.2 液面检查

车辆加注合格后,进行正常检测及路试。发动机启动防冻液系统运行后,防冻液会填满加注时未到达的末端,这时液面会降低。车辆到达质保线时,经过专人检查,就能发现液面降低是否低于标准。

1.3 设备参数验证和枪头长度设置流程

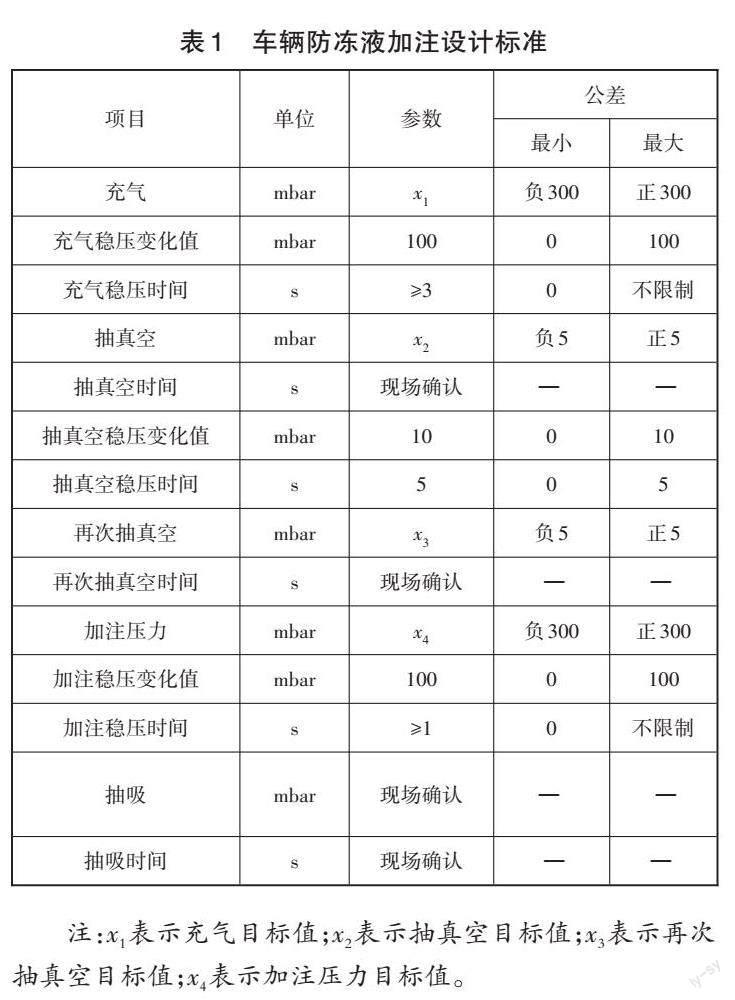

由于车辆防冻液在生产线的加注过程中,加注参数和加注枪头长度的设置对加注量(即液面高度)有直接影响。因此,采用如下调查分析流程(如图2所示),此流程在车辆SOP(标准作业程序)前完成,具体操作如下。

(1)选用车型配置中防冻液加注量最大的配置,在生产线加注至防冻液罐的上部位置线,加注完毕后车辆水平放置,检查并记录液位。

(2)车辆行驶至少20 km,必须达到节温器开启的温度,再将车辆水平放置冷却一夜,检查并记录车辆冷却后的防冻液液位。

(3)对比前后两次记录的液位,根据变化差值,调整设备参数和加注枪头长度,使加注适合标准要求的液面高度。

(4)通常测试5辆车,每次加注防冻液后检查记录液位;检查并记录连续行驶的试验车辆和质量保障试验车辆的防冻液液位,最终确定设备参数和枪头长度,确保液位合格。

2 处理对策及测试验证

2.1 异常分析

针对加注过程为合格,但到质保检查工位时发现防冻液液面低于标准的情况,依据“人、料、法、环”方法进行调查分析,即核查作业者变化、防冻液状态、防冻液加注的操作方法和加注环境,并对加注设备的传感器进行标定。“料”的方面重点核查问题出现前后的一段时间内零件是否有异常、有无变化点,核查内容示例见表2。

2.2 液面低但零件无破损

针对液面低但零件无破损的异常情况,通常采取升级枪头和优化参数的方法解决。

2.2.1 升级枪头

液面低一般是由于枪头上的枪管较长,深入储液罐内过多,因而造成回吸过多、液量减少。如图3所示,液面的高低随枪管的长度变化而变化。优化方案为将伸进防冻液罐内的枪头更换为更短的枪管,减少防冻液的回吸量,实现液面提升[6]。

2.2.2 优化参数

通过降低抽真空目标值、延长抽真空时间、提高加注压力、缩减抽吸压力时间等措施,可增加防冻液的加注量,提高液面高度。表3为车辆防冻液加注优化设计,其中字体加粗部分为进行了优化的参数。

2.3 液面低且管路有破损

鉴于以上优化对策,只解决管路无破损泄漏的情况,对于识别有破损泄漏风险的车辆,将从车辆加注过程中的大数据中寻找解决方案。

2.3.1 收集分析大数据

第一阶段:调查一个月内生产的车辆的加注大数据发现,充气稳压变化值、抽真空稳压变化值和加注稳压变化值集中分布在一个较小的区间范围内。有1辆车的数据发生异常,具体异常为加注稳压变化值在区间范围内,充气稳压变化值和抽真空稳压变化值虽然在合格范围内,但是不在常态分布区域内。根据过程控制的思路,判断该台车防冻系统或加注过程可能有异常。调查发现,此车在生产线设备加注时合格无报警,实际液面却低于标准,管路有漏液。该车辆的调查数据如图4至图6所示。

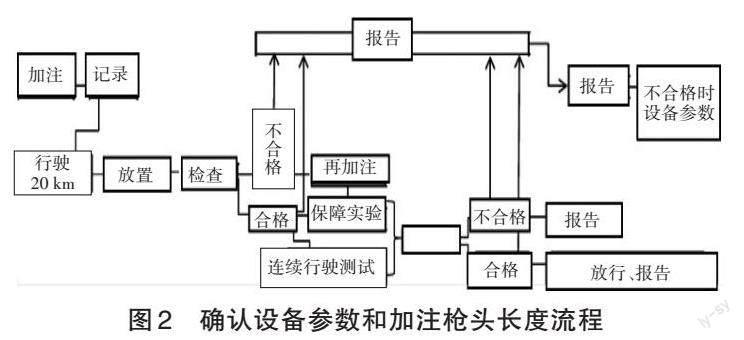

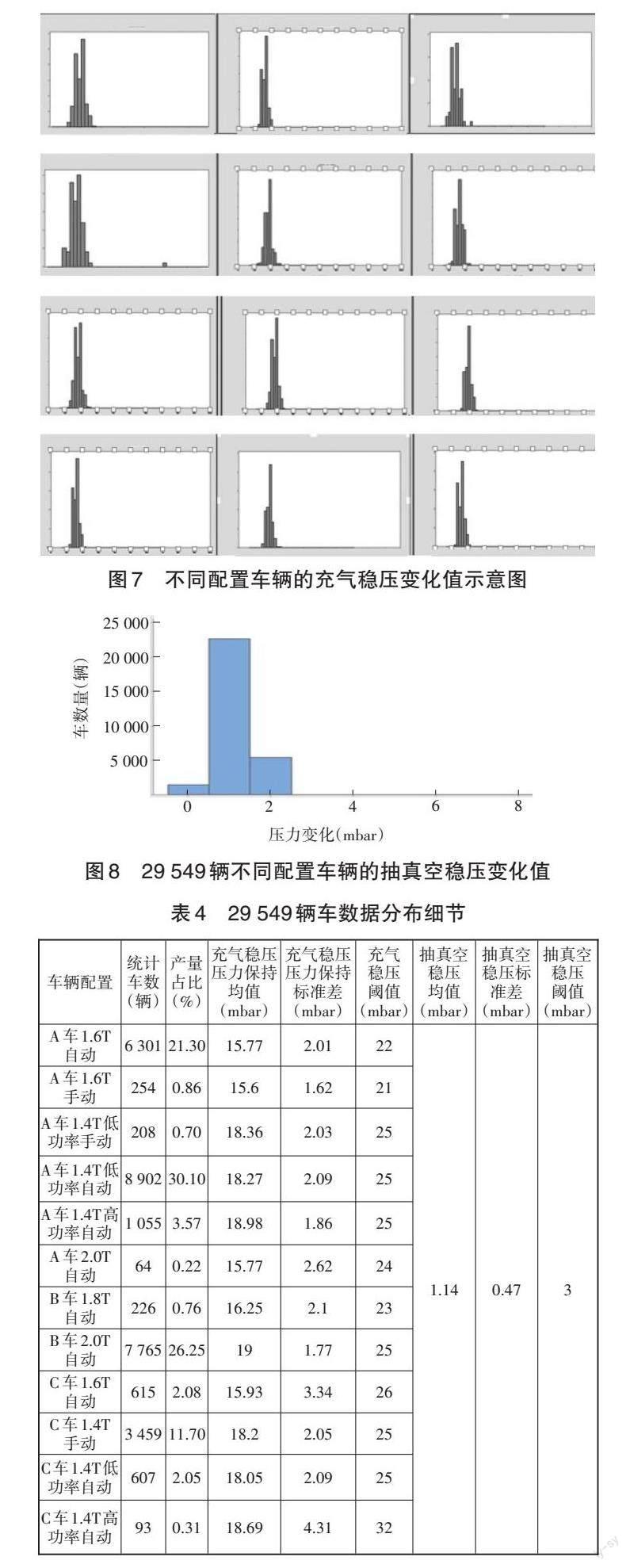

第二阶段:增加车辆数据量,对29 549辆加注合格的车辆數据绘制充气稳压变化值和抽真空稳压变化值的分布直方图。充气稳压变化值因防冻系统的动力配置不同而有所区别,不同配置车辆的充气稳压变化值分布直方图如图7所示,从图7中可以看出充气稳压变化值集中分布在一个相对小的区域,近似正态分布。抽真空稳压变化值的分布由于几乎不受车辆配置的影响(抽真空稳压变化值的分布直方图如图8所示),所以都处在0~2 mbar。 29 549辆车详细的加注数据见表3。

2.3.2 识别阈值

根据调查结论,确定表1中不同配置下充气稳压变化值和抽真空稳压变化值的描述特征值和阈值。充气稳压变化值以产量高的车辆的配置为参照,选取25 mbar作为统一的识别阈值。抽真空稳压变化值的分布几乎不受配置影响,经计算得出3 mbar作为识别阈值。

2.3.3 设置监控程序和核查验证

依据以上章节确认的结论,把充气稳压变化值≥25 mbar或抽真空稳压变化值≥3 mbar的车辆(即只要其中一个参数超出统计临界阈值的车辆)设定为高风险车辆。设置监控程序和核查验证过程如下。

(1)设置监控程序,并设置设备报警功能。当加注过程出现充气稳压变化值≥25 mbar或抽真空稳压变化值≥3 mbar的车辆,设备反馈系统数据亮红,车间无法打印合格证,将车辆控制在车间内。

(2)实车批量核查验证。设置监控参数后,跟踪验证2个月。表4为14辆设备亮红车辆的加注参数及泄露确认,其中有5辆出现了防冻液泄露。经调查发现,泄露位置虽然有差别,但是都通过监控程序都进行了报警提醒,指引员工确认,有效提高了核查系统的效率。对标质保工位的检查数据,以往防冻液泄漏的案例为2~3例/月,与跟踪2个月发现5台车的概率基本相同,由此验证监控程序有效。

(3)报警处置对策。设备亮红报警的车辆从生产线下线初检,如有异常直接到返修区域处理;如未发现异常,跟踪车辆完成路试后直接分流到返修区域,先进行发动机前仓检查,再将车辆举升,拆卸发动机护板进行底部检查。检查由具备经验的人员进行确认,如果查出车辆存在泄漏点,则返修更换零件,并重新进行路试和全面排查,合格后手动消除系统数据不合格项。

3 结语

本文通过实践摸索出解决防冻液加注量和发动机散热器管路破损泄漏问题的数字化分析模式,保证了防冻液加注质量,并降低人员负荷。首先,通过优化设备参数和加注枪管的长度,基本消除了管路无泄漏时储液罐液面低的情况。其次,在分析数万辆车辆数据的基础上,设置了监控程序管路泄漏判定参数的阈值,经过比对检测人员实际检测的情况,设备报警与人员检测结果基本一致。监控程序实施后,对高风险车辆进行针对性检查。由于能第一时间确认高风险车辆,不需要车辆进入质保检测线,实现了风险处置路径最短,减少了重复性工作。在原有质保人员检查的基础上,增加设备监控,实现了双重保障。经检验,此数字化经验模式具有推广应用价值。

4 参考文献

[1]耿文艺,鞠丽艳.防冻液加注方式改进设计 [J].汽车工艺与材料,2006(2):29.

[2]胡茗,田敏.提高防冻液加注机加注质量的解决方案[J].企业科技与发展,2011(21):25-28.

[3]陈恒强.汽车发动机防冻液加注机性能提升的改造[J].装备制造技术,2010(2):169-170,183.

[4]张明远.加注工艺在整车总装工厂的发展应用探析[J].中国设备工程,2022(17):219-221.

[5]杜建政,路佳斌.汽车装配线油液加注系统[J].汽车工艺与材料,2010(4):57-60.

[6]李必冬,邓一.真空加注设备在商用车油液加注中应用[J].汽车科技,2021(1):71-74.