不同薄膜干燥机在氯硅烷浆料处理中的应用对比研究

李维 周宏涛 王朝 侯晨辉

摘要:文章从经济性及设备可靠性方面考虑多晶硅生产过程中冷氢化工艺副产物氯硅烷浆料的处理问题,通过总结目前行业内采用较多的浆料处理方法和使用的核心干燥设备,对比分析几种工艺处理方法及选用的干燥机形式,得出结论:使用干燥水解法结合薄膜干燥机的方式能有效回收浆料中的氯硅烷,提高氯硅烷的回收率,降低氯硅烷浆料处理成本和企业环保投入成本。

关键词:薄膜干燥机;氯硅烷浆料;多晶硅;干燥水解法;无害化固废处理

中图分类号:TM924.01 文献标识码:A 文章编号:1674-0688(2023)06-0087-04

0 引言

目前,在国内无论是使用改良西门子法还是硅烷歧化法生产多晶硅,其过程都必不可少地需要使用冷氢化工艺将四氯化硅制备成三氯氢硅。冷氢化工艺采用流化床制取三氯氢硅,系统中会排出大量含硅粉颗粒和金属氯化物的氯硅烷浆料。氯硅烷浆料主要来源于氢化洗涤除尘工序、精馏粗馏工序、改良西门子法中的尾气回收工序、硅烷歧化法的除杂工序等排废的物料,以及工艺系统内各种过滤器拆卸时置换排废的物料。氯硅烷浆料中液体的主要组分为四氯化硅、三氯氢硅及少量的聚氯硅烷和二氯二氢硅;固体的主要组分为硅粉、氯化铝、氯化铁以及其他少量的钙镁离子和硼磷化合物。大多数多晶硅生产企业早期均采用直接水解或简单蒸馏的方法处理浆料,这种方法处理成本高,回收效率低,约70%的四氯化硅在水解中和系统内与石灰乳进行中和反应,中和后的含氯浆料最终被压滤成滤饼并进行无害化处理。传统的处理方案将浆料中大部分可用于生产三氯氢硅原料的四氯化硅当做废液处理,并在处理过程中消耗了大量的碱性物料(如石灰乳)及水资源,不仅不能产生经济效益,还要支出大量的碱性物料采购成本。目前,很多多晶硅生产企业开展了对氯硅烷浆料处理工艺的提升工作,目前使用较广泛的处理方法为干燥水解法,但使用该方法的工艺路线和设备不同,回收效率也大相径庭。因此,开发一种能高效分离氯硅烷和浆料的工艺设备,实现氯硅烷的高效回收,对多晶硅行业的高质量发展具有重大意义。本文通过对当前行业常用的几种回收方法及相关技术改进方案进行对比,探讨有效回收氯硅烷的方法,以期为氯硅烷回收技术的进一步改进提供参考。

1 浆料处理方法介绍

目前,国内大部分多晶硅生产企业已经完成从热氢化到冷氢化的技术提升,采用的浆料处理方法逐渐从简单粗放的水解法过渡到干燥回收后再水解的方法。也有一部分企业仍使用燃烧法处理浆料,这种方法存在运行不稳定、组分变化大、不能连续运行等问题。其他的处理方法还有干燥、结晶、过滤等,但都没有大规模投入工业生产。目前,多晶硅厂家的浆料回收处理工艺已从工艺技术路线的改进升级到回收效率的提升。

1.1 干燥水解法

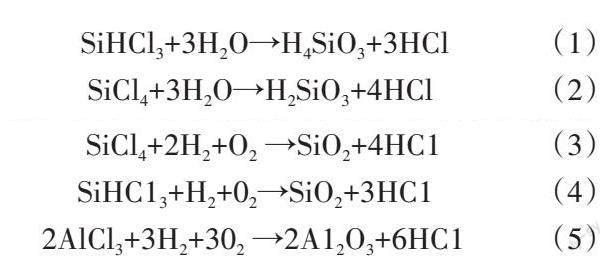

早期的氯硅烷浆料处理方法是将收集到的氯硅烷浆料间歇性地在特制的水解反应釜中进行水解中和,产生的含固浆渣被压制成渣饼,产生的大量氯化氢气体进入淋洗塔淋洗,氯化氢回收变成盐酸后被当作副产物处理,其反应原理如公式(1)、公式(2)。

SiHCl3+3H2O→H4SiO3+3HCl (1)

SiCl4+3H2O→H2SiO3+4HCl (2)

因氯硅烷与水反应剧烈,该方法的操作风险较高,无法大量、连续地处理浆料。随着多晶硅大规模产能项目的新建,这种方法已经不能满足生产需求和环境要求。将氯硅烷浆料干燥后回收利用,对部分浓度较高的含固浆料采用碱液中和和水解中和相结合的工艺路线进行处理逐渐兴起。

干燥水解法先将收集到的氯硅烷浆料通过泵送或重力等方式不间断且流量均匀地送入干燥设备,干燥设备通过热媒将氯硅烷等有回收价值的物料蒸发出来,再通过多级冷却回收成液态氯硅烷后送回氢化系统再利用。此时,需要控制蒸发温度不高于135 ℃,防止固渣中大量的氯化铝挥发导致除杂效果降低。经过干燥设备浓缩后的固渣排入中和反应器内与不断加入的碱性水溶液进行中和,使用离心机等分离设备将含固水溶液进行固液分离。分离后的中和水继续返回中和系统内参与反应,中和后的固渣可以作为一般固废进行外送处理,中和产生的废气通过多级淋洗装置进行无害化吸收后排空。该工艺路线在很大程度上实现了氯硅烷的高效回收,但由于选择的干燥设备类型不同,所以回收效率存在差异。

国内的工业应用中,郭辉等[1] 采用耙式干燥机间歇处理氯硅烷浆料,通过不断优化和改进设备,已经在陕西天宏硅材料有限责任公司、新疆特變电工集团有限公司、亚洲硅业股份有限公司、新疆大全新能源股份有限公司、四川永祥股份有限公司等多个多晶硅生产企业成功应用。

1.2 燃烧法

燃烧法是在燃烧设备(如燃烧炉)中点燃氯硅烷浆料,与工艺产生的废氢气等可燃废气一并送入燃烧炉燃烧,生成二氧化硅和三氧化二铝等对环境无害的粉末,这也是当前被广泛研究的废液处理方法。通过使用多级燃烧器处理多晶硅生产系统中的废气或废液,其反应化学方程如公式(3)至公式(5):

SiCl4+2H2+O2 →SiO2+4HC1 (3)

SiHC13+H2+02→SiO2+3HC1 (4)

2AlCl3+3H2+302 →2A12O3+6HC1 (5)

Coleman等[2]提出将硅烷法多晶硅工艺中产生的轻重组分废气、残液分别在3组燃烧器中使用适当的燃料进行燃烧处理,合并燃烧尾气,使用过滤回收装置对产生的二氧化硅和粉尘杂质进行过滤回收,最后利用淋洗塔洗涤吸收并过滤气体中残余的粉尘和燃烧反应产生的氯化氢气体,尾气可直接排入大气中。过滤得到的固相杂质经过简单处理后可进行回收或填埋处理,淋洗液通过中和后可直接排放。产生的二氧化硅经过提纯后可以作为低等级白炭黑产品出售,虽然副产品品质较差,但是能够产生一定的经济效益。

姜静等[3]发明了一种多晶硅系统中含氯硅烷废液、废气的燃烧处理工艺,使用天然气为燃料,在900~1 000 ℃的高温、0.01~0.06 bar的压力下,将焚烧炉高温水解系统产生的渣浆料进行过滤,回收二氧化硅等粉尘,四级循环蒸浓塔回收氯化氢,尾气经碱液淋洗、气液分离后直接进行排放。

燃烧法在一定程度上解决了氯硅烷渣浆料的处理问题,通过燃烧可以有效去除多晶硅生产工艺中富集的杂质,提升多晶硅产品品质;但是,通过焚烧得到的二氧化硅纯度较低,无法作为高纯白炭黑产品进行销售,因此该工艺方案未被大量采用。

1.3 幾种浆料处理方法的比较

多晶硅工艺生产中的氯硅烷浆料处理涉及环保问题,因此在当前环保管理的高压态势下,必然会成为整个行业研究的焦点。现有的各类处理方法都有其优点和缺点,目前多晶硅生产企业采用的浆料处理方法逐渐向采用各种方法相结合的方向发展。本文对比了几种常用的氯硅烷浆料处理方法,结果见表1。

由表1可以看出,干燥法处理氯硅烷浆料相对容易实现,结合水解法的优点,通过改进工艺方法,选用合适的干燥设备进行工艺生产,可以提高氯硅烷浆料中有用组分的回收率,有效降低能耗和原辅料的消耗。选用合适的干燥设备是未来多晶硅行业发展的重点。

2 2种典型干燥机在多晶硅浆料处理中的应用对比

干燥机作为氯硅烷浆料干燥处理工艺的关键设备,其安全性、可靠性决定了工艺运行的稳定性。目前,多晶硅生产企业常用的干燥机形式主要有连续操作的传统旋转式干燥机和可以长周期运行的薄膜干燥机。陈幼军等[4]研究指出,在氯硅烷浆料处理工艺设计中宜选择能够高效回收氯硅烷的干燥设备,以满足现代大型多晶硅工厂连续长周期运行的需求。

2.1 传统旋转式干燥机

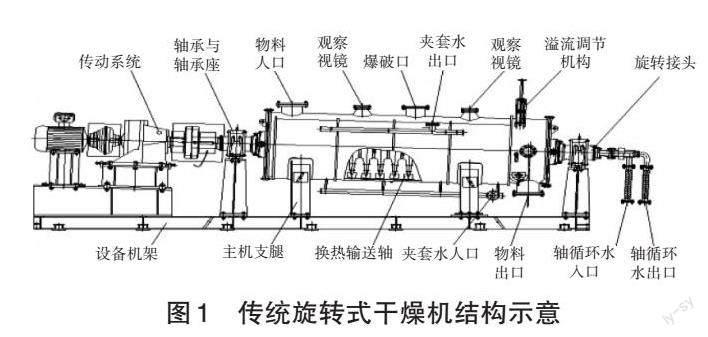

传统旋转式干燥机可以连续工作,操作人员劳动强度较低。浆料干燥只需要进行一次加料和卸料,操作过程简单,安全系数相对较高。传统旋转式干燥机利用蒸汽间接加热,在浆料连续加入过程中使易挥发组分连续蒸发、连续出料,提高了干燥机的容积利用率和处理量。

经传统旋转式干燥机干燥后的产品形态为膏状物,浆料中固体含量由原来的10%~18%提升至80%,极大地减少了氯硅烷损耗。干燥过程产生的蒸汽为相对纯净的氯硅烷蒸汽,使冷凝器前端过滤器堵塞频率大幅度下降,干燥后的膏状物通过重力下落至螺旋输送装置后被输送至后续水解装置。因为干燥后的物料体积和重量显著降低,分散至单位时间内需要处理的物料更少,所以水解罐的运行极为平稳。此外,螺旋输送设备密封性较好,水解罐内的水汽无法窜入干燥机内部。传统旋转干燥机结构如图1所示。

传统旋转干燥机由于适用压力较低,所以热轴和气体密封处极易发生氯硅烷泄露;并且,干燥机是通过2根空心热轴带动空心桨叶拔炒氯硅烷浆料,物料中的硅粉等物质极易造成桨叶磨损,如果发生大量磨损泄漏,空心轴中的蒸汽或其他加热介质会进入物料中造成危险;同时,浆料具有黏附性,会堵塞在挡板等处,造成设备卡塞。一般可采取的预防措施为改变夹套、桨叶等接料部位的材质并喷涂耐磨涂层。

2.2 薄膜干燥机

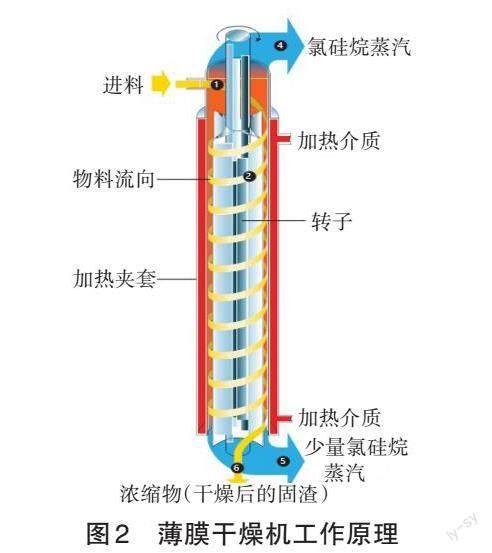

薄膜干燥机由2个主要组件构成:圆柱形加热体和转子。圆柱形壳体外通入加热介质,在100 ℃左右即可蒸发浆料,薄膜干燥机有若干层转子,每层转子上有若干组平均分布的刮片;浆料通过喷嘴被引入干燥器的加热区上方,均匀地进入薄膜干燥机内部,在离心力的作用下,当浆料沿着内壁螺旋形旋转时,较高的转子尖端会产生高度螺旋状湍流,导致形成弓形波,并创造最佳的热通量和传质条件。

刮片均匀地将含固浆料摊薄在设备内壁,干燥的细微粉末在重力的作用下自然下降。挥发性成分通过热传递迅速蒸发,蒸汽以逆流或并流的形式穿过设备,最终从顶部的气相出口馏出。在这种情况下,蒸汽在离开蒸汽排放区后进入后续的冷凝处理设备,冷凝后的氯硅烷液体被回收输送至冷氢化系统进行再利用。薄膜干燥机工作原理如图2所示。

薄膜干燥机转子叶片的持续搅动将氯硅烷浆料中非挥发性成分(硅粉、金属氯化物)逐层干燥,最终形成粉末在底部出料口处排出。相对于传统式的干燥机,薄膜干燥机具有以下优点。

(1)可以在极短的停留时间内干燥浆料,浆料完全干燥成固体粉末,相较传统式干燥机的膏状物,回收效率更高。

(2)狭窄的停留时间分布能够连续稳定地干燥氯硅烷浆料。

(3)高湍流度能够更好地干燥浆料。

(4)快速的表面更新速度可提高传热效率,使薄膜蒸发器能够较好地处理热敏性、黏性和结垢型流体。

薄膜干燥机回收氯硅烷的效率比传统旋转式干燥机更高,回收率可达95%以上,干燥粉末内的氯硅烷含量低于10%,经过干燥的粉末再送入中和系统,消耗的碱液更少,中和后的浆料通过高速离心机可以将固体回收率提高到85%以上,离心机回收的含盐废水继续送至循环水罐实现再次利用,极大地减少了水的消耗。此外,薄膜干燥机的工作压力仅为30 kPa,提供的热源需要120℃左右即可正常干燥浆料,相比传统旋转式干燥机,更节能且操作安全性更高。传统旋转式干燥机与薄膜干燥机的主要技术参数对比见表2。

3 结论

干燥水解法作为目前多晶硅生产企业氯硅烷浆料回收处理的主流工艺,技术方案及设备简单,经济性较好。薄膜干燥机具有连续进料量大、物料停留时间短、传热效率高、设备投资低、碱耗和能耗低等优点,并且适用于黏附性较强的糊状、团状物料及易燃易爆物料的干燥,能提高氯硅烷浆料的回收率和控制传热媒介的消耗量,干燥后的固相干粉可以使用弱碱性原料进行中和,极大地减少氯硅烷等原辅料的消耗和对环境造成的污染。利用干燥水解法配备薄膜干燥机的方式,能够高效分离氯硅烷和浆料,进一步提高干燥水解法工艺中氯硅烷的回收率,降低浆料处理成本和企业环保投入成本,对多晶硅行业的高质量发展具有重大意义。

4 参考文献

[1]郭辉,杨玫,王晓伟.多晶硅生产装置氯硅烷渣浆料连续处置技术[J].化工机械,2018,45(2):211-214.

[2]Coleman L M,Tambo W.Waste treatment in silicon production operations:US,4519999[P].1985-05-28.

[3]姜静,刘毅,唐明元,等.多晶硅生产中含氯硅烷废气、废液的燃烧处理工艺:陕西,CN101968226A[P].2011-02-09.

[4]陈幼军,何惠民.多晶硅渣浆处理工艺与旋转式间接干燥机[J].化工机械,2016,43(3):401-404.