海上风电项目叶轮整体吊装施工技术探讨

杜海涛

摘要:近年来,随着国家海上风电能源建设的快速发展,大量船舶投入海上风电领域的开发。文章以华能大连市庄河海上风电项目风机安装为例,介绍该项目中5艘风电安装船进行风机叶轮整体吊装的施工技术,明确各风机作业船组对应的海上定位方式、叶片装船方位、吊装方式,提出质量验收标准和施工安全措施,为海上风电施工提供参考。

关键词:海上风电;叶轮支架;叶片组队;叶轮吊装

中图分类号:TV52 文献标识码:A 文章编号:1674-0688(2023)06-0097-05

0 引言

海上风电是我国“一带一路”倡议及新能源规划的重点产业,是推动沿海经济发達地区能源转型的重要手段。大力发展海上风电不仅可以满足东部用电需求,也是加快我国实现绿色发电目标的重要途径。到2023年,全球海上风力发电装机总容量将达到1 800万kW左右,而中国是全球主要风力发电国家,风力发电机装机容量约占全球的4/5。在海上风电工程中,风机叶轮的整体吊装是施工难点。风机叶轮系统由叶片和轮毂组成,通常一款机型适配多种长度的叶片,叶轮系统重心位置随着叶片的不同而改变,由于叶轮系统尺寸大,需要2台起重机配合吊装[1],因此叶轮系统吊装是整个吊装过程中相对困难的环节。研究不同的叶轮系统吊装方式,有利于降低吊装成本,规避吊装安全风险[2]。本文结合案例项目和吊装设备的基本情况,探究海上风力发电机组叶轮整体吊装施工技术,以期为海上风力发电机组安装提供参考。

1 工程概况

华能大连市庄河海上风电场址Ⅳ1(350 MW)项目位于大连市庄河海域,场址中心离岸距离约35.2 km,水深为26~34 m,规划面积约55.8 km2,装机规模为350 MW。本项目实际装机容量为351.8 MW,安装24台“海装”H171-6.2 MW风力发电机组、26台“东气”DEW186-7.5 MW和1台“海装”H171-8.0 MW风力发电机组,场址机位布置如图1所示。

2 风机参数和安装风电船舶数量及性能

2.1 风机参数

(1)“海装”H171-6.2 MW风力发电机组参数见表1,6.2 MW风机叶轮的直径为171 m,轮毂中心高度为105 m,具体参数见表1。

(2) “海装”H171-8.0 MW风力发电机组参数见表2,8.0 MW风机叶轮的直径为171 m,轮毂中心高度为105 m,具体参数见表2。

(3) “东气”DEW186-7.5MW风力发电机组参数见表3,7.5MW风机叶轮直径为186 m,轮毂中心高度为115 m,具体参数见表3。

2.2 安装风电船舶统计

本项目风机安装共计5艘风电安装船,各船的性能指标见表4。

3 叶片整体吊装施工措施

本工程的“东气”DEW186-7.5MW机型,叶片长度达91 m,叶轮直径为186 m。根据风机厂商要求,叶片需过驳至平台船后与轮毂进行组装,组装完成后的整体设备吊装难度大,因此本项目提出以下应对措施及施工方案。

(1)与风机厂家沟通,确定风机部件尺寸,获取风机安装技术文件,邀请风机厂家到场进行技术指导。

(2)与当地海洋天气预报机构建立联系,获得准确的中长期海洋天气预报,掌握可作业天气的时间,确保抓住每一个可作业窗口期。

(3) 确保现场只有一个指挥人员且始终在场,其他人员积极配合并服从指挥调度。

(4) 加强吊车间的配合作业,注意协调统筹,避免磕碰,完善组装技术与安全措施,提高现场人员调配的效率。

(5) 研讨吊装方案,根据平台船起吊半径对叶轮安装支架进行准确的定位摆放。

(6) 起吊叶轮时,挂在轮毂吊座上的圆形吊带和挂于下方叶片的扁平吊带需同时上升,下方的叶片上升速度慢于上方的2支叶片,整个过程始终保持叶片离开地面;同时,引导牵绳操作人员控制叶轮方向,使其不会因风向改变而出现晃动;待叶轮吊至竖直位置时,拆卸辅助吊机的吊带和叶片护板。

(7) 将叶轮系统起吊至主机高度后,主机中的工作人员指挥吊车缓慢移动,引导牵绳配合吊车,使叶轮靠近主机后将定位销穿入轮毂螺栓孔。

4 叶片组队工艺及叶轮吊装

风机叶轮整体安装包括叶片与轮毂的组装、叶轮的吊装以及与主机对接的过程。本工程叶轮的吊高及吊重要求均小于前道工序的机舱吊装,故此处不进行各船吊高、吊重复核。

4.1 叶轮支架安装

本工程共计3种风机类型,其中6.2 MW与7.5 MW风机叶轮受沉桩施工进度及风机加工制作进度的影响,部分风电船需要2种风机交替安装,因此采用一种适应于本工程2种不同机型叶轮整体安装的工装—叶轮通用安装支架(如图2所示)。

当需要进行6.2 MW风机叶轮施工时,直接在基础底座上使用螺栓与轮毂底座连接;当需要进行7.5 MW风机叶轮施工时,在基础底座上安装过渡法兰段,过渡法兰段下部使用高强螺栓与底工装连接,顶部使用螺栓与叶轮底座连接,从而实现2种机型叶轮的整体安装功能。

4.2 叶轮吊装方式

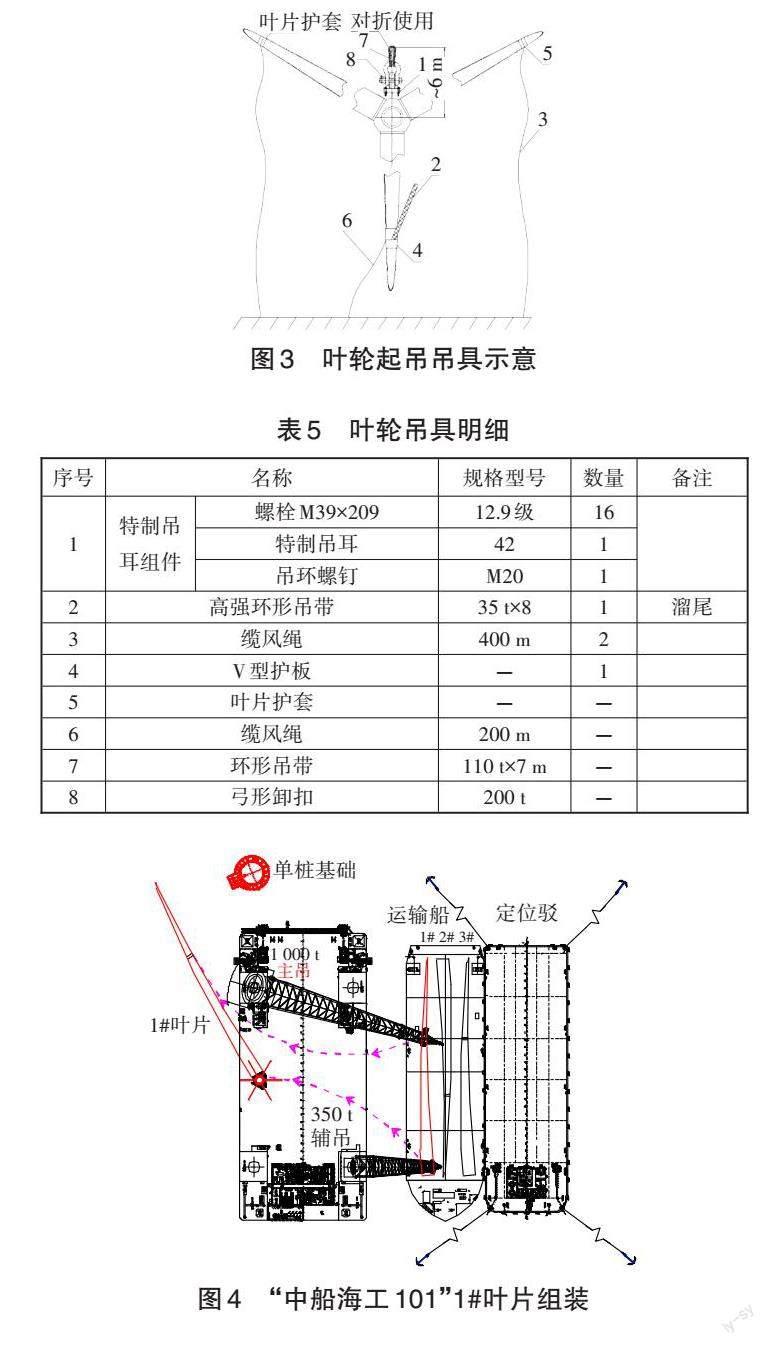

叶轮吊装前应检查吊具的完好性,吊装过程中需注意安全,叶轮下严禁站人。叶轮起吊方式及吊索具示意如图3及表5所示。

4.3 “中船海工101”叶片组装工艺

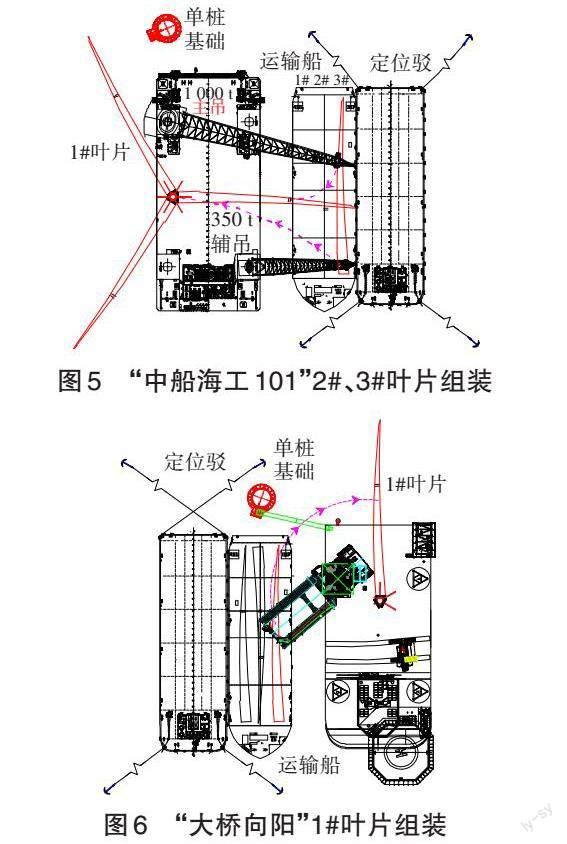

“中船海工101”风电安装船带有2台绕桩式回转起重机,分别为1 000 t主吊及350 t辅吊。风机基础位于安装船主吊机侧,叶片运输船及定位驳定位于安装船右舷。叶片装船方位为外侧2支叶片的叶根朝向驾驶楼,中间叶片的叶尖朝向驾驶楼。叶轮支架位于左舷甲板面中间。1#叶片采用两点抬吊,1 000 t主吊吊装叶尖处吊点,350 t辅吊起吊叶根处吊点,吊装旋转方向及安装方式如图4所示。

4.4 “大桥向阳”叶片组装工艺

“大桥向阳”风电安装船带有1台800 t绕桩式回转起重机,另配备1台400 t履带吊。风机基础位于安装船主吊机侧,叶片运输船及定位驳定位于安装船左舷。叶片装船方位为外侧两支叶片的叶根朝向驾驶楼,中间叶片的叶尖朝向驾驶楼。叶轮支架位于甲板面中间部位。1#叶片吊装旋转方向及组装方式如图6所示。

2#叶片采用两点抬吊,800 t主吊吊装叶根处吊点,400 t履带吊起吊叶尖处吊点,吊装旋转方向及组装方式如图7所示。

3#叶片采用两点抬吊,400 t履带吊及800 t主吊配合吊装,吊装旋转方向及组装方式如图8所示。

4.5 “国电投001”叶片组装工艺

“国电投001”风电安装船带有1台800 t绕桩式回转起重机,另配备1台320 t履带吊。风机基础位于安装船主吊机侧,叶片运输船及定位驳定位于安装船右舷。叶片装船方位为叶片的叶根朝向驾驶楼,叶轮支架位于左舷甲板面。1#叶片采用两点抬吊,800 t主吊吊装叶尖处吊点,320 t履带吊起吊叶根处吊点,吊装旋转方向及安装方式如图9所示。

2#、3#叶片采用两点抬吊,800 t主吊吊装叶根处吊点,320 t履带吊起吊叶尖处吊点,吊装旋转方向及安装方式如图10所示。

4.6 “铁建风电01”叶片组装工艺

“铁建风电01”风电安装船带有1台1 300 t绕桩式回转起重机,另配备1台320 t履带吊。风机基础位于安装船主吊机侧,叶片运输船及定位驳定位于安装船右舷。叶片装船方位为叶根均朝向驾驶楼,叶轮支架位于右舷中间。1#叶片采用两点抬吊,1 300 t主吊吊装叶尖处吊点,320 t辅吊起吊叶根处吊点,吊装旋转方向及安装方式如图11所示。

2#、3#叶片采用两点抬吊,1 300 t主吊吊装叶尖处吊点,320 t辅吊起吊叶根处吊点,吊装旋转方向及安装方式如图12所示。

4.7 “铁建鑫鹏”叶片组装工艺

“铁建鑫鹏”为坐底式风电安装船,最大作业深度为36 m,船上配备1台1 600 t履带吊及1台500 t履带吊。风机基础位于1 600 t履带吊机侧,叶片运输船位于安装船右舷,叶片装船方位为叶根均朝向驾驶楼。运输船系缆于“铁建鑫鹏”,取消定位驳。1#叶片采用两点抬吊,1 600 t主吊吊装叶尖处吊点,500 t辅吊起吊叶根处吊点,吊装旋转方向及安装方式如图13所示。

4.8 叶轮吊装

组装完成的叶轮采用单点吊装,但在叶轮翻身过程中,仍需要一主一辅2个吊点,主吊点位于轮毂上,辅吊点位于与主吊点相对的叶片上。2台起重设备配合翻身,当风轮吊到一定高度后,逐步释放叶尖吊车的载荷,使叶尖逐渐朝下,然后逐步将吊带、保护套与叶片脱离。主吊车吊起风轮,使用牵引绳调节风轮圆周方向及仰角,通过导向柱的引导,使轮毂与发电机顺利对接。

4.9 施工时效

海上叶轮整体吊装施工中,叶片和风轮在风速<8 m/s 时方可进行吊装作业,单台风机叶轮整体吊装施工有效作业时间约25 h。单台叶轮具体吊装时效见表6。

5 质量验收与安全措施

风机吊装完成后,需要安装厂家提供的作业指导书,待消缺自检工作完成后报检工程监理、业主及风机厂家,进行四方检测验收。

5.1 叶片与轮毂组装质量验收标准

(1)輪毂外观无损伤,内部清洁无杂物,内部零部件完好,紧固件无松动;叶片外观无破损掉漆现象。

(2)3个叶片的零位与变桨轴承或过度法兰的零位必须对齐。

(3)叶片接地碳刷齐全,安装合格;限位开关无缺损,零度指针按要求安装,集油瓶无缺损。

(4)叶片的双头螺栓头外露长度合格,与轮毂无干涉现象。

(5)轮毂散热通风系统及连接软管安装正确。

(6)变桨轴承润滑泵及齿圈润滑泵完好,变桨电机接线处、各电器件无损坏;变桨齿圈按要求涂抹润滑脂。

(7)轮毂顶盖安装到位,按要求涂抹密封胶,无漏水现象。

(8)轮毂与叶轮支架连接螺栓紧固力矩,叶片与轮毂连接采用拉伸器进行拉伸,额定拉力满足厂家要求。

5.2 叶轮安装质量验收标准

(1)机舱罩与导流罩封密封环时按要求涂抹密封胶,安装后无干涉现象。

(2)叶轮吊装孔封板固定螺栓全部安装到位,缝隙处涂抹密封胶,无漏水现象。

(3)再次检查叶片接地碳刷齐全,安装合格;限位开关无缺损,零度指针按要求安装,集油瓶无缺损。

(4)叶片锁已拆除。

(5)叶轮与机舱之间使用的螺栓、紧固力矩均满足厂家指导要求,螺栓采用拉伸器进行拉伸,拉伸拉力满足厂家要求。螺栓按要求刷防腐油漆,力矩标识清晰可见。

(6)避雷针接地线安装规范,按要求打磨并喷冷锌喷剂。

5.3 吊装作业安全措施

(1)吊装前应提前掌握吊装期间的潮汛和天气情况,平均风速大于8 m/s 时不得进行受风面积大的起吊作业;在大雪、大雾、雷雨等恶劣天气或夜间照明视野不好的情况下,指挥人员看不清工作地点、操作人员看不清信号时,不得进行起重作业。

(2)安装作业前对吊装设备进行全面检查,消除事故隐患。

(3)正确选择设备吊点,捆绑牢固,并采取防滑措施。在钢丝绳使用的棱角处应有防护措施,根据设备重量计算,保证钢丝绳的安全系数符合要求。

(4)操作人员需经专业培训并取证后方可单独操作,需熟悉起重机各部分机构的构造及技术性能、设备操作规程及有关法令、安全运行要求、安全防护装置的性能和指挥信号等内容。

(5)起重工作区域内无关人员不得停留和通过,吊物下方严禁任何人员通过和逗留。

(6)起重机在工作中的速度应均匀平稳,不得突然制动或没有停稳时做反向动作。所有机构的启动和制动(尤其是回转)都应该平稳,减少重物晃动;回转制动须平稳,禁止通过直接变换操作手柄方向的方式达到迅速停车的目的。

(7)吊装、运输过程中一切人员需服从指挥,不得随意改变既定方案,如有改动须经技术负责人同意。

7 结语

本文探讨大连庄河海上风电场址Ⅳ1项目中叶轮整体吊装的施工技术,具体介绍同一场址内不同的5艘风电安装船的轮毂支架摆放位置、叶片装船方式、叶片组队方式、海上船舶定位方式、基础相对位置和主辅吊装穿甲板方式,总结风机吊装完成后的质量验收标准,并针对安装作业提出安全措施。经施工验证,各安装船定位可靠,叶片装船布置合理,整个吊装过程配合得当,可为类似工程提供参考。

8 参考文献

[1]潘祺,李星群,徐立新.新型风电安装船在中国海域的作业率研究[J].中国造船,2021,62(1):225-233.

[2]周通.大容量海上风电机组叶片吊装工艺分析——基于福清兴化湾海上风电样机试验风场[J].水电与新能源,2019,33(3):73-78.