煤矿井下顶板高位大直径定向钻孔双级双速扩孔钻头研究

韩佳良 ,刘建林 ,唐胜利

(1.西安科技大学 地质与环境学院,陕西 西安 710054;2.中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

随着我国井工煤矿开采深度不断增加、范围不断扩大,瓦斯治理难度增大,而在开采能力不断提升的背景下,高瓦斯和煤与瓦斯突出矿井的瓦斯超限问题日益突出,回采过程中上隅角、回风流瓦斯超限严重影响矿井的安全高效生产[1-3]。与此同时,矿井智能化建设发展对瓦斯治理提出了更高要求。顶板高位大直径定向钻孔是抽采治理工作面采动卸压瓦斯的有效技术手段,与顶板高抽巷和常规高位钻孔相比具有综合成本低、抽采效率高等显著优势[4-7]。工作面回采前,在煤巷内设置钻场、向顶板岩层以大倾角上仰开孔,利用随钻测量定向钻进技术施工先导定向孔,控制实钻轨迹沿设计轨迹进入目标层延伸。顶板高位定向钻孔理想布孔层位是工作面回采后采空区上方的“O”形圈裂隙带,而不同矿井采动裂隙带发育高度与回采煤层厚度、顶板地层岩性特征、采煤工艺等多种因素有关,往往需要结合抽采效果优选合理布孔层位[8]。在成孔直径方面,大量工程实践表明增大顶板高位定向孔的成孔直径对减少布孔数量、降低综合成本、提升抽采效果等具有重要现实意义[9]。目前,煤矿井下普遍采用“先定向孔+扩孔”的方式增大顶板高位定向孔的直径,即先施工小直径定向先导孔,再利用扩孔钻具进行扩孔。由于受到现有煤矿井下随钻测量定向钻进技术装备一次成孔能力、扩孔钻具级配等因素限制,直径不小于φ200 mm 的顶板高位大直径定向钻孔普遍采用分级多次正向扩孔工艺施工,局限性是需要多次提下钻,加接、拧卸钻具等辅助工作量大;此外,单纯依靠孔口钻机动力碎岩扩孔,钻杆柱在定向孔内的受力工况随着钻孔直径增大而愈加恶劣,使用寿命短、断钻概率高、孔内安全性差、综合成孔效率较低[10-11]。

针对上述问题,中煤科工西安研究院(集团)有限公司提出顶板高位大直径定向孔多动力双级双速一次钻扩成孔技术,即在先导定向孔基础上利用钻机动力和泥浆泵水动力联合驱动内外双钻头同步碎岩扩孔,其中一级内钻头由螺杆钻具直接驱动,二级外钻头由钻机直接驱动。内外2 级钻头是多动力扩孔的关键钻具,其结构、参数合理设计一定程度上决定着扩孔的碎岩能力和扩孔效率。为此,在分析双级双速扩特点、主体结构设计基础上,利用数值模拟分析手段对研究了双级双速钻头切削齿布齿原理,分析了内外2 级钻头的关键参数——直径的合理配比。

1 双级双速扩孔特点

图1 双级双速扩孔原理示意图Fig.1 Principle of double-stage double-speed hole reaming

双级双速扩孔钻头所用的碎岩齿为PDC 复合片,其破岩原理与常规PDC 钻头相同,通过侵彻切削破岩钻进。然而,双级双速扩孔钻头虽同轴旋转,但因直接驱动力不同,内外2 级钻头在扩孔过程中的旋转角速度不同,且内外钻头在不同直径导孔基础上碎岩扩孔。导向孔形成过程中打破了孔壁地层原始应力平衡、释放部分应力建立新的平衡后碎岩扩孔[12]。在碎岩动力方面,二级外钻头由孔口动力驱动,而一级内钻头则由孔口动力与孔底动力联合驱动,且孔口动力通过螺杆钻具的定转子运动副间接传递。

双级双速扩孔的技术特点包括:

1)内外钻头之间存在旋转角速度差——一级内钻头的旋转角速度约为二级外钻头的2 倍,在相同进尺条件下一级内钻头单圈回转切削深度较外钻头小。

2)二级外钻头在一级内钻头导向扩孔基础上扩孔,大直径导向孔孔壁邻空面有利于地应力释放,能够减少二级外钻头的破岩钻进难度,有助于提高二级外钻头的钻进效率。

3)双级双速扩孔过程中,在孔口单一给进力作用下,内二级外钻头彼此之间存在约束“等待”关系,即钻进速度具有动态自平衡特性。

4)在相同动力输入条件下,双级双速扩孔效率与内外钻头的“分界”直径——即外钻头有效内径与一级内钻头有效外径值密切相关。

2 钻头结构

2.1 双级双速扩孔钻头刀翼结构

双级双速扩孔钻头用于顶板高位定向孔施工过程中钻遇地层以泥页岩类、砂岩类为主,将φ120 mm 先导定向孔一次钻扩至φ200 mm 的单位长度理论碎岩体积接近先导定向孔的2 倍,因此对扩孔钻头的可靠性和使用寿命要求更高。布设数量足够的复合片是保障钻头使用寿命和碎岩性能的前提,因此双级双速扩孔钻头刀翼的冠部曲线设计至关重要。

综合单圆弧、双锥、双圆弧、普通抛物线、圆弧抛物线、平顶抛物线等线型的特点,基于适应顶板岩层钻进、有利于增加布齿数量、相邻复合片互不干涉、各个复合片切削体积大致相等、易于加工等原则,设计的双级双速扩孔钻头冠部剖面曲线如图2。肩部采用抛物线形、在钻头体中心轴线方向上的投影长度相对较短,布设较少数量的PDC 复合片,用于临空区域碎岩;肩部与保径之间采用外锥圆弧曲线,在钻头体中心轴线方向上的投影长度相对较长,布设较多数量的PDC复合片,用于孔壁区域阶梯碎岩。

图2 钻头刀翼剖面曲线示意图Fig.2 Schematic diagram of drill blade profile curve

按照等切削布齿原则,可采用下式确定钻头剖面曲线方程[13]。

式中:z为刀翼长度 ;r为钻头直径;r0为冠顶钻头半径;c为积分常数。

当冠顶部z=0 时:

可根据式(1)计算并绘制出钻头剖面曲线的圆弧段。

2.2 切削齿选择与布齿设计

煤矿井下PDC 钻头常用切削齿直径以13、16、19 mm 等规格为主。不同直径的切削齿在不同强度与研磨性的地层中的破岩效果存在差异,通常情况下,中硬岩层多选用直径16 mm 的切削齿,既能保证自身强度又具有较强的“吃入”地层能力。

切削齿在钻头体周向与径向上的布设遵循等切削布齿原则,即钻头旋转1 周每个切削齿切削岩石体积近似相等[14],为此确定一级内钻头采用4 刀翼结构设计,外钻头采用6 刀翼结构设计。通过各切削齿的径向位置,基于等切削原则确定切削齿的装配角γ和轴向尺寸Hc2 个空间方位参数,据此反应双级钻头在孔底径向的覆盖情况[15]。

2.3 切削齿结构参数

切削齿的结构参数主要考虑侧转角β和切削角α。

侧转角的主要作用是对切削产生的岩屑施加侧向推力,将岩屑运移至钻头的外缘部,可减少岩屑的吸附堆积和泥包现象的产生,对于煤矿井下以清水作为冲洗介质的钻孔施工,切削齿清洁效果好,侧转角可在4°~6°范围内选取,径向由内向外逐渐增大。

切削角α的大小决定了切削碎岩的能力[16],根据试验研究结论及实钻经验[17],切削角的大小与破岩效果密切相关,切削角值越大,切削齿的抗冲击和抗研磨能力越强,但破岩效率会随之降低。强度高、研磨性强的硬地层应选用大切削角,软岩地层中宜选用小切削角[18-19]。基于顶板高位孔典型地层特点,双级双速钻头钻遇的岩层坚固性系数普遍较大,在保证钻头使用寿命与切削碎岩能力的前提下,一级内钻头切削角为16°~18°范围内选取,二级外钻头切削角在18°~20°范围内选取,且切削角沿径向由内向外增大。

3 双级双速钻头“分界”直径

3.1 有限元模型

通过三维建模软件建立了双级双速PDC 钻头的三维实体模型与地层的三维有限元模型[20-21],用以内外钻头“分界”直径合理分配问题数值模拟研究。

数值建模的基本假设及简化设计包括:①内外钻头整体视为刚体;②岩石单元剥离失效后忽略其对之后钻进的影响;③不考虑冲洗液压力和射流作用对钻进的影响;④岩石模型周围和底部为钻孔远场区域。

地层模型岩石材料参考典型顶板砂岩,岩石材料参数为:①密度:2 100 kg/m3;②弹性模量:40 GPa;③泊松比:0.15;④屈服强度:90 MPa;⑤失效应变:0.03。

将双级双速钻头三维模型导入专业网格划分软件,采用Drucker-Prager 准则和塑性失效准则,岩石模型采用全六面体渐进式网格划分,即对接近先导孔的被侵彻岩石网格进行细化,远离钻头的岩石网格进行粗化处理。钻头与岩石单元互相挤压、运动,为高度非线性动态侵蚀接触。根据钻头切削齿侵彻岩石的特点,将整个钻头外表面设为接触面,岩石体为接触目标,双级钻头与岩石的接触属性为面面接触。边界条件的设置上,约束钻头只在轴向沿z轴负方向运动,无径向位移,对岩石不施加围压,且岩石上表面与钻头不考虑静液柱压力,岩石边界条件设为非反射条件。

在φ120 mm 先导孔一次钻扩至φ200 mm 大直径孔的环形碎岩断面理论值固定的情况下,研究双级钻头扩孔“分界”直径——即对比内钻头不同直径对扩孔碎岩效率的影响。首先,在环截面积中选定适合的“分界”直径——一级内钻头的直径,使一级内钻头与二级外钻头的碎岩面积相当,使2 级钻头碎岩比功相近。随后,以两环形碎岩面积1∶1 为基准,分别选定面积比为1∶2 和2∶1为对照组进行模拟分析,即内钻头直径为165 mm(φ120 mm—φ165 mm—φ200 mm)、152 mm(φ120 mm—φ152 mm—φ200 mm)、178 mm(φ120 mm—φ178 mm—φ200 mm)。通过分析3 种双级双速钻头的应力分布确定内外钻头直径比最优值的存在性和所在区间。对照组破碎面积示意图如图3。

图3 对照组破碎面积示意图Fig.3 Schematic diagram of broken area of control group

3.2 双级双速钻头破岩特性模拟

采用LS-DYNA 显示动态分析,从而得出的3种不同直径的双级钻头对孔底岩石的应力云图如图4。

图4 孔底岩石应力云图Fig.4 Rock stress cloud diagrams at the bottom of the hole

由图4 可知:在双级双速钻头侵彻作用下,孔内岩石产生塑性变形且完全失效;钻孔周围岩石发生塑性变形但没有完全失效,因此未发生剥落;而远离钻孔的岩石单元由于受扰动较小,仍处于弹性阶段,未达到塑性变形强度。

为进一步揭示3 种双级PDC 钻头直径的影响效果,将钻压进行简化,对钻头整体施加1 t 钻压,内钻头转速180 r/min,外钻头转速60 r/min;分别提取了双级PDC 钻头同一位置不同数量的孔底内部岩石单元、孔底内部边缘岩石单元、远离孔身边缘岩石单元岩石失效情况;分析不同直径的双级双速钻头侵彻孔底岩石的最大有效应力随着径向距离发生的变化。岩石失效最大主应力如图5。

图5 岩石失效最大主应力Fig.5 Maximum principal stress of rock failure

由图5 可得:

1)3 种直径的双级双速钻头最大有效应力整体趋势为先增大后减小再增大最后趋于稳定。第1次增大至一级钻头切削岩石处应力最大,距离一级钻头较近的岩石单元发生损伤并从岩石上脱落,这说明当一级钻头在破碎至该岩石层段时(此时一级钻头钻进到该所属层段),地层应力由于一级钻头的钻破得到一定的释放,使得上端二级钻头在钻进时破碎岩石所需的应力降低,即更加容易破碎剩余的岩石, 距离二级钻头较近的岩石单元失效, 远离钻头的岩石单元所产生的应力逐渐减小[22]。而2 次增大至峰值的差则表明底层应力得到了充分的释放,可以得出3 种不同直径双级钻头均具有提高机械钻速的潜力。

2)通过对比3 种双级双速钻头的2 次最大有效应力峰值可以得出:φ178 mm 双级钻头在一级钻头破碎至该层时所需要的应力远大于其他2 个直径钻头,即破坏岩石时更加困难;φ152 mm 双级钻头由于直径最小,因此破环岩石所需要的应力最小;φ165 mm 双级钻头则位于中间位置。

3)在二级钻头破碎至该层时,φ178 mm 双级钻头由于一级钻头对原先地层应力破坏最大,因此二级钻头切削破碎岩石所需要的应力最小;φ152 mm 双级双速钻头在二次碎岩扩孔时所需的应力稍大于φ178 mm 钻头;φ165 mm 双级钻头在破碎环面积为1:1 的条件下,一级钻头与二级钻头碎岩所需的应力趋于相同状态。由于φ178 mm一级钻头碎岩难度远大于其他一级钻头,在释放较大应力的情况下,二级钻头所施加的应力比φ152 mm 的二级钻头降低了2.723 MPa,对二级钻头的钻进难易程度并无显著优势。

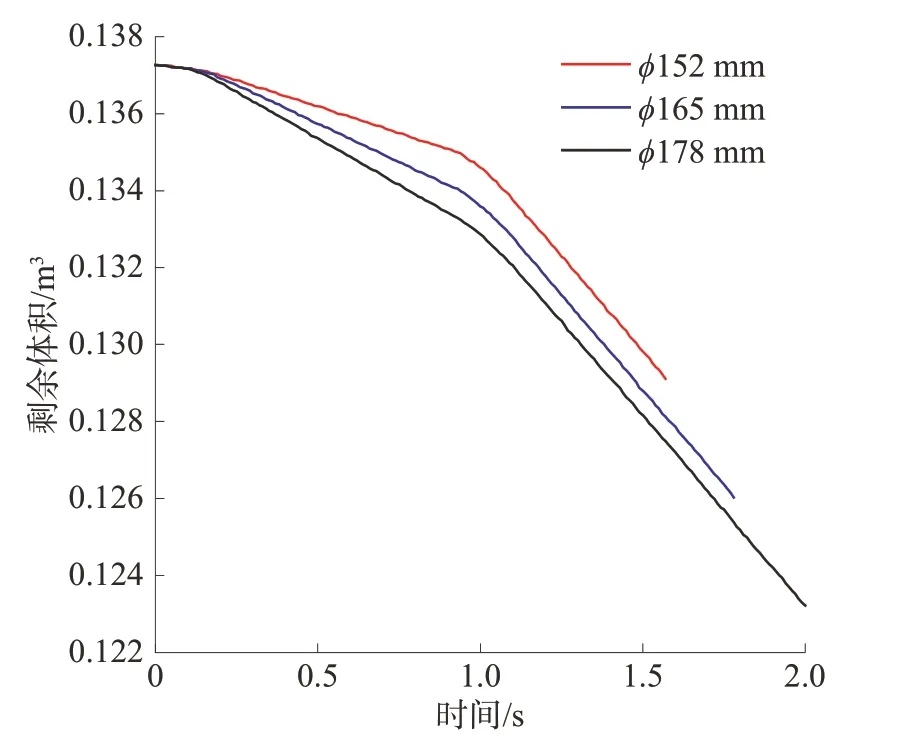

3 种不同直径双级双速钻头在钻进过程中孔底岩石剩余体积随时间变化的曲线如图6。

图6 孔底岩石体积Fig.6 Volume of rock at hole bottom

从图6 中可知:碎岩体积与内钻头的直径成正比,钻头直径越大,则侵彻岩体的体积越多,φ178 mm 双级双速钻头的一级钻头直径最大,在侵彻过程中致使岩石单元剥落失效的程度最大,二级钻头对岩石单元的切削更加容易;对比φ165 mm 与φ152 mm 的钻头,同等条件下φ165 mm 双级钻头的碎岩能力大于φ152 mm 双级钻头。

通过对3 种不同直径双级钻头的应力曲线和碎岩体积曲线的对比分析,可以得出:双级双速的一级钻头破碎岩石后对二级钻头都具有一定的释放应力作用,有利于二级钻头侵彻破碎岩体的特点,终孔直径一定的情况下,其碎岩能力随内钻头直径的增加而增加。

综合孔底应力与碎岩能力对3 种直径的双级双速钻头进行优选:φ178mm 的双级双速钻头虽然一级钻头施加应力、碎岩体积最大,但对于二级钻头碎岩过程中岩石的应力释放效果并不明显;φ165mm 的双级钻头在产生较小应力的情况下保持较高的碎岩体积;而φ152 mm 的双级钻头应力趋势与φ165 mm 的相差不大但碎岩体积较小。因此,应在直径φ165~φ152 mm 中进行优选,即最优碎岩面积比约为1∶1~1∶2 之间。具体值需要进行切削仿真或大量试验。

4 现场试验

研制的双级双速扩孔钻头在山西某矿18502工作面进行了现场试验。试验采用ZDY12000LD大功率定向钻机、BLY390 泥浆泵车、YHD1000(A)随钻测量系统、φ89 mm 螺杆马达定向钻具组合,以及研制的φ200 /φ120 mm 双级双速扩孔钻具实施顶板高位大直径定向长钻孔。依据设计钻头尺寸参数,采用φ165 mm 的4 刀翼一级PDC 钻头和φ200 mm 的6 刀翼二级PDC 钻头,对预先完成的φ120 mm 先导定向孔实施扩孔作业,完成3#钻场6#、7#钻孔的钻扩施工。

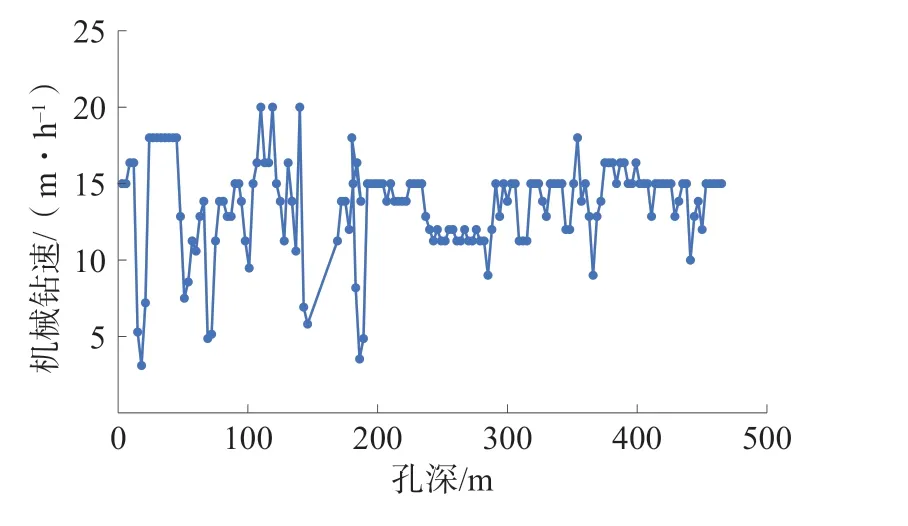

试验目标地层为粉砂岩与粉砂质泥岩,试验钻孔信息与钻进参数见表1。7#试验孔机械钻速随孔深变化曲线如图7,6#试验孔机械钻速随孔深变化曲线图如图8。

表1 钻孔信息Table 1 Drilling information

图8 6#试验孔机械钻速随孔深变化曲线图Fig.8 Variation curve of drilling speed of 6 # test hole with hole depth

7#孔扩孔累积耗时12 个班,折算钻扩施工平均机械钻速为11.1 m/h,班平均钻进效率为37.0 m/班,日均钻进效率达到111.0 m/d。

6#孔扩孔累积耗时11 个班,折算钻扩施工平均机械钻速为12.3 m/h。班平均钻进效率42.3 m/班,日均钻进效率达到126.9 m/d。

结果表明:现有的常规分级扩孔钻进工艺钻扩工期一般不少于15 个班次,与之相比,多动力扩孔钻进技术钻扩6#、7#钻孔,较之分别节省了3~4 个班次,综合效率提升25%以上;实现了φ200 mm 大直径定向长钻孔的安全高效钻扩成孔。

5 结 语

1)以碎岩面积为依据,φ200 mm 终孔直径为固定值,在双级钻头级配比1∶1 的基础上选取1∶2 和2∶1 为对照组,利用显示动力学分析在不同直径下双级双速扩孔钻头的碎岩效果,通过对比3 种双级钻头的孔底岩石最大主应力和孔底岩石碎岩体积,得出最优级数配比应为1∶1~1∶2之间。

2)根据等切削布齿的原则以及双级双速扩孔技术的施工条件,对钻头的冠部曲线、PDC 布齿和切削刀翼进行合理的设计与优化,使其能够满足顶板高位大直径定向扩孔工艺的需求的同时效率和钻头寿命都可以得到保障。

3)开发的双级双速钻头中一级钻头能够有效地释放地应力,提高二级钻头的扩孔效率,实现了顶板高位大直径一次增扩φ200 mm 的高效扩孔。在增大瓦斯抽采钻孔直径的基础上有效的提升钻进效率,缩短了钻进成孔周期。为煤矿井下“以孔代巷”大直径钻孔工艺技术推广提供了支撑。