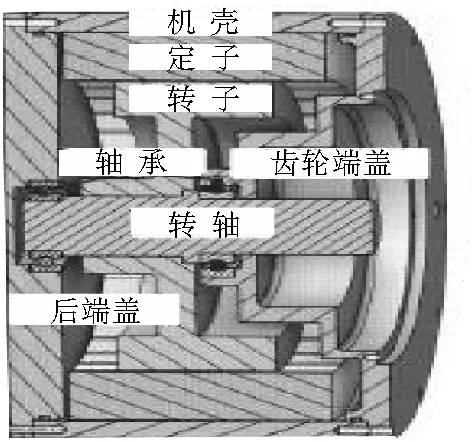

轮毂电机油冷却结构设计及分析

王海龙

(中国石油大庆石化公司,黑龙江大庆 163714)

0 引言

气候问题极端出现,“碳中和”越来越重要,我国到2035年新能源汽车关键技术到达国际先进水平。轮毂电机作为关键部件,已成为研究热点。因安装空间狭小,随着电机功率密度提高和电动车工作环境恶劣,对电机防尘防水要求较高,常见风冷、外壳水冷效果受限,油冷作为一种较好冷却方式,可以有效带走电机发热部件热量。电机温升准确计算关系到电机可靠运行,温度过高会引起电机绕组烧损以及永磁体退磁,引发故障。侵油冷却能很好提高冷却效果,但电机内部为封闭结构,存在油与空气混合,当电机转子旋转时,气液两相在电机内部相互作用,情况复杂,因此,需要建立计算模型,分析电机温升结果,研究不同油量电机温升情况和不同运行工况下电机性能。

1 轮毂永磁电机研究现状

永磁同步轮毂电机多部分温升计算是采用热网络方法和有限元方法,而等效热网络方法是参考电路思维,引入热阻等等效概念,利用基尔霍夫定律,建立理论热阻模型,从而计算各部件温升,优点是计算量少,物理概念清晰,计算速度较快,因此适合电磁场耦合优化计算。文献[1]是针对3kW电机采用有限元方法计算绕组短路时内部各部件温升情况;文献[2]是针对牵引电机,使用有限元方法计算绕组最外层不同导热系数情况下,通过建立质量、能量守恒以及动量关系式,采用微分方程组,分析电机内各部件温升情况。两种方法分析电机温升共同特点是都需要建立边界条件,包括壁温、热流密度和对流交换热系数。这些系数往往是经验系数,当电机温升较高,冷却方法变得不再简单时,系数往往不再合适,无法给出。且在电机内部不是单一流体时,方法也不再适用。因此,以上常用方法无法适合本文侵油冷却电机温升分析。

浸油方式是指电机内部含有油和空气的液相和气相两种相,这样双相结构体导致经验的对流换热系数不再适用,同时油在转子旋转时,对电机有油磨损耗和空气摩擦损耗。对于这部分损耗因电机形式不同,咱比也各不同。目前,针对这些问题主要采用CFD流场分析和公式法分析。CFD流场分析计算精度高,但花费成本最高,需要大量网格化,成本高达数百万;公式法计算开始与1960年,成本忽略不计,只能反应尺寸参数对求解量影响,后期出现过很多修正公式,因此适用范围有限,只能应用于简单结构计算。

因此,本文先对电机油摩损耗进行分析,然后再初步设计电机方案,并通过有限元软件,对电机不同油量电机温升情况和不同运行工况下电机性能进行评估。

2 油摩损耗分析

本文采用CFD流场仿真需要建立三维模型,求解电机内部三维结构对油摩损耗,因三维网格后,数量巨大,求解过程运算量大,计算结果缓慢,因此,先进行解析方程计算,然后再将结果代入CFD流场进行仿真,分析槽口尺寸、气隙长度对电机油摩损耗影响,为后边电机初步设计提供数据支撑。

2.1 解析方程分析

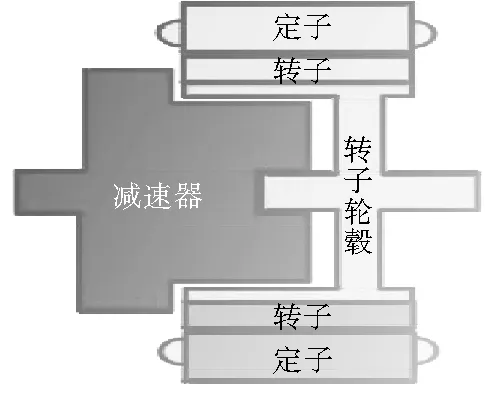

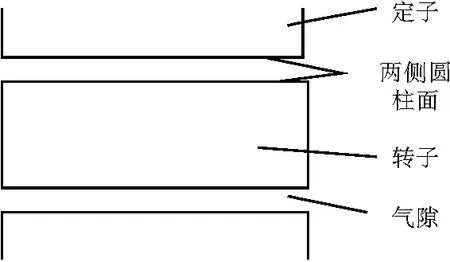

因电机结构特点,油摩损耗主要集中在定子齿槽和转子端面损耗。如图1、图2所示。

图2 转子端面损耗

图1为定子槽气隙流体所在处产生油摩损耗,因转子表面为碳纤维结构,表面光滑,故将转子侧简化成圆柱面,为简化计算量,也将定子侧看成圆柱面,整个接触位置示意图如图3所示。

图3 整体接触位置示意图

根据流体力学解析公式,流体状态包括层流和湍流,在封闭电机内腔内,狭小气隙处,雷诺值约为500,且沿着圆柱体周向不变,因此,可以只考虑齿部和槽口部位,流体流动由齿部到槽口会形成涡流,同样,流体由槽口流向齿部也会形成涡流,这些都会形成油摩损失。根据动量守恒、能量守恒方程,则进口位置能量损失为Pin,其中V1为进口处流体平均速度。A1为气隙横截面积,δ为间距,bs0、hs0为槽口宽和高,见式(1)。

(1)

槽口区域、齿部区域也满足动量和能量守恒方程,结果相同。考虑到部分部分浸油,引入浸油系数K,则实际气隙油摩损耗见式(2),其中Pin、Pgs、Pgt分别为进口处、槽口区域、齿部区域油摩损耗。

Pgh=NKg(2Pin+Pgs+Pgt)

(2)

图2转子端面轭部内凹部分,因结构复杂,计算时简化成圆盘面,转子旋转产生端面油摩损耗,整体油摩损耗包括盘面油摩损耗和柱面油摩损耗,盘面油摩损耗计算见式(3),柱面油摩损耗见式(4),总端面油摩损耗见式(5)。

(3)

(4)

Ps=Pdisk+Pc

(5)

2.2 流体场仿真

转子外径316mm,气隙长度2mm,建立电机几何结构,如图4所示,对模型进行网格化,建立边界条件,设定入口流速为0,轴向没有流动,出口为一个标准大气压。气隙处转子外表面交界为动界面,其余表面为静界面。模拟浸油情况与油摩损耗关系,结果如图5、图6所示。从图可以看出油位越高,损耗越多,同时,油位减少,冷却效果会减低,因此,考虑到温升,应该选择合适的油位。

图4 电机几何结构

图5 浸油情况与油摩损耗关系

图6 整体情况

图7 剖视图情况

3 不同浸油情况下电机温升仿真

3.1 内部不浸油时的温度计算与分析

当冷却油系数为0时,(即电机内部为无油状态,其内部为空气,外部电机为机壳水冷),进行温度模拟实验后,对电机温度分布进行比较与分析。

从整体温度分布图中可以看出,电机的表壳温度较内部温度低很多,壳体温度相当于冷却水入口的温度,从温度剖面图中可以看出,其内部温度较高,其中电机定子的心齿部分温度较高,但是机壳接近的定子槽底与定子铁心之间的温度则较低,通气间隙一侧的永磁和保护套的温度较高,而转子轭部的温度则比较低,电机的内部温度要比电机内部关键部件的温度低,但是比电机的壳体温度要高,这就说明热量在温度的影响下,是由发热部件通过定转子铁心以及其周围的空气向外壳体传导,最后经由外空气和冷却水带走。

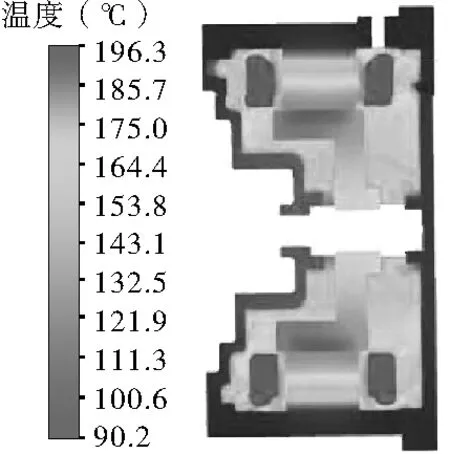

图8、图9对电机的定子绕组与电机的永磁体这两个重要部件温度分布进行分析,可以看出在仅使用机壳水冷的时侯,定子绕组端部的温度十分均匀,大部分区域温度位于196.3℃这个区域内,槽内的绕组温度则相对较低,而且在174.2到187.4这个区域的温度分布跨度比较大,槽口处的温度比底部绕组的温度要高很多。 另一边永磁体的最高温度位于永磁体的中间部分,两侧则温度较中间部分低。

图8 定子绕组温度

图9 永磁体温度

电机内冷却油为0时,绕组的最高温度都是发生在端部,其最高温度为196.3℃,电机几乎不能发生过载,另一边永磁体出现的最高温度为194.4℃,平均温度也高达为189.1℃,永磁体的最低极限温度为180℃,189.1℃已经超过了永磁体的最低极限温度,会引起高温失磁现象。由此可见,仅仅依靠机壳水冷是不能满足电机的冷却要求的。

3.2 内部全浸油时的温度计算与分析

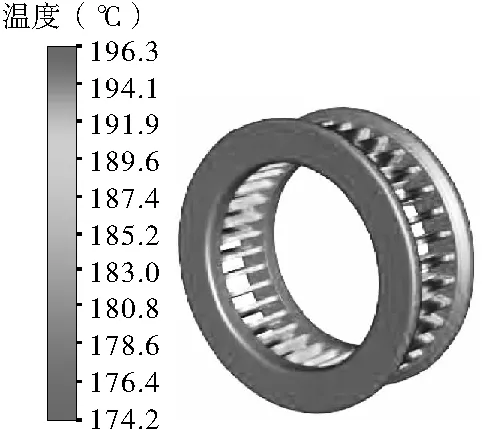

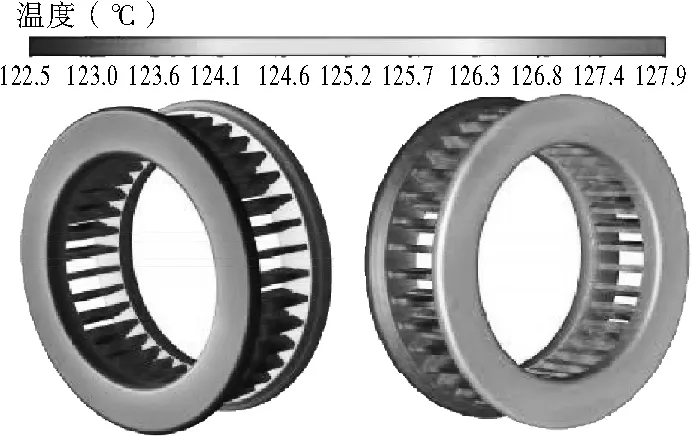

通过调节冷却油油位系数,使电机内部充满冷却油,保持其损耗热密不变。图10为全浸油,与前面的情况相比相同的是,定子绕组中仍然是端部温度分布最高,底部绕组的温度依旧比槽口的绕组温度要低。差别在于定子绕组在纵向的温度分布,由于冷却油在电机内部的不均匀分布,减速器侧的温度分布较高,非减速器侧的温度分布较低,但温度差异不大,上下浮动为5℃左右。

图10 全浸油定子绕组两端温升

图11为永磁体温度分布,永磁体的中间部位依旧是其最高温度所在,温度从中间向横向与纵向开始逐渐降低,这就致使永磁体的两侧表面温度是最低的,而由于两边空间存有大量的冷却油,通气间隙一侧空间狭小,使其能存放的冷却油变少,冷却的效果就相应变差,所以靠近通气间隙一侧的温度则相比较高一些。

图11 永磁体情况

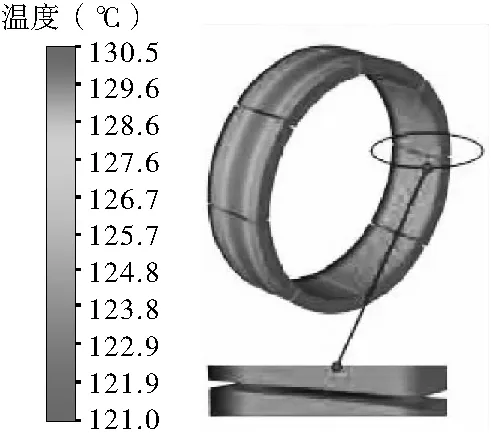

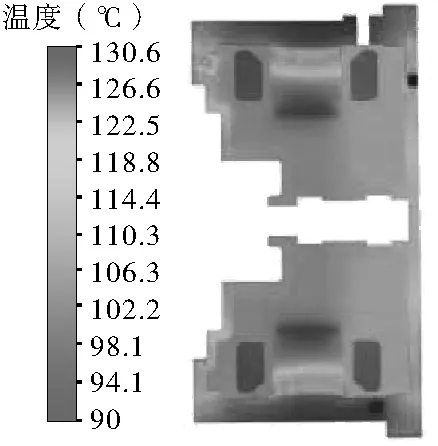

如图12所示,电机内部的最高温度不再分布于绕组端部,永磁体的平均温度和最高温度都是最高的,由图可知,端部绕组最高温度是127.9℃,材料中绝缘最高温度可耐受200℃,永磁体的最高温度130.5℃,低于材料耐受最高温度180℃,这表明电机具备过载能力,但是当内部全部浸油时的油耗会变很大,与整个电磁损耗数值非常相近,这将影响电机的效率和输出,降低其效率,这将对动力性能等方面非常不利。

图12 整机剖视图

3.3 部分浸油时的温度计算与分析

仿真不同油位下的电机温升结果经研究分析后,显示在电机底部冷却油较多,当油量在1/3时,电机最高温度显示最低,表面电机冷却效果最好。

4 结语

对永磁轮毂同步轮毂电机,分析油摩损耗与油位关系,同时结合仿真软件,仿真不同油位下温度场分布情况,最终得出1/3浸油为最佳的油位参数,冷却效果最好,油摩损耗较低。