基于聚类分析和曼哈顿距离实现平库烟叶堆码及均匀投料技术研究

何晓健,刘 浩,刘红光*,肖旭斌,李 觅,张从秋

(1.红云红河烟草(集团)有限责任公司,云南昆明 650032;2.北京金蝶云基科技有限公司,北京 100086)

烟叶原料质量的均匀稳定是卷烟产品质量稳定的决定性因素,而打叶复烤均质化加工是稳定烟叶原料质量的重要措施。国内烟叶复烤均质化加工研究已取得成就,宋智勇等[1]根据烟叶烟碱值分类堆放,组批出库,实现均匀投料;沈晗等[2]通过配方比例混配后的半成品烟叶平库单元格堆码,混配组合投料实现烟叶均匀控制;王戈等[3]在烟碱的基础上,引入烟叶颜色和光谱定性值,在高架库条件下实现均匀调控。这些研究重点关注烟碱均匀、水分均匀方面,缺乏按总糖、总氮、还原糖等化学成分均质化进行配比投料方面的研究。复烤企业多以平库为主,缺乏自动化设备,出入库主要依靠人工计算核对,导致工作量大、效率和准确率低,且仓储资源难以得到合理使用。同时,复烤均质化加工及基于烟碱或其他方式堆码均匀投料加工加大了现场工作复杂度和出错率,同时给仓储带来压力。笔者以烟叶烟碱为主要参数,结合烟叶总糖、总氮、还原糖等多项指标,研究烟叶均匀控制技术,旨在提高现场作业效率及准确率的技术。

1 材料与方法

1.1 原料选择选择云南昆明地区品种为K326的中部上等烟叶经过工业分级后的2个等级(A、B),共50 t烟叶作为研究原料。加工时,等级A(48%)和等级B(52%)按烟碱范围投到烟叶铺把台混配,将挑选出的半成品烟叶分为试验组和对照组进行投料复烤。

1.2 研究方法

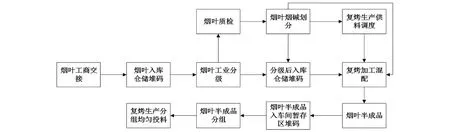

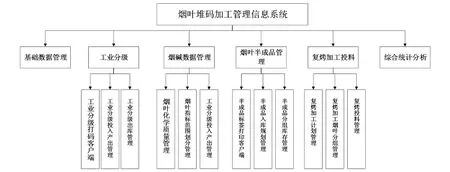

1.2.1烟叶加工流程。烟叶从工商交接到复烤加工流程如图1所示。烟叶工业分级后,按批次取样,检测样品化学质量信息。复烤加工:首先按烟叶烟碱高、中、低烟叶比例进行混配挑选,然后将混配的半成品烟叶2次分组混配,最后根据分组比例均匀投料[4-7]。

图1 烟叶储存加工流程Fig.1 Tobacco processing and storage process

1.2.2烟叶烟碱混配挑选。工业分级烟叶堆放在纸箱中,打印二维码标签,记录烟箱信息。每50箱抽样检测化学质量,根据烟叶烟碱值和重量,绘制烟碱数据分布频率直方图(图2)。观察烟碱频率直方图,分析堆码烟碱数据分布状况,平衡烟碱高、中、低烟叶比例接近1∶1∶1,划分高烟碱、低烟碱、中烟碱范围值[8]。混配挑选时,每个铺把台严格按照复烤配方和烟碱分组均匀混配,同时将青、杂、霉烟叶挑出。混配后将半成品烟叶装入底部设置滚轮的烟框,共180框烟叶。按照装框时间顺序排序(1,2,…,180),取单数顺序号烟框为试验组,偶数顺序号烟框作为对照组。试验组将烟叶总糖、总氮、还原糖、烟碱作为变量进行系统聚类分析分组[9-10],均匀投料,对照组不分组随机投料。

图2 烟碱频率直方图Fig.2 Nicotine frequency histogram

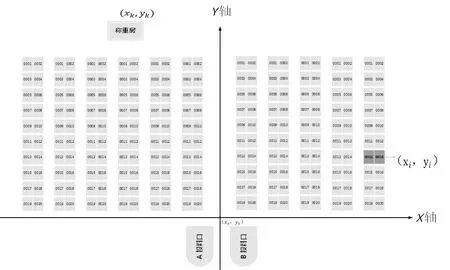

1.2.3曼哈顿距离模型调度。半成品烟框入库堆码和出库调度时,利用曼哈顿模型计算出最优调运位置,指导出入库调度堆码。建立半成品烟叶暂存区域二维坐标系,如图3所示,1个烟框摆放1个货位,2个货位之间设置1条通道,运送烟框。坐标系中,通道两边的2个货位视作1个坐标点(xi,yi)。

图3 半成品烟叶暂存区坐标系Fig.3 Coordinate system of semi-finished tobacco temporary storage area

半成品烟叶入暂存货位堆码时,利用货位坐标系,计算称重房起点坐标(xk,yk)到所有空货位(xi,yi)以及空货位(xi,yi)到投料点(x0,y0)的曼哈顿距离。假设f(xi,yi)为称重房起点坐标(xk,yk)到空货位(xi,yi)再到投料点(x0,y0)的曼哈顿距离之和。坐标系上,两点之间的曼哈顿距离为D=|x1-x2|+|y1-y2|,所以

Min[f(xi,yi)]=|yi-yk|+|xi-xk|+|yi-y0|+|xi-x0|

入库堆码时,在信息系统基于曼哈顿距离模型计算每个空货位点(xi,yi)的距离f(xi,yi),选择距离最短Min(f(xi,yi))的货位堆放,依次类推,直至烟叶堆码完成。投料出库时,通过曼哈顿距离寻找最近距离烟框投料。

1.2.4聚类分析模型分组。聚类分析是数据分析中常用的一种方法,根据数据之间的内在联系,将相似的变量或样品聚集在一起成为一个族群。一般使用聚类分析的数据,样本或变量之间都会存在一些相似之处,通过样品各个变量进行计算,找出相似点,根据相似程度将样品分成不同族群,使同一个族群中的相似程度最小,与其他族群之间的相似度最大。聚类分析在烟叶等级和产区分类中应用较广,依据化学指标进行聚类分组研究也初见规模[11-12]。

通过相关性和主成分、因子分析表明,烟叶化学质量中总糖、还原糖、总氮、烟碱与烟叶感官质量相关性最强[13],因此笔者选择总糖、还原糖、总氮和烟碱作为样本变量,通过系统聚类分析进行分组。由于烟叶化学指标不在同一数量级,因此聚类分析前将数据进行标注化处理。

式中,yi为标准化后的样本变量,k为原始样本变量均值,xi为原始变量。聚类分析时,计算样品之间的距离,使用欧式距离(Euclidean distance):

欧式距离是聚类分析中使用广泛的距离测度。

1.2.5贪心算法模型轮回投料。贪心算法模型将求解问题分级成若干个子问题,寻找每个子问题最优解,最终达到整个问题的最优解[14]。烟叶半成品投料过程使用贪心算法模型,将每轮投料当作1个子问题,求解每轮投料规划最优解,以达到整体最优投料。

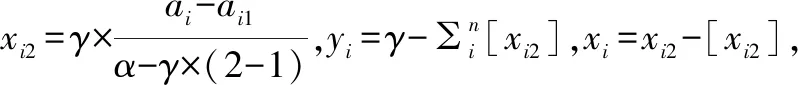

假设每轮投料m框烟叶,复烤加工投料时,以小批次为投料单元,每批次固定投料γ框,根据烟叶化学成分聚类分为n组,配比依次为,其中i=1,2,…,n,假设该次复烤加工投料σ件:

(1)总投料批次(轮次)=σ/γ, 及递归「σ/γ⎤轮回次计算每轮投料分布。

(2)ai=σ×bi,即各组烟叶投料总框数。

(3)根据贪心算法原则及每个投料批次,独立计算最优投料组配,aij为第j轮第i组投料框数。

1.2.6搭建信息系统。配合整个烟叶收储、工业分级、混配、复烤投料过程管理,搭建烟叶堆码加工信息系统支撑整个烟叶过程管理,简称“烟叶管理系统”,实现主要功能如图4所示。

图4 系统功能Fig.4 System function

2 结果与分析

2.1 烟叶烟碱混配工业分级后烟叶等级A和等级B,按混打配方比例和烟碱范围组合投料混配挑选,组配投料方案见表1。

表1 烟叶烟碱高低混配

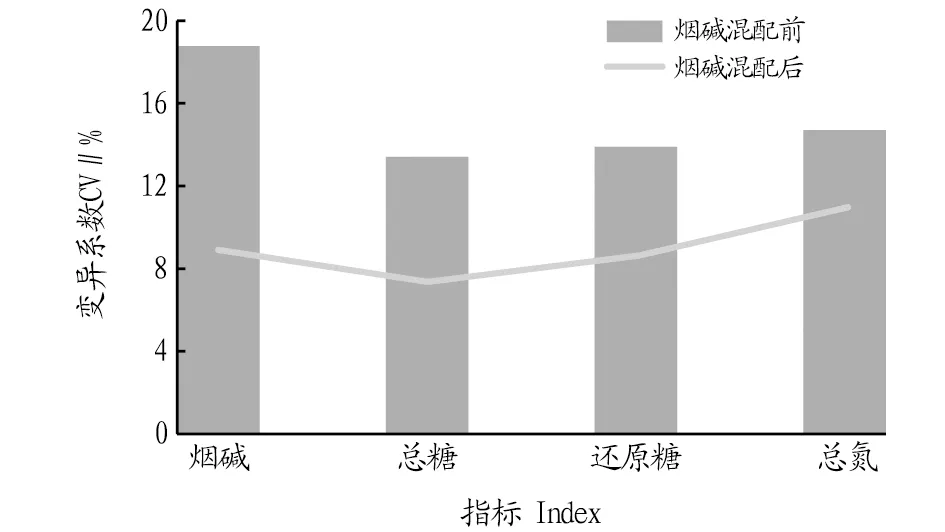

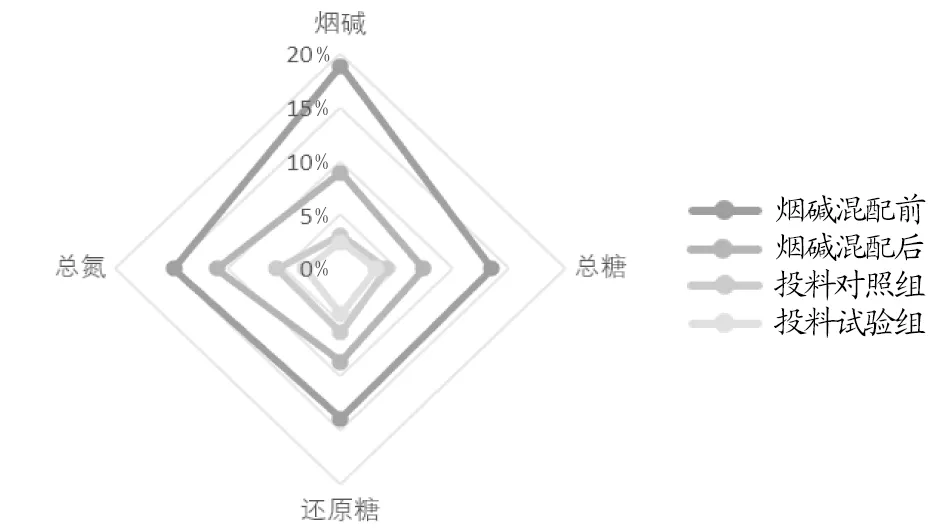

混配投料到铺把台时,中烟碱独立投料,高低烟碱组合搭配投料。烟碱混配前和烟碱混配后的半成品烟叶烟碱变异对比如图5所示,混配后烟碱变异系数明显降低,还原糖、总糖、总氮变异系数均降低,降低幅度小于烟碱。

图5 烟叶混配前后变异系数对比Fig.5 Comparison of coefficient of variation before and after tobacco blending

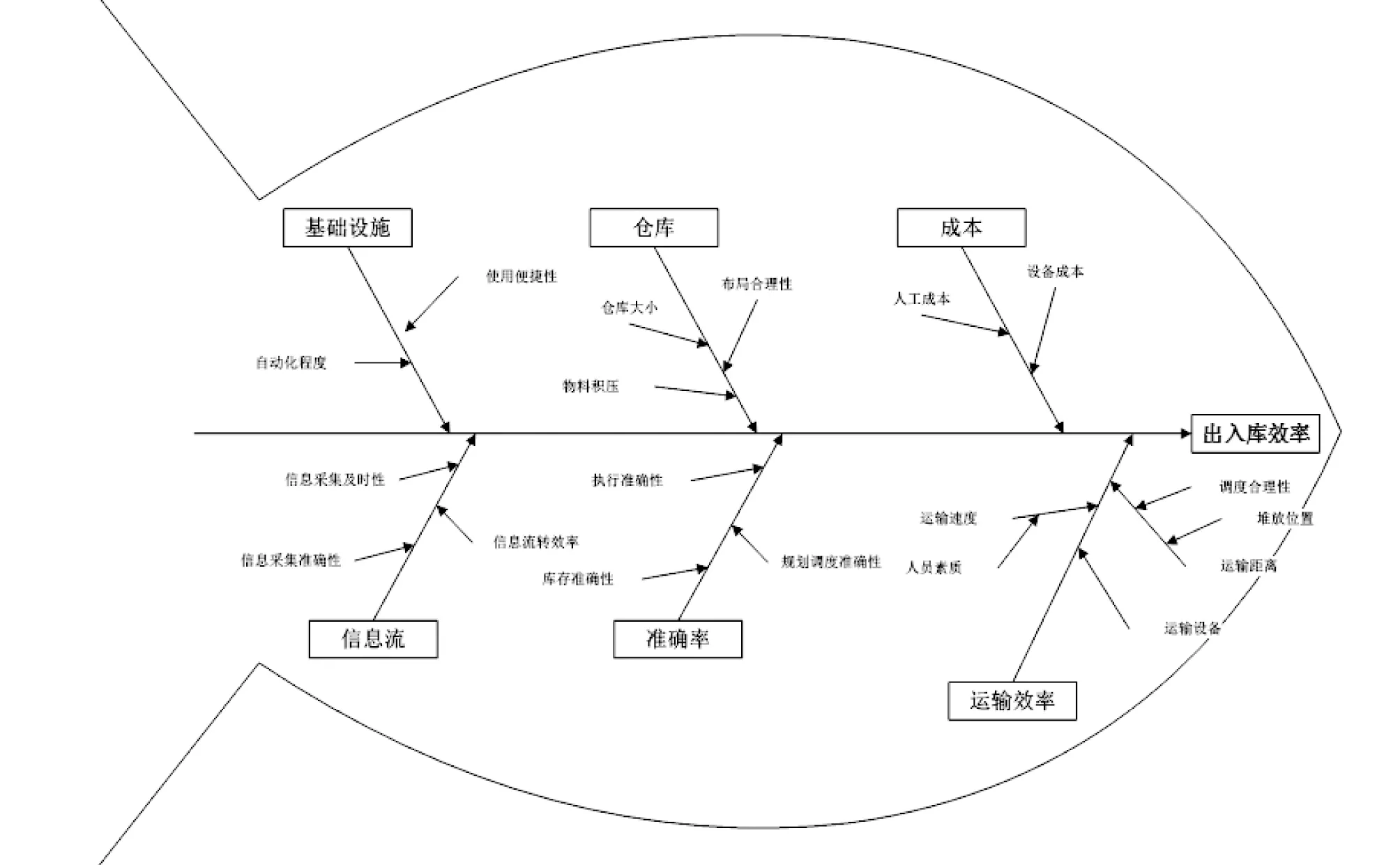

2.2 烟叶混配堆码调度对影响烟叶混配堆码调度的因素展开分析,结果如图6所示。从图6可以看出,在烟叶堆码出入库调度过程中,影响因素主要有运输效率、成本、准确率、信息流、仓库及基础设施。复烤企业多以平库为主,搭建高架库成本高,在平库条件下,提高出入库效率和仓库利用率成为主要研究对象。基础设施、仓库、成本属于固化因素,准确率、信息流、运输效率属于可改善性因素。笔者重点针对可改善性因素,利用曼哈顿距离模型和信息化系统支撑来提高烟叶出入库效率。

图6 出入库效率因果分析鱼骨图Fig.6 Fish bone diagram of causal analysis of warehousing efficiency

烟叶混配后堆放烟框中,人工推到称重房,称重时摄像头扫描烟框二维码获取烟框信息,将烟框和装载烟叶物料、重量等信息关联。烟叶装框过程中,随机抽取烟叶,将样品送到实验室,利用近红外设备检验烟叶化学成分信息,包括烟叶总糖、总氮、还原糖、烟碱、氧化钾和氯气等信息。检测完成,将数据导入烟叶系统中,自动关联每一框烟叶化学质量信息。入库时,在系统中,根据当前库存分布信息,利用曼哈顿距离模型,计算出最优存放货位,现场人员根据系统推荐的最优货位,手动将烟框推送到货位上。复烤加工投料时,利用曼哈顿模型计算每轮投料最优货位,投料时按照规划的最优出库货位出库。

曼哈顿距离模型实现最优路径的选择,调度时,综合考虑称重房到空货位、空货位到投料口的距离,称重房到空货位距离影响入库效率,存放货位到投料口距离影响出库效率,因此调度时,综合考虑2段距离之和最小,为最佳调度货位,通过减少运输距离,提高运输效率,进而提高出入库效率。出入库调度过程,引入二维码和RFID射频技术,实现信息的实时采集和出入库验证,确保出入库信息流及时性和准确性,同时提供准确的库存信息,支撑科学合理准确的调度规划,提高出入库准确率。

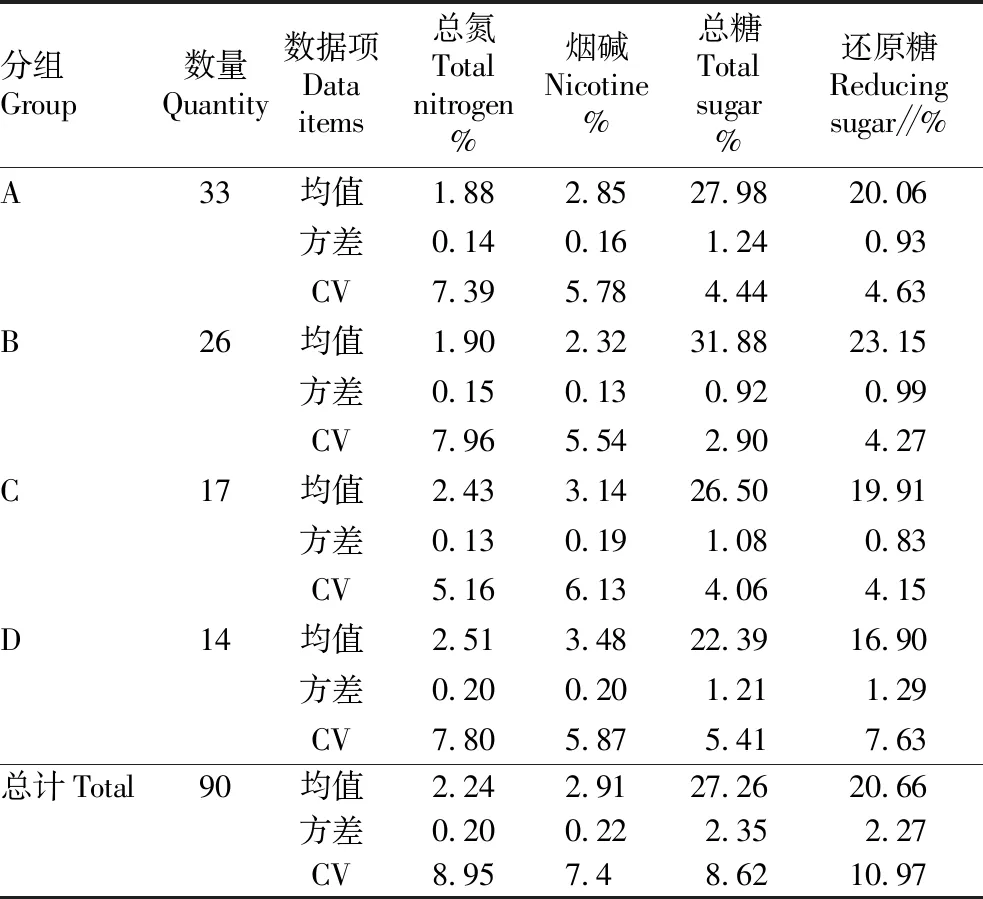

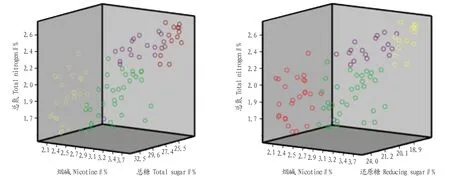

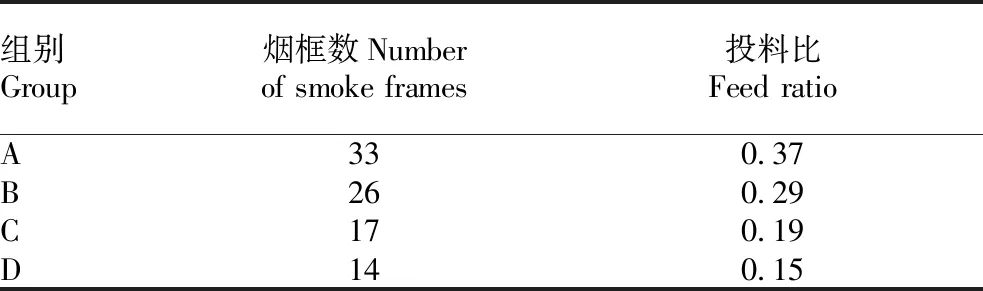

2.3 烟叶聚类分析分组试验组,基于烟叶总糖、总氮、还原糖、烟碱进行系统聚类分析分组,分为4组(表2)。每个分组中,均值都在不同数据段,分组后变异系数明显降低。图7以化学指标构建三维散点图,不同烟叶的散点代表不同分组的样品,从散点分布情况可以看出,聚类分组结果较佳。

表2 聚类分组明细

图7 烟叶聚类分组散点图Fig.7 Scatter diagram of tobacco leaf clustering and grouping

2.4 烟叶复烤加工均匀投料试验组中每组半成品烟叶占比见表3,每10框作为一个投料单元,总共9批。使用贪心算法递归循环9次,计算每批投料组合,考虑投料按比例均匀组配和每轮每框不拆开投料,按照贪心算法模型,抛开前一轮投料比,独立计算每轮的烟叶投料比即组配投料烟框。每轮投料框数乘以每组投料比为该组该轮投料量,先取整数件,小数部分以取最大数为优先顺序取1件,直至取满该轮投料框数。首轮按照物料配比比值计算投料框数,次轮每组烟投料比重新计算,减去首轮投料框数后按剩余分组烟框比值计算,依次类推,得出9批烟叶投料矩阵如下:

表3 半成品烟叶分组投料比

试验组半成品烟叶投料是按照投料矩阵顺序投料,矩阵列为每轮各组投料量,矩阵行为每组在每轮投料中的投料量。对照组半成品烟叶不分组,投料时,按照曼哈顿距离顺序投料。投料时,RFID读写器获取烟框RFID标签信息验证物料准确性、分组准确性、烟碱合理性等,验证通过后,发送投料指令,核减暂存区库存,解绑烟框信息。

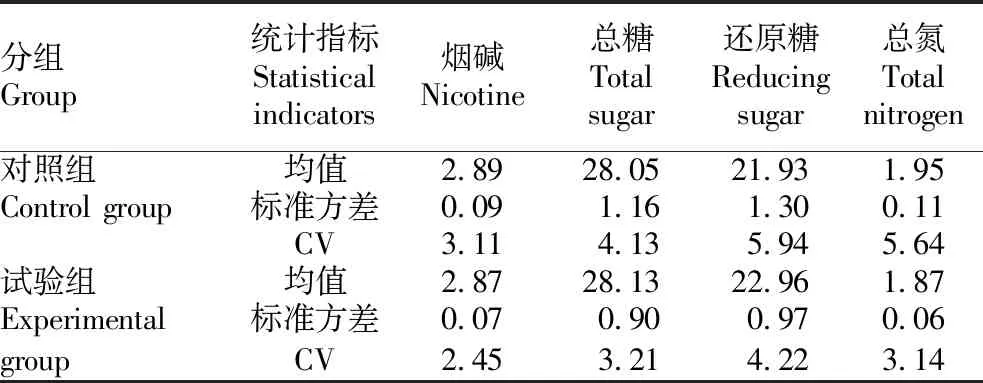

经打叶复烤加工后,试验组产出143箱片烟,对照组产出142箱片烟,片烟通过在线近红外设备检测出每箱片化学质量信息,包括水分、总糖、总氮、烟碱、还原糖、氧化钾、氯等信息,2组化学质量统计分析结果见表4。

表4 片烟化学质量对比分析

与试验组对比,成品片烟中烟碱、总糖、还原糖、总氮变异系数明显降低。聚类分析分组和贪心算法均匀投料,对降低成品片烟化学质量烟碱、总糖、总氮、还原糖变异系数有一定作用。

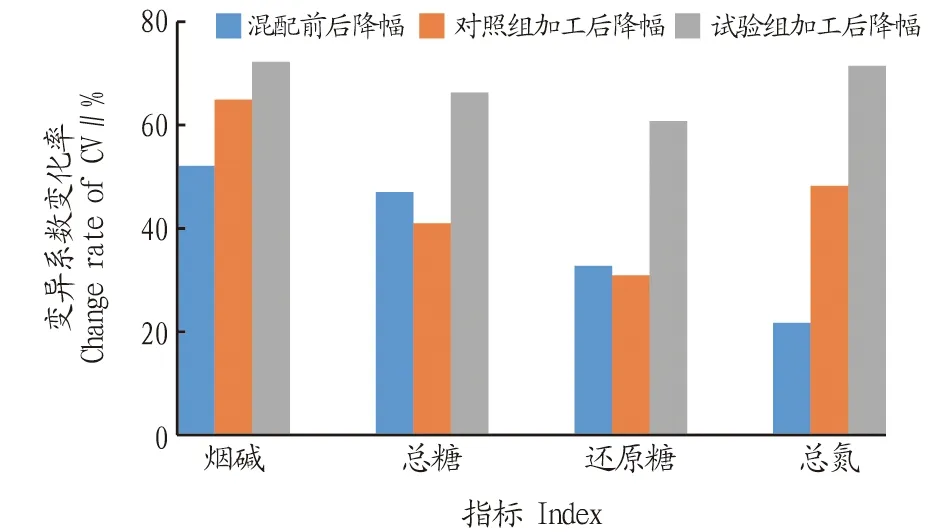

对比分析烟叶烟碱混配挑选、聚类分组贪心算法均匀投料和随机投料,烟叶化学质量的变化过程如图8、9所示。烟叶混配挑选,根据烟碱范围组合投料,半成品烟叶4个化学指标中烟碱变异系数降低52%,降幅最大,与目前大部分均质化加工研究结果相同。试验组和对照组成品片烟对比半成品烟叶4项化学指标变异系数均降低,试验组降低幅度高于对照组,且试验组4项化学指标降幅接近,证明多指标聚类分组投料对平衡指标之间差异,及降低各指标的变异系数即提高烟叶化学质量稳定性有一定作用。

图8 变异系数对比分析Fig.8 Comparative analysis of coefficient of variation

图9 变异系数变化对比分析Fig.9 Comparative analysis of variation coefficient

3 结论

在烟叶烟碱实现复烤均质化加工研究的基础上,扩大研究范围,加入烟叶感官质量影响较大的总糖、还原糖、总氮化学指标研究。结果表明,使用高低烟碱组合和中烟碱组合混配,能够有效降低烟叶烟碱变异系数;通过烟碱、还原糖、总糖、总氮系统聚类分组,贪心算法模型均匀轮回投料条件下,能进一步有效降低各项化学指标变异系数,提高成品片烟化学质量稳定性。烟叶根据化学指标系统聚类分组时,可逐步扩充加入更多指标,如钾、氯、糖碱比、氮碱比、钾氯比等,可使分组更科学均匀,能进一步提高成品片烟化学综合质量。

针对现场管理进行进一步探讨,提出曼哈顿距离模型在支持均质化加工过程中平库条件下出入库堆码调度的指导作用,使用二维码和RFID射频技术,在信息化系统的支撑下,实现自动调度、自动扫码验证,提高了作业效率和准确率。曼哈顿距离模型对未来高架库的使用具有指导性,最优存储位置的规划及利用曼哈顿距离模型能有效提高调度效率。

该研究注重烟碱均匀、水分均匀,以及总糖、总氮、还原糖等化学成分均匀,在平库条件下,采用烟碱高中低分组、聚类分组,结合贪心算法模型进行轮回均匀投料,提高烟叶化学质量稳定性。同时兼顾烟碱分组投料对现场作业带来的压力,利用曼哈顿模型选择最优堆放和出库货位,结合信息化系统支撑,提高烟叶质量稳定性且同时降低现场工作量,提高作业效率。