轴向柱塞泵球面配流副可靠性评估

张翔宇,许顺海,王少萍,耿艺璇,石健,白林迎

(1.北京航空航天大学自动化科学与电气工程学院,北京 100191;2.中铁工程装备集团有限公司,河南郑州 450016)

0 前言

轴向柱塞泵作为液压系统的核心动力元件,具有功率体积比大、结构紧凑、变量方便等优点[1],广泛应用于航空航天、船舶海工[2]、机械工程[3]等领域。但柱塞泵突然出现故障,将会影响整个系统的正常运行,从而给企业带来不必要的损失。因此,对柱塞泵进行可靠性评估,为系统视情维修及健康管理奠定基础,具有重要意义。

球面配流副具有结构紧凑、承载面积大、抗倾覆力矩能力强等诸多优点[4],被广泛应用于高压大流量柱塞泵中。当前,球面配流副的研究大多是针对油液及球面配流结构展开的。对于球面配流副间隙的油液,许贤良等[5]在N-S方程和连续方程的基础上,推导出球面缝隙流的基本运动方程,进而求出速度分布。向伦凯[6]、李小宁和毕诸明[7]通过引入欧拉角表征缸体位姿,建立球面配流副油膜分布的数学模型,并且建立了基于N-S稳态层流的间隙流体动力学模型,获得了配流副密封区的压力表达式。对于球面配流副的结构,李小金等[8]推导出了基于球面坐标系的贴体网格生成方程,基于雷诺方程得到了球面配流副的二维稳态压力场。邓海顺、许贤良[9]将球面配流副和平面配流副的油膜情况进行了对比,并提出了球面配流副的最佳平均间隙的概念,进一步完善了球面配流副的理论。薛亚峰[10]针对球面配流和平面配流2种不同的配流方式,分别推导了磨损量的预测公式,结果表明:球面配流副可以比平面配流副减少约50%的磨损量,可有效提高柱塞泵的使用寿命。关于可靠性,曹智等人[11]通过时域特征参数分析了火箭发射和航天器在轨等极端环境下循环泵的可靠性。张育洋、马骥[12]根据威布尔分布寿命评估方法,对污染磨损的液压柱塞泵进行了可靠性评估。关新等人[13]对风力叶片进行ANSYS疲劳分析,并计算了风力机叶片的疲劳可靠性。杜尊令等[14]在随机摄动理论和四阶矩技术的基础上,建立了轴向柱塞泵容积效率可靠性及可靠性灵敏度分析方法。RUHI和KARIM[15]通过Kolmogrov-Smirnov准则建立了基于威布尔分布、正态分布和指数分布三重混合模型的液压泵可靠性模型。

上述学者从配流副的结构和配流副间隙的油液出发,对球面配流副展开了研究,建立其力学模型和油膜分布模型;或者对其他机械结构从数学理论和软件分析两方面进行了疲劳和容积等可靠性的分析。配流副作为轴向柱塞泵最易磨损和失效的三大摩擦副之一,缸体受力大的地方在长时间的高压大流量工作情况下会产生严重的应力集中,导致缸体表面出现裂纹,最终使轴向柱塞泵无法工作。而且球面配流副在高压的情况下产生的磨损很大,所以球面配流副工作状态是否良好是决定轴向柱塞泵是否能够正常工作的关键因素之一,对其进行疲劳和磨损可靠性计算十分必要。

考虑以上情况,本文作者以柱塞倾斜的球面配流轴向柱塞泵为研究对象,提出一种球面配流轴向柱塞泵的动态疲劳裂纹可靠性和磨损可靠性评估方法。通过考虑柱塞倾斜和油液的影响,对轴向柱塞泵中球面配流副的受力情况进行分析,并利用Miner准则和逆高斯理论对球面配流轴向柱塞泵进行可靠性分析[16]。

1 球面配流副的力学模型

1.1 柱塞倾斜的球面配流轴向柱塞泵

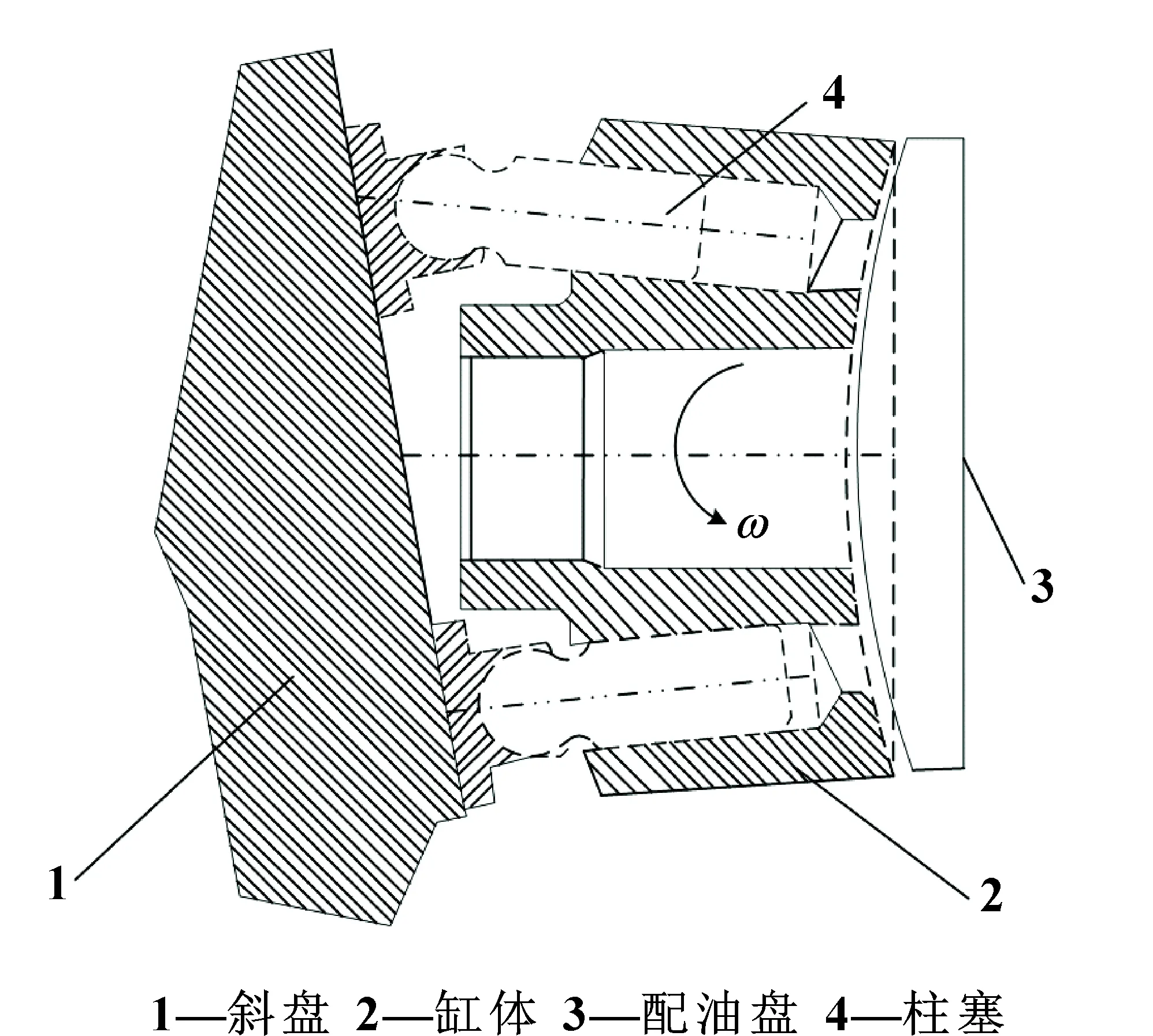

轴向柱塞泵主要由斜盘、缸体、配流盘和柱塞组成,此处研究的柱塞倾斜的球面配流轴向柱塞泵结构如图 1所示。其中,球面配流副由配流盘的凸球表面、缸体的凹球表面及两者间的密封间隙组成,并且具有径向结构紧凑、承载面积大、抗倾覆力矩能力强等特点。

图1 柱塞倾斜的球面配流轴向柱塞泵结构

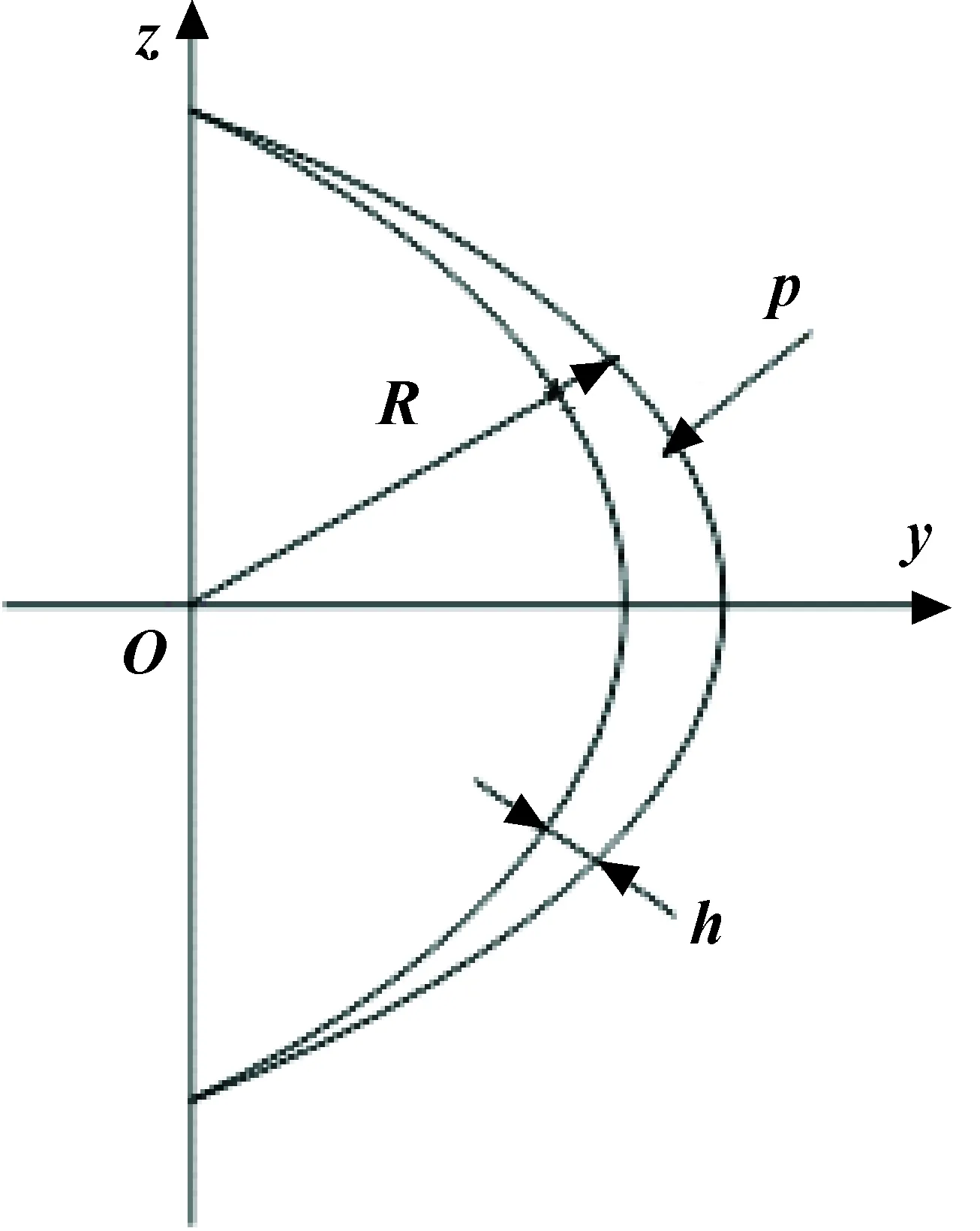

此研究以750 mL/r轴向柱塞泵为研究对象,轴向柱塞泵整体模型的主要参数如表 1所示。

表1 模型主要参数

1.2 球面配流副油液压力及流速

轴向柱塞泵中的配流盘凸球表面与缸体凹球表面之间的间隙充满了油液,在轴向柱塞泵运动时,缸体旋转并且晃动,此时会把油液旋入配流副间隙从而形成油膜。轴向柱塞泵中倾斜柱塞和油液压力等变动的力和力矩会造成油膜几何形状的时变,使得压力场分布非常复杂,形成的油膜对于轴向柱塞泵的运动分析十分重要。因此,对轴向柱塞泵的球面配流副进行受力分析时,主要考虑油液和柱塞产生的力,并且遵循以下假设条件:

(1)流体不可压缩,假设流体定常∂vr/∂t=∂vθ/∂t=∂vφ/∂t=0;

(2)与液压力相比,可忽略质量力等,即ρg=0;

(3)油膜厚度较小,故忽略径向移动vr=0;

(4)环形槽φ对称,假设vφ=0,∂f/∂φ=0。

查阅资料可知N-S方程为

(1)

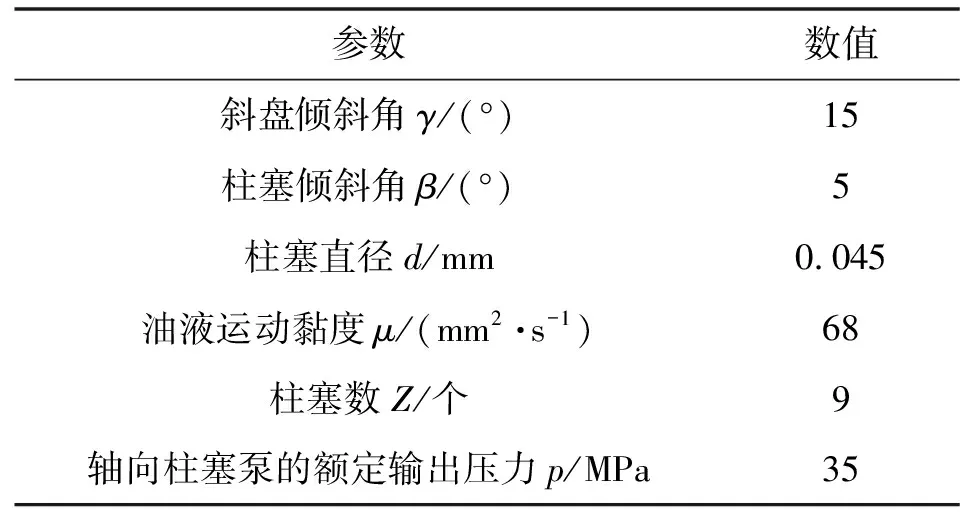

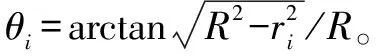

对于球面配流副,以配流盘方向的圆心为原点,建立图 2所示的球面坐标系(r,θ,φ)。

图2 缸体-球面配流副坐标系

已知连续性方程为

(2)

动量方程为

(3)

(4)

(5)

其中:vr、vθ、vφ分别为r、θ、φ3个方向的流体运动速度;∂vr/∂t、∂vθ/∂t、∂vφ/∂t分别为r、θ、φ3个方向的流体运动加速度;ρ、μ分别为液体密度和运动黏度。

根据动量方程(3)(4)(5)以及假设(1)(2)(3)和(4),推导简化可得

(6)

(7)

(8)

再根据连续性方程(2)可得

(9)

所以

(10)

(11)

由于p和r、φ无关,则∂p/∂θ=dp/dθ;并且由平行平面间隙流理论可知,压力p在间隙任意半径的微环上服从线性分布规律,即dp/dθ与r无关,式(11)可进一步简化为

(12)

对式(12)积分可得

(13)

根据边界条件vθ(R0)=vθ(R0+h)=0可求得

(14)

所以最终可得油液速度为

(R0≤r≤R0+h)

(15)

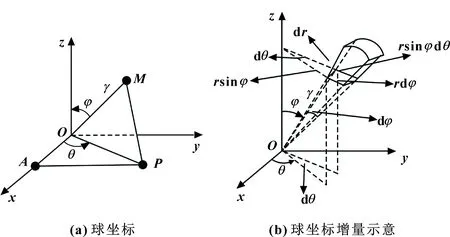

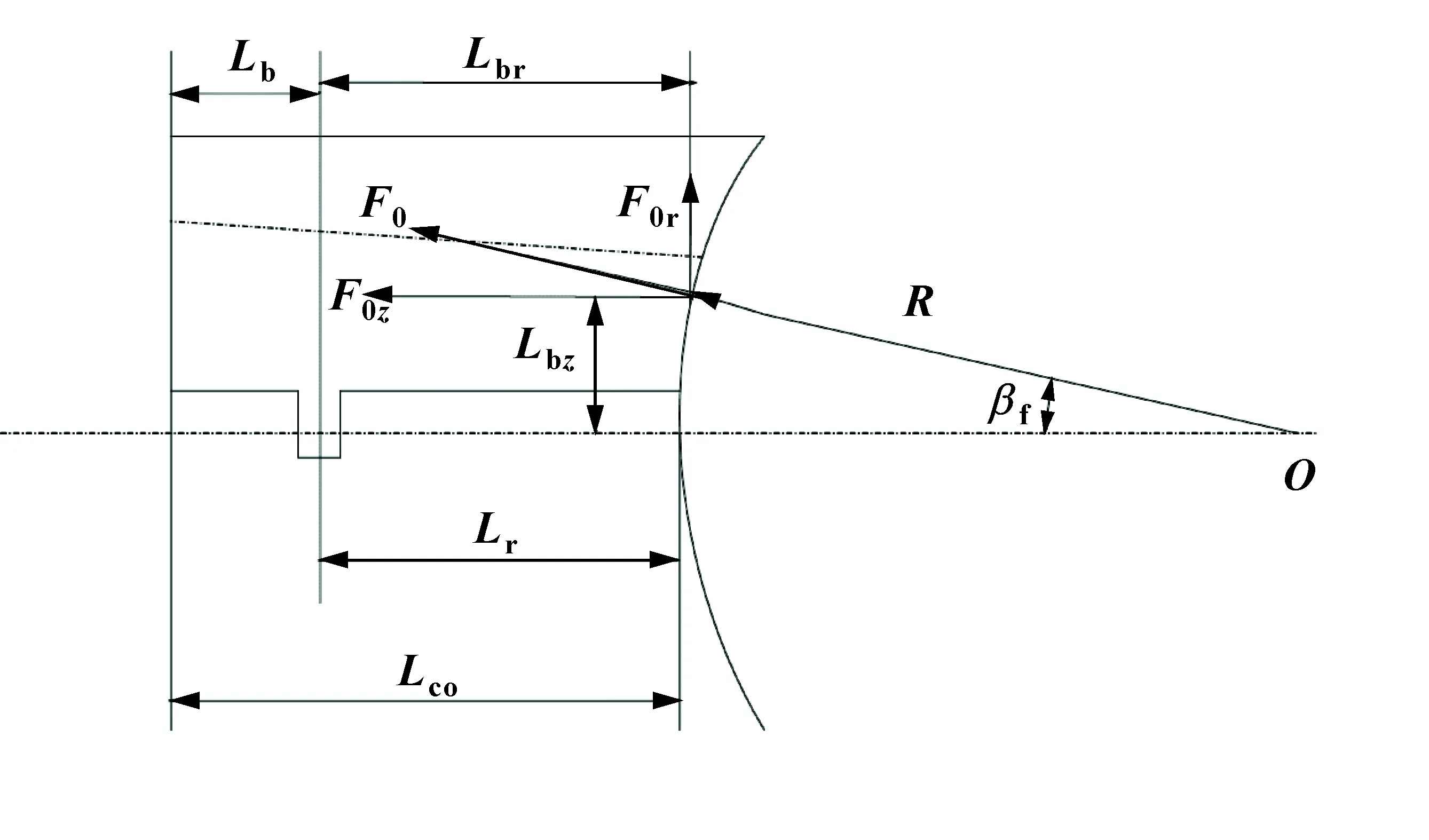

对图3所示的球面配流副球面缝隙压力进行分析。

图3 缸体-球面配流副缝隙压力示意

在r、θ处取微元面积dA=rsinθdφdr,微流量为

r(2R+h)]sinθdφdr

(16)

由式(16)可知流量为

(17)

其中:φf=φ2-φ1=2π(z-1)α0/(2z)为配流盘上高压流体作用范围包角,α0为缸孔油窗口对应的圆周角。

式(17)可变换为dp的微分式

(18)

对式(18)两边积分可得

(19)

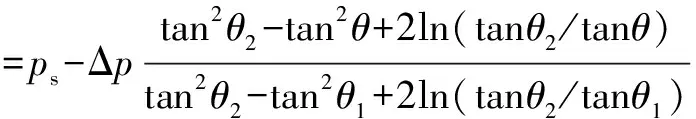

球面配流副沿内密封带(r1~r2;θ1~θ2)的压力边界条件为θi=θ1、pi=pd和θ′i=θ2、p′i=ps,令Δp=ps-pd可得球面配流副内密封带的压力分布表达式

(20)

同理,球面配流副外密封带(r2~r3;θ2~θ3)的压力边界条件为θo=θ2、po=pd和θ′o=θ3、p′o=ps,可得球面配流副外密封带的压力分布表达式

(21)

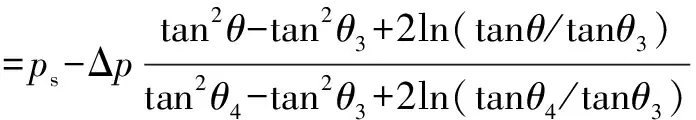

1.3 球面配流副对柱塞的反推力

球面配流副所受油液的压力不仅会反馈到缸体和配流盘上,也会反馈到倾斜的柱塞上面,因此需要对柱塞所受球面配流副的反推力进行分析。将球面间隙内油液的反推力F0分解为沿z轴方向(缸体轴向)的分力F0z和垂直z轴方向的缸体径向分力F0r。球面配流副力学模型如图4所示。

图4 球面配流副力学模型

(1)轴向反推力

根据图4可以计算球面配流副所受的轴向反推力为

(22)

轴向反推力矩为

(23)

(2)径向反推力及总反推力矩

在球面结构下,液压力P的方向都指向曲率中心(球心),且均为正压力。由力的平衡四边形法则和共点力系的合成定理可知,配流副对缸体的反推力合力F0的方向也必然通过球心。

根据上述特点和已知的轴向反推力F0z,可求出径向反推力F0r。

由F0z和Mobz可知F0z的力臂为

Lbz=Mobz/Foz

(24)

sinβf=Lbz/R

(25)

(26)

其中:βf为F0和F0z的夹角。

根据公式(26)可知径向反推力为

(27)

因为径向反推力F0r与缸体中心杆支点B处的距离为

Lbr=(Lco-Lb+R)-Rcosβf

(28)

所以径向反推力对支点B的力矩为

Mobr=F0rLbr

(29)

因此总反推力矩为

Mob=Mobz+Mobr

(30)

1.4 柱塞孔对缸体的压紧力

在轴向柱塞泵的工作过程中,柱塞的往复运动会对缸体产生一定的作用力,其大小为

(31)

假设m个柱塞在排油区,则柱塞孔对缸体的总压紧力为

(32)

2 基于受力分析和疲劳裂纹的可靠性

2.1 柱塞泵的薄弱环节分析

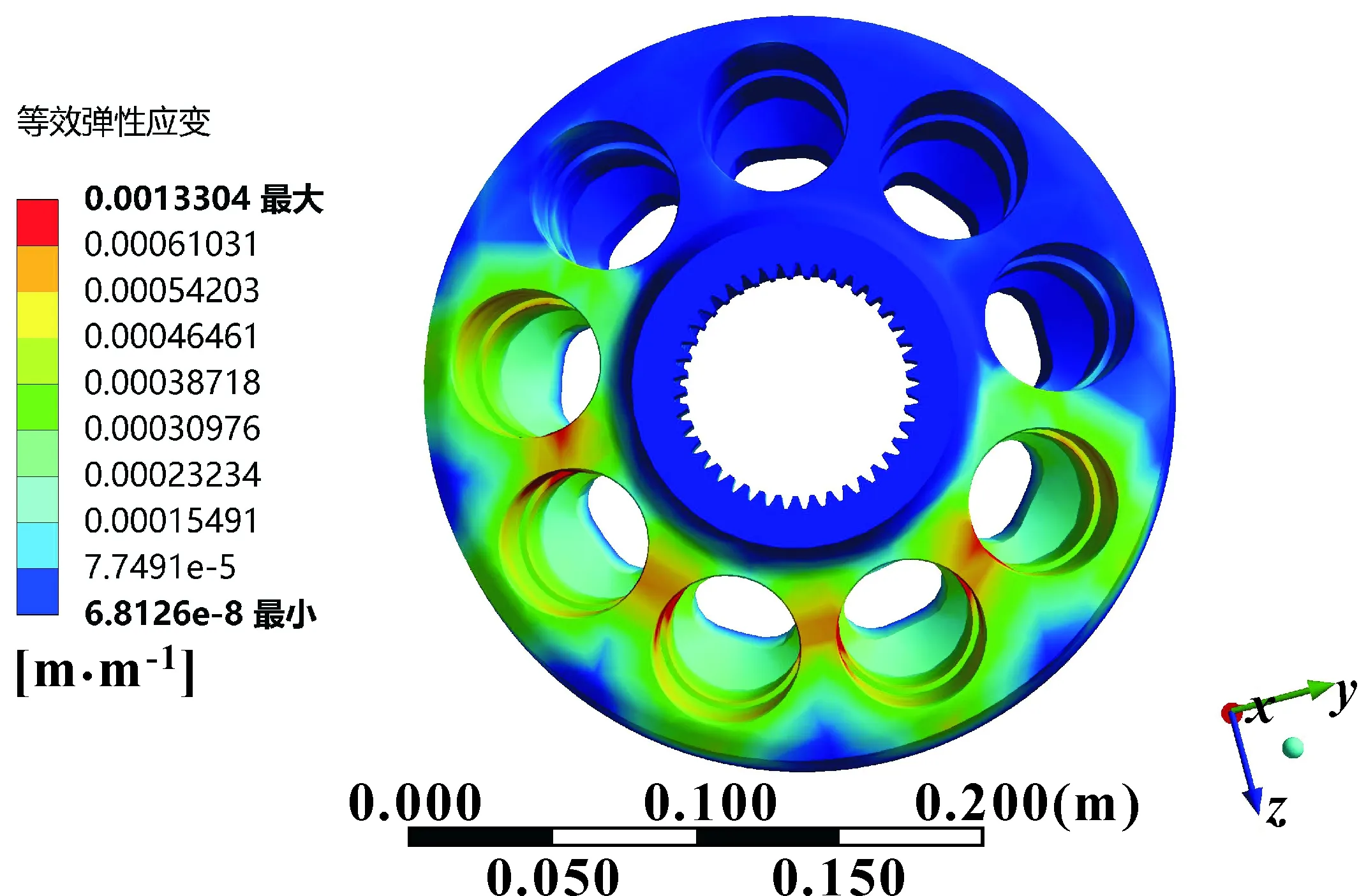

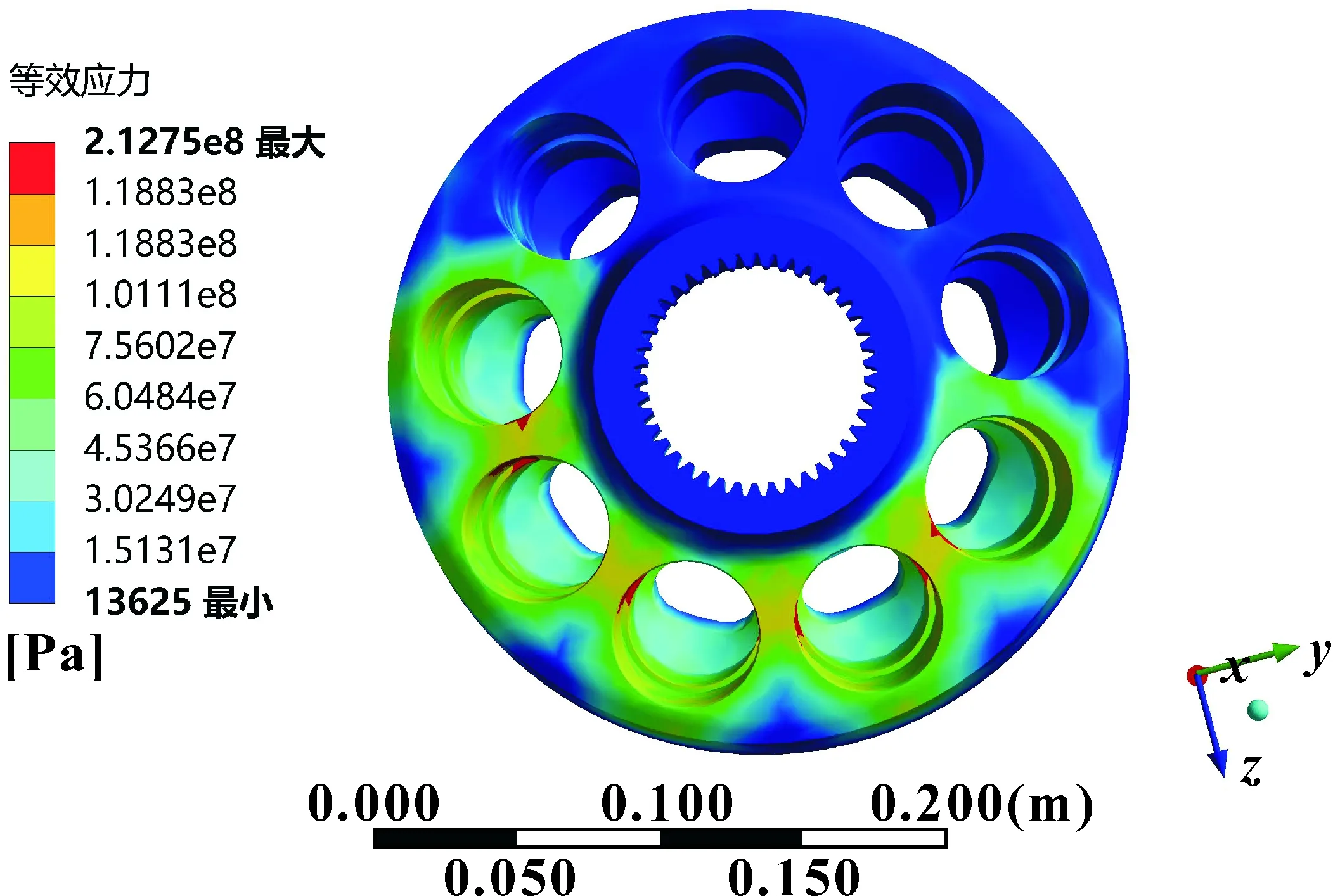

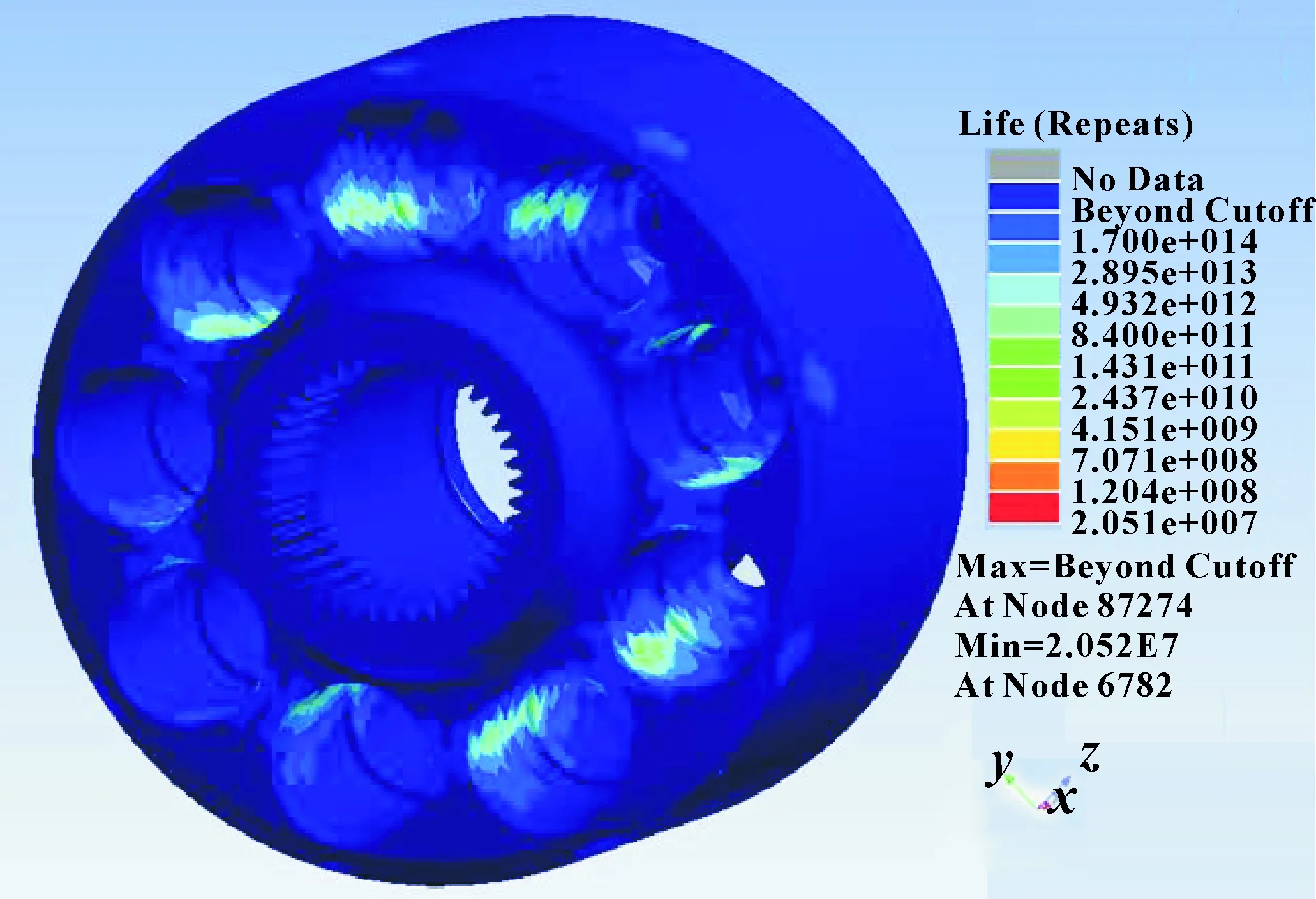

基于上述对柱塞泵的受力分析,在轴向柱塞泵的工作压力为35 MPa、柱塞倾角为5°的情况下,对于缸体所受的来源于柱塞副及配流副的压力分布在ANSYS中进行仿真,代入所得数据,得到缸体的应变应力云图分别如图5和图 6所示。

图5 缸体应变ANSYS云图

图6 缸体应力ANSYS云图

由仿真结果可得:缸体所承受的最大应变为1.330 4×10-3m/m,最大应力约为212.75 MPa,最薄弱环节为高低压腔孔交界的尖角处。长时间的高压大流量工作将使得缸体高低压腔孔交界的尖角处产生严重的应力集中,导致缸体表面出现裂纹,最终使轴向柱塞泵无法工作。在正常工作情况下,球面配流副所受压力较大,因而产生的磨损很大,所以球面配流副工作状态是否良好是决定轴向柱塞泵是否能够正常工作的关键因素之一,对其进行可靠性计算十分必要。

2.2 基于Miner准则的疲劳分析

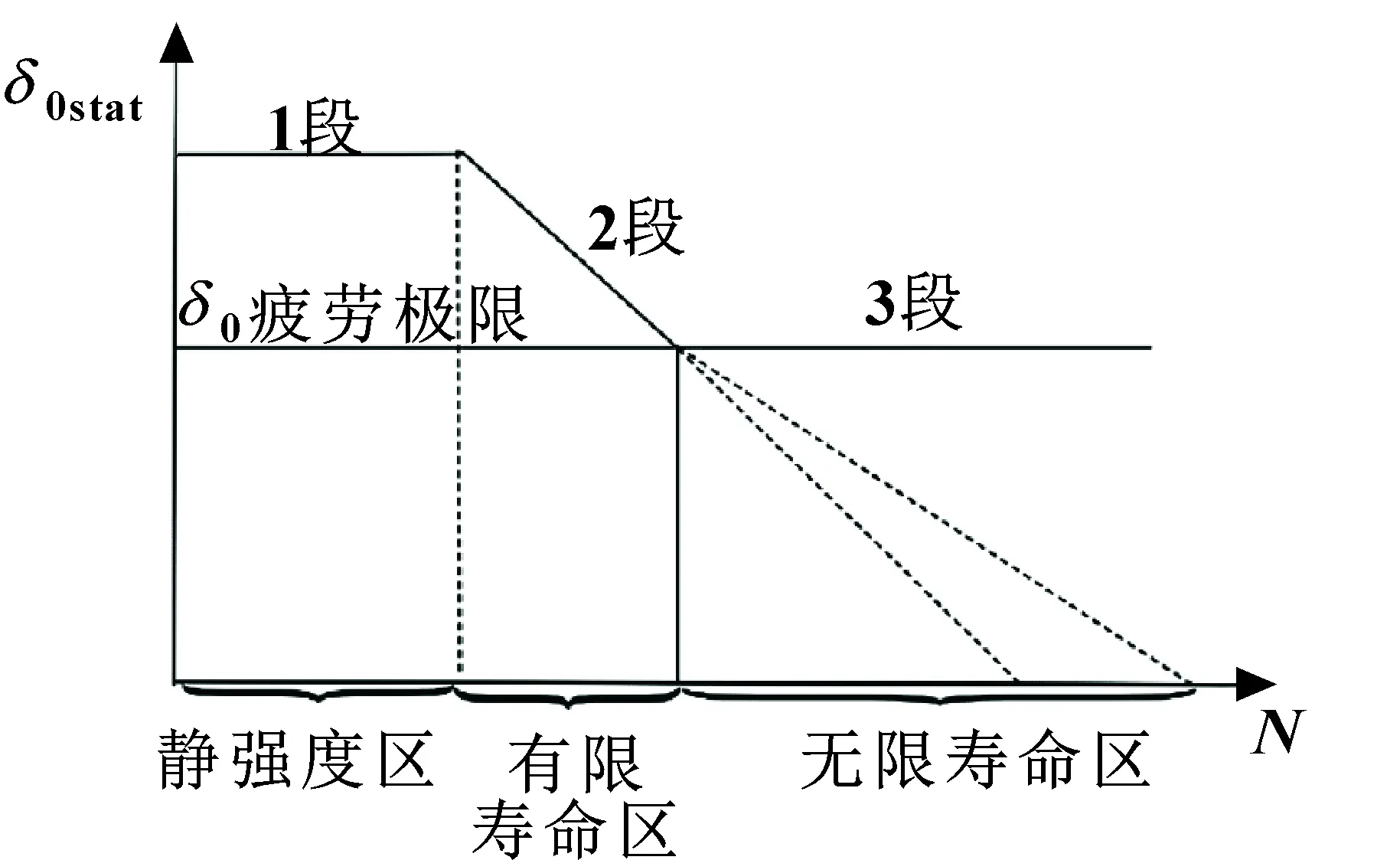

当应力幅值低于疲劳极限,试件循环次数超过N0,若试件不发生损坏,则认为在疲劳作用极限下,试件可以无数次循环而不发生失效,这就是Miner准则,如图7所示。

图7 Miner准则

其中:δ0stat为静载荷强度;N代表应力周期。1段是在静强度区,不发生损坏;2段是在有限寿命区,其表达式为

(33)

式中:m和C为时间材料相关常数;Ni、δi表示斜线上任一点坐标;Ni表示产生疲劳损坏总的循环次数。3段是在无线寿命设计区域。

累计损坏Miner准则为

(34)

式中:ni为各应力δi对应的循环次数;Ni为单一应力作用下疲劳破坏总循环次数;D为应力幅值变化情况下的累计总损伤;m为疲劳载荷数。

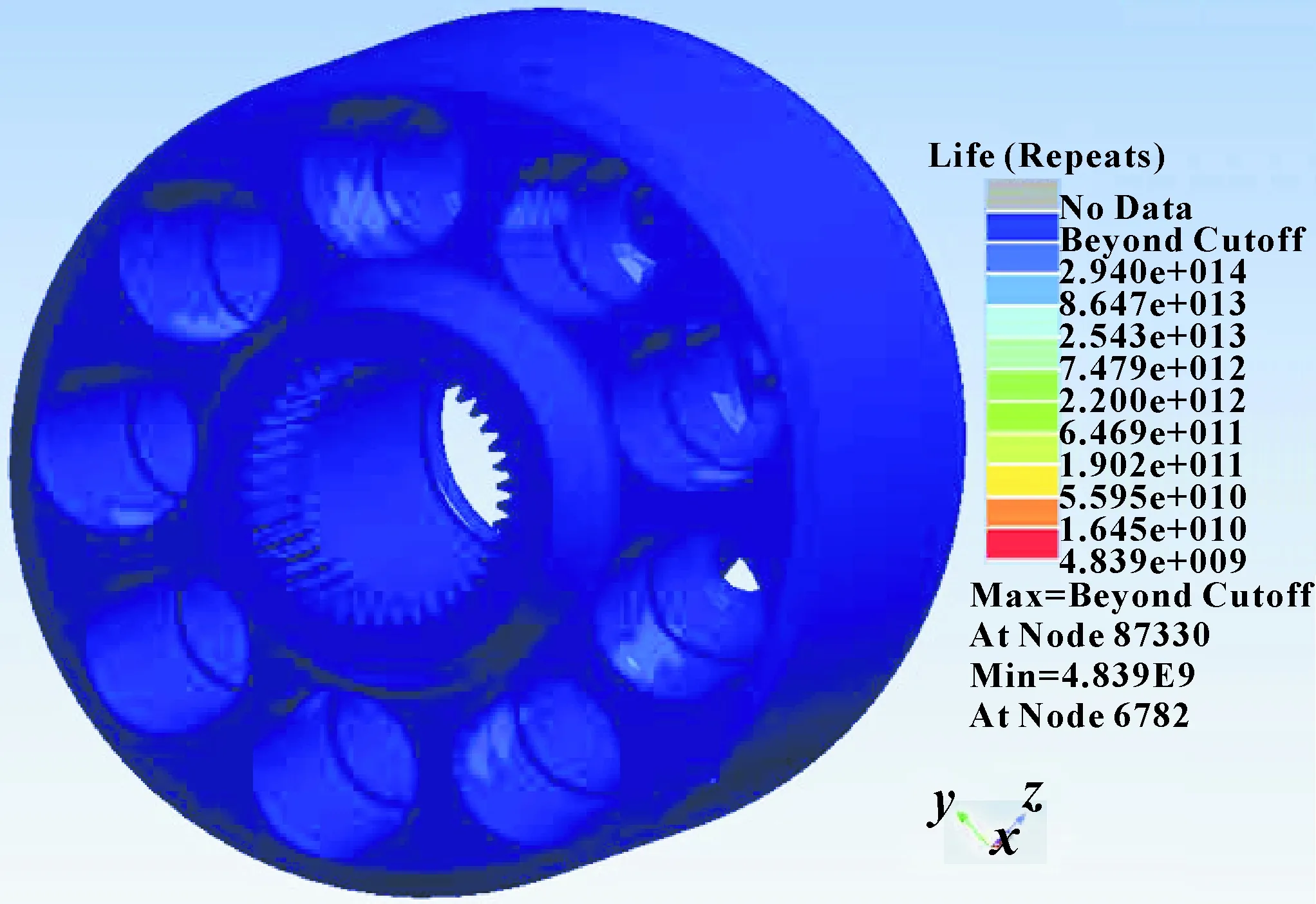

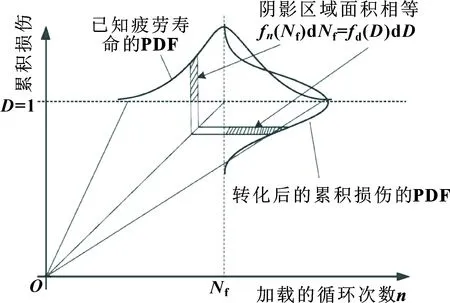

对于缸体所用的42CrMo材料而言,应力疲劳是主要的作用形式,所以此处只考虑应力寿命疲劳。基于上述的有限元模型和Miner准则,将材料参数从ANSYS Workbench中映射实现动态结构周期疲劳,用以得到准确的应力疲劳寿命。此处假设缸体的存活率为50%,得到缸体的寿命云图如图 8所示,这里设置存活率为90%作为参考,其寿命云图如图9所示。

图8 存活率为50%的寿命

图9 存活率为90%的寿命

上述云图表明,在给定的应力条件下,存活率为50%时,该设备的最低循环次数为4.839×109次,进而计算得出缸体寿命为31 839.52 h。相应地,存活率为90%时,缸体的最低循环次数为2.051×107,寿命为213 h。

2.3 疲劳可靠性计算

机械结构的疲劳失效是疲劳损伤随着载荷循环增加不断累积造成的。采用S-N曲线和疲劳累积损伤模型对疲劳失效过程进行建模,其表达式为

Nfσm=C

(35)

(36)

(37)

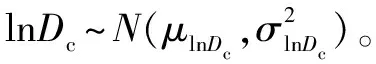

大多数金属材料的寿命一般服从对数正态分布,一对一概率密度转化法示意如图10所示,其概率密度函数(Probability Density Function,PDF)[17]为

fn(Nf)dNf=fd(D)dD

(38)

累计损伤的概率密度函数为

lnD~N(rulnNf+lnη,(rσlnNf)2)

(39)

因此可知累计损伤和疲劳寿命具有类似的概率分布,累计损伤的对数标准差为

σlnD=rσlnNf

(40)

循环次数n的对数标准差σlnn在恒幅载荷下满足公式[18]:

(41)

因此可得损伤D的对数标准差σlnD为

(42)

总累积损伤对数标准差为

(43)

(44)

关于累计损伤的功能函数为

ZD=lnDc-lnD

(45)

所以可靠度循环次数的变化规律为

(46)

式中:Nfi为根据S-N曲线获得的疲劳寿命,若工作环境更为复杂,也可采用其他寿命预测模型获得Nfi。

在实验数据匮乏、ri求解困难时,可令ri=1,疲劳累计损伤模型变成Miner模型,可靠度计算公式[19]可简化为

(47)

图10 一对一概率密度转化法

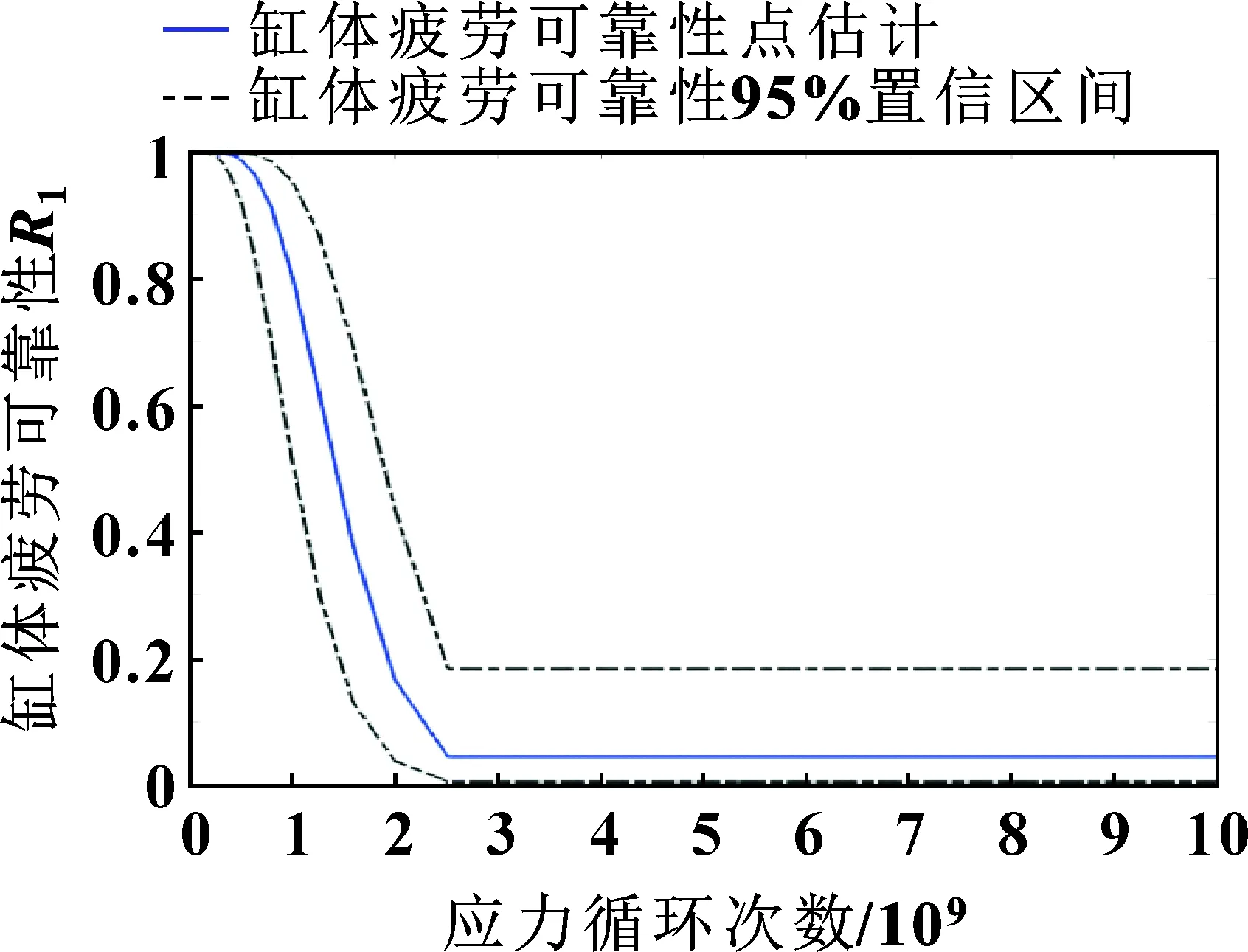

根据以上得到的缸体疲劳损伤的概率分布函数和标准差,在已知缸体的最低循环次数和寿命的基础上,得到缸体疲劳可靠性,如图 11所示。

图11 缸体疲劳可靠性曲线

3 基于逆高斯理论的可靠性模型

随着液压产品可靠性的研究投入,以及各类国家重点基础研究发展计划的不断开展和落实,核心机载部件液压泵的可靠性研究得到了长足的发展。从早期对液压泵失效机制的分析到通过加速试验获得故障样件和故障数据,之后进一步完善了运行过程中的状态监测,最终实现了利用实时数据对液压泵进行评估。现从液压泵的性能退化过程出发,研究轴向柱塞泵的可靠性。在研究性能退化过程中,逆高斯过程模型起到了十分重要的作用,参数意义清晰,且具有随机效应和协变量引入方便等特性。因此对于退化趋势不可逆的退化过程,采用逆高斯模型分析轴向柱塞泵的性能退化过程。假设轴向柱塞泵的性能退化量{Y(t),t>0}服从一种参数μ、δ和形状参数为Λ(t)的逆高斯过程,其具有以下性质:

(1)Y(0)≡0;

(2)对于任意的t4>t3≥t2>t1有Y(t2)-Y(t1)和Y(t4)-Y(t3)为相互独立的退化增量;

(3)对任意t2>t1≥0,退化增量Y(t2)-Y(t1)服从逆高斯分布gIG(μΔΛ(t),δΔ2Λ(t)),ΔΛ=Λ(t2)-Λ(t1),且Λ(t)是单调递增函数,Λ(0)=0,其中Λ(t)=t,是时间t>0的线性函数,gIG(a,b)(a,b>0)的概率密度函数和累计分布函数分别为

(48)

(49)

其中:Φ[·]为标准正态分布的累积分布函数:

(50)

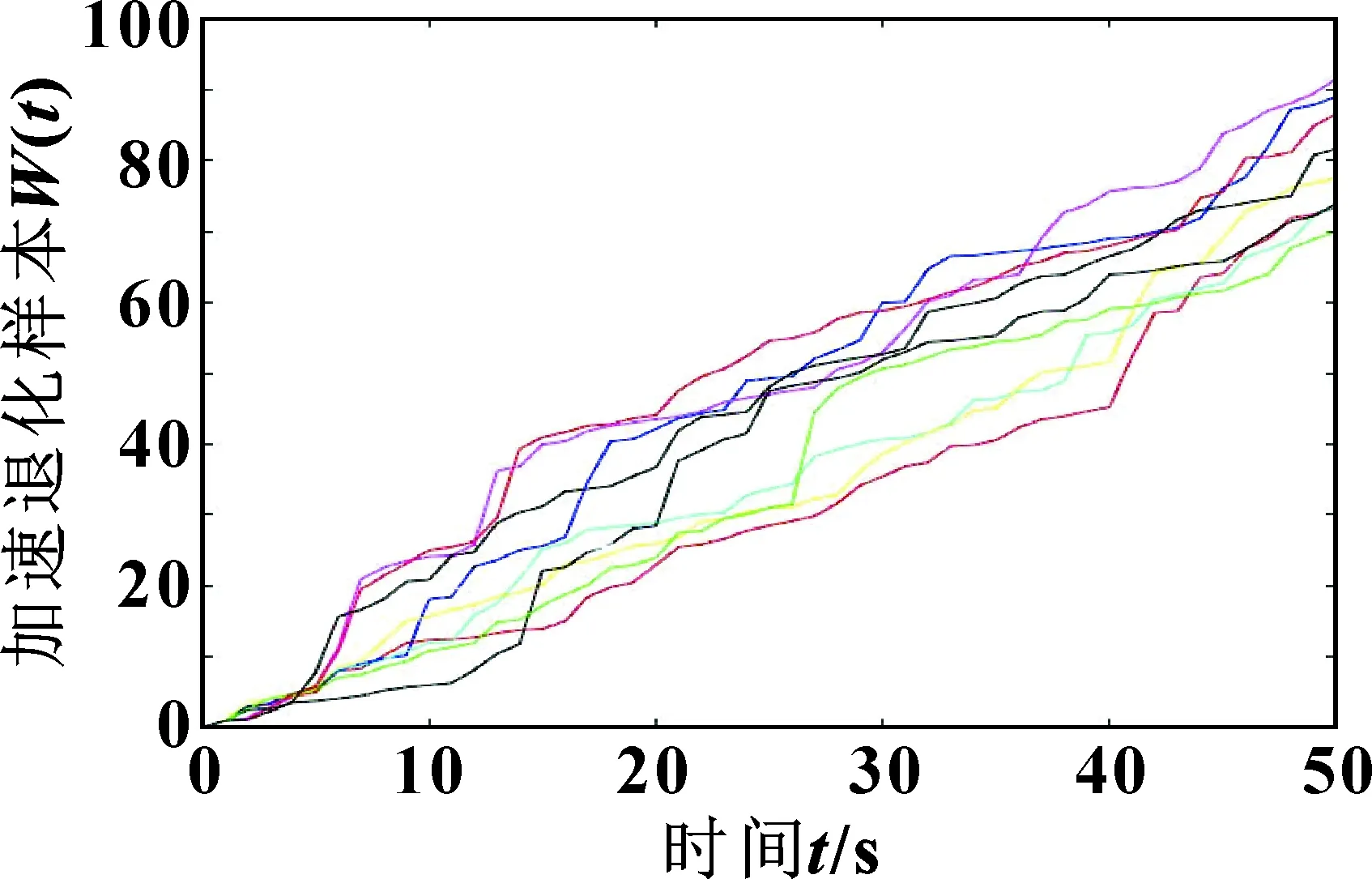

在逆高斯模型的基础上,将ANSYS中相对应的一对仿真算例生成9组加速退化数据的样本W(t)(N=9),如图12所示。

图12 加速退化数据

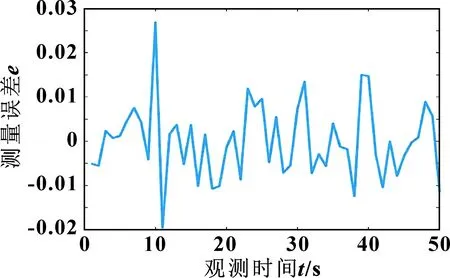

依照流程生成的仿真数据与真实的退化数据存在一定误差,所以考虑一个退化样本的测量误差值,如图13所示。因为在退化过程中,仿真数据的测量误差不大,对后续的研究影响较小,所以在之后的可靠性分析中不考虑测量误差的影响。

图13 退化过程测量误差仿真数据(1个样本)

由于逆高斯过程单调递增的特性,因此,缸体的可靠度函数可以通过对概率密度函数积分直接求得:

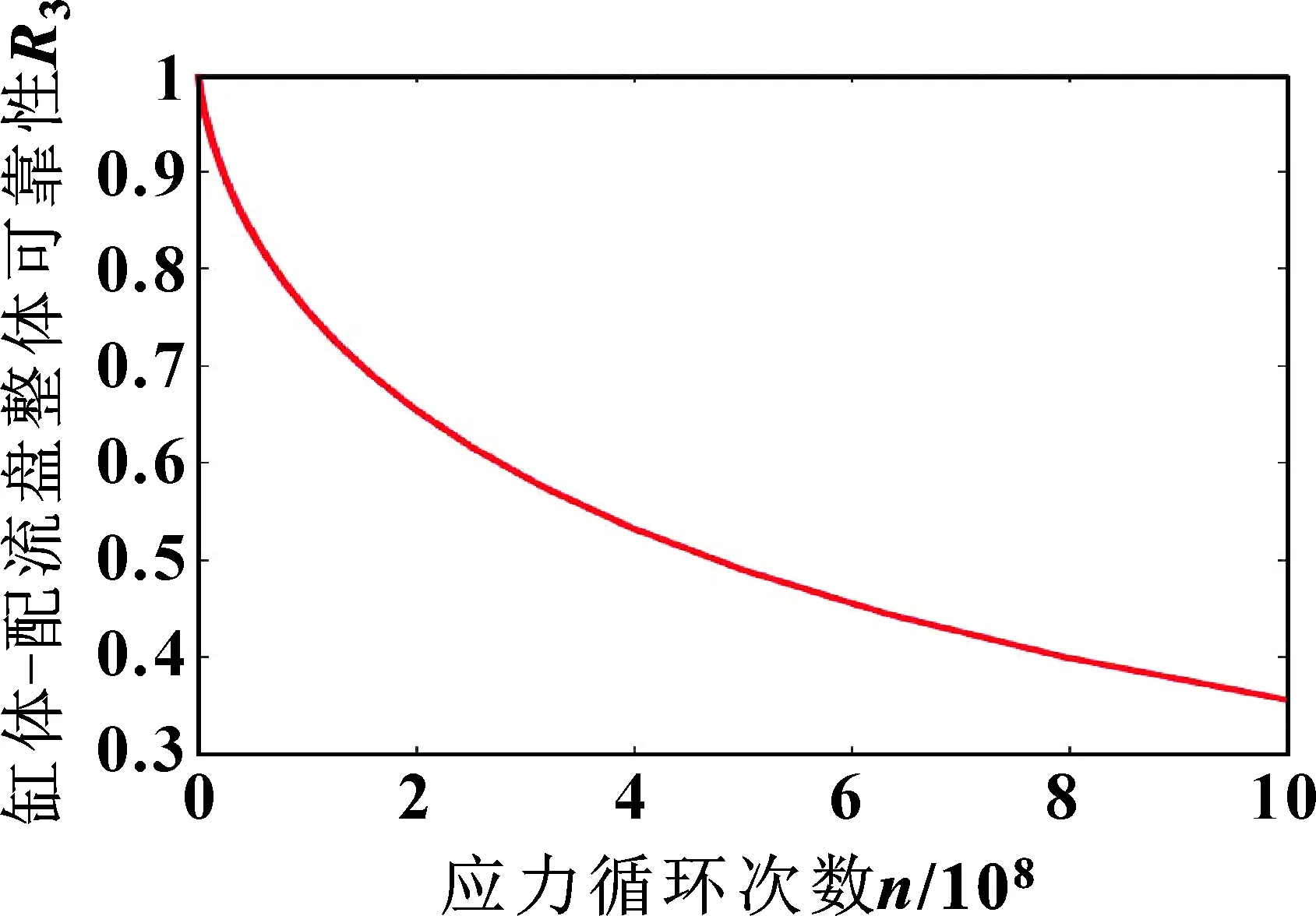

R(t|Λ(t),b)=P(Y(t)-Y(0) (51) 其中:D为失效阈值。 根据磨损可靠度函数得到的缸体磨损可靠性曲线如图14所示,随着循环次数的增加,可靠度的整体趋势下降,但其可靠度始终位于其磨损可靠性95%的置信区间。在柱塞泵失效之前进行重要零部件的更换,或者进行一定的维修,可以有效延长轴向柱塞泵的寿命,使其具有更高的使用价值。 图14 缸体磨损可靠性曲线 轴向柱塞泵在复杂交变的载荷作用下,载荷、损伤和环境等不确定因素的分散性和随机性会导致其球面配流副的可靠性呈现很大的分散性,因此从疲劳裂纹和磨损退化两方面对柱塞泵的球面配流副进行可靠性评估。结合上述对柱塞泵球面配流副疲劳和磨损的研究,为了分析其整体可靠性,将疲劳可靠性和磨损可靠性,即公式(47)和(51)直接相乘并计算仿真,绘制出图15所示的缸体-球面配流副的整体可靠性变化曲线。图中可靠性曲线光滑平缓,整体应力循环次数的数量级与疲劳和磨损可靠性中循环次数数量级较低的一致,说明在考虑多种可靠性相结合时,会使得整体可靠性降低。 图15 整体可靠性 (1)考虑了球面配流副间隙的油液、缸体以及倾斜柱塞对球面配流副的作用,建立了配流副受力分析模型。 (2)结合有限元仿真,验证了缸体的疲劳失效环节,并利用Miner准则进行了球面配流副的疲劳可靠性计算。结果表明:最薄弱环节为高低压腔孔交界的尖角处,在给定的应力条件下,存活率为50%时,该设备的最低循环次数为4.839×109次,缸体寿命为31 839.52 h,到达最低应力循环次数时可靠性有较为剧烈的下降。因此在最薄弱环节到达使用极限之前进行必要的零部件更换,或者进行一定的维修,可以延长轴向柱塞泵的寿命,使它具有更高的使用价值。 (3)考虑油液、缸体、柱塞对球面配流副综合作用的情况,采用逆高斯理论计算球面配流副的可靠性,结果表明球面配流副可靠度随时间逐渐下降,并且其循环次数相较疲劳可靠性的循环次数降低了一个数量级,但球面配流副的可靠性在寿命工作范围内仍较高,工作质量有保证。 (4)结合疲劳裂纹和磨损退化两方面对缸体进行可靠性分析,对柱塞泵缸体-配流副的研究更为全面。文中的研究没有考虑油液泄漏和油液温度变化带来的影响,退化数据较少,结果说服力较低,之后会在这方面继续改进。

4 基于疲劳和磨损下的整体可靠性模型

5 结论