固体超强酸C5/C6异构化技术工业应用实例

刘洪全,于中伟,张秋平,孙义兰,任坚强

(中石化石油化工科学研究院有限公司,北京 100083)

近年来,随着环保要求的提高,我国车用汽油标准升级步伐不断加快,新汽油标准中烯烃和芳烃的含量进一步下降[1-3]。在2019年1月1日开始执行的国ⅥA标准中要求汽油烯烃体积分数由国Ⅴ标准的不大于24%降低至不大于18%,芳烃体积分数由国Ⅴ标准的不大于40%降低至不大于35%;2024年1月1日即将执行的国ⅥB标准中,要求汽油烯烃体积分数进一步降低至不大于15%[4-7]。烯烃和芳烃均为高辛烷值组分,含量降低后,要保持调合汽油的辛烷值,只有增加汽油中异构烷烃的含量。C5/C6烷烃异构化可将辛烷值较低的C5和C6正构烷烃转化为富含异构烷烃的高辛烷值组分,是汽油质量升级的重要支撑技术[8-12]。

传统的C5/C6异构化技术主要有低温型和中温型两类。低温型C5/C6异构化技术以含Pt的氯化氧化铝为催化剂,具有反应温度低、一次通过异构化产品辛烷值高的优点,但其催化剂对原料杂质敏感,需要复杂的原料预处理单元来脱除硫、水等杂质,同时在异构化反应过程中,需要不断注氯以维持催化剂活性,而由于产物中含氯,需要碱洗脱除,增加了装置腐蚀风险和操作成本;另外,由于催化剂不可再生,进一步限制了此类技术的应用[13]。中温型异构化技术以负载Pt或Pd的沸石分子筛为催化剂,对原料中杂质要求比较宽松,但反应温度较高,通常为250~280 ℃,一次通过异构化产物的辛烷值较低[14]。固体超强酸异构化是近年来发展起来的一种新型轻质烷烃异构化技术,与传统的低温型和中温型C5/C6异构化技术相比,具有原料杂质要求宽松、反应温度低、一次通过异构化产品辛烷值高、反应无需注氯、催化剂可再生等特点,兼具低温型异构化和中温型异构化技术的优势,代表了轻质烷烃异构化的发展方向,在国内外受到广泛重视[15]。

1 石科院的固体超强酸C5/C6异构化技术简介

石科院的固体超强酸C5/C6异构化成套技术主要由催化剂以及配套的开工、异构化反应、原料预处理、催化剂再生等单元技术构成[21]。

根据RISO-C催化剂的特点,开发了安全可靠的催化剂开工工艺,确保催化剂具有较高的初始异构化活性和选择性。系统研究了影响催化剂失活的原因,针对原料中水对RISO-C催化剂的影响规律,开发了因水中毒而失活催化剂的活化再生方法。对于因积炭失活的催化剂,进行了催化剂烧焦再生研究,通过再生条件的考察和优化,开发了催化剂再生工艺[21]。

通过系统研究原料中硫、水等杂质对RISO-C催化剂的影响,确定了原料杂质控制指标,并开发了原料预处理工艺。创新开发了原料脱水工艺,在确保催化剂活性稳定性的前提下大幅度延长了原料干燥罐的再生周期,降低了操作成本,同时提高了可靠性,有效减少了因原料波动或操作异常造成的催化剂失活。

通过催化剂和配套工艺的开发,形成了固体超强酸C5/C6异构化成套技术。与国外同类技术相比,石科院的固体超强酸C5/C6异构化技术具有催化剂持硫能力强、异构化活性高、异构产物选择性高、催化剂开工和再生技术可靠性高、原料水含量控制技术工艺简单等特点,使催化剂具有优异的稳定性和再生性能,总预期寿命达10 a以上,且装置投资和操作成本较低,提高了成套技术的经济性[21,23]。

2 工业应用实例

2.1 改造装置的工业应用实例

闲置的半再生重整装置、加氢装置或中温沸石型C5/C6异构化装置均可利旧改造为固体超强酸C5/C6异构化装置。现以中温沸石型C5/C6异构化装置利旧改造为例,介绍石科院的固体超强酸C5/C6异构化技术在改造装置上的工业应用情况。

应用专用计算软件对发电电动机进行静止变频器(SFC)起动仿真计算,发电电动机励磁电流为1.0(p.u.),励磁控制方式为恒励磁电流调节方式。起动过程为压水起动,计算中考虑了各种损耗对电机产生的阻力矩,包括水轮机的水导轴承损耗、推力轴承损耗、主轴密封损耗、转轮在空气中旋转的损耗、发电机的上导轴承损耗、下导轴承损耗、推力轴承损耗、通风损耗、铁心损耗、定转子绕组铜耗及杂散损耗等等[6]。另外,静止变频器的容量为18 MW。计算结果,电机的加速时间为210 s左右,即机组从静止状态加速到额定转速的时间(不包括同步并网的时间)见图4。

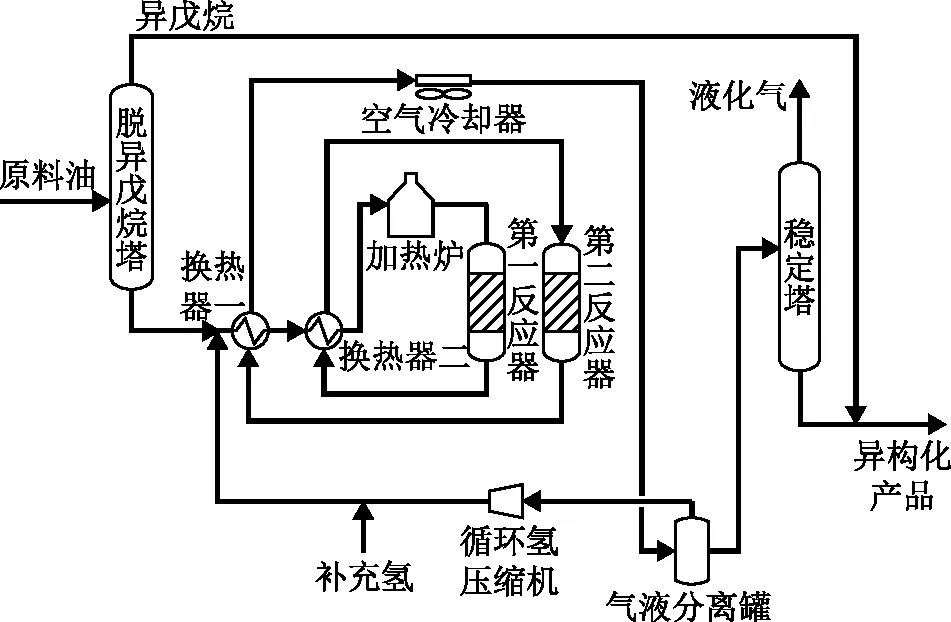

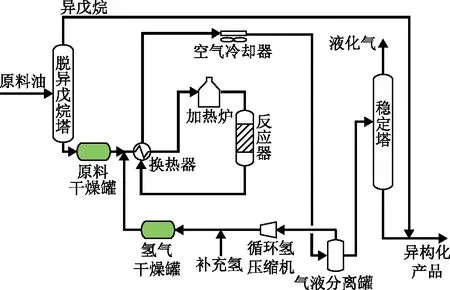

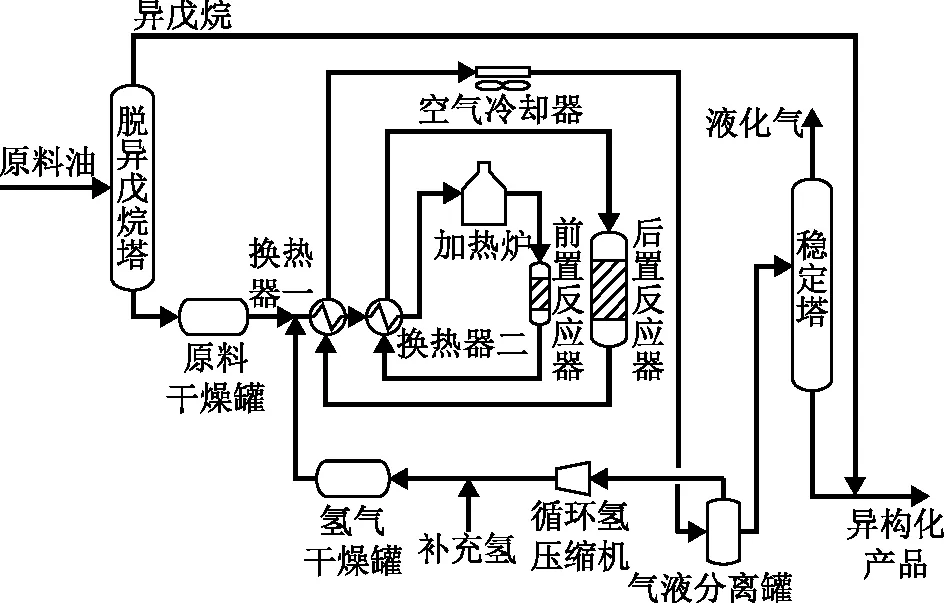

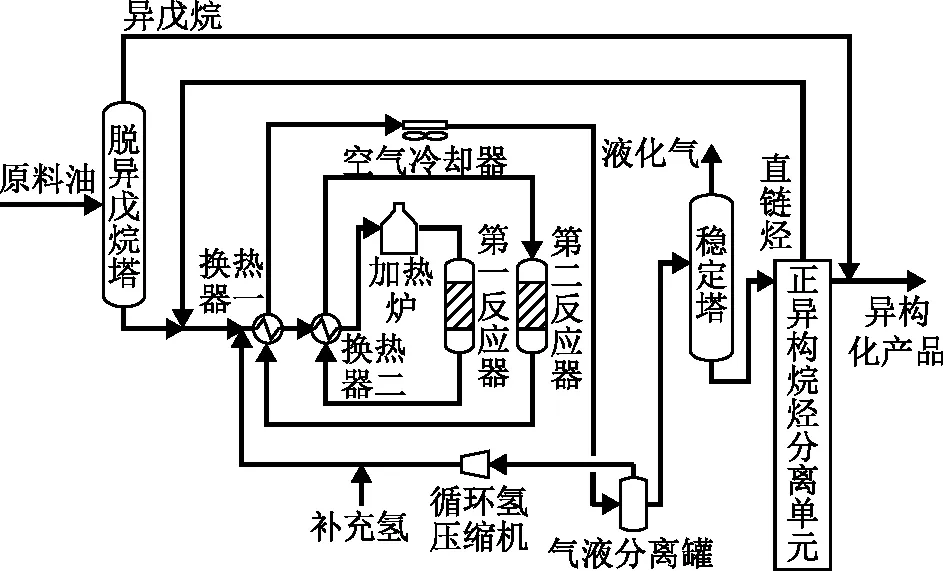

Y厂建有一套80 kt/a的中温沸石型C5/C6异构化装置,因异构化产品辛烷值提升不理想、装置运行不经济而停工闲置。为适应国Ⅵ汽油标准升级的要求,增产异构化汽油调合组分,Y厂于2019年对原异构化装置进行技术改造,建成了固体超强酸C5/C6异构化装置。装置改造前后的工艺流程分别如图1和图2所示。

图1 Y厂原中温沸石型C5/C6异构化装置工艺流程

图2 Y厂改造后的固体超强酸C5/C6异构化装置工艺流程

对比图1和图2可知,装置改造前后采用的均为“脱异戊烷+异构化”一次通过工艺流程,改造过程中设备利旧比例较高,主要增加了异构化原料及氢气的分子筛干燥系统,以满足异构化原料水质量分数低于5 μg/g、循环氢水体积分数低于5 μL/L的控制指标,保证催化剂的活性稳定性。分子筛干燥系统在使用一段时间后,干燥效果下降,干燥后原料和氢气的水含量逐渐增高,在即将超过控制指标时,可对分子筛干燥剂进行脱水再生,然后重新投入使用。此外,装置原有两台异构化反应器,由于固体超强酸催化剂与中温沸石型催化剂相比堆密度更高,且允许的进料空速更大,一台反应器即可满足要求,因此将一台反应器停用。

装置改造完成后,于2019年1月初完成了RISO-C的装剂及开工准备工作,1月13日正式进油,1月14日产出合格产品,装置一次开车成功。装置开工初期所用原料为重整拔头油,所用氢气为干气制氢装置的产品氢,氢气体积分数为99.99%。异构化反应主要操作条件为:反应器入口温度150 ℃,反应压力1.5 MPa,异构化进料质量空速1.15 h-1,氢油摩尔比1.95。开工初期的异构化原料和产品的组成和性质见表1[23]。

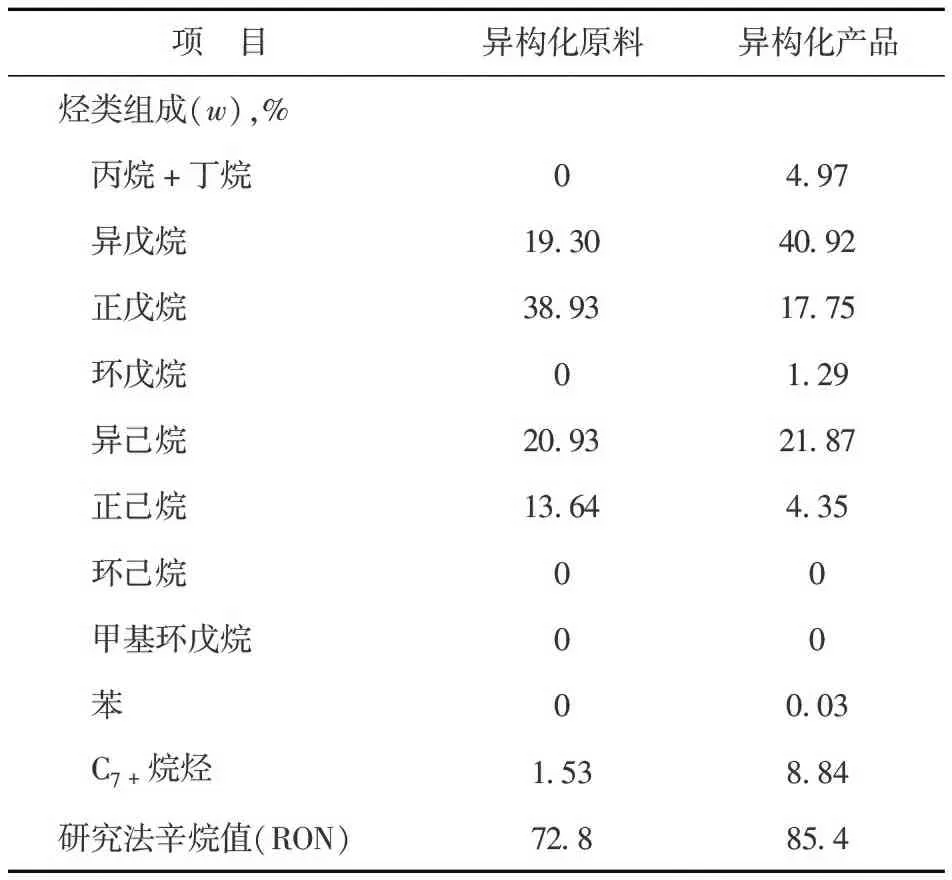

表1 Y厂改造装置开工初期异构化原料和产品的组成和性质

由表1可知,原料经过异构化加工后,异戊烷和异己烷的含量明显提高,正戊烷和正己烷的含量大幅度下降,异构化产品RON达到85.4,与异构化原料相比提升了12.6,满足了异构化产品RON不小于84的技术指标要求,异构化效果显著,表明RISO-C固体超强酸C5/C6异构化催化剂初期活性良好。

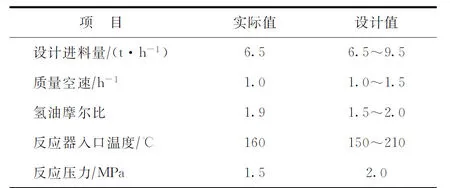

装置运行10个月后,于2020年9月下旬对RISO-C催化剂性能进行了考核标定,标定期间主要操作条件见表2。从表2数据可知,此次标定除反应压力低于设计值外,其余工艺条件均达到了设计条件。

表2 Y厂改造装置标定期间的主要工艺条件及与设计值的比较

标定期间的异构化原料及产品的组成和性质见表3[23]。由表3可知,装置标定期间,原料中异戊烷和异己烷的质量分数分别为23.46%和19.07%,产品中异戊烷和异己烷的质量分数分别为39.35%和27.59%,异构烷烃含量提升明显,异构化产品RON为84.7,达到了技术指标要求,并与装置开工初期的数值接近,表明RISO-C固体超强酸C5/C6异构化催化剂具有良好的活性稳定性。截至目前,该装置运行平稳,年经济效益超过5 000万元人民币[23],创效显著。

表3 Y厂改造装置标定期间异构化原料及产品的组成和性质

2.2 新建装置的工业应用实例

L厂采用石科院技术新建一套300 kt/a固体超强酸C5/C6异构化装置,装置工艺流程如图3所示。

图3 L厂新建固体超强酸C5/C6异构化装置工艺流程

从图3可以看到,该装置为“脱异戊烷+异构化”一次通过工艺流程。与改造装置相比,新建装置的工艺流程和操作条件更加优化,有利于RISO-C催化剂异构化性能的充分发挥。例如,改造装置的反应压力通常为1.5~2.0 MPa,而新建装置的设计压力通常更高,可达3.0 MPa左右。在其他操作条件相同的条件下,提高压力可进一步提高异构化反应效率。此外,新建装置采用前置和后置两个反应器,前置反应器反应温度略高,可将C5/C6原料初步异构化,同时可将原料中的苯等杂质饱和,起到保护后置反应器催化剂的作用;后置反应器反应温度略低,可使异构化反应接近平衡,从而使异构化产品的辛烷值更高。

L厂装置于2020年4月建成,2020年5月初完成了RISO-C催化剂的装填和开工准备工作,5月12日正式进油开工,开工初期异构化反应单元的操作条件为:异构化进料质量空速1.25 h-1;氢油摩尔比2.0;一反入口温度151 ℃,出口温度163 ℃,压力2.6 MPa;二反入口温度150 ℃,出口温度158 ℃,压力2.55 MPa。以重整拔头油为原料,异构化原料和产品的组成和性质见表4。

表4数据表明,经过异构化加工,异戊烷和异己烷的质量分数分别从原料的21.24%和23.02%提高至产品的38.87%和35.28%,异构化产品RON达到85.1,结果达到了预定目标,说明装置开车一次成功。

装置开工后一直运行平稳,各项指标均达到了技术指标要求,运行7个月后的操作条件为:异构化进料质量空速1.25 h-1;氢油摩尔比2.0;一反入口温度151 ℃,出口温度163 ℃,压力3.0 MPa;二反入口温度149 ℃,出口温度156 ℃,压力2.9 MPa。该操作条件与装置开工初期基本一致,反应压力略有提高。异构化原料和产品的组成和性质见表5。

表5 L厂装置运行7个月后异构化原料及产品的组成和性质

对比表5和表4可知,装置运行7个月后,异构化产品辛烷值与装置开工初期的运行数值接近,进一步说明RISO-C固体超强酸C5/C6异构化催化剂具有良好的活性稳定性。

2.3 异构化+分离循环组合装置的工业应用实例

C5/C6异构化为可逆反应,反应转化率受热力学平衡的限制[24],一次通过异构化产物中含有正戊烷和正己烷等组分,如果通过精馏分离或吸附分离将异构化产物中的正戊烷和正己烷等低辛烷值组分分离出来,并循环回异构化反应单元,则可进一步提高异构化产品的辛烷值。典型的异构化+分离循环组合工艺有“脱异戊烷+异构化+脱戊烷+脱异己烷”、“异构化+脱异己烷”、“异构化+吸附分离”等,通过反应和分离循环组合,异构化产品RON可接近90。

Z公司采用石科院技术,将其沸石分子筛C5/C6异构化装置改造成固体超强酸C5/C6异构化装置,并新建了正异构烷烃分离装置,形成了“脱异戊烷+异构化+正异构烷烃分离”组合装置,组合装置的工艺流程如图4所示。

图4 Z公司“脱异戊烷+异构化+正异构烷烃分离”组合装置工艺流程

组合装置于2020年6月投产,8月27日至8月30日对装置进行了为期3 d、共计72 h的考核标定,标定期间的主要操作条件为:异构化进料质量空速1.38 h-1,氢油摩尔比1.5~2.0,反应器入口温度155 ℃(反应器温升31 ℃),气液分离罐压力1.5 MPa,反应进料负荷率110.3%,异构化原料及产品的组成和辛烷值见表6。

表6 异构化原料及产品的组成和RON

由表6可知,异构化产品的RON达到89.5,较反应进料提高20.7,表明通过异构化和分离循环相结合,异构化产品辛烷值得到显著提升。

综上可知,石科院的固体超强酸C5/C6异构化成套技术适应性强,既可应用于改造装置,也可应用于新建装置,并可与分离技术结合,进一步提高异构化产品的辛烷值。该技术可以生产RON为80~90的异构化汽油,满足不同用户的需求,是汽油标准升级的重要支撑技术。

4 结 论

(1)固体超强酸C5/C6异构化成套技术具有较强的适应性,可应用于由闲置加氢装置、半再生重整装置或中温沸石异构化装置改造而成的固体超强酸C5/C6异构化装置上,异构化产品RON不小于84,具有良好的经济效益和社会效益。

(2)固体超强酸C5/C6异构化成套技术应用于新建装置上,可充分发挥固体超强酸C5/C6异构化催化剂RISO-C的性能,一次通过产物异构化产品辛烷值较高,RON大于85。

(3)固体超强酸C5/C6异构化成套技术可以和各种分离循环工艺结合,生产RON接近90的清洁汽油调合组分,满足不同用户的需求。