甲酸生产工艺及提纯方法

邓明志,刘建波,郝 伟,庞 辉

(1.绵阳东江环保科技有限公司,四川绵阳 621000;2.绵阳市鑫科源环保科技有限公司,四川绵阳 621000;3.成都天成碳一化工有限公司,四川成都 610045;4.绵阳瑞特尔科技有限公司,四川绵阳 6210003)

1 甲酸的性质与用途

甲酸(分子式为HCOOH),分子量46.03,俗名蚁酸,是最简单的脂肪一元酸,它是无色透明而有些辛辣刺激酸味的液体。密度为1.228 g/cm3,熔点8.6℃,沸点100.8℃;酸性很强,有强腐蚀性;甲酸能与水以任何比例互溶,形成共沸混合物(共沸点均高于甲酸和水的沸点)[1];甲酸还能与许多有机物互溶并形成共沸混合物,与苯、乙醇、乙醚和甘油部分互溶,但不溶于烃类;有还原性,易被氧化生成水和CO2。

甲酸作为一种基本有机化工原料,广泛用于化工、医药、农药、轻工、农牧业等,如图1所示。

图1 甲酸产品树

2 甲酸的生产方法

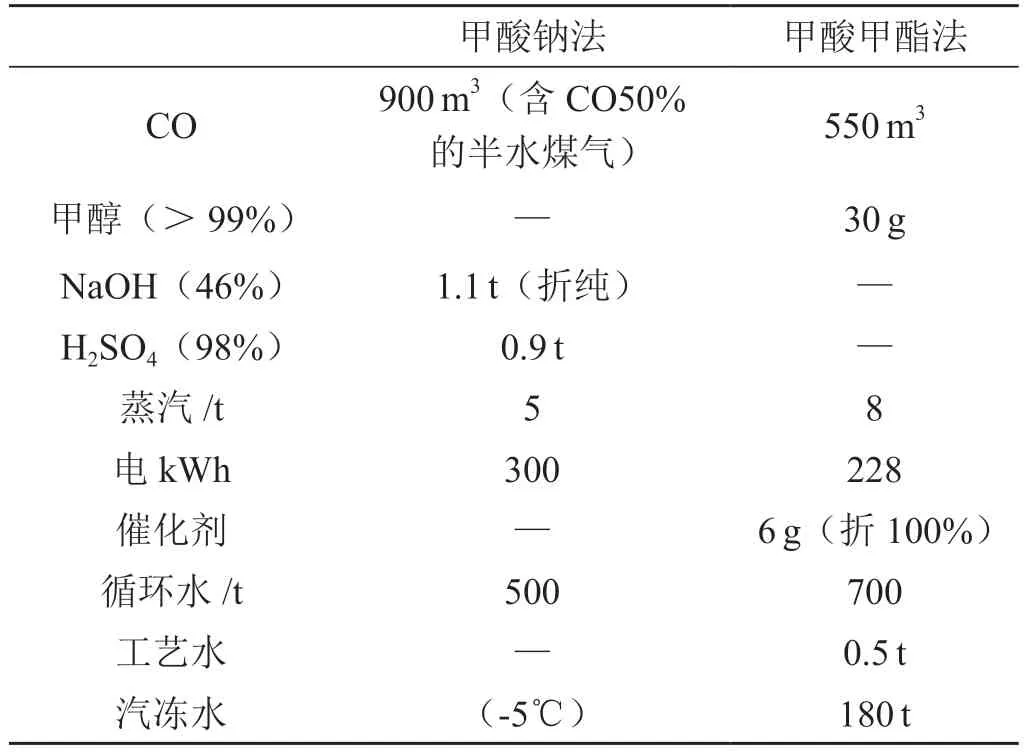

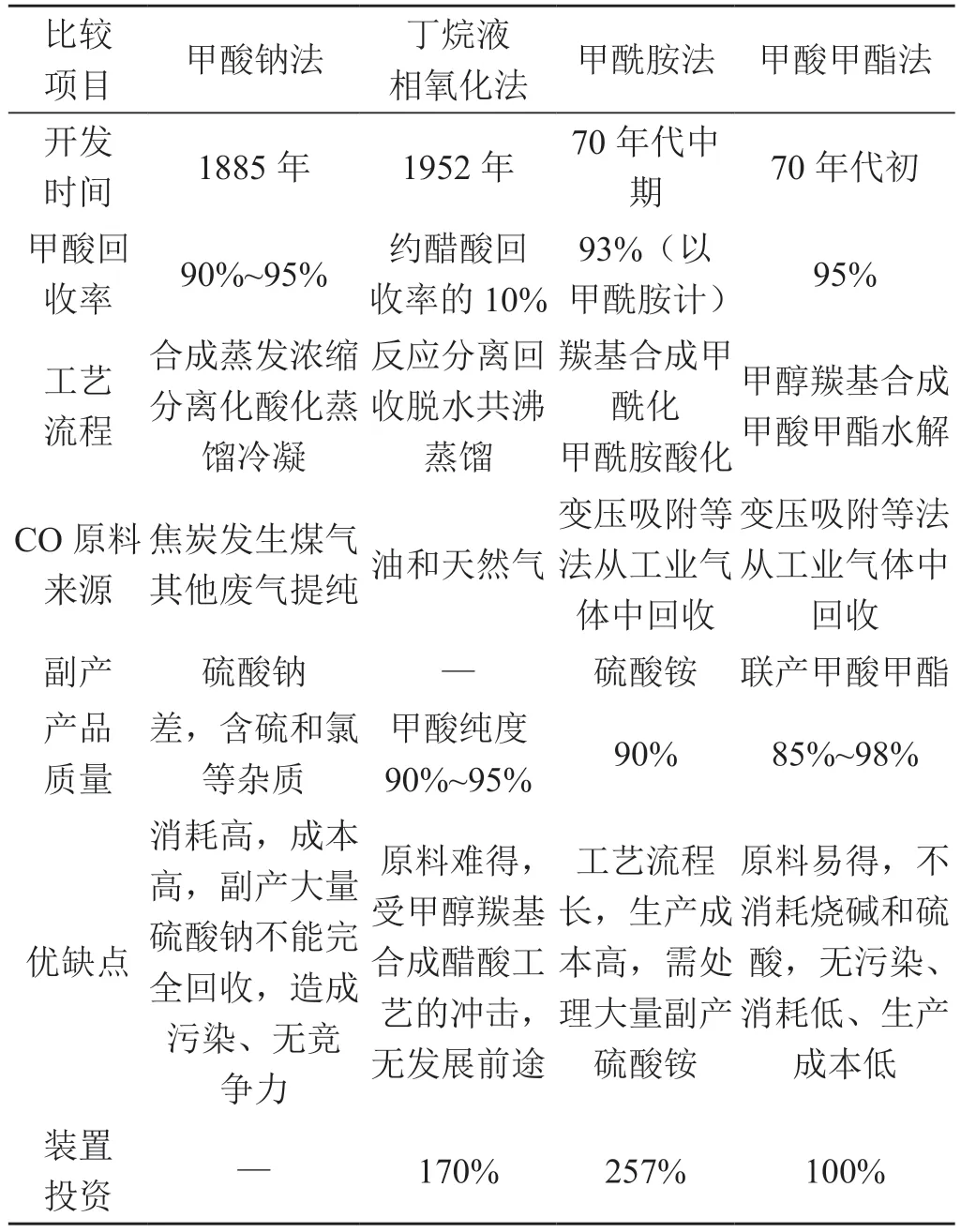

如表1所示,国外生产甲酸主要有4种工艺路线:甲酸钠法工艺、丁烷(轻油)液相氧化法工艺、甲酰胺法工艺及甲酸甲酯法工艺。

表1 甲酸钠法与甲酸甲酯法的消耗定额比较

其中,甲酸钠工艺法主要是消耗烧碱和硫酸原料,其成本高,副产大量的硫酸钠,且不能完全回收利用,会造成一定的环境污染,而且甲酸产品质量较差(含有不易去除的氯和硫杂质)。目前国外大部分甲酸生产厂家已淘汰了此工艺路线,但由于该生产工艺简单,原料易得等优点,在发展中国家有一定的发展空间。

丁烷(轻油)液相氧化法工艺由美国孟山都公司于20世纪80年代开发,成功运用于甲醇羰基合成醋酸工艺后,该工艺极大降低了醋酸成本,同时又使丁烷(轻油)液相氧化工艺受到很大冲击,造成不少装置相继停产。目前,国内外继续使用该工艺生产甲酸约有20%~30%,经初步评估,该工艺未来发展的可能性不大[2-4]。

甲酰胺法工艺是20世纪70年代欧洲甲酸的主要生产工艺,该工艺流程较长、用料复杂,从而导致甲酸生产成本高。20世纪80年代初,该工艺逐渐被市场淘汰[1]。

甲酸甲酯法工艺是20世纪70年代初开发的甲酸生产新工艺,目前约占甲酸总产量的80%以上。该工艺由包含两个关键工艺技术,即甲酸甲酯合成技术和甲酸甲酯水解制甲酸技术。由于其反应与精馏所采用的方法不同,该工艺又可分为4种:Kemira-Leonard(简 称K-L 工 艺)、BASF、Bethlehem Stell和USSR 工艺。

我国于1959年研发出甲酸钠法生产甲酸工艺技术,至今已有60 a 的历史,目前国内还有多数企业仍然采用该技术生产甲酸。该法每生产1t 甲酸要消耗近0.9 t 烧碱和0.8 t 硫酸,主要原料费用占工厂成本的70%左右。该法主要缺点是:技术落后、生产成本高、质量差、连续化和自动化程度低,操作环境和劳动强度很难彻底改善,不适合大规模生产,整个装置的技术水平难以提高。表1为国内采用甲酸钠法与甲酸甲酯法的消耗定额比较[5]。

国内有关部门十分重视甲酸新工艺的研究和开发工作。甲酸甲酯工艺制甲酸的关键技术在于甲酸甲酯的合成。西南化工研究设计院在20世纪80年代开发了以甲醇催化脱氢制甲酸甲酯的研究;华南理工大学和中国科学院有机所也对甲醇羰基化制甲酸甲酯的最佳工艺条件和动力学进行了研究,并且建立了流动系统连续化模型;济南石化二厂也进行过小试、中试等。完全依靠国内自己设计制造、安装的2万t/a 甲酸甲酯水解法甲酸装置于1998年在济南石化二厂进行了试生产。成都天成碳一化工有限公司依靠本公司的试验研究和工程研发在江苏建成的3万t/a 甲醇羰基化合成甲酸甲酯装置于2006年投产后至今一直运转良好。并于2009年开始为山东鲁西化工提供技术并设计目前世界上单套生产能力最大的甲酸装置(10万t/a),于2012年5月一次开车成功,产品质量好,蒸汽消耗低,为世界领先水平。表2为目前的几种甲酸生产工艺技术比较[6]。

表2 目前几种甲酸生产工艺技术比较汇总表

3 甲酸精馏提纯的方法

由于甲酸与水能以任何比例互溶,并形成共沸混合物,所以普通蒸馏方法无法分离提纯提出高浓度甲酸。目前,工业上提到高浓甲酸的方法主要有萃取精馏和变压共沸精馏。

萃取精馏法的主要特点是在甲酸甲酯水解时采用特殊溶剂作为萃取剂,使甲酸与水分相,破坏其共沸物,再以常规蒸馏的方式提纯甲酸。此法以BASF 甲酸工艺为代表。

变压共沸精馏的原理是利用不同压力下甲酸与水的共沸组成不同,将甲酸、甲酸与水共沸物(以下简称共沸物)、水视为3种物料,分别进行水——共沸物蒸馏分离,甲酸——共沸物蒸馏分离,从而最终实现甲酸与水的分离,得到高浓度甲酸。

萃取精馏与变压共沸精馏都是工业上分离共沸物的常规方法,两者各有利弊。文章着重介绍共沸精馏分离提纯甲酸的方法。

4 共沸精馏

由两种或多种物质形成的共沸物,如该共沸物是易挥发的塔顶产品,理论上塔底则得纯组分,这种体系称为具有最低共沸物的体系;若形成共沸物是难挥发的塔底产品,理论上塔顶则可得纯组分,这种体系称为具有最高共沸物的体系。例如在甲酸与水组成的二元体系中,甲酸的常压沸点为100.8℃,水的常压沸点为100℃,而二者形成的共沸物沸点为107℃,即最高共沸物体系。也就是说,在甲酸与水蒸馏分离过程中,塔底为共沸物,塔顶可得到纯组分。

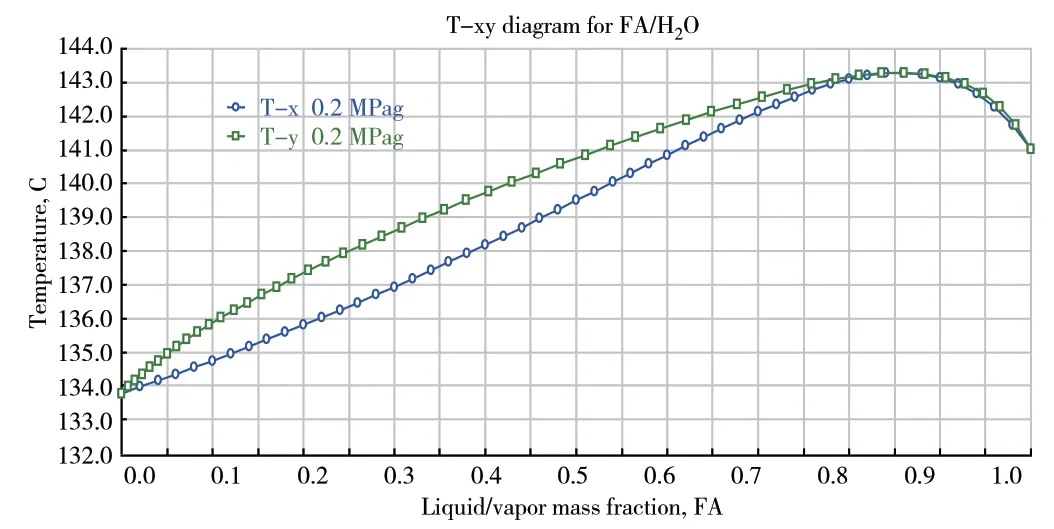

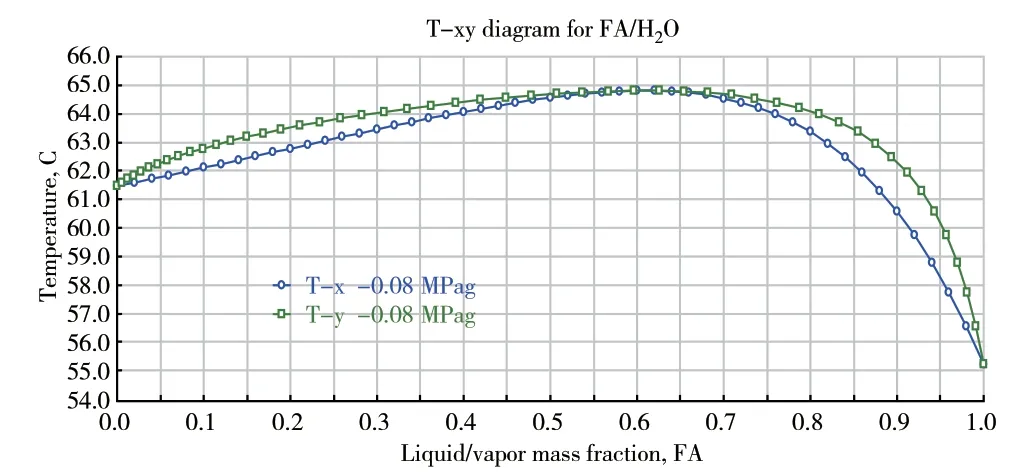

文章推荐采用甲酸甲酯法生产甲酸,其中甲酸甲酯水解反应其实是利用甲酸与甲醇酯化反应的逆反应,整个过程可逆,相对于甲酸甲酯水解过程来说,其单程转化率较低,为保证甲酸甲酯反应充分,通常会使反应进料中水过量。因此,反应产物经初步分离后,分别得到甲酸甲酯——甲醇混合物和甲酸——水混合物,4种物质两两分离。其中所得稀甲酸含有较多水分,甲酸浓度为40%左右。根据甲酸与水的T-xy相图图2(a/b/c)可知,压力越高,共沸物中甲酸浓度越高。因此,理论上可通过增加精馏系统压力使塔釜共沸物中甲酸浓度提高,压力越高则得到的甲酸纯度越高。然而,蒸馏压力越高则塔釜温度越高。研究表明,在温度高于90℃以上时,甲酸对设备的腐蚀程度随温度的升高陡然增大,从而要求对设备选材的耐腐蚀性也愈加苛刻。因此,综合考虑设备投资与精馏成本的经济性,在工业上可采取变压两段共沸精馏的方式,即先进行加压共沸精馏,稀甲酸在加压塔釜得以浓度提升,水从塔顶馏出,通常可使加压塔釜甲酸浓度提高到80%~85%,见相图2(c);再将提浓后甲酸送入减压精馏塔,使塔釜共沸物中甲酸浓度降低,水浓度提高,从而可在塔顶得到90%~99%以上的高纯度甲酸,见相图2(a) ;减压塔釜稀甲酸再循环至加压塔继续提浓,如此循环操作即可最终实现甲酸与水的分离。

图2 (c)0.2 MPag(表压)压力下甲酸-水共沸物Txy相示意

图2 (b)1.0 atm(常压,表压0)压力甲酸-水共沸物Txy相示意

图2 (a)-0.02 MPag(表压)压力甲酸-水共沸物Txy相示意

5 结束语

甲酸甲酯工艺制甲酸所得产品质量好,主要原材料为一氧化碳和水,单位体积一氧化碳所得产品附加值高,适宜规模化生产,是黄磷尾气、电石尾气等富含一氧化碳工业尾气的理想下游产品利用途径。

变压共沸精馏可将稀甲酸提浓到90%~99%,是目前工业上较为理想的甲酸精馏提纯方式。