特大型海工替打环自由锻成形技术

石如星 胡振志 孙统辉 汪雨昌 肜亮 刘旺

(1.洛阳中重铸锻有限责任公司,河南 洛阳 471039;2.中信重工机械股份有限公司,河南 洛阳 471039)

替打环是大型海洋液压打桩锤的关键承力部件之一,在实际应用过程中通过液压系统驱动,产生巨大的打击力,从而将重达一两千吨的钢管桩整体打进海床,服役环境极其恶劣,技术指标要求严格。近年来,随着海上风电桩应用的不断扩大,特大型替打环锻件市场需求逐渐增大,由于结构特殊性,吨位重、法兰直径大、相邻截面差大、小端长度相对较短,在实际自由锻生产中芯棒卡台、扩孔成形难度很大,也带来了极大的质量风险。

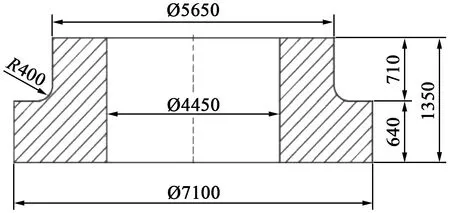

结合我公司多年法兰类锻件实际生产经验,成功开发出胎膜制造、传统分段扩孔制造等技术,而基于本次承制的替打环锻件(规格∅7100 mm×∅4450 mm×640 mm+∅5650 mm×∅4450 mm×710 mm),由于法兰台阶差过大、吨位过重,传统方案制造风险极大,提出小台阶差制坯+整体台阶扩孔+旋压成形法兰的工艺方案,最终完成了替打环锻件的生产试制[1-2]。

1 锻件基本信息

特大型替打环锻件毛坯单重174 t,其中法兰段尺寸∅7100 mm×∅4450 mm×640 mm、重量121 t,小端尺寸∅5650 mm×∅4450 mm×710 mm、重量53 t,工艺锭型270 t,材质42CrMo,具体锻件图见图1,化学成分按GB/T 33084—2016标准;超声检测按照JB/T 5000.15—2007标准Ⅲ级。

(a)三维结构简图

(b)锻件工艺简图图1 替打环零件结构图和锻件工艺图Figure 1 The structure diagram and forging process diagram of the impact ring parts

2 制造难点分析及措施

替打环属于异型截面、大法兰、厚壁、大台阶差环形结构锻件,且尺寸规格大、吨位重,成形尺寸控制和操作难度极大。

2.1 主要制造难点分析

(1)钢锭锭型270 t,钢锭冶炼及纯净度控制难度大。钢锭越大,冶金缺陷出现概率越大,大钢锭的冶金缺陷一直是业界控制难点,特别是在水口端夹杂物控制方面,实际生产中类似轮带、齿轮、齿圈等大型空心锻件经常在近内壁出现局部超标夹杂物。

(2)卡台制坯难度大。替打环小端部位重量较轻,分段卡台阶时长度较短,卡台后不满足传统的芯轴拔长条件,在后续拔长时必然产生外圆部位金属流动速度快、内孔部位金属流动慢的现象(业界称为凹心),且卡台阶时外圆直径较大,也不利于尺寸的精准控制。

(3)扩孔成形难度极大。台阶差725 mm、法兰长度640 mm、法兰部位厚度1325 mm,不满足扩孔条件(B/H≈2.1),如果采用常规的分段扩孔方案需要往复地修整,火次多、锻造效率低[3]。

(4)替打环尺寸规格大、吨位重,操作难度极大。钢锭270 t,超出操作机起重能力;现有压机净空距8500 mm,加上锻造用辅具,已经接近压机极限尺寸;尺寸规格大,现场起吊和锻造操作均需仔细策划。

2.2 关键控制措施

(1)钢锭冶炼阶段:1)选用优质废钢,控制精炼时间和真空处理时间,采用滑动水口中间包浇注等控制方案;2)锻造下料阶段水口切除量按照不低于6%控制;3)冲孔时水口端朝下,保证冲子摆在坯料中心位置,并尽量增大冲孔直径,更多地消除沉积锥对质量的影响。

(2)卡台阶制坯阶段:1)结合现有芯轴,尽量采用较大芯轴卡台阶拔长,减少后续台阶扩孔难度,更利于控制各部位尺寸。2)为减少拔长时端头“凹心”影响,增加小端部位拔长长度,而后增加端面平整工序,消除端部“凹心”现象[4]。

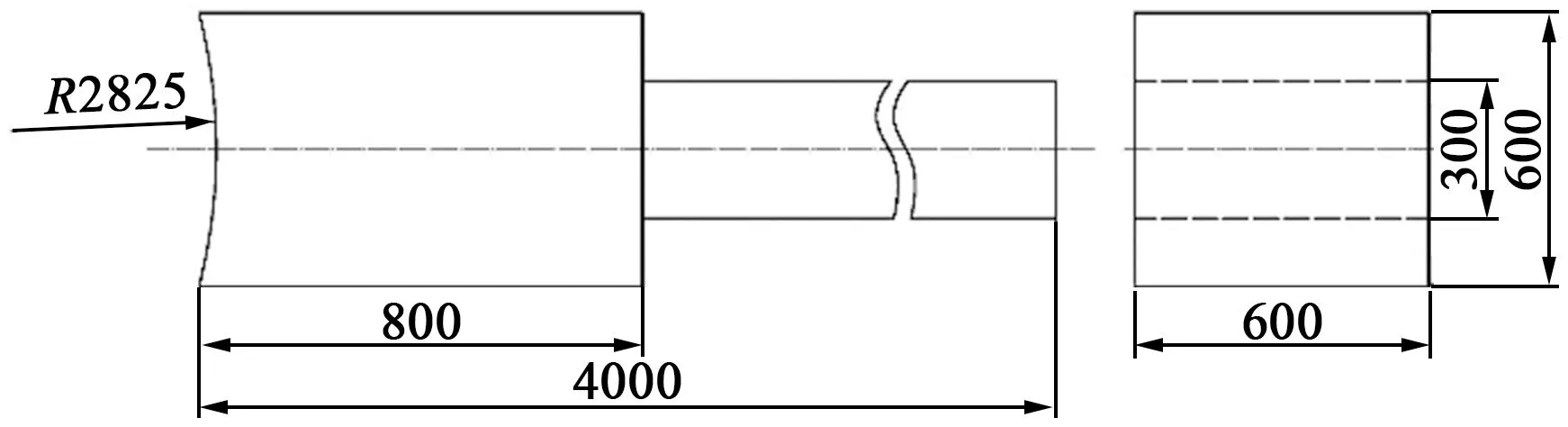

(3)台阶扩孔阶段:替打环台阶差较大,均不利于整体扩孔或分段扩孔,提出制坯时增加法兰长度、减小外径直径方案(增加小端卡台阶长度),并通过设计简易台阶锤头进行整体扩孔、制作专用旋压工装成形法兰部位,见图2[5]。

(b)旋压法兰台阶弧形锤头图2 设计工装简图Figure 2 Design tooling diagram

(4)过程控制阶段:1)预拔长阶段,送进料过程翻钢机进行配合操作。2)在锻造出成品和修整阶段,由于外形尺寸接近压机极限,采用薄平砧和高马架进行锻造。3)尺寸规格大,采用专有抬梁运输转运[6]。

3 工艺方案及参数控制

结合替打环锻件技术指标和成形难点制定工艺方案、关键控制点和重要控制参数。

3.1 钢水冶炼控制

冶炼采用电炉粗炼→精炼→真空脱气→真空浇注的工艺方案,主要控制点:

(1)准备工作:仔细检查和打磨锭模,优选废钢和生铁,精确计算配比;精炼包使用前充分烘烤,烘烤时间不得低于6 h,包壁温度不低于820℃;中间包在精炼包到位开浇前5 min进行中间包内氩气置换。

(2)电炉粗炼:粗炼氧化期严禁氧化渣进入精炼包内;调完合金后不准再加渣料,粗炼炉出钢温度1630~1670℃;采用留钢留渣操作,预留钢量6~11 t。

(3)精炼:精炼过程时刻观察氩气情况,适时调整氩气压力和流量,精炼时间不低于85 min;返回LF加热时,取样分析,并控制加热时间在20 min以内。

(4)真空处理:钢水在高真空状态下有效时间不低于30 min,真空处理后进行软吹,使夹杂物充分上浮;真空浇注严格控制钢锭浇注速度和脱模时间,并做好保护,防止二次氧化。

(5)真空浇注:浇铸过程吹氩气以确保钢流扩散良好,达到脱气目的;采用滑动水口中间包,中间包开浇温度1570~1580℃,脱模热送时间按照58 h控制[7]。

3.2 工艺及生产操作控制

锻造总体成形工艺方案:钢锭预拔长—下料—镦粗、冲孔—传统扩孔—芯棒卡台阶拔长—平整端面—台阶锤头第一次整体预扩—台阶锤头第二次整体预扩—台阶锤头精扩—弧形锤头旋压法兰至工艺尺寸—精整、出成品—预备热处理,关键工序参数控制如下:

(1)钢锭预拔长和下料

钢锭整体拔长至∅2550 mm×5000 mm,锻造比1.45,下料重量200.6 t,水口切除量13.25 t,做好水、冒口端记录,具体尺寸控制见图3。

图3 下料示意图Figure 3 Schematic diagram of blanking

(2)镦粗冲孔

镦粗冲孔控制尺寸见图4,关键控制点为:1)采用整体镦粗和旋压镦粗相结合方案,满足镦粗变形要求,镦粗比3.4。2)冲孔时水口端朝下,进一步削弱沉积锥对锻件质量影响,冲孔直径∅1300 mm,冲脱重量约5.8 t。3)摆放冲子时多角度观察,确保放在坯料中心位置,消除因偏心冲孔导致的近内壁局部夹杂物超标问题。4)为消除冲孔后端面拉缩影响,冲孔完成后增加平整端面工序[8]。

(3)扩孔工序

扩孔控制尺寸见图5,关键控制点为:1)传统扩孔工序扩孔比1.1,扩孔至内孔∅1950 mm;2)扩孔后保证外观规整,便于后续卡台阶和台阶扩孔时金属均匀流动;3)扩孔后水口端平整成锥面形状,便于后续卡台和芯轴拔长。

图5 马杠扩孔示意图Figure 5 Schematic diagram of horse bar reaming

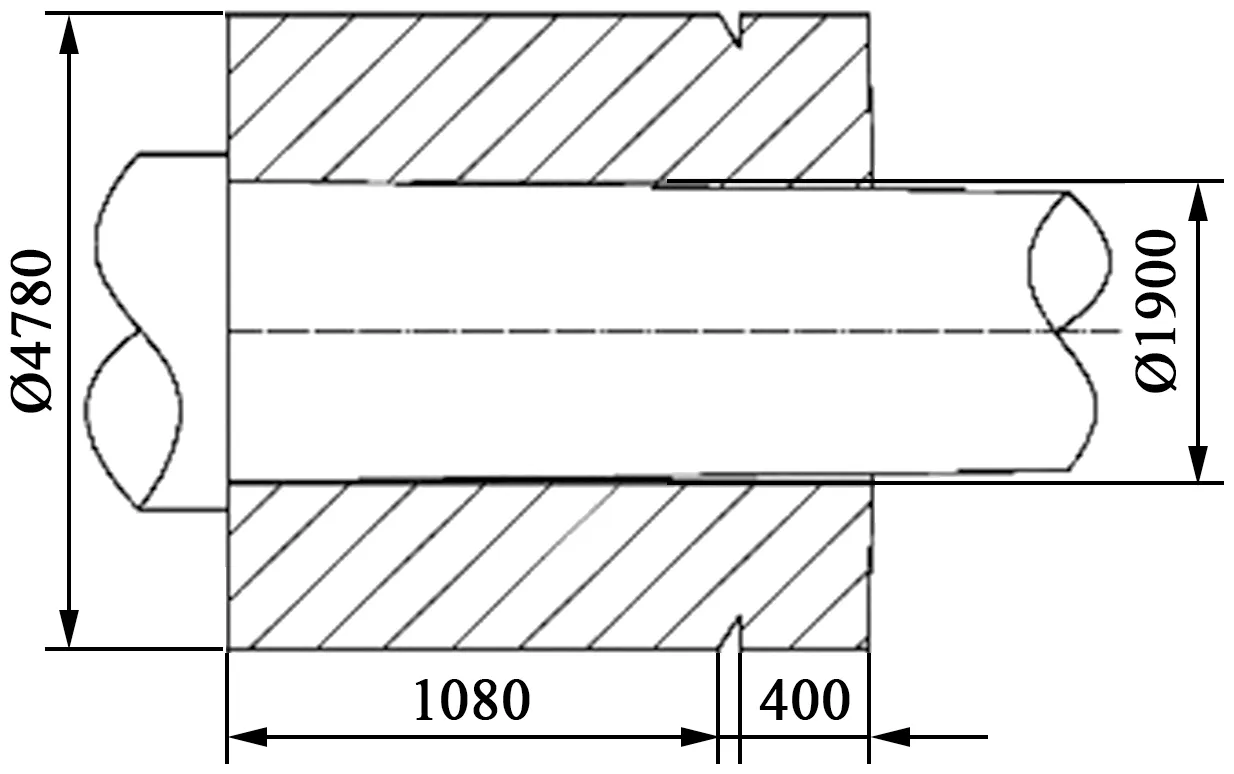

(4)芯棒卡台阶和拔长阶段

芯棒卡台和拔长阶段尺寸控制见图6,重要控制点为:1)整体拔长至外圆∅4780 mm,保证外圆规整,便于均匀分料;2)卡台阶之前整圈画线(卡台阶长度400 mm),保证卡台部位尺寸;3)采用∅1900 mm芯轴拔长、卡台阶时采用下三角工装;4)卡台阶后小端部位整体拔长至700 mm,而后小端高度整体平整到550 mm(消除凹心和减少该部位重量,因后续旋压成形法兰时部分金属坯料流向小端)[9]。

(a)卡台阶过程

(b)芯棒拔长过程图6 芯棒卡台阶及拔长示意图Figure 6 Schematic diagram of clamping steps and drawing of mandrel

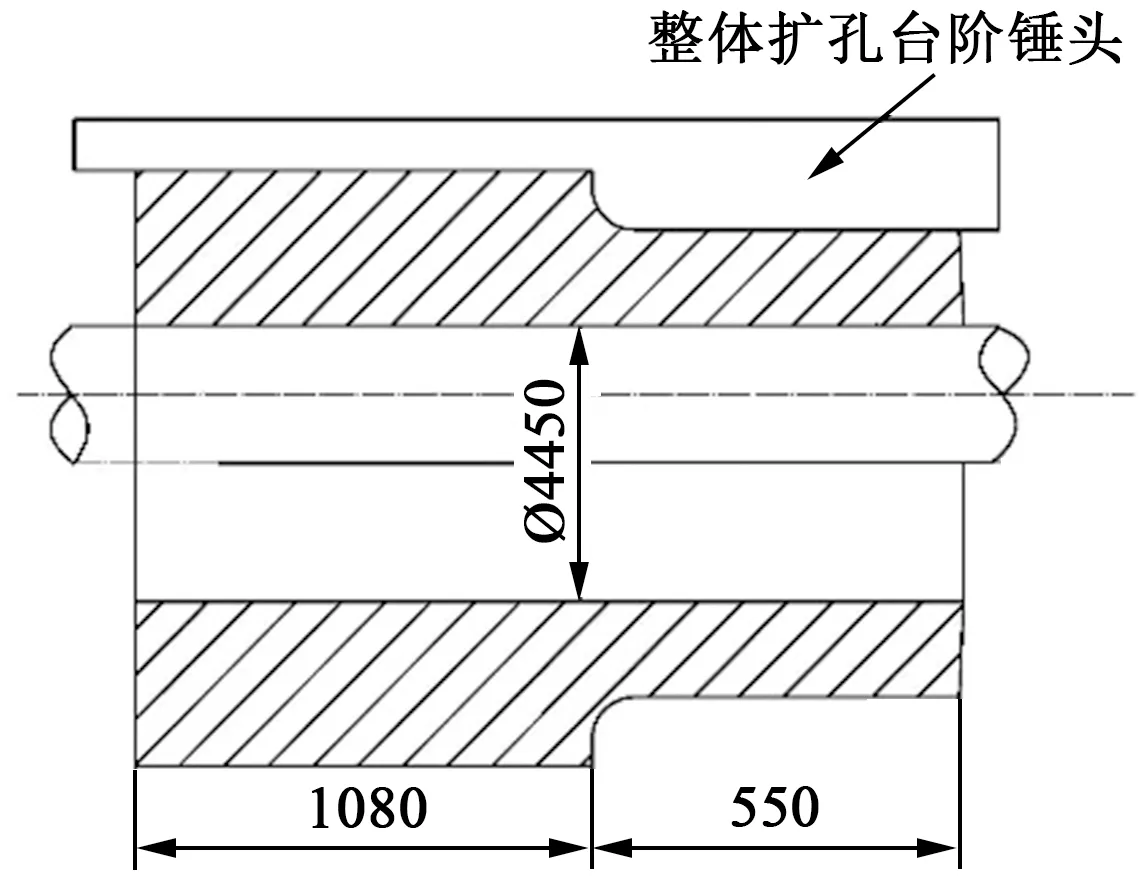

(5)台阶扩孔阶段

台阶整体扩孔时尺寸控制及示意图见图7,具体控制要点为:1)每道次扩孔时保证锤头台阶部位能够紧贴坯料。2)刚出炉后采用较大压下量,利用高温阶段坯料塑性较好状态提高扩孔效率。3)扩孔阶段按照3火次进行控制,第一次预扩内孔至∅3100 mm,并平整端面;二次预扩内孔至∅400 mm,三次精扩内孔至工艺尺寸[10]。

图7 整体扩孔示意图Figure 7 Schematic diagram of integral reaming

(6)旋压法兰阶段

旋压法兰阶段尺寸控制及示意图见图8,关键控制点位:1)采用上弧形锤头和下回转台进行旋压,旋压时锤头部位弧形段紧贴坯料根部;2)每道次压下量150 mm,搭接量不小于10%;3)每道次旋压后,下一道次错砧50%[11]。

(7)精整阶段

精整示意图见图9,由于法兰旋压完成后,内径、台阶根部和法兰由于旋压变形导致各部位都有金属流动,外形局部不规整,采用分段扩孔方案修整内径、法兰外径和台阶根部。此阶段由于规格较大,采用薄平砧进行扩孔。

图9 分段精整示意图Figure 9 Schematic diagram of segmented finishing

(8)预备热处理阶段

锻造完成后空冷到400~450℃及时入炉执行热处理,正火温度890~910℃、回火温度650~670℃;采用红外线测温仪测定温度,台车上鼓风冷却。

4 生产试制及总结

结合上述工艺方案,严格各阶段工艺参数,进行试制生产,重点控制图例见图10。

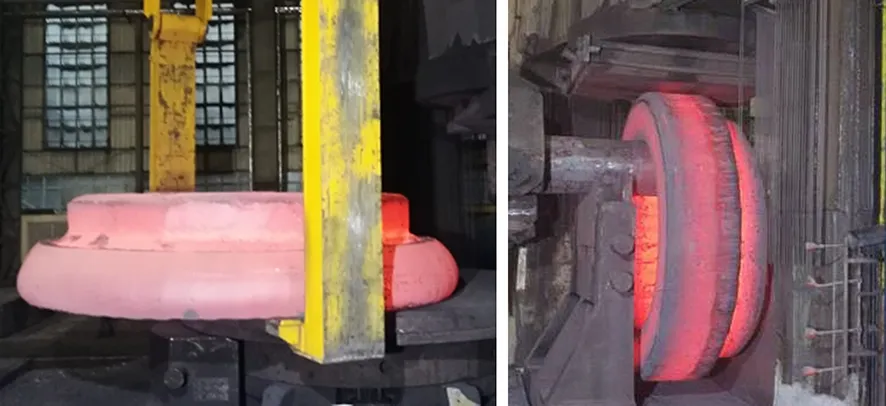

(a)芯轴卡台拔长 (b)法兰部位旋压

(c)旋压后坯料状态 (d)法兰部位分段扩孔精整

(e)替打环毛坯锻件图10 替打环锻件试制Figure 10 Trial production of impact ring forgings

经后续毛坯尺寸检验和超声检测,全部满足技术要求,可以得出以下结论:

(1)小台阶差制坯+整体台阶扩孔+旋压成形法兰的工艺方案可行,但在小端台阶制坯、整体扩孔和旋压法兰方面仍有优化空间。

(2)整体扩孔方案特别适用于小台阶差制坯后扩孔,且法兰旋压后匹配分段扩孔精整能够提高外观质量,保证尺寸更可靠。