大型薄板类零件精车加工技术研究与应用

姚青松 刘于路

(二重(德阳)重型装备有限公司,四川 德阳 618000)

我公司承制的某大型零件见图1,外径∅5210 mm,内径∅3490 mm,厚度为86 mm,重量7935 kg,属于薄板加工的范畴。零件材料为55钢锻件,上下两端面平面度≤0.1 mm,平行度≤0.1 mm,内外圆同轴度≤∅0.3 mm,镜板面粗糙度要求Ra0.8 μm,另一侧端面粗糙度要求Ra1.6 μm。零件的刚性较我公司制造的其他产品要差,在吊运、装夹、加工过程中容易变形。本文针对大型薄板类零件立车车削精度控制问题,重点从吊运、加工、检测等方面进行研究,成功实现了该大型薄板类零件的高精度车削。文中介绍的精加工技术对于同类型薄板类零件车削加工具有一定的参考价值。

图1 零件图Figure 1 Diagram of part

1 国内外现状分析

1.1 大型薄板类零件吊运的国内外现状分析

常规的加工车间中少有涉及到大型薄板类零件的加工,国内目前暂无关于大型薄板类零件吊运的相关文献资料,但有部分研究人员开展了类似的研究。顾振业[1]研究借用人字式德里克扒杆的安装方法吊运方木和吊运屋面板是早一时期关于起吊薄物件的范例,但是屋面板及方木为木质结构,本文需吊运的钢类件,重量上与木质件有区别。任芳勇等[2]介绍了两端起吊钩分别控制法、利用大小轮线速度差控制法等,成功实现了管类件的升降倾斜、翻滚吊运,但对于本文所研究的大型薄板类零件吊运方法,有一些不同。

1.2 大型薄板类零件加工的国内外现状分析

陈斌全[3]采用侧挤压楔块夹紧方式,辅助一些工艺措施,多次人工时效、多次翻面互为基准,改善刀具切削角度,成功地在龙门刨床上加工了长1090 mm、宽949 mm的不规则主墙板。张斌等[4]介绍了不同装夹状态下铣削加工后的薄板零件扰度分析,在薄板零件大平面增加支点的方式减少铣削的振动,加大冷却液流量、更换冷却液、变更刀具加工角度等方式减少热变形。西班牙M.TORRES公司[5]生产的柔性工装系统,可根据不同外形薄板零件的曲面要求调整支撑,可缩短加工周期。刘绪弟等[6]对影响大型薄板零件加工变形的关键因素分析和优化对比试验,结合大量工艺试验数据,找到合理的工艺流程及加工方法,提高了大型薄板零件的加工精度。

国内外的研究人员少有提及大型薄板类零件在立式车床上加工的方法,根据公司现有加工设备,满足此零件加工的机床设备只有大型龙门铣和立车车床,该零件为回转类零件,且表面粗糙度、平面度要求均较高,选择立车车床更适合此薄板类零件的加工。

1.3 大型薄板类零件检测的国内外现状分析

国内暂无关于大型薄板类零件直接检测的方法。姜超[7]设计了一种非接触式薄板孔径与中心距测量系统,通过图像采集、图像分析技术和软件补偿消除误差的方式,提高了薄板类零件平面度误差的测量准确性。先进的检测技术系统成本高昂,操作门槛较高,需要对测量人员进行专业培训,故采用内径千分尺、游标卡尺、π尺相结合的方式,利用我公司现有测量设备两相对照,以确保外圆尺寸的准确性。

综上所述,通过对大型薄板类零件吊运、加工和检测的国内外研究现状分析,给本文的研究提供了一些思路和可借鉴的经验。

2 加工难点分析

2.1 机床方面

通过对该大型薄板类零件结构及我公司现有加工设备分析,认为该零件为回转式薄板类零件,适合在立式车床加工,但普通大型立式车床受机床加工精度影响,难以达到平面度0.1 mm要求,需选择精度较高的数控立式车床。

2.2 装夹、支撑方面

工件较薄,装夹时若夹持力过大,易造成工件变形,若夹持力过小,工件又无法紧固,另外,若各卡爪夹持力不一致,也易导致工件的变形。故在装夹时,迫切需要选择一个合适的夹紧力,使得工件既不会发生变形,又不会在机床高速旋转过程中出现夹持不稳的现象。

对于工件的支撑,若工件支撑点过少,两支撑点的中间部位易下塌,导致平面度无法达到要求,若支撑点过多,会影响各个支撑点平面度的一致性。工件仅86 mm厚,常用的等高垫250 mm高,卡爪最高点高度已达到约400 mm,立式车床卡爪夹持时会将整个厚度夹持住,导致加工时无法加工外圆。若等高垫选择较高,夹持太少,会出现夹持不稳的情况。

2.3 加工方面

在零件没有任何外力作用而内部存在应力时,内应力是相互平衡的。在大型立式车床直接进行切削加工的过程中,切削力和切削热产生作用,工件表面硬化,并在表层的金属中呈现内应力,应力层切除后,应力重新分布会使此类薄壁零件产生扭曲变形,这就需要采用合理的方式控制切削过程中因应力产生的变形。在加工过程中,工件厚度太薄,由于切削力的作用,加工中也易出现变形,要尽可能降低加工中的变形,需要选择合适的切削参数。

加工工艺流程为:立车(留量粗车)→UT检测→立车(留量半精车)→自然时效→立车(精车符图)

2.4 吊运翻转方面

该大型薄板类零件在粗加工阶段用传统吊运方式(吊带对称180°两点吊运)进行试吊,发现变形量达到了0.5 mm,即使工件在机床上精加工达到了要求,一旦起吊或者翻面,工件就会发生变形,导致平面度和平行度无法达到0.1 mm的要求。在控制加工中变形的前提下,尽量减少吊运及翻转次数,吊运翻转增多,变形将不可控。

2.5 测量方面

由于零件尺寸公差小,尺寸测量须准确,但外圆的测量较困难,采用π尺测量,受拉力及温度影响,测量误差较大。两端面形位公差(平面度及平行度)的直接测量也较困难。

3 加工方案策划及难点突破

3.1 加工设备选择

根据工件特性和加工成本控制综合考虑后,认为选择立式车床较为合理。根据工件尺寸选择6.3 m立车或8 m立车较为合理。由于工件精度要求较高,需选择精度较高的立车车床,本文选择的CHX5280数控立车,机床加工圆度为0.015 mm。

3.2 支撑装夹方案

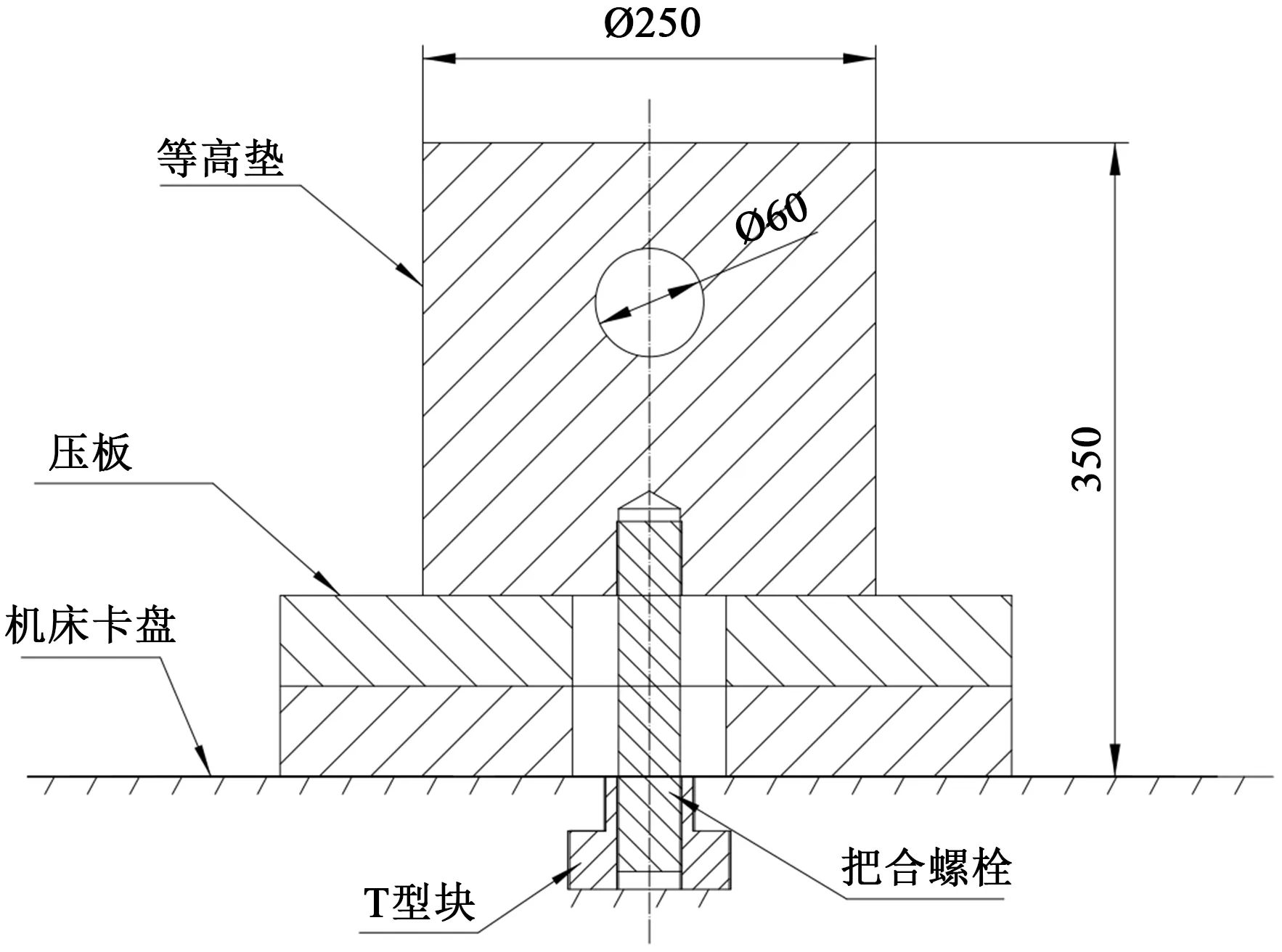

我公司常采用刚性支撑技术,立式车床常见支撑为等高垫,尺寸为∅150 mm×200 mm和∅250 mm×250 mm,CHX5280数控立车卡爪夹持高度在距机床245~380 mm。工件厚度86 mm,直接装夹,工件外圆完全落于卡爪夹持范围内,导致外圆及靠近外圆处端面处均无法加工。经作者计算分析,支撑高度在337~380 mm时,卡爪夹持工件范围小于工件高度的一半,能保证在两次装夹过程中完成外圆的加工。现有辅助支撑高度不足,无法满足该大型薄板零件的加工需要,故需设计制作新的工装或对现有辅助支撑进行改造。经过综合分析,决定将现有辅助支撑加高,下垫两块50 mm压板,使得支撑高度达到350 mm,如图2所示,此时卡爪夹持工件外圆高度30 mm,即可满足加工要求,也能保证装夹的稳固性。

图2 支撑装夹图Figure 2 Diagram of assembly and clamping of the support

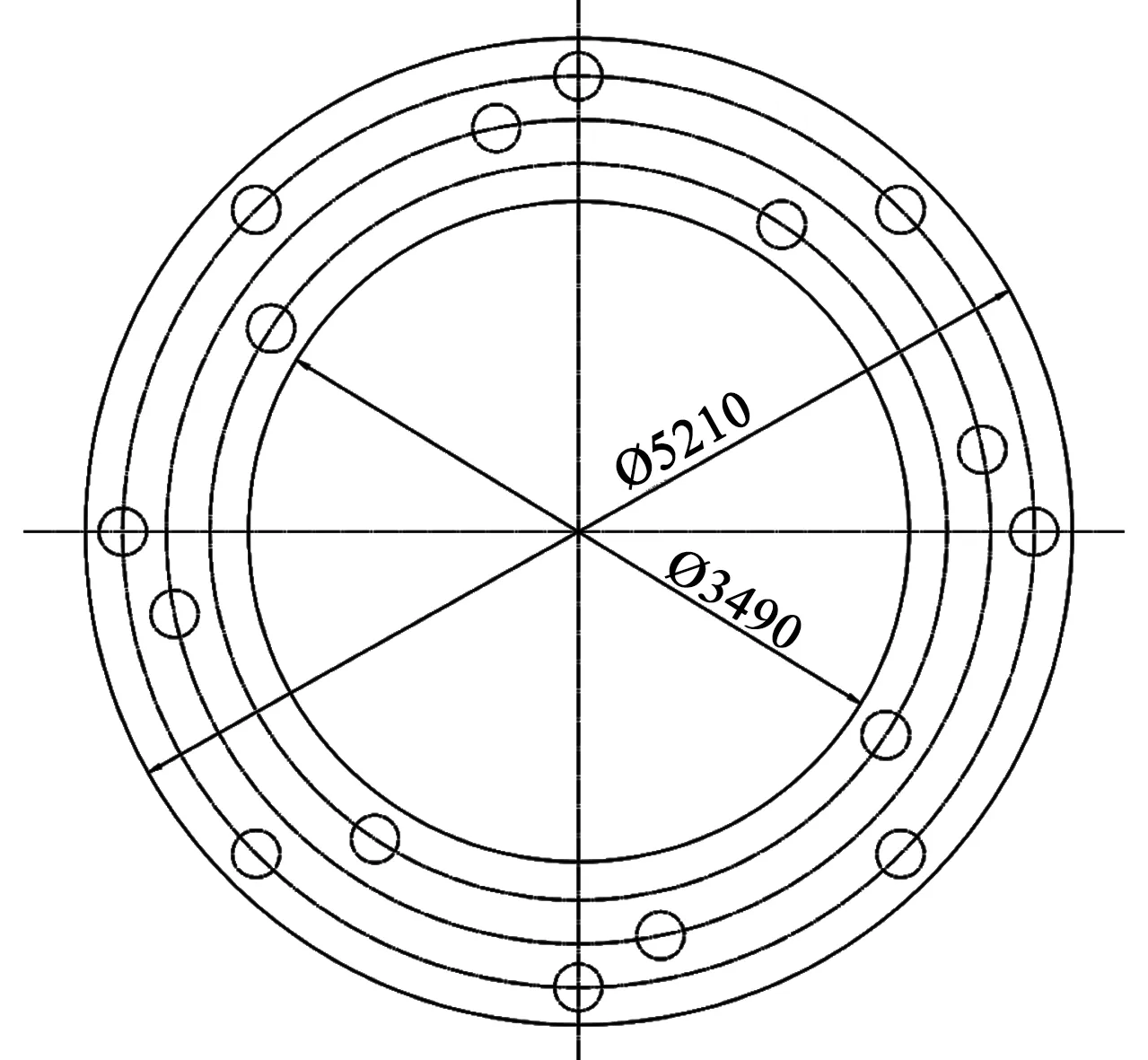

为保证工件支撑足够,加工过程中不发生变形,底部支撑准备16个,分内、中、外三圈分布放置,外圈均布8个支撑,中圈、内圈均布4个支撑,且中圈、内圈的支撑呈一定的角度分布,支撑布局图如图3所示。

图3 支撑布局图Figure 3 Layout diagram of support

所有辅助支撑采用螺杆与T型块螺纹连接的方式紧固在卡盘,为确保所有支撑高度一致,所有支撑把合牢固后,将所有的支撑上端面车平,手工抛磨至表面粗糙度≤Ra3.2 μm,并打磨去除四周毛刺,车削后使用塞尺配合大理石平尺检查各支撑平面度,确保所有支撑面整体平面度≤0.05 mm。

3.3 加工过程

3.3.1 粗加工阶段

此时工件余量较大,按图单边留量≥10 mm,采用95°机夹车刀(刀具型号:PCLNR4040S25,刀片刀尖圆弧半径2.4 mm:CNMM250924)加工上、下两端面及外圆表面粗糙度满足超声检测的要求,完成后对所有表面进行超声检测,合格后进入半精加工阶段。

3.3.2 半精加工阶段

本阶段开始需尽可能控制工件的变形,经过分析,认为影响工件变形的因素主要有三个,一是工件加工过程,因加工应力造成的变形;二是工件装夹过程造成的变形;三是工件吊运、翻转过程造成的变形。作者通过专家打分法,得出吊运和翻转是影响工件变形最大的因素,因此整个加工过程就需要尽可能减少吊运、翻转的次数。决定在半精加工过程及精加工过程各翻一次面,而精度最高表面应放在最后进行加工,加工完后不再翻转,可保证最终加工表面精度最好,因此半精加工选择精度较高的镜板面先进行加工。采用与粗加工阶段相同的刀具,单边留量2 mm半精车镜板面、内孔及外圆,切削参数为:转速10 r/min,走刀0.6 mm/r,吃刀量1.5~2 mm;半精车最后一刀吃刀量更改为0.3 mm,内外棱边倒角1×45°加工后翻面。再单边留量2 mm加工其余部位;完成后,松开机床卡爪,让工件处于自由状态自然时效8 h以上。

3.3.3 精加工阶段

重新装夹找正,按已加工外圆找正,误差≤0.1 mm,机床各卡爪打表夹紧,防止夹紧力过大造成工件变形;找正后,先加工精度要求较低的非镜板面,采用95°机夹车刀(刀具型号:PCLNR4040S25,刀片刀尖圆弧半径1.6 mm:CNMM250916)加工非镜板面、外圆、内孔,精车切削参数:转速15 r/min,走刀0.25 mm/r,吃刀量0.2 mm;端面加工后,采用机床打表,塞尺配合4 m长的大理石平尺(1级,平面度≤0.02 mm)检测已加工面平面度,再配合机床数控编程补稍加工,确保加工后平面度≤0.05 mm。

非镜板面加工完成后,再加工内孔符图,采用内径千分尺测量尺寸按“米”字型测量,记录数据后再加工外圆尺寸,外圆加工后采用游标卡尺测量内外圆壁厚差,从而通过间接测量方式测量出外圆尺寸,同时外圆采用π尺进行直接测量,相互校对,以确保外圆尺寸的准确性。

工件镜板面的表面粗糙度要求达Ra0.8 μm,非镜板面表面粗糙度要求达Ra1.6 μm,立车在精车加工后,能达到Ra3.2 μm的要求,需要通过抛磨的方式达到图纸要求的表面粗糙度,对比机床用砂带抛光机,千叶轮式抛光机与工件接触属于柔性接触,不会影响已加工后的尺寸及形位公差,更适合平面的抛光;对比风动千叶轮抛光机,电动千叶轮抛光机的抛光效率更高,因此采用电动千叶轮抛光机,抛光机装夹在机床刀架上,机床旋转后通过走刀的方式对工件表面进行抛光,如图4所示,多次抛光即可满足粗糙度Ra0.8 μm的要求。

图4 平面抛光示意图Figure 4 Polishing of plane of workpiece

从加工该大型薄板类零件的过程中可以发现,采用以下两种措施控制加工过程中的工件变形:

(1)分刀、多次车削,在半精加工到精加工阶段增加了自然时效的措施;调整切削参数,精加工阶段采用高转速、低进给和吃刀的方式进行加工,防止加工过程中切削应力过大引起工件变形过大;

(2)在加工前装夹找正时,机床各卡爪打表夹紧,保证各卡爪夹紧力均匀的同时防止因夹紧力过大造成工件变形。

4 吊运、翻转过程控制

吊运、翻转作为影响工件变形的最主要因素,控制吊运、翻转过程中的变形尤为重要。调查同行业类似产品的吊运,均设计有专用吊运、翻转工装,但制作成本较高,本文采用通用工装进行吊运,利用60 t吊梁,能实现4点吊运,另外在吊梁中部增加手拉葫芦,可实现6点吊运,如图5所示。

工件的翻转,利用翻身机辅助,先在翻身机上用扎带固定多块枕木,再将工件平吊至翻身机上,以固定的枕木支撑,工件外圆靠在翻身机侧面V型铁上,松开所有吊带,撤掉吊梁,用单吊带拉住工件侧面,翻转机将工件转至竖直,翻转过程中,行车拉着吊带一起移动,将工件吊至处于竖直状态,此时工件受力仅在垂直方向,不会影响工件平面度,然后将工件缓慢吊离翻身机悬空旋转180°,再将镜板竖直吊回翻身机,翻身机缓慢将镜板放平,即完成了镜板的翻面,如图6所示。

图6 翻身机翻转示意图Figure 6 Diagram of overturning of workpiece on roll over machine

工件放平后,再使用吊梁按吊离机床时相同的方式,将镜板吊至机床上即完成工件的吊运、翻转过程,重新吊至机床上找正后,检测工件已加工端面的变形量为0.03 mm,此吊运、翻转方式可满足该薄板锻件的尺寸精度要求。

5 结论

(1)采用三环星布式刚性支撑技术的装夹、找正方法,保证了支撑面的刚性,通过打表控制夹紧力的方式控制工件变形,将支撑面整体平面度控制在0.05 mm内。

(2)通过内径千分尺配合游标卡尺的间接测量方式解决了大直径外圆测量困难的问题。通过分刀、多次车削,增加自然时效等方式解决了加工过程中的工件变形的难题。

(3)配合手拉葫芦增加平吊吊点,利用翻身机配合行车进行翻转,将吊运翻转变形控制在了0.05 mm内。

6 展望

在某大型薄壁零件精车加工过程中,使用通用工装、合理安排加工工艺,解决了大型薄板零件在起吊、翻转、加工过程中变形过大的难题,成功实现了平面度达0.07 mm,平行度达0.1 mm的精加工要求。但由于研究时间有限及作者能力有限,关于大型薄板类零件车削加工技术的研究仍有需要改善和加强的地方:

(1)采用柔性支撑技术对加工效率和加工精度的影响;

(2)刚性支撑技术和柔性支撑技术对大型薄板类零件车削加工的影响。