10Cr9Mo1VNbN钢冷却过程中的组织转变

黄亮 艾迪 李海霞 赵龙飞

(哈尔滨汽轮机厂有限责任公司,黑龙江 哈尔滨 150046)

10Cr9Mo1VNbN钢属9Cr-1MoV系列的热强钢,由美国燃烧工程公司在20世纪研制而成[1]。通过添加合金元素V和Nb、控制N和Al含量,并减少合金中碳元素,使合金不仅在抗氧化性和抗高温蠕变方面具有优异的性能,而且在抗冲击载荷和抗腐蚀方面也具有很好的表现,因此被大量应用在电站的主蒸汽管道系统以及石化系统的输油、输气管道中[2]。因其优异的性能,10Cr9Mo1VNbN钢引起了研究者们的广泛关注,刘宗昌等研究了P91钢的过冷奥氏体的马氏体转变的动态过程,结果表明,P91钢马氏体在晶界、晶内形核,P91钢淬火得到板条状马氏体,其亚结构为高密度位错+孪晶[3];朱丽慧等对10Cr9Mo1VNbN钢的强化机理进行研究,结果发现,10Cr9Mo1VNbN钢的强化机理为析出强化、固溶强化、位错强化和碳化物稳定下的亚结构强化[4]。此外,由于10Cr9Mo1VNbN钢的工作介质往往为高温蒸汽,所以关于10Cr9Mo1VNbN在长时高温下组织转变和性能变化取得了较多的研究成果。张开等通过研究发现10Cr9Mo1VNbN钢经过650℃×2935 h时效试验过程中,在时效前期由于M23C6的析出,导致硬度略有上升。在后续的时效中,M23C6发生熟化,数量密度降低;同时,亚晶缓慢长大,位错密度略微降低,使P91钢的硬度缓慢下降[5]。

综上,现有针对10Cr9Mo1VNbN的研究主要集中在该材料的强化机理以及长时高温状态下的性能演化规律。工程应用中10Cr9Mo1VNbN的热处理状态为正火+回火[6],组织状态为回火马氏体组织,但在对10Cr9Mo1VNbN进行检查过程中,发现工件往往因为冷却过程控制不到位而导致组织状态出现偏差,而原始组织状态对10Cr9Mo1VNbN工件使用过程中的稳定性存在极大影响。例如,范德良等研究发现,10Cr9Mo1VNbN因为正火冷却速度过慢,在冷却过程中形成铁素体,最终导致工件高温状态运行时快速出现组织老化和硬度降低[7]。因此本文以10Cr9Mo1VNbN钢为研究对象,测量不同冷却速度下的相转变曲线、相变点以及不同冷却速度下所对应的金相组织及显微维氏硬度,并建立相变点-冷却速度之间的数学方程,为10Cr9Mo1VNbN钢的热处理工艺的制定提供理论参考。

1 试验材料及方法

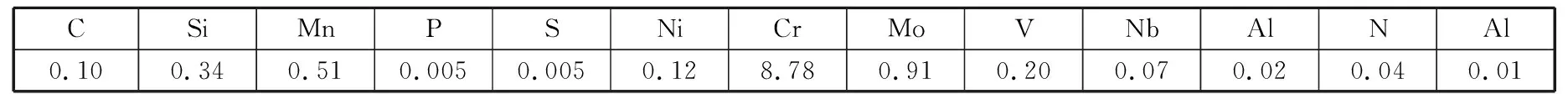

试验材料为10Cr9Mo1VNbN钢,属马氏体耐热钢,其化学组成见表1。试样为∅4 mm×10 mm、粗糙度Ra0.8 μm、端面平行的圆柱形试样。

表1 10Cr9Mo1VNbN钢化学成分(质量分数,%)Table 1 Chemical composition of 10Cr9Mo1VNbN(mass fraction, %)

采用DIL805A型快速相变仪,将试样以1℃/s,升温至1080℃,保温30 min,分别以0.05、0.1、0.2、1、2、5、10℃/s的冷却速度冷却至室温,绘制不同冷却速度的温度-膨胀量曲线。材料内部未发生相变时,试样因温度变化引起的热胀冷缩导致试样尺寸发生均匀变化。发生相变时,由于不同相之间的比体积存在差别,试样尺寸在相变点发生突变[8]。由于奥氏体的比体积小于铁素体、碳化物以及马氏体,所以升温过程的奥氏体化过程将导致尺寸下降,而降温过程中的各种相变将导致尺寸变大。所以可以利用尺寸突变现象确定其各相的开始转变温度和结束转变温度。试验完成后对相变试样进行抛磨处理并制备成金相试样,随后用FeCl3+HCl+CuCl2进行腐蚀。采用Axioyert 40 mat倒置金相显微镜对不同冷却速度的显微组织进行观察,并结合组织变化规律分析10Cr9Mo1VNbN钢冷却过程中的连续转变行为。采用DHV-1000Z显微硬度计测试不同冷却速度下10Cr9Mo1VNbN钢的维氏硬度值,加载载荷为300 g,保载时间为10 s。

2 试验结果与分析

2.1 10Cr9Mo1VNbN钢的相变曲线

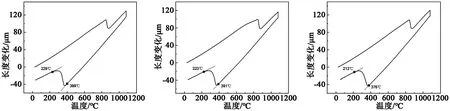

10Cr9Mo1VNbN钢经1080℃保温时间30 min奥氏体化后,再将试样以不同冷却速度连续冷却至室温,根据不同冷却速度下的尺寸变化测得的温度-热膨胀曲线如图1所示。从图1中可以看出,当冷却速度小于0.1℃/s时,10Cr9Mo1VNbN钢相继在先共析铁素体、马氏体转变的温度区间内发生相转变;表明此时10Cr9Mo1VNbN在温度较高时接近于平衡转变,首先发生先共析铁素体的析出,温度继续降低,铁素体析出结束,随即剩余的奥氏体发生马氏体转变。当冷却速度增加到0.2℃/s时,随着试样冷却过程中过冷度增加,先共析铁素体的相变温度区间内不再发生相转变,只在马氏体转变的温度区间内发生相转变。

(e)2℃∕s (f)5℃∕s (g)10℃∕s图1 不同冷却速度下10Cr9Mo1VNbN钢的相变曲线Figure 1 Phase transition curve of 10Cr9Mo1VNbN steel at different cooling rates

利用该曲线测得的相变开始温度及结束温度,如表2所示。由表2数据可以发现,冷却速度较慢时,马氏体转变开始温度较低,处于400℃以下,冷却速度达到0.2℃/s时,马氏体转变开始温度突然大幅升高到415℃,随着冷却速度继续增加,马氏体转变开始温度逐渐降低,冷却速度达到10℃/s,马氏体转变开始温度降低到376℃。

2.2 冷却速度对10Cr9Mo1VNbN钢组织的影响

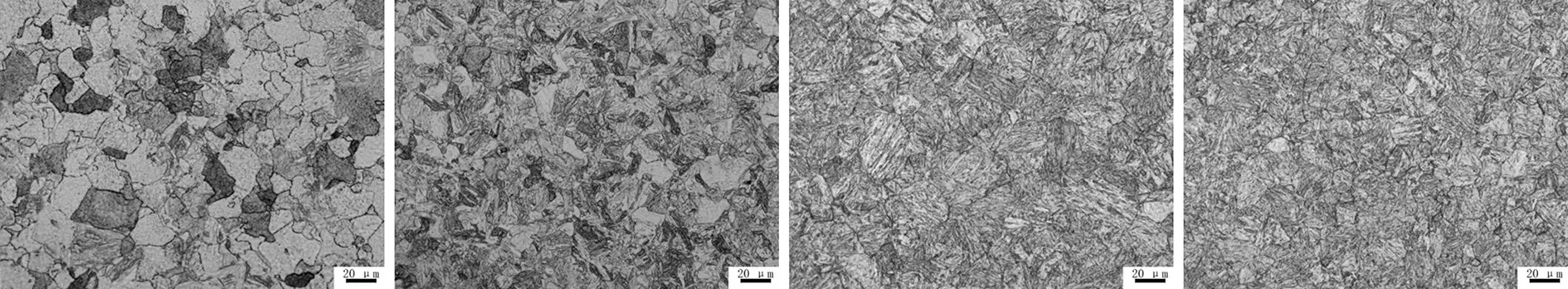

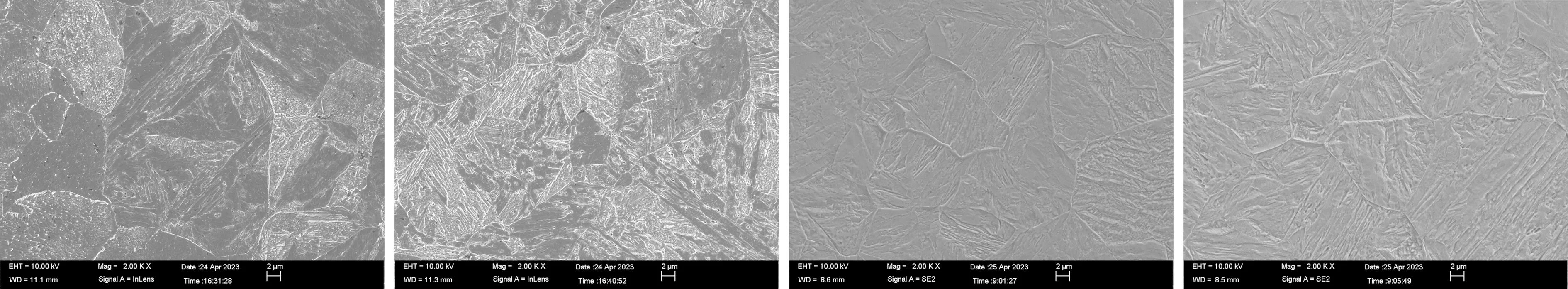

不同冷却速度下10Cr9Mo1VNbN钢的金相组织如图2所示,从图中可以看出,各个冷却速度下的金相组织与温度-膨胀量曲线分析的相组成存在良好的对应关系。当冷却速度为0.05℃/s时,10Cr9Mo1VNbN钢的金相组织组成为马氏体+铁素体,但组织形貌以铁素体组织为主,仅在铁素体组织间伴生少量的板条马氏体组织。冷却速度增加至0.10℃/s时,组织类别未发生明显变化,仍为铁素体和马氏体的混合组织,但铁素体的含量显著减少,试样中以马氏体为主要组织。随着冷却速度的继续增加,金相组织形态出现明显变化。当冷却速度继续增加达到0.2℃/s时,10Cr9Mo1VNbN钢的金相组织中已不可见铁素体形貌,试样中仅可见低碳马氏体组织形貌。

(a)0.05℃∕s (b)0.1℃∕s (c)0.2℃∕s (d)1℃∕s

(e)2℃∕s (f)5℃∕s (g)10℃∕s图2 不同冷却速度下10Cr9Mo1VNbN钢的金相组织Figure 2 Metallographic structure of 10Cr9Mo1VNbN steel at different cooling rates

2.3 冷却速度对10Cr9Mo1VNbN钢残余奥氏体的影响

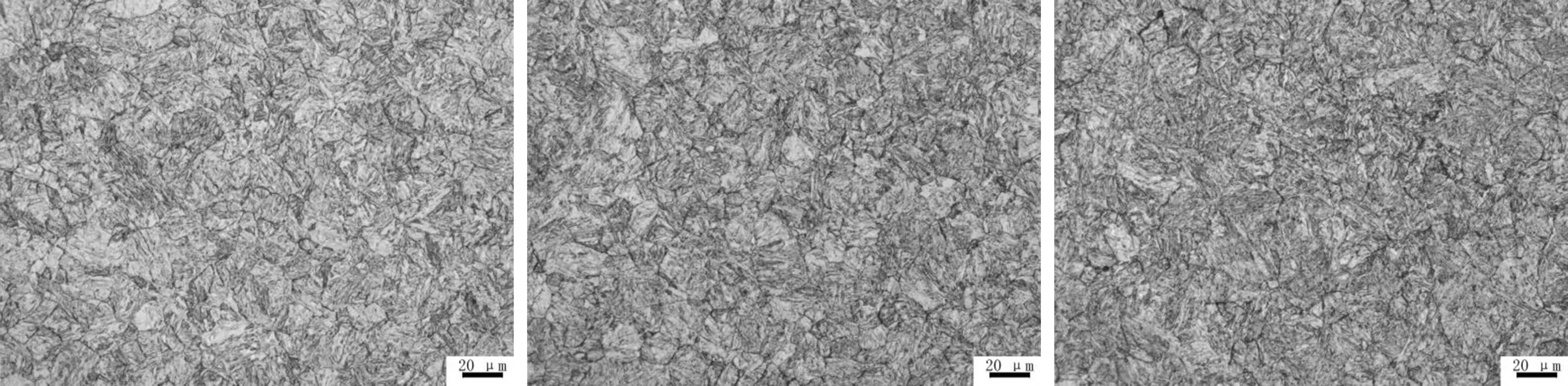

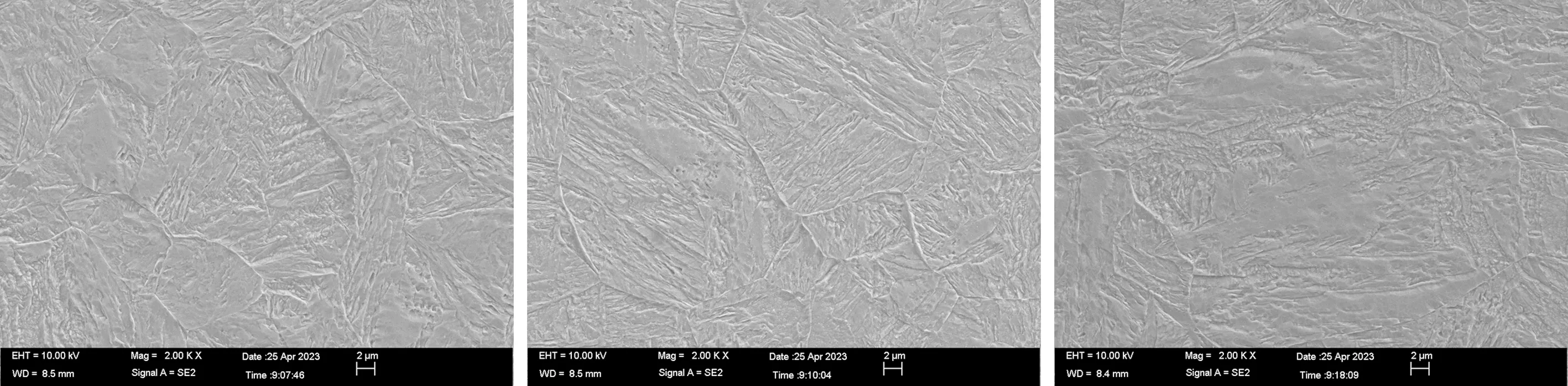

利用Supra 55 扫描电子显微镜对不同冷却速度下10Cr9Mo1VNbN钢的金相组织在高倍下进行微观分析,微观形貌如图3所示,从图中可以看出,当冷却速度为0.05℃/s时,奥氏体晶粒内出现板条马氏体,但马氏体组织所占比例较少,板条间存在大量的残余奥氏体,此外可见铁素体边界存在颗粒状碳化物析出相。当冷却速度达到0.1℃/s时,分布于铁素体边界的碳化物析出相消失,仅可见清晰的相界线,马氏体组织占比大幅升高,板条间残余奥氏体减少。

(a)0.05℃∕s (b)0.1℃∕s (c)0.2℃∕s (d)1℃∕s

(e)2℃∕s (f)5℃∕s (g)10℃∕s图3 不同冷却速度下10Cr9Mo1VNbN钢的微观组织Figure 3 Microstructure of 10Cr9Mo1VNbN steel at different cooling rates

2.4 冷却速度对10Cr9Mo1VNbN钢硬度的影响

图4所示为不同冷却速度下10Cr9Mo1VNbN钢的显微维氏硬度值,由图中可以看出:随着冷却速度的增加,10Cr9Mo1VNbN钢的硬度逐渐变大。当冷却速度为0.1℃/s以下时,试样显微硬度未到400HV,处于马氏体组织的硬度下限范围。一方面是因为10Cr9Mo1VNbN在缓慢冷速下存在先共析铁素体+残余奥氏体,这两种组成相硬度极软,即使是压痕较小的显微硬度,试样整体硬度仍然受到很大影响。另一方面,冷却速度较慢使得10Cr9Mo1VNbN在高温区停留时间较长,马氏体内部的位错密度较低,受此影响处于较低水平。随着冷却速度继续增加,当达到0.2℃/s以上时,10Cr9Mo1VNbN仅发生马氏体转变,组织全部为马氏体组织,此时10Cr9Mo1VNbN在马氏体的临界冷却速度以上冷却,马氏体转变驱动力变大,马氏体转变量升高,因此其硬度会随着冷却速度的增加而继续变大。

2.5 不同冷却速度下10Cr9Mo1VNbN钢的相变点拟合

根据不同冷却速度下的相变点,采用Origin软件对马氏体转变建立回归模型。因为不同冷却速度下奥氏体化温度及时间均相同,因此假设奥氏体晶粒尺寸不变,采用如下模型建立马氏体转变开始温度及结束温度与冷却速度之间的关系[9-10]:

T=a-bln(vc+c)

式中,T为相变开始或结束温度(℃);vc为冷却速度(℃/s);a,b,c为待定回归系数。

回归计算得到的待定回归系数a,b,c及方差R2如表3所示,不同冷却速度下马氏体转变点回归曲线如图5所示。从回归曲线中可看到,该模型与试验值具有较高的拟合度,证明该模型能够反映马氏体转变点与冷却速度之间的关系[9-10]。

(a)马氏体转变开始温度

(b)马氏体转变结束温度图5 马氏体转变开始温度和结束温度与冷却速率的拟合曲线Figure 5 Fitting curves of martensitic transition starting and ending temperatures with cooling rates

根据回归计算的结果,得到马氏体转变点与冷却速度之间的回归方程如下所示:

Ms=427.3-20.4 ln(vc+1.67)

Mf=243.1-12.8 ln(vc+0.67)

3 分析和讨论

根据马氏体转变的相关理论:

式中,ΔGγ→M为奥氏体与马氏体两相间的化学自由能差,ΔGγ→α为奥氏体与铁素体两相间的化学自由能差,σs为奥氏体在Ms时的屈服强度。

根据公式可以发现马氏体转变的化学自由能差随着奥氏体在Ms点的屈服强度升高而变大,这是因为马氏体转变为无扩散的切变类型相变,当奥氏体强度变大时,原子所需克服的势垒变大,即原子需要更高的能量才可以发生切变。因此,奥氏体强度的增加,将导致马氏体转变需要更高的相变驱动力。根据马氏体转变的驱动力公式:

ΔGγ→M=ΔS(T0-Ms)

式中,ΔGγ→M为相变所需驱动力,ΔS为相变前后的熵变,T0-Ms为反应的过冷度。根据公式内容可以得到结论:相变所需的驱动力越大,则对过冷度的要求便越高,即Ms点越低。所以,当奥氏体强度的变化,将会引起马氏体转变Ms点的变化[11]。

发生马氏体转变前的奥氏体中,碳原子的分布是不均匀的,会在位错等点阵缺陷区域形成碳原子气团,气团会与位错发生相互作用,对位错起到钉扎的效果。在碳原子的钉扎作用下,位错的运动阻力增加,所以对奥氏体起到强化作用。当奥氏体发生马氏体转变时,相变所需的驱动力随即升高。根据原子的扩散理论,当材料处于高温状态时,原子的扩散能力增加,所以碳原子在缺陷位置的偏聚现象发生弱化,点阵缺陷区域的原子气团尺寸变小甚至原子气团会随着原子的大范围扩散而消失,所以此时马氏体转变所需的驱动力较小。随着温度的降低,碳原子的运动范围减小,在缺陷区域的偏聚倾向加重,原子气团尺寸变大,对奥氏体的强化作用随着气团尺寸的增加而变大。

钢在连续冷却的过程中,在高温区的停留时间受冷却速度的影响。冷却速度较慢时,温度停留在高温区的时间较长,碳原子扩散时间较为充分,所以碳原子气团对奥氏体的强化效果较弱,马氏体转变的Ms点处于较高温度。随着冷却速度的加快,碳原子来不及扩散,形成大尺寸的原子气团,对位错的钉扎作用效果显著加强,则马氏体转变的Ms点温度逐渐降低。所以,当10Cr9Mo1VNbN钢冷却速度由0.2℃/s逐渐增加到10℃/s以上时,Ms点温度由415℃逐渐降低到376℃。

但是,当10Cr9Mo1VNbN钢在极慢的冷却速度下降温时,Ms点温度反而处于较低水平。这是因为冷却速度非常慢时,过冷奥氏体中首先发生先共析铁素体的析出反应。铁素体的含碳量低于奥氏体的平均碳含量,所以铁素体的析出将导致奥氏体碳含量升高。根据马氏体转变Ms与化学成分的经验公式:

Ms=538-361wC-33wMn-28wCr-17wNi-11(wSi+wMo+wW)

由公式中内容可以得到结论:马氏体转变Ms点随碳含量的升高而降低,所以冷却速度在极慢的情况下,由于发生先共析铁素体析出反应而导致反应Ms点降低。

4 结论

(1)当冷却速度较慢时,10Cr9Mo1VNbN钢发生先共析铁素体转变及马氏体转变,当冷却速度大于0.2℃/s时,先共析铁素体转变消失,组织产物为马氏体和残余奥氏体,且随着冷却速度的增加,10Cr9Mo1VNbN钢的马氏体转变开始点逐渐降低。

(2)随着冷却速度的增加,10Cr9Mo1VNbN钢的维氏硬度呈现增加的趋势。

(3)对10Cr9Mo1VNbN钢进行相变点模型回归,得到马氏体转变开始点Ms、马氏体转变结束点Mf与冷却速度之间的关系,且计算值与试验值之间具有很高的拟合度。