大型空冷发电机用25CrNi1MoV钢转轴锻件制造工艺研究

宋国旺 王旭颖 牛玉温 彭彩霞 吴杏格

(太原重工股份有限公司,山西 太原 030024)

在碳减排的大环境下,发电行业为降低碳排放,通过持续优化煤电结构,淘汰传统煤电市场中小火电,发展高效大火电,以及发展新型光热、垃圾发电等新能源,来实现降碳减排的任务[1-2]。

发电机转轴是发电机组设备中的关键大型零部件,在发电机高速旋转时,要承受巨大的离心力,同时要承受传递扭矩和自重引起的弯矩,综合工况复杂,因此,要求发电机转轴锻件要有高的强度和塑形、优越的韧性、低的脆性转变温度及良好的导磁性[3]。其制造过程涉及冶炼铸锭、锻造和热处理等热加工关键工序,同时为提高产品竞争力,降低制造成本,转轴的选材由传统的30(25)Cr2Ni4MoV、Ni3.5CrMoV、Ni3.5MoV、Ni2.8CrMoV和Ni2CrMoV等转变为采用相对低合金的高强度25CrNi1MoV钢,来满足30~100 MW新型光热、垃圾发电等新能源市场空冷型发电机的需求,实现间接降低碳排放的目标[4]。关于25CrNi1MoV材质的发电机转轴锻件,国内已有相关方面的研究。叶煜等针对屈服强度Rp0.2≥590 MPa的30~60 MW空冷发电机高强度25CrNi1MoV转子锻件,计算了转子本体截面受力情况,对试制后的转子进行力学性能试验,结果表明,转子各位置的化学成分和力学性能均满足技术要求,且波动很小[2]。宋国旺等对屈服强度Rp0.2≥540 MPa的80 MW 25CrNi1MoV发电机转子进行了试制,并对转子进行力学性能检验,结果表明,各项指标满足技术要求,验证了铸锭、锻造、热处理工艺的合理性[5]。

本文对某发电项目用100 MW空冷发电机高强度25CrNi1MoV转轴锻件进行了试制,该转子的尺寸规格∅1035 mm×9200 mm与前期我公司试制的80 MW转轴转身截面∅1047 mm基本相当,但屈服强度等级为Rp0.2≥590 MPa高于80 MW转轴要求,同时随着容量和性能等级的提高,制造难度也增大。结合我公司工艺设备能力和同类型转轴制造经验,对该转轴制定了合理的热加工工艺,经过生产试制,理化检验结果完全满足技术要求,验证了制造工艺的可行性,具备批量生产能力。

1 转轴技术要求

1.1 转轴材质化学成分

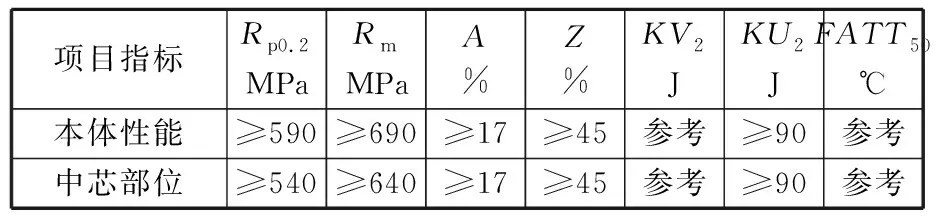

25CrNi1MoV钢转轴技术要求的化学成分见表1。

表1 25CrNi1MoV钢的化学成分(质量分数,%)Table 1 Chemical composition of 25CrNi1MoV steel (mass fraction, %)

1.2 转轴试料位置及力学性能

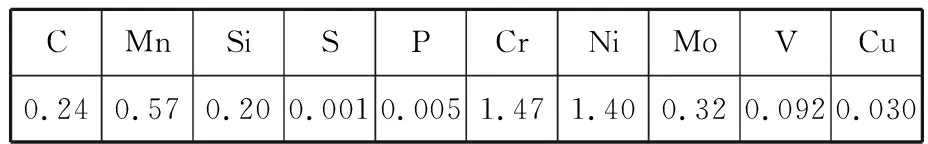

转轴锻件粗加工以及调质热处理后,按试样图要求位置取试,试样位置见图1,进行力学性能试验。力学性能数据要求见表2。

图1 试样图Figure 1 Sampling drawing

表2 力学性能要求Table 2 Mechanical properties requirements

(1)在转轴励端轴身T1位置,径向做2个拉伸试验,切向做2个拉伸和2个夏比冲击试验(V型缺口和U型缺口各2个),切向做一组FATT50试验,做一组磁性能试验,做一组残余应力试验。

(2)在转轴汽端轴头T3位置,径向做2个拉伸试验,允许用小样,切向做1个拉伸和2个夏比冲击试验(V型缺口和U型缺口各2个)。

(3)在转轴汽端轴身T2位置,切向做2个拉伸和2个夏比冲击试验(V型缺口和U型缺口各2个)。

(4)在转轴励端轴头T4位置,切向做1个拉伸和2个夏比冲击试验(V型缺口和U型缺口各2个),做2个高周疲劳试验。

(5)在转轴励端轴身中心盲孔位置,做1个拉伸试验、1个夏比冲击试验(V型缺口和U型缺口各2个),做一组FATT50试验。

要求锻件的抗拉强度或屈服强度在同一取样方向,且各自的波动值,轴身本体不应超过70 MPa,整个转轴不允许超过100 MPa。

1.3 转轴超声检测要求

转轴锻件毛坯粗加工和调质热处理机加工后,按照JB/T 1581—2014《汽轮机、汽轮发电机转子和主轴锻件超声检测方法》进行全面检测,不允许有≥∅2 mm当量直径的密集缺陷和∅3 mm的单个缺陷,不应存在连续缺陷信号及游动缺陷信号。

1.4 转轴制造难点分析

该项目100 MW转轴锻件轴身主体截面尺寸大,锻件满足超声检测难度大,要求从钢锭冶炼阶段进行工艺内控,设计好内控化学成分,控制好钢水内生夹杂物和外来夹杂物,确保钢锭的纯净度。对于首件试制转轴,要进行全面理化性能检测,同时屈服强度等级进一步提高,对锻造工艺和热处理工艺参数选择要求很高。对整个生产试制过程,进行严格控制,确保钢锭的高纯净、锻件的致密、热处理的性能均匀性,从而满足最终转子符合技术要求。

2 转轴制造流程

80 t电炉冶炼钢锭→钢锭热运→油压机锻造→锻后热处理→转轴毛坯机加工→第一次超声检测→调质热处理→调质后机加工→第二次超声检测→取试验料→理化性能试验→最终交货机加工及检验→钢印标识→简易防锈包装交货。

3 转轴制造过程

3.1 转轴冶炼及铸锭过程

25CrNi1MoV属于低碳CrNiMoV钢,淬透性好,由于本次试制转轴力学性能等级提高,同时转轴轴身截面直径大,内部无损检测要求严格,需要对化学成分进行适当内控,对钢中的夹杂物和气体进行控制,避免后期出现单个缺陷超标和性能不均匀现象。本次钢锭采用“80 t电炉粗炼→120 t钢包精炼→真空除气→下注氩气保护浇注→热送”的工艺流程,浇注两支55 t下注钢锭。

炼钢工艺围绕目标化学成分精准控制和钢液高纯净度控制的全流程综合工艺控制措施:

(1)炼钢原材料控制好坏,直接影响最终转轴成品质量。虽然转轴技术规范上没有要求控制As、Sb、Sn含量,但是根据以往制造经验,为了满足最终转轴综合性能,在冶炼炉料准备时,对废钢、生铁、钢屑进行化验,使As≤0.020%,Sn≤0.015%,Sb≤0.0015%,控制到工艺内控要求范围内[6]。

(2)电炉粗炼时,控制钢水P含量、夹杂物和气体含量。原料控制合理的配碳量≥0.60%,氧化期间进行流渣、造新渣操作,满足高氧化性、高碱度、低温和大渣量强化脱P操作,确保出钢前P≤0.003%,避免回P现象[7]。通过合理的吹氧助熔、合理强氧化脱碳,控制好钢水过氧化,确保粗炼钢水脱碳量≥0.30%,出钢温度≥1660℃,出钢过程包底吹氩,严格卡渣,减少氧化渣带入,控制出钢C≥0.10%。

(3)精炼炉精炼时,重点进行脱氧脱硫操作,实时调整好成分和温度。按一定比例补加石灰、萤石,保证精炼渣量,同时升温到≥1560℃时,加入碳粉、硅铁粉和硅钙粉进行有效扩散脱氧,按要求加入合金后保持白渣≥25 min,期间调整好氩气压力和流量,防止钢水裸露。

(4)真空处理时,确保气体含量和夹杂物得到有效控制,特别是钢液中H含量[8],满足设计要求。控制好钢水成分,当渣色变白,[O]≤8×10-6,温度≥1640℃时进行VD处理。在真空≤67 Pa下保持时间≥15 min。吊包前软搅拌时间≥20 min,吊包温度控制在1560~1580℃。

(5)钢锭浇注时,控制好流钢浇道系统的清洁干燥和浇注速度,采用专用底盘,减少开浇过程中的钢水紊流,防止钢水卷渣。所用钢锭模以及耐火材料仔细吹扫,保证清洁。浇注过程采用0.15~0.30 MPa的氩气氩幕圈全程保护浇注,减少钢水二次氧化。最后浇注完毕加入发热剂后同时加入覆盖剂加强冒口保温。

(6)钢锭热送:钢锭按规定时间脱模后,表面温度不低于700℃,装入热送保温车,运送到锻造车间。

3.2 转轴锻造成形过程

100 MW转轴交货重量25.4 t,由于该转轴两轴端小凹档无法锻出,适当放大余量,毛坯重量38.9 t,用55 t下注钢锭,钢锭利用率70.7%。锻造温度范围850~1200℃,墩粗和拔长时工序锻比大于2,总锻比大于6。在油压机上进行充分锻造,分四火锻造,分别是:第一火:钢锭压钳口、倒棱、切底→第二火:墩粗,采用WHF法拔长压八方→第三火:墩粗,压扁方→第四火:压圆、号印、锻出台阶、修整出成品。水口切除量≥5%,冒口切除量≥18%。通过有效的墩粗变形,破碎钢锭中的树枝状铸造组织,提高拔长前的锻造比,特别是提高转轴锻件的横向力学性能。采用WHF法拔长,有效锻合压实坯料内部缺陷,满足超声检测要求,砧宽比控制在0.6~0.8,压下率控制在20%~25%,每次有10%的砧宽搭接量。转轴锻造完毕后,利用余温校直,保证锻件各台阶的同心度。

3.3 转轴锻后热处理过程

转轴锻件在锻造过程中,由于轴身直径大,锻造周期长,锻造火次多,加热速度慢,在高温区停留时间长,变形分布不均匀,易出现粗晶,组织不均匀,无法满足锻后超声检测要求[9]。同时25CrNi1MoV钢奥氏体组织稳定,贝氏体转变温度较低,有一定的晶粒遗传性,采用高低温两次正火+回火工艺,来达到重结晶和打破晶粒遗传,起到细化晶粒均匀组织的目的,为最终调质热处理准备合适的显微组织及晶粒度[10]。转轴锻件锻后,空冷到表面300℃,装炉进行锻后热处理,锻后热处理工艺曲线见图2。

3.4 转轴调质热处理过程

转轴锻件按热处理专用加工图机加工后,装炉做性能热处理,调质热处理工艺曲线见图3。由于转轴锻件轴身截面达到1 m以上,为了获得良好的综合性能,使其淬火后得到马氏体与下贝氏体组织,转轴芯部也得到贝氏体组织,避免出现铁素体,才能满足转轴对轴头、本体和芯部具有高的强度和冲击韧性。通过调整25CrNi1MoV钢中高淬透性元素镍、铬、钼、钒等元素含量和采用激冷淬火工艺。国内对于25CrNi1MoV钢热处理工艺有相关方面的研究。郝兴敏等针对25CrNi1MoV钢30~50 MW小功率发电机转子,屈服强度等级Rp0.2≥590 MPa,通过数值模拟确定了对最大直径约850 mm的锻件调质热处理工艺,采用840℃奥氏体化、水淬和620℃回火后,检测了转子锻件不同部位的力学性能和显微组织,结果表明,转子锻件表层和心部力学性能均满足要求[4]。秦江等针对25CrNi1MoV钢转子,截面直径大约853 mm,屈服强度等级Rp0.2≥540 MPa,通过采用分段喷淬冷工艺,实现轴身激冷+深冷,大幅度提高了25CrNi1MoV转子径向冲击韧性富余量[11]。结合我公司现有热处理工艺装备能力,本次试制采用井式电炉进行淬火加热和回火,冷却采用水冷淬火方式,转轴加热到860~890℃,通过一定时间保温完成奥氏体组织转变。冷却时,水温控制在25℃以下,特别是转轴锻件在井式水槽中要适当上下移动,同时确保水流充分循环,使其转轴轴身淬透马氏体或者马氏体加下贝氏体组织,还要注意冷却一定时间后,提出转轴吊孔,防止长时间冷却吊孔开裂,发生安全风险。淬火后,轴身表面冷却到≤200℃后出水,装炉进行600~650℃高温回火保温,保温结束后进行限速冷却,消除应力。

图3 转轴调质热处理工艺曲线Figure 3 Quenching and tempering heat treatment process curve of rotating shaft

4 转轴检测结果

4.1 转轴表面硬度和残余应力

转轴锻件调质热处理后,在黑皮状态下按技术要求进行表面硬度均匀性检测,要求同一圆弧表面不超过30HBW,同一母线上不超过40HBW。在两轴端和轴身部位实测4条母线12个点的硬度值,硬度结果为249~261HBW,完全满足硬度均匀性要求。

在图1的T1位置上,按照切环法检测标准,实测残余应力为43.88 MPa,符合转轴锻件残余应力≤60 MPa技术要求。

4.2 转轴超声检测

转轴制造过程中,在锻后毛坯阶段打磨无损检测带后,黑皮超声检测没有发现超标缺陷和粗晶现象,在毛坯粗加工后第一次超声检测和调质后第二次超声检测阶段,按照JB/T 1581—2014《汽轮机、汽轮发电机转子和主轴锻件超声检测方法》进行超声检测,100%全面扫查,最后没有发现有≥∅2 mm当量直径的密集缺陷和∅3 mm的单个缺陷,也没有发现连续缺陷信号和游动缺陷信号显示。为了验证转轴的内部质量,降低起始灵敏度到当量直径∅1.6 mm,也没有发现密集缺陷和单个缺陷,说明转轴的内部纯净性很好。

4.3 转轴化学成分

调质后在图1的T1位置上,进行成品分析,化学成品分析满足技术要求,检测结果见表3。设计化学成分时,考虑各主要合金元素的含量来满足转轴的综合力学性能要求。提高铬、钼元素含量来提高淬透性及回火稳定性,镍元素对提高塑性、韧性,尤其是提高低温冲击韧性有良好的作用,钒元素起到细化晶粒和提高抗回火的作用。同时S和P控制在较低的水平,减轻回火脆性,提高了冲击韧性。同时在转轴两轴端进行C元素分析,结果分别为0.24和0.26,偏差很小,对转轴的强度波动性起到了关键作用。另外对转轴锻件进行氢含量检测,实测[H]=0.51×10-6,说明冶炼过程和锻后热处理对氢的控制和扩散起到很好的效果。

表3 25CrNi1MoV钢的成品化学成分(质量分数,%)Table 3 The finished products chemical compositions of 25CrNi1MoV steel (mass fraction, %)

4.4 转轴力学性能

对于转轴锻件,在嵌线槽底部受力最严苛,在转轴T1和T2位置套取的径向试样长度和嵌线槽深度基本一致,切向试样的位置位于嵌线槽的底部位置,这样取试结果能反应转轴实际工况下的应力状态。通过表4检测结果数据,转轴锻件本体各项性能指标满足技术要求。通过中芯试棒试验,结果也满足技术要求。同时锻件的抗拉强度或屈服强度在同一取样方向上的波动值完全满足技术要求。通过补做的V型冲击韧性和FATT50反应出转轴锻件的综合力学性能优于技术要求值。按照GB/T 4337—2015《金属材料疲劳试验旋转弯曲方法》,在T4位置取样进行2组高周疲劳测试,最后在试验应力271 MPa下,完全通过>107循环次数,说明该类型转轴完全满足长期运转要有一定的疲劳强度的要求。转轴经过全面的取试检测,表现出优良的综合力学性能,说明转轴锻件均匀性高,材料纯净性、致密性好。

4.5 转轴磁性能

在转轴的T1部位取试,按照GB/T 13012—2008《软磁材料直流磁性能的测量方法》进行检测,表面转轴的锻件导磁性能满足设计要求。磁性能检测结果见表5。

表5 磁性能检测结果Table 5 Magnetic properties test results

4.6 转轴金相检验

在转轴的中芯试样部位,按照GB/T 6394—2017、GB/T 10561—2005标准进行显微组织检查,显微组织结果为回火索氏体+少量贝氏体,晶粒度结果为7.0级。转轴锻件内部的A、B、C、D、DS五种类型夹杂物为0.5~1级,完全满足设计技术要求,反应出转轴锻件的晶粒细小、纯净性和均匀性良好。

4.7 转轴产品批量验证

通过固化上述冶炼、锻造、热处理等工艺,我公司已经批量生产80~100 MW等级25CrNi1MoV空冷发电机转轴10多支,通过与用户联检,满足订货技术要求,制造过程中没有发生因化学成分、超声检测、力学性能等不合格导致的产品报废,从而验证了试制工艺的合理性。

5 结论

通过对试制工艺及过程分析,结果总结如下:

(1)25CrNi1MoV钢制造100 MW高强度等级的转轴锻件工艺试制结果显示,开发出25CrNi1MoV转轴锻件是可行的,研发试制出来的冶炼、铸锭、锻造和热处理工艺方案完全合理可行。

(2)通过对试制转轴的理化检验分析显示,转轴的化学成分、力学性能、金相显微组织等各项指标完全满足技术规范要求,表明转轴锻件具有优良的综合力学性能,特别是屈服强度的波动值非常小,晶粒度细小,冲击韧性和韧脆转变温度FATT50优良。对转轴的高周疲劳测试结果完全符合长期运转的工况。

(3)通过批量生产,掌握了100 MW等级25CrNi1MoV钢的转轴锻件的制造技术,同时充分验证了制造工艺的合理性。