基于热结构耦合场的船舶艉轴管镗削机构性能研究

丁振烜,邢峰,邓啸尘,刘丽君,刘北英,杨振

(1.北京科技大学 机械工程学院,北京 100024;2.上海外高桥造船有限公司,上海 200000)

0 引言

船舶艉轴管是支撑螺旋桨轴的关键装置,艉轴管的镗孔质量对整个船舶的行驶安全性起着关键性作用。船舶艉轴管的镗孔工作是在户外,环境较为恶劣,受太阳辐射等因素的影响,船体内外的温差和镗刀在镗削时产生的热量会改变镗削机构表面的温度场分布,且在镗削过程中受各方向切削力影响,容易造成镗削机构变形,从而使加工后的艉轴管变形,严重影响加工精度,因此要对镗削机构进行热结构耦合分析。热结构耦合分析的结果可为后续艉轴管的精密镗削工作打下基础,进一步提高镗孔质量。

G.Subramani等[1]在1990年对几种缸体镗孔试验进行了热影响分析,讨论了这些试验的结果及用温度数据对温度模型进行标定的结果。H.Sasahara等[2]在2014年发现精镗加工误差的主要原因之一是气缸的热膨胀。通过有限元分析,解决了这些对精镗加工精度的影响,处理了加工过程中工件的温度场和热膨胀问题。

李兴山等[3]在2016年针对镗铣加工中心进给系统存在的热载荷引起的热变形问题,建立TX1600G镗铣加工中心工作台进给系统的热结构耦合模型,在系统稳态温度场分析的基础上对其进行了热结构耦合分析,分析进给系统的温度场和热变形,得出轴承发热对系统热变形影响最大,而系统热变形对机床Y轴精度影响较大的结论。孙军等[4]在2016年以TX1600G数控镗铣加工中心的进给系统为研究对象,提出采用中空丝杠来减小热变形,使丝杠轴的变形减少了约42%,系统其他零部件的变形减少了约30%。

综合近年来国内外学者在镗孔热影响分析方面的研究可以看出,学者主要在温度对镗削加工件和被加工件热胀冷缩的影响做了研究,并对主要热源进行了ANSYS稳态温度场的仿真研究,但缺乏船舶艉轴管镗削机构热结构场的研究。本文采用ANSYS Workbench有限元分析软件中的热结构耦合场分析法进行数值模拟,考虑温度分布、镗削过程中的受力等影响,研究镗削机构产生的温度分布和热变形。

1 镗削机构描述

本文分析的船舶艉轴管镗削机构有限元模型如图1所示,模型参数是按照实际现场结构尺寸1:1绘制、简化后得到的,可以保证仿真分析的严谨性。镗杆同轴心布置在开合螺母上,镗杆转动可带动整个镗削机构旋转进行镗削,进给开合支座与开合螺母紧固,底座加强筋、镗刀支撑底座紧固相连后安装在进给开合支座上,镗刀进给升降机带动镗刀可沿直线运动机构进给和退刀,从而完成船舶艉轴管的镗孔加工过程。

图1 镗削机构示意图

2 有限元模型描述

热结构耦合分为直接耦合与间接耦合,由于本文所测参数均为镗刀匀速运转加工过程中所得,考虑稳态温度场与稳态结构场,因此采用间接耦合进行镗削机构热结构分析。

2.1 参数及材料

1)结构力学参数包括密度、弹性模量、泊松比,热学性能参数是材料的导热系数,耦合参数是各向同性热膨胀系数,所用材料各参数如表1所示。

表1 各材料的热力学性能参数

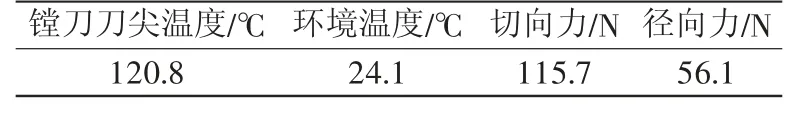

2)切削参数。根据实际镗削要求、现场温度测量和正交试验参数分析结果,选择表2所示的切削参数。

表2 精镗加工过程参数

2.2 模型导入及前处理

1)模型处理及材料定义。通过SolidWorks软件建立艉轴管镗削机构的三维模型并将其保存为x_t格式的文件,在Workbench中选择Steady-State Thermal热应力耦合模块,Geometry中导入模型,在Engineering Data中,添加新材料40Cr、45钢和Q235A的材料参数,并对模型进行共节点处理,共节点处理广泛应用于有限元分析中的多结构体建模,可避免使用过多的约束,一定程度上保证了计算结果的正确性和较好的收敛性。

2)网格划分。使用全局网格控制,单元尺寸Element Size设定为10 mm,为提高分析结果的精度,插入局部网格控制Body-Sizing,单元尺寸Element Size设定为6 mm,为直接受温度和力载荷影响的结构进行网格加密,网格结果包含222 624个节点、130 258个单元,划分结果如图2所示。

图2 网格划分结果

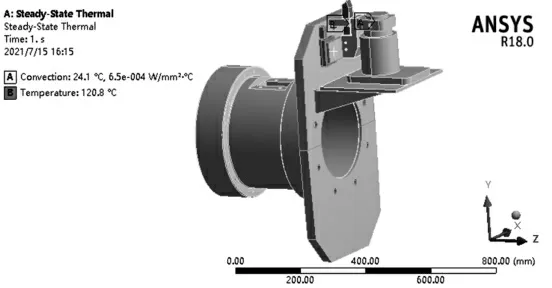

2.3 求解设定

1)温度场边界条件设定。镗刀受切削热温度浮动不大,取测量均值为120.8 ℃,环境温度为24.1 ℃,各部分表面与空气之间存在热对流,经实验分析与公式计算,对流散热系数取650 W/(m2·℃),求解设置温度场分布和热流梯度,设定结果如图3所示。

图3 温度边界设定

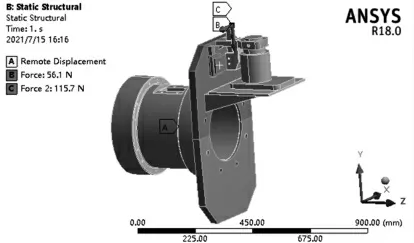

2)结构场位移边界与载荷边界条件设定。镗刀刀尖受切向力为115.7 N,径向力为56.1 N,镗削机构在沿开合螺母和镗杆轴向有旋转自由度,为避免应力集中,采用远程位移约束,求解设置总变形量,设定结果如图4所示。

图4 位移与载荷边界设定

3 仿真结果与分析

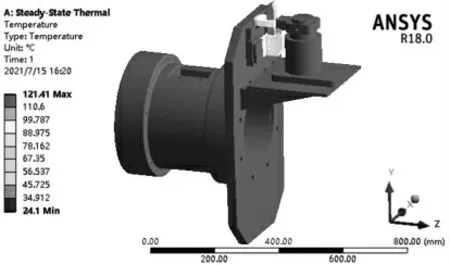

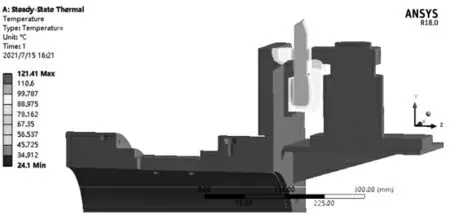

1)先对温度场求解,得到温度分布如图5所示,内部温度分布如图6所示。从温度分布结果可以看出,在热传导和热对流效应影响下,镗刀温度基本分布在镗刀保持架和保持架加强筋结构上。

图5 温度分布图

图6 内部温度分布图

镗刀保持架的温度梯度最为明显,变化范围约为39.667~114.78 ℃;其余部分与外部环境温度相差不大,约为24.1~34.912 ℃。

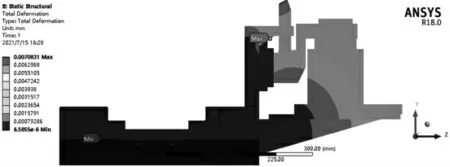

2)再将求解的稳态温度场结果作为初始载荷条件导入到结构场中,继续对结构场求解,得到镗削机构的热结构耦合结果,热变形结果如图7和图8所示。从热结构耦合场结果可以看出,最大热变形量为7.1 μm,发生在保持架加强筋结构处。

图7 总热变形图

图8 剖切面热变形图

除保持架加强筋热变形最大外,受热应力耦合场影响变形较大的有镗刀支撑底座、镗刀进给升降机、镗刀保持架和镗刀,变化范围约为1.1~3.7 μm;其余结构受耦合场影响变形不大,范围约为0~0.79 μm。通过热变形分布与峰值在一定程度上验证了本文仿真结果的正确性,符合实际加工过程中的精度要求,镗削机构热变形总体处于可接受范围内。

4 结论

本文通过有限元软件ANSYS Workbench对船舶艉轴管镗削装置进行了热结构耦合场仿真,得到了温度梯度和热变形云图,在初始温度载荷与镗刀受力工况下,求得最大热变形为7.1 μm,可能发生破坏的部位为保持架加强筋处,验证了此镗削机构较为合理。因此,在实际加工过程中,注意对保持架加强筋进行定时观测、调整与更换,保证镗孔加工精度。为后续艉轴管的精密镗削工作和实验参数细化打下基础,进一步提高镗孔质量。