大功率UV-LED散热与纳米TiO2光催化酸性红26耦合系统性能

王晨,白浩良,康雪

(1 中北大学环境与安全工程学院,山西 太原 030051;2 中北大学化学与化工学院,山西 太原 030051;3 中北大学德州产业技术研究院,山东 德州 253000)

随着印染行业快速发展,印染废水由于污染物浓度高,成分复杂,属于难降解工业废水,严重影响水环境[1-2]。偶氮染料占废水中合成染料的70%[3-4],具有致癌性并抑制水生生物生长[5],偶氮基(—N= = N—)结构导致印染废水难以降解[6]。国内外常用处理方法以生物法[7-8]、吸附法[9-10]、电化学法[11-12]为主。然而,生物法很难对可生化性差的印染废水脱色,吸附法仅对染料起到吸附作用,电化学法能耗过高,且传统处理工艺会产生大量污泥,需二次处理。因此,光催化氧化法由于操作简单、处理周期短、无有害副产物等优点引起研究人员的广泛关注,该技术利用活性自由基(羟基和氧自由基)有效分解难降解有机染料[13-14]。除H2O2和臭氧外,研究者还提出了基于TiO2的光催化技术去除有机废水[15-16]。该技术归因于紫外光驱动的自由基生成,由于二氧化钛能量水平固定,如何高效经济地使用紫外光是光催化氧化技术的关键问题。

传统光催化反应光源主要采用辐射度较高的汞灯,但其工作温度高、启动时间长、寿命较短,且汞对环境和人体也有潜在危害。紫外LED(UVLED)作为新型固态紫外光源,因其节能、环保、寿命长等特性,有望完全取代汞灯应用于TiO2光催化系统[17-18]。目前,已有为数不多的研究验证了UV-LED/TiO2催化系统用于降解染料的可行性。Eskandarian 等[19]研究了分子筛-TiO2纳米复合体系在太阳辐射驱动UV-LED下的光催化反应特性。发现UV-LED/分子筛-TiO2/K2S2O8组合模式是分解活性染料最有效的方式。Zhu 等[20]使用光伏系统为UV-LED供电,发现UV-LED/悬浮TiO2催化系统能够有效降解酸性红26 和对氯苯酚。Liang 等[21]从UV-LED 光源的照明周期角度考察对UV-LED/TiO2催化性能的影响,发现可控周期照明可以提高TiO2的光量子利用效率,从而提高催化性能。然而,尚未有研究报道从UV-LED阵列的散热角度考察其对催化系统性能的影响。

UV-LED 灯珠正常工作时芯片结温不能高于110℃[22-24]。这是因为过高的灯珠温度会影响UVLED的紫外发光特性[25],并可能导致发光故障影响其使用寿命[26]。因此,LED 灯珠散热是UV-LED/TiO2光催化系统需要重点考虑的方向。大功率密排UV-LED阵列因高热流密度,散热需采用主动冷却技术[27-28]。加装风扇是目前常见的主动散热模式,但风冷散热效果有限。近年来,更多研究关注比热容大的液体作为大功率UV-LED 的冷却介质[29-30]。倪笠等[31]利用S 形板管式水冷板对2000W 的UVLED固化灯进行散热,获得较好的散热效果,可将UV-LED 表面最高温度控制在100℃左右。本文作者课题组[32]前期研究乙醇液体对大功率LED阵列的散热可行性,结果表明使用乙醇主动冷却可以有效控制目标热源。故此,可采用污水本身作为UVLED灯珠的主动冷却介质,不仅有望实现UV-LED灯珠的散热,同时省去UV-LED阵列独立温控系统的设计。

基于上述想法,本文设计了大功率UV-LED散热与纳米TiO2光催化酸性红26(AR 26)耦合系统,将污水循环系统与UV-LED阵列冷却耦合,考察污水冷却UV-LED 阵列对催化系统性能的影响。首先,采用模拟结合实验的方法,优化设计UVLED灯珠在铜基板上的排布方式;其次,以酸性红26 降解脱色为探针反应,对比研究有无污水冷却对催化系统性能的影响;最后,在有污水冷却条件下,研究不同环境因素对污水降解性能的影响,并从污水降解性能、表观量子产率以及能耗三个方面将该耦合系统与传统光催化反应器性能进行对比分析。本研究能够实现大功率UV-LED阵列散热与污水的有效降解脱色,为电子元器件温度控制和染料废水的降解提供理论支撑。

1 实验与方法

1.1 UV-LED灯珠排布设计

1.1.1 UV-LED排布模拟仿真

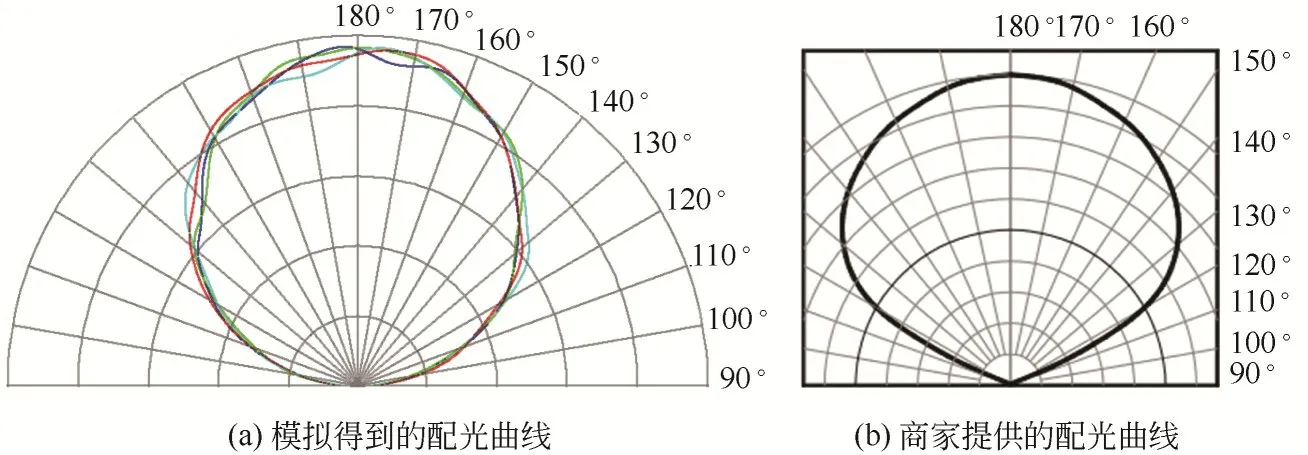

通过TracePro 光线追迹软件建立单个UV-LED灯珠模型。以商用UV-LED灯珠尺寸为基准,设置LED 芯片的上表面(0.4mm×0.4mm)作为发光面,发射波长380nm,发光功率0.345W,总光线条数为10 万条。进行仿真模拟,最终得到UV-LED 配光曲线如图1(a)所示,图1(b)为商家提供的配光曲线,配光曲线用来表现光源(或灯具)在空间各个方向的辐照度分布,二者的一致性说明该UV-LED模型的正确性。

图1 TracePro模拟得到的UV-LED配光曲线和商家提供的UV-LED配光曲线

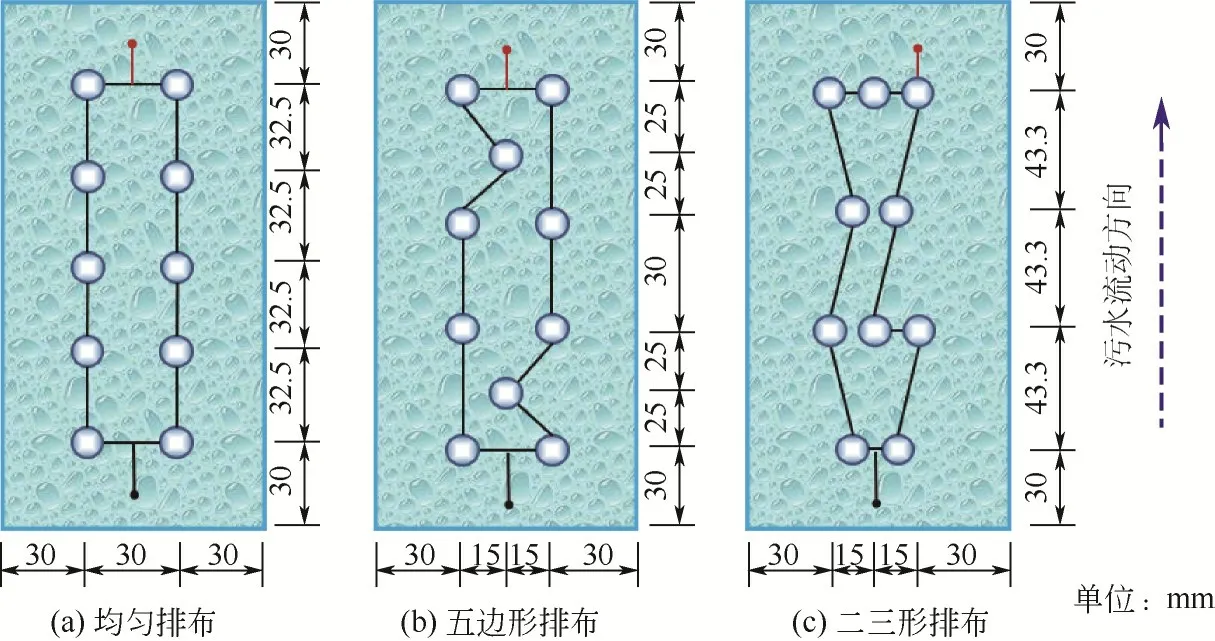

本文作者课题组前期已探究过10 个LED 灯珠采用不同排布方式对AR 26降解效率的影响[33]。为延续前期研究,本实验仍以10个灯珠为研究对象。通过商家提供的灯珠发光角度(60°)可得单个灯珠对距离20mm 平面的辐照半径为30mm。因此,为保证UV辐射尽可能多地分布在水面上,设计排布方式时,在平行水面方向上边缘灯珠与水槽侧壁壁面的距离设置为30mm,在此原则下对其他灯珠进行均匀排布。设计了三种不同的灯珠排布方式进行比较,10 个灯珠采用五串两并的方式,灯珠间距及具体排布方式如图2所示。

图2 三种UV-LED排布方式示意图

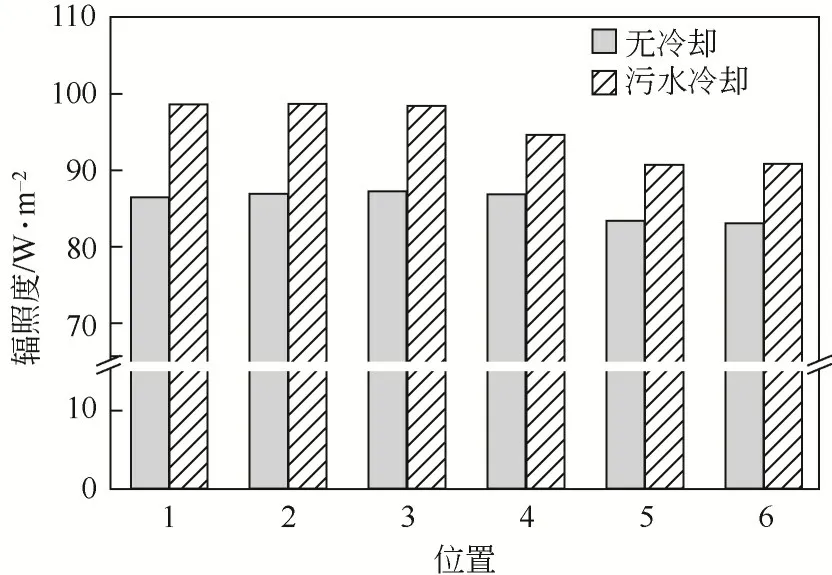

1.1.2 UV-LED阵列实际辐照度测定

为验证模拟指导实验的可行性,采用光功率计测试UV-LED 阵列在三种不同排布方式下的实际辐照度,并与模拟结果进行对照。分别将三组UV-LED灯珠按照模拟的三种不同排布方式安装在三块铜板上,在图3所示位置布置光功率计探头测量点,以测试污水接收面的辐照度分布情况。

图3 辐照度测量探头位置示意图

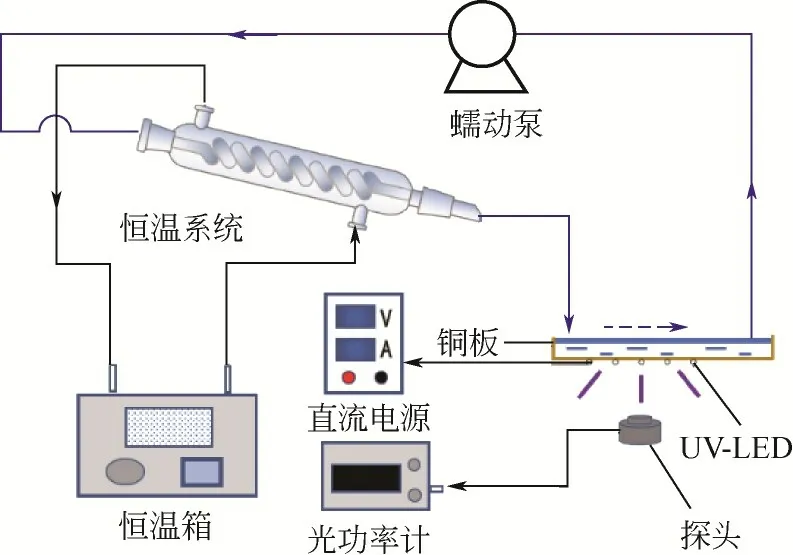

图4 为辐照度实测装置示意图。将UV-LED铜板固定,距离光功率计探头20mm,将100mL 的冷却水加入铜板槽内,用水泵进行循环,流速为80mL/min,调节恒温箱温度控制冷却水入口温度为20℃。将LED 灯珠采用直流电源供电,工作功率为12W。开始辐照度测试实验,UV-LED阵列运行30min 后温度稳定,采用光功率计对6 个测量点分别进行辐照度测试。

图4 UV-LED阵列辐照度实测示意图

1.2 系统结构及工作流程

1.2.1 系统结构

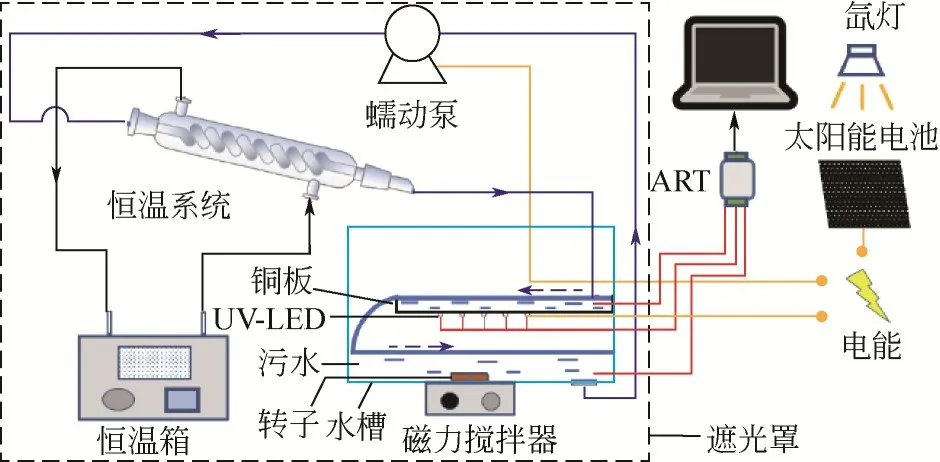

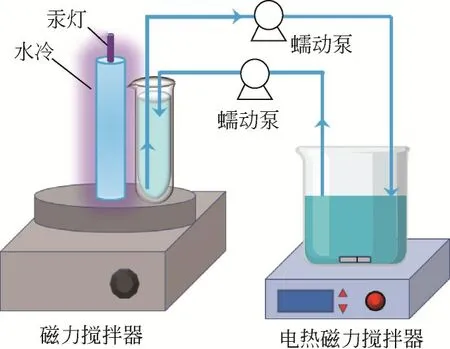

大功率UV-LED散热和纳米TiO2光催化酸性红26的耦合系统(以下简称耦合系统)主要组成有:水槽、UV-LED 阵列基板、搅拌装置、恒温系统、供电系统、水路循环装置和测试系统。装置流程如图5 所示。遮光罩保证实验过程中无外界光的影响。污水从装置入口流入UV-LED背板凹槽,以确保UV-LED背板表面有足够污水量带走灯珠产生的热量(图6);流经水槽底部的污水受到UV-LED阵列的紫外辐照,实现污水光催化降解,随后由蠕动泵抽至恒温系统控温后再流入水槽入口进行水路循环。UV-LED阵列及蠕动泵由氙灯驱动太阳能电池阵列(36cm×36cm)产生的直流电带动。恒温系统由低温恒温箱和蛇形冷凝管组成,恒温箱中特定温度的蒸馏水通过冷凝管外管流回恒温箱,从而建立恒温场,当污水流经冷凝管内管时,经过一定时间换热,污水温度无限接近设定温度。测试系统包括UV-LED阵列的温度采集、模拟污水在水槽入口和出口处的温度采集,采用K 型热电偶及ART 温度采集模块记录温度数据,温度采集点分别为A、B、C、D,如图6所示。

图5 耦合系统装置流程图

1.2.2 污水降解实验流程

本实验中,首先进行两组空白实验,即分别在仅有UV 辐射和仅有TiO2存在的条件下对污水浓度进行测试。配制400mL 模拟污水,AR 26 浓度为15mg/L。在仅有UV 的空白实验中,LED 灯珠工作电流为0.69A,无催化剂添加;在仅有TiO2的空白实验中,TiO2浓度为1g/L,无UV光照。

污水降解实验中,将粘有UV-LED灯珠的铜板固定在水槽内部,灯珠距离水面20mm。实验开始前,配制400mL 模拟污水,其中AR 26 浓度为15mg/L,TiO2浓度为1g/L,在避光条件下搅拌60min使其达到吸附平衡。将模拟污水倒入水槽底部,调整磁力搅拌器转速为180r/min,开启水路循环,铜板表面流速约为17cm/min,打开ART 测温模块,恒温箱温度为20℃。LED 灯珠工作电流为0.69A。为考察污水冷却系统对UV-LED 光催化反应性能的影响,进行有无污水冷却的对比实验。在污水冷却实验中,污水流经UV-LED背板再到水槽底部进行水路循环;无冷却实验中,污水仅在水槽底部进行水路循环。污水样品的采样时间分别设置为 0、 5min、 10min、 20min、 30min、 50min、70min、90min、120min、150min、180min。实验结束后,污水样品经过4000r/s的离心操作15min,取上清液通过0.22µm 的纤维素膜进行二次过滤,最后将过滤后清液放入比色皿,利用紫外-可见分光光度计和工作曲线测量AR 26浓度。

1.2.3 传统光催化反应器实验流程

传统光催化反应器实验利用光催化反应仪(上海极恒JH-HX-MC,720W)进行,模拟以汞灯为光源的传统环隙式光催化反应器降解实验。通过光源外围紧凑排布的石英管模拟环隙式光催化反应器中污水分布。如图7所示,汞灯中心到石英管中心位置,即紫外光辐射半径(约为130mm),单个石英管半径约为12mm,容量为50mL。理论上,汞灯发出紫外光被充分利用需要石英管数量应为23个,单个石英管接受的光源功率为32W。为了与本文耦合系统性能进行对比,采用一只石英管降解相同的污水体量(400mL)。

图7 传统光催化反应器实验装置示意图

1.3 实验材料

本实验采用的模拟污染物为酸性红26(acid red 26,AR 26)。AR 26 是暗红色单偶氮结构的芳香族化合物。在本实验可通过其颜色变化直观观察到污水光催化降解程度。催化剂采用P25型TiO2纳米颗粒(福晨化学),平均粒径21nm,比表面积50m2/g,锐钛矿与金红石晶型比例为4∶1。UV-LED 灯珠采用3535 型紫光灯珠(台湾统佳光电),发光波长为380~385nm,额定功率为3W。PL-MW2000 光功率计测试辐照度(北京泊菲莱科技)。污水与灯珠温度采用K型热电偶(TT-K-30)测量并应用ART模块(DAM-3138,北京阿尔泰科技)进行温度采集。

1.4 分析方法

1.4.1 冷却系统性能

污水冷却系统的散热性能由UV-LED结温、冷却系统热阻及UV-LED基板表面对流传热系数三个方面进行评价。UV-LED灯珠的基板热阻(Rsubstrate)包含1.5mm 铝板和最大厚度为200mm 的薄电绝缘层的热阻,通常以0.5℃/W 计;由UV-LED 供应商给出PN 结至焊点的热阻Rj-sp约为6℃/W。UV-LED的结温(Tjunction)采用式(1)计算[34]。

式中,Tsubstrate为UV-LED灯珠的基板温度,℃;Parray为UV-LED 密排阵列总功率,W;Psingle为单个UV-LED灯珠的功率,W。

冷却系统的热阻Rth计算见式(2)[35]。

式中,Ta为环境温度,℃;Pb为UV-LED 阵列产生的热功率,W。

污水在UV-LED基板表面对流传热系数在数值上相当于单位温差下单位传热面积的热通量,表面传热系数K按式(3)计算。

式中,AH为UV-LED 阵列有效换热面积,m2;Tw为UV-LED 阵列的平均温度,℃;Ts为冷却介质的平均温度,℃。

1.4.2 光催化性能分析

模拟污水采用AR 26 和蒸馏水配置而成,通过模拟污水的脱色性能表征耦合系统的光催化性能,降解实验后对AR 26 光催化降解进行动力学分析,计算其初始浓度与最终浓度之比。拟合后浓度比的自然对数与时间成线性关系,因此,采用Langmuir-Hinshelwood 动力学模型来描述AR 26 的降解动力学[36]。本实验体系中催化剂的种类和浓度、pH 是一定的,辐照度和污水温度均保持一致,考虑到实验污染物浓度为3.1×10-5mol/L,此时底物浓度kc≪1,反应速率方程简化为式(4)。

式中,c为AR 26 浓度,mg/L;t为反应时间,min;kapp为降解速率常数,min-1。

评价光催化反应器性能的重要指标之一为表观量子产率(AQY),计算如式(5)[37]。

式中,Ne为AR 26 降解所用电子数;Np为入射光子数;N为反应转移电子数;v为降解速率,mol/s;NA为阿伏伽德罗常数,6.02×1023mol-1;I为光功率密度,W/m2;AL为入射光照面积,m2;Eλ为一个光子在特定波长处的能量,可由式(6)计算。

式中,h为普朗克常量,为6.63×10-34J·s;f为光速,3×108m/s;λ为入射光波长,nm。

此外,单位电能消耗量(EE/O)也是评价光催化反应器经济性的重要指标,其定义为:将1000加仑(1加仑=3.785升)污水中的污染物浓度降低一个数量级所需要的电能(kW·h),EE/O 值可由式(7)计算。

式中,P为光源功率,W;t为辐照时间,min;V为污水体积,L;c0为AR 26初始浓度,mg/L;cf为AR 26最终浓度,mg/L。

2 结果与讨论

2.1 UV-LED阵列优化

2.1.1 模拟仿真结果

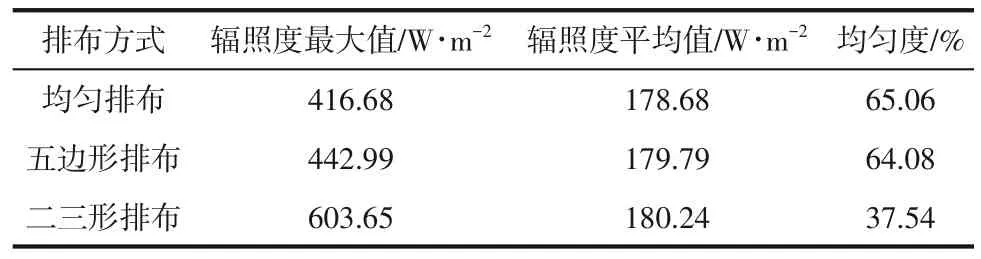

通过TracePro 模拟结果分析辐照强度及均匀度,确定灯珠的最佳排布方式。在TracePro软件中设置接收面尺寸为190mm×90mm(水槽下部污水水面尺寸),与LED 灯珠发光面距离为20mm,对三种排布方式进行光线追迹模拟,得到接收面的辐照度分布如图8 所示。并按照美国国家标准ANSI/NAPMIT7.228—1997[38]对三种排布方式的均匀度进行计算,结果如表1所示。

表1 不同排布方式仿真结果分析

图8 不同排布方式的辐照度仿真结果

图8显示三种排布方式的UV-LED的辐照度分布均在接收面范围内,说明光损失很小。表1结果表明,三种排布方式的最大辐照度相差可达31.0%,辐照度的平均值最大相差0.87%,辐照度的均匀度相差可达42.3%。由于三种排布的平均辐照度相近,考虑到高均匀度有助于实现TiO2纳米颗粒更高的光量子利用率[39],选择均匀排布作为UVLED阵列排布方式最为合适。

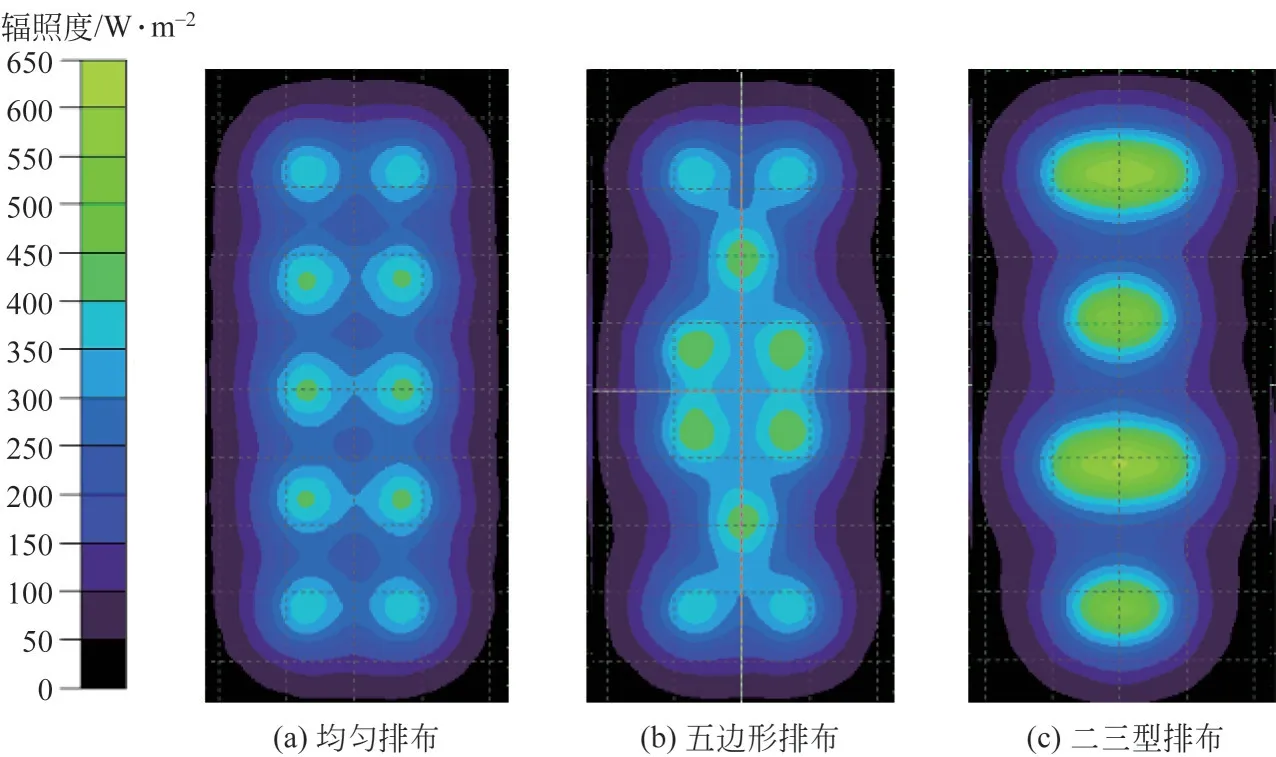

2.1.2 实际辐照度比较

为验证模拟对辐照度预测的准确性,对上述三种排布方式的UV-LED阵列进行了辐照度测试,结果如图9所示。均匀排布、五边形排布和二三型排布的平均辐照度分别为95.13W/m2、95.72W/m2和95.96W/m2。三种排布的平均辐照度排序与模拟结果一致且差距同样在1%以内,证明了上述模拟结果的可靠性。

然而注意到模拟辐照度平均值比实际测量值大,这是由于在模拟中光源属性设置为完美镜面,水面设置为完美接收面,忽略了光损失所导致的。另外,还注意到图9 中的位置3 和4 的辐照度差异是由于入口处水体流场不稳定,散热性能不同而导致的;而随着污水的流动,在位置1、2 和位置5、6处为完全发展流动,流场趋于稳定,垂直流动方向对称位置辐照度差异明显减小。综上,通过实验结合模拟计算,合理的UV-LED阵列设计应为均匀排布方式。

2.2 污水对UV-LED冷却效果

污水冷却系统的散热性能由UV-LED结温、冷却系统热阻及UV-LED基板表面对流传热系数三个方面进行评价。图10(a)和(b)分别为有无污水冷却时UV-LED阵列表面的温度分布(测温点分布见图6),可以看出无冷却时UV-LED 背板温度为60~75℃,有污水冷却时UV-LED背板温度为23~40℃,二者相差30℃以上,说明利用污水能够带走UVLED阵列大量热量。通过恒温系统,污水进出口温度变化不大,稳定在22℃±0.4℃。此外,可以看出D点温度明显低于A、B、C点,这是由于D点位于右侧边缘,具有更大铜板面积为其散热,导致其温度较低;同理,B点位于左侧边缘,具有铜板面积最小,导致温度较高。根据1.4.2 节的分析方法可得到图10(c)UV-LED 的结温结果。无冷却条件下UV-LED基板的平均温度为69.0℃,结温为82.2℃,此时冷却系统热阻为6.81℃/W;污水存在条件下UV-LED基板的平均温度为35.1℃,结温为48.3℃,降低了41.2%,此时冷却系统热阻为2.77℃/W,降低了59.3%。

图10 有无冷却条件下温度分布及UV-LED阵列平均结温

污水在UV-LED 阵列表面的对流传热系数K按照1.4.1 节分析方法计算得到。LED 阵列输入的热功率Pb为8.40W;UV-LED 阵列有效换热面积AH为9.34×10-5m2,计算得无冷却和污水冷却系统UV-LED 基板表面对流传热系数K分别为2044.0W/(m2·℃)和8904.5W/(m2·℃),污水冷却系统的对流传热系数比无冷却时提高了3.4 倍,远高于风冷及被动冷却条件下的对流传热系数[40],从而能为大功率LED有效降温。

2.3 UV-LED阵列冷却对污水降解性能影响规律

2.3.1 有无污水时UV-LED辐照度对比

UV-LED 的工作温度对其辐照度有直接影响,进而影响有无污水冷却条件下UV-LED阵列对污水的降解性能。因此,对UV-LED灯珠的辐照度进行考察。通过光功率计对UV-LED阵列上设置的辐照度测试点进行辐照度测试(按照1.1.2节方法),结果如图11 所示。从图中可以看出,无冷却条件下的平均辐照度为85.68W/m2,污水冷却条件下的平均辐照度为95.13W/m2,辐照度增幅为11.03%。由此可见,冷却系统可提高UV-LED 灯阵列辐照度。这是由于无冷却系统时UV-LED 灯珠的PN 结温度较高,半导体的晶格振动幅度较大,PN 结内电子发生无辐射跃迁的概率大幅提高,使得内量子效率降低,从而导致辐照度下降[41]。因此,利用污水冷却可以通过提升UV-LED的辐照度,促进光催化降解效率增长。

图11 UV-LED阵列实测辐照度

2.3.2 有无污水时UV-LED阵列对光催化降解性能对比

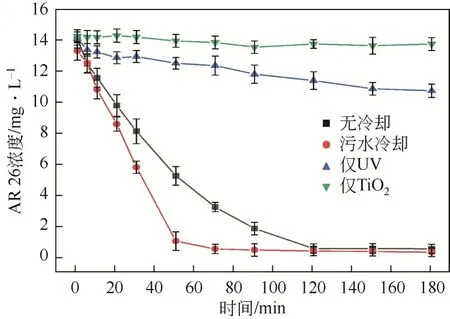

光催化降解实验中,TiO2催化剂在紫外光的照射下形成有还原性的光生电子和有氧化性的光生空穴[42-43]。光生电子还原氧气生成超氧阴离子(·),光生空穴一部分直接参与污染物的降解,另一部分氧化水分子形成羟基自由基(·OH)。羟基自由基、超氧阴离子与光生空穴这三种活性氧化物质使AR 26的显色基团偶氮双键断裂,废水色度下降,因此可通过污水样品的褪色判断光催化降解效果;随后按照1.2.2 中的方法获得其降解曲线。有无污水冷却时的降解曲线对比如图12 所示,污水冷却UV-LED 阵列时,70min 后AR 26 的降解率就可到96.38%,而无冷却时,AR26到达相同转化率则需要120min。

图12 不同冷却条件下的污水降解曲线

为进一步分析污水降解性能,按照1.4.2 节分析方法对有无污水冷却时的实验数据进行反应动力学拟合,结果如图13所示。结果表明,AR 26的光催化降解反应符合一级反应动力学规律。有污水冷却时的反应速率常数(0.051)较无冷却时(0.019)增加了1.68 倍,证明污水冷却可提高污水降解效率。

图13 不同冷却条件下降解动力学曲线

综上所述,利用污水作为冷却介质的耦合系统不仅能实现UV-LED阵列的有效降温,还可同时获得高效光催化效率。相比无冷却条件,污水冷却系统可使UV-LED 阵列的工作温度和热阻分别下降41.2%和59.3%,而平均辐照度和污水降解效率则会分别提升11.03%及1.68倍。

2.3.3 环境因子对光催化降解性能的影响

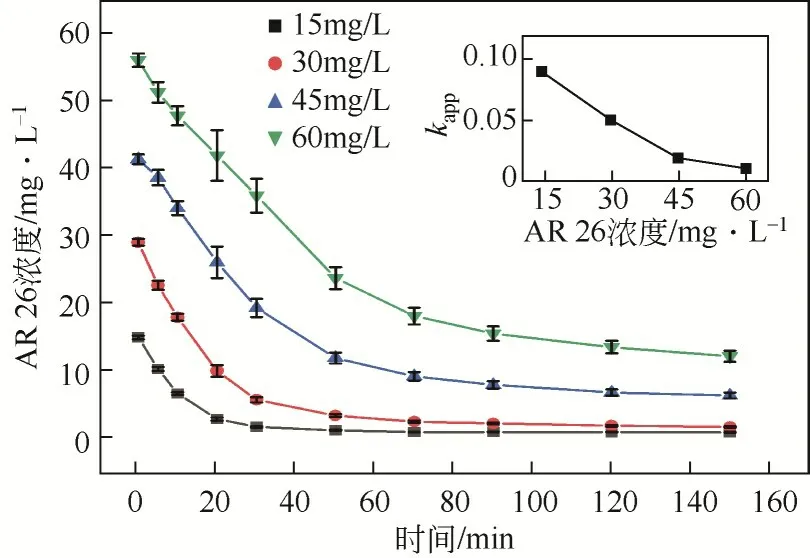

2.3.3.1 AR 26初始浓度

为了研究污染物初始浓度对光催化降解性能的影响,在污水冷却的情况下,将TiO2浓度(1g/L)和pH(6.9)固定,改变AR 26 浓度在15~60mg/L范围内进行实验,结果如图14 所示。随着污染物浓度的增加,光催化反应速率降低。当AR 26初始浓度从15mg/L 升高至60mg/L 时,反应速率常数从0.09降低至0.01。污染物浓度升高时的低活性主要可以从两方面解释:①活性位点被染料离子或中间产物覆盖,导致催化剂表面产生较少的·OH 自由基;②污水色度较高,透光率较低,导致催化剂表面接收的UV 辐射较少,从而显著降低光催化活性。

图14 AR 26初始浓度对光催化降解性能的影响

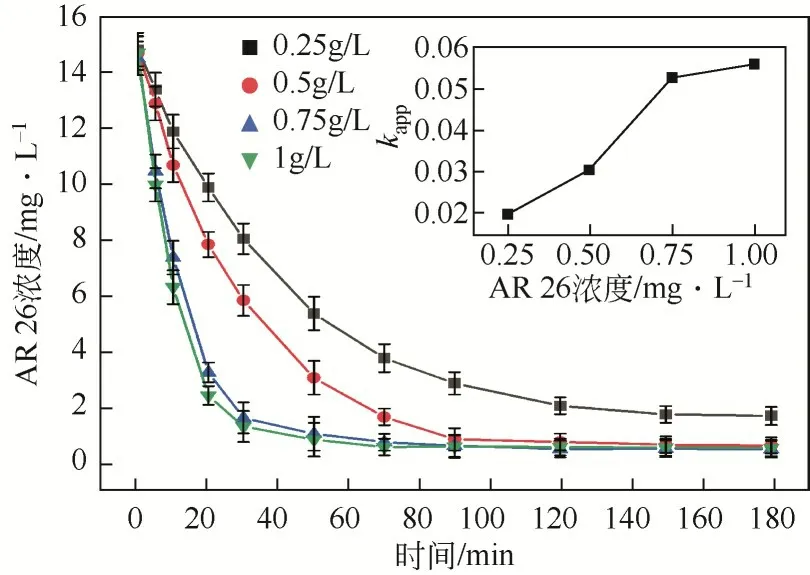

2.3.3.2 TiO2初始浓度

在污水冷却条件下,将AR 26 初始浓度(15mg/L)和pH(6.9)固定,通过调节TiO2浓度(0.25~1g/L)考察催化剂浓度对降解效果的影响。图15 表明随着催化剂浓度的升高,光催化速率呈上升趋势,最后趋于稳定。当TiO2浓度从0.25g/L升高至0.75g/L 时反应速率常数从0.02 升高至0.053,升高了1.65 倍;而TiO2浓度从0.75g/L 升高至1g/L 时,反应速率常数为0.056,仅升高了5.6%。这说明在催化剂浓度较低时,增加催化剂浓度可以提供更多的活性位点,从而提升光催化活性;但在催化剂浓度较高时,催化剂表面可用的活性位点数量趋于稳定,此时再增加催化剂浓度对光催化活性的提升效果不明显,并且催化剂浓度过高会增加污水浊度和光散射,一定程度上对光催化降解有负面影响。

图15 TiO2初始浓度对光催化降解性能的影响

2.3.3.3 pH

进一步地,在污水冷却条件下,采用上述两个最佳条件(AR 26初始浓度为15mg/L,TiO2浓度为1g/L),利用1mol/L的HCl和25%的NaOH调节反应体系pH,考察pH变化对AR 26脱色性能影响。图16结果显示,酸性条件下当pH从初始值6降低至4时,反应速率常数从0.051 降低至0.042,降低了17.6%;pH进一步降低至2时,反应速率常数升高至0.057。在碱性条件下,当pH 从6 升高到8 时,反应速率常数从0.051 降低至0.031,降低了39.2%。

pH 变化主要从吸附和氧化基团的生成两方面对光催化反应速率产生影响。P25型TiO2等电点为6.9,当pH 低于6.9 时,TiO2表面带正电荷,对阴离子染料的吸附增加,可增强反应速率。但酸性条件下,pH 会影响光生空穴与羟基自由基的比例,酸性越强,强氧化羟基自由基(OH·)基团数量会减少,光生空穴数量会相应提高[44]。本文结果表明,在6>pH>4 范围内,随着pH 的降低,虽然吸附以及光生空穴相对含量均提升,但此时强氧化OH·基团减量是主要影响因素,因而表现为速率降低;进一步降低pH 时,吸附增强与光生空穴相对含量增加变为主要影响因素,表现为速率的进一步上升。与之相反的是,当pH高于TiO2等电点时,尽管此时强氧化OH·基团相对数量提高,但由于TiO2表面带负电荷,对阴离子染料产生排斥,吸附减弱对反应起到主要影响。综上,反应体系最优的pH应为2。

2.4 耦合系统与传统光催化反应器性能对比

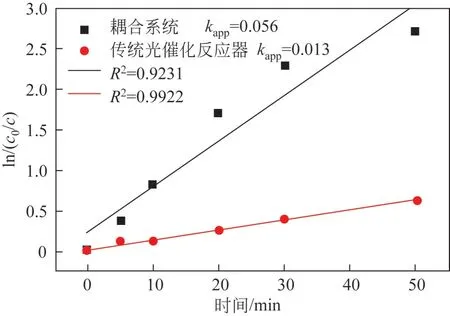

2.4.1 污水降解性能

两个反应系统在相同TiO2纳米颗粒浓度、相同污水浓度、体积和pH 的条件下,进行了AR 26脱色性能对比实验,结果如图17 所示。传统光催化反应器在150min 时AR 26 的降解率仅为87.2%,而耦合系统却能够在30min 将AR 26 降解89.9%。耦合系统的光催化反应速率常数(0.056)是传统光催化反应器(0.013)的4.3 倍,图18 动力学拟合结果进一步证明了耦合系统具有高效光催化能力。

图17 两种光催化系统的污水降解性能对比

图18 两种光催化系统降解动力学对比

2.4.2 表观量子产率

鉴于两个光催化系统所用光源种类不同,利用表观量子产率(AQY)进一步对比二者差异。双键的破坏是一个还原过程,每破坏一个偶氮双键,会转移4个电子。耦合系统与传统光催化反应器的实测辐照度I分别为95.13W/m2和487.26W/m2,入射光照面积AL分别为1.71×10-2m2和3.90×10-3m2,入射光波长分别以380nm和365nm作为近似值,降解速率分别为3.8×10-9mol/s 和1.8×10-9mol/s。基于上述数据,根据式(5)计算得到耦合系统的AQY 是传统光催化反应器的2.3 倍,说明耦合系统较传统反应器更有优势。

2.4.3 能耗分析

为进一步说明耦合系统的先进性,分别计算了耦合系统与传统光催化反应器的单位电能消耗量(EE/O)。耦合系统与传统光催化反应器的光源功率分别为12W 和32W,降解污水体量均为0.4L,AR 26 初始浓度均为15mg/L,在50min 时AR 26 浓度分别为0.99mg/L和7.77mg/L。根据式(7)可计算得到二者的EE/O 分别为80.19kW·h 和883.30kW·h。由于耦合系统的能耗仅为传统环隙式反应器的9.1%,低能耗说明了耦合系统更具优势。同时,与全学军等[45]提出EE/O 分别为358kW·h 和218kW·h的气-液-固循环浆态光催化反应器和环隙式光催化反应器相比,本文提出的耦合系统同样具有节能优势。此外,该耦合系统的节能还体现在泵送功率上,由于本系统采用污水作为冷却介质,能将污水循环与冷却循环合二为一,因此该系统可大幅降低其寄生能耗。更为重要的是,该系统中光源及蠕动泵均由太阳能电池供电,可使整套耦合系统近零能耗工作。

综上,大功率UV-LED散热和纳米TiO2光催化AR 26的耦合系统能在近零能耗下,利用污水对大功率UV-LED灯珠进行有效降温,提高辐照度的同时可实现典型印染废水高效脱色。本文提出的耦合系统有望作为独立处理工艺,在印染废水去除领域实现广阔的发展。

3 结论

本文设计了一种大功率UV-LED 散热和纳米TiO2光催化酸性红26 的耦合系统,从UV-LED 灯珠的散热角度研究了有无污水冷却UV-LED阵列对光催化系统性能的影响。首次将污水循环系统与UV-LED阵列冷却耦合是本文创新点。通过本文实验可获得以下重要结论及工作展望。

(1)采用TracePro模拟和实际辐照度测试实验对光催化系统中UV-LED 灯珠的排布方式进行优化。10个UV-LED灯珠距离污水接收面20mm的情况下,均匀排布的平均辐照度差别较小,均匀度最高,为最优排布方式。

(2)对比有无污水冷却UV-LED 阵列时AR 26的光催化降解性能,污水冷却可以显著提升UVLED阵列性能。污水冷却极大降低UV-LED的结温(41.2%),将大功率UV-LED 阵列的平均结温稳定在适宜范围(48.3℃),热阻比无冷却时降低59.3%,可延长UV-LED 的工作寿命;此外,污水冷却系统可提高UV-LED 灯珠的平均辐照度(11.03%),并可显著提升污水降解效率(1.68倍)。

(3)探究环境因素对光催化降解性能的影响。污染物初始浓度增加,光催化反应速率降低。当AR 26 初始浓度从15mg/L 升高至60mg/L 时,降解速率常数从0.09降低至0.01。催化剂浓度升高,光催化速率呈上升趋势,最后趋于稳定。从吸附和氧化基团两方面考虑对降解速率的影响,酸性条件下催化剂与染料吸附增强,主要氧化基团为光生空穴,碱性条件下催化剂与染料排斥,主要氧化基团为羟基自由基,最优pH为2。

(4)将本文耦合系统与传统光催化反应器性能进行对比。处理相同污水体量情况下,耦合系统对AR 26的降解效率和表观量子产率分别是传统光催化反应器的4.3倍和2.3倍;耦合系统单位电能消耗仅有80.19kW·h,为传统光催化反应器的9.1%。说明本文设计的耦合系统不仅具有较好的污水降解性能,且比传统环隙式光催化反应器更节能高效。

(5)本文设计的耦合系统虽可有效控制大功率UV-LED阵列的工作温度,同时实现模拟印染废水降解脱色。但为进一步提高耦合光催化系统性能,可利用光催化反应工程相关知识,对耦合系统中光源、反应器结构等进行设计及优化。