冶金渣-硫铝酸盐胶凝体系材料加热变化及防火机理

张海龙,包森布尔,聂京凯,乔小冬,梁伟,霍文明,姬军*

冶金渣-硫铝酸盐胶凝体系材料加热变化及防火机理

张海龙1,包森布尔1,聂京凯2,乔小冬1,梁伟1,霍文明1,姬军2*

(1.国网内蒙古东部电力有限公司 内蒙古超特高压分公司,内蒙古 通辽 028000; 2.国网智能电网研究院有限公司,北京 102209)

为了探寻地下管廊更高防火等级的新要求,利用冶金渣-硫铝酸盐胶凝体系制备富含钙矾石、C-S-H凝胶结合的防火分隔材料。通过高温煅烧试验和热分析,并结合物相分析、微观结构观察、孔隙结构测试等手段,对样品高温行为进行研究。冶金渣胶凝体系中混掺硫铝酸盐胶凝材料,有利于钙矾石的生成,在50~350 ℃的温度区间样品的脱水吸热量从73.27 J/g增加到109.40 J/g以上,样品抗压强度从37.18 MPa提高到40.68 MPa以上。在1 000 ℃下30 min喷烧试验结果显示,10 mm厚度所制备的冶金渣-硫铝酸盐胶凝体系样品的背火面温度为383~336 ℃,且随硫铝酸盐胶凝材料混掺量的增加而降低,其防火性能优于玻镁板和硅钙板防火材料的。该材料热防护机理为含结晶水物相的烧蚀吸热、烧蚀后产生的多孔层的隔热和高温下材料宏观结构完整性的共同作用。

热防护;钙矾石;冶金渣;硫铝酸盐水泥;吸热作用

随着城市化进程的推进,采用地下管廊布设输电线缆,既改善环境,又方便设备维护与检修[1]。高压电力输送过程,电缆绝缘层机械损伤、老化,电缆载流导体长时间过载发热,常发生电线短路、绝缘层击穿起火等现象。地下电缆火灾,不仅影响管廊内各线缆的运行安全,也对管廊材料造成高温破坏,引起结构失稳[2-4]。研究发现,防火隔板可以显著减缓地下管廊中火势的蔓延,降低管廊内的温度[5-6]。随着特高压电压等级的不断提升,电缆的发热量也在不断增加,这也对防火隔板的热防护性能提出了更高的要求[7-8]。

钙矾石是一种高含结晶水矿物,分子式为3CaO·Al2O3·3CaSO4·32H2O。钙矾石吸收热量后,脱去部分或全部结晶水,再水化又能放出热量,因此钙矾石被作为一种新的储能介质受到关注[9-11],其储能密度可高达约500 kW/m3。本研究利用钙矾石脱水可吸收大量热量的特点[12],将其作为热防护材料的烧蚀组分。利用廉价的高钙和铝含量的矿渣、钢渣,再配以同为工业固体废弃物的脱硫石膏来合成钙矾石[13-15],利用硫铝酸盐水泥来调整钙矾石含量,制备了冶金渣胶凝材料-硫铝酸盐胶凝材料体系的防火隔热材料。对防火隔热材料的高温、防火性能进行了测试研究,结合组成、孔隙结构的变化,探讨了这种材料的热防护机理,并将其与市售玻镁板、硅钙板防火材料进行试验对比,发现其防火性能优越,作为烧蚀新型隔板可满足地下管廊电缆防火的更高要求。此外,近年有关硫铝酸盐水泥的研究多集中于该水泥的低碳特性,以及其与普通硅酸盐水泥的复合,钢渣、矿渣等固体废弃物对其水化过程的影响等方面[16-18],而冶金渣胶凝材料水化产物中富含钙矾石,其制品的防火性能也同样值得研究。

1 试验

1.1 原料

试验用冶金渣来自武钢,矿渣粉末经X射线衍射(XRD)物相分析为玻璃态物质,测得勃氏比表面积为560 m2/kg,X射线荧光光谱(XRF)分析关键氧化物MgO、CaO、Al2O3、SiO2的质量分数分别为7.16%、34.14%、13.90%、31.06%,计算得到矿渣的水硬系数为1.78,活度系数为0.45,碱度系数为0.92。钢渣粉末为除铁后的热闷钢渣经磨细得到,比表面积为450 m2/kg,MgO、CaO、Al2O3、SiO2的质量分数分别为8.22%、38.96%、4.31%、14.14%,主要物相有C3S、β-C2S、Ca(OH)2、RO相等。脱硫石膏粉末比表面积为420 m2/kg,主要物相为二水石膏。硫铝酸盐水泥熟料粉末采用唐山北极熊公司生产的72.5级硫铝酸钙胶结料,主要物相为无水硫铝酸钙(3CaO·3Al2O3·CaSO4)、β-C2S、C2F和无水硫酸钙(CaSO4)。

1.2 样品制备及煅烧、喷烧试验

冶金渣胶凝材料采用矿渣、钢渣、脱硫石膏以质量比16∶4∶3配制而成;硫铝酸盐胶凝材料采用硫铝酸盐水泥熟料和脱硫石膏以质量比17∶3配制而成。将这2种胶凝材料分别以质量比100∶0、75∶25、50∶0、25∶75和0:100设置成A、Q、H、S和C 5个样品体系,设定水胶比为0.32,聚羧酸减水剂加入量为胶凝材料质量的1%。各原料在砂浆搅拌机中混合、浇注成型,置于温度为20 ℃、相对湿度大于95%的养护箱中1 d后脱模,再养护至总龄期14 d。取出样品,在50 ℃烘箱中干燥48 h得到防火分隔材料样品。

为了探讨样品在高温下的变化,将大小为80 mm× 20 mm×20 mm样品在马弗炉中分别以温度500、800和1 000 ℃煅烧2 h,测量煅烧前后样品的质量与长度,计算得到质量烧失率与长度方向线收缩率。对煅烧后样品的强度、物相组成、微观结构、孔隙结构进行测试、分析,并与煅烧前样品进行对比。

喷烧样品大小为100 mm×100 mm×20 mm,使用甲烷喷枪将燃烧火焰直接喷射样品正面。样品背面预先钻取1.5 mm的小孔,在距离迎火面10 mm处布设热电偶。热电偶接入温度数据采集仪,每1 s读取一次温度值。喷烧试验迎火面温度为1 000 ℃,持续时间为30 min,观察喷烧过程样品迎火面与背火面的变化。

1.3 测试方法

样品热分析采用德国耐驰公司STA449F3型TG/DSC同步热分析仪进行测试,粉末样,N2环境,升温速率为10 ℃/min。物相组成采用日本理学公司Ultima Ⅳ型X射线衍射仪进行测试。Cu靶,衍射角为5°~60°,样品为粉末样。微观结构采用捷克TESCAN MIRA公司S6123型场发射扫描电镜进行观察,样品为断口样,观察前样品表面经喷金处理。压汞法孔结构采用美国麦克仪器公司AutoPore Ⅳ 9500型压汞仪进行测试,样品为块状样。

2 结果与分析

2.1 煅烧试验

2.1.1 样品高温烧失率与线收缩率变化

图1为在500、800和1 000 ℃温度下煅烧后样品质量烧失率和线收缩率随胶凝材料中硫铝酸盐胶凝材料掺比的变化。由图1可见,样品的烧失率与收缩率均随掺比增加而增大。冶金渣胶凝材料中掺入质量分数25%的硫铝酸盐胶凝材料,可显著提高样品的烧失率值,但线收缩率也有所提高。未掺加硫铝酸盐胶凝材料的样品A经1 000 ℃煅烧,其烧失率为18.80%,线收缩率为2.42%;掺加硫铝酸盐胶凝材料后的样品Q,烧失率提高到了21.61%,线收缩率略增加到了2.64%。全为硫铝酸盐胶凝材料的样品C的这2个值分别为25.74%和4.27%,线收缩率值明显变大。烧失率高有利于样品防火性能的改善,而过高的收缩率则对样品高温结构完整性非常不利。

图1 样品煅烧后的烧失率与线收缩率变化

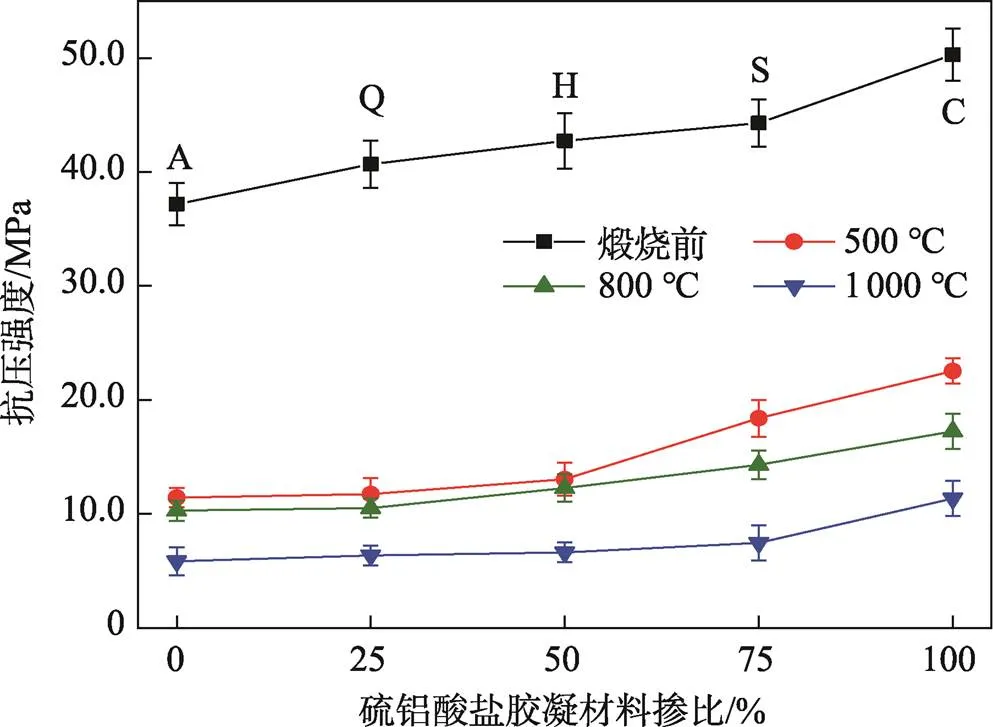

2.1.2 样品强度变化

经高温煅烧,样品的抗压强度发生明显下降,如图2所示。对于相同配比的样品,在500 ℃和800 ℃下煅烧后样品强度比较接近,而1 000 ℃下煅烧强度则进一步下降。冶金渣胶凝材料中混掺硫铝酸盐胶凝材料,可提高样品的抗压强度,煅烧后的强度也能保持少量的增长。样品A煅烧前抗压强度为37.18 MPa,1 000 ℃烧后强度为5.84 MPa;样品Q的这2个强度值分别为40.68 MPa和6.35 MPa;样品C煅烧前强度高达50.30 MPa,烧后仍有11.34 MPa。

2.1.3 微观结构变化

图3为高温煅烧前后样品A、样品C和样品H的场发射扫描电镜(FESEM)形貌照片。煅烧前样品A中可见延伸向气泡中生长的针状-柱状钙矾石(AFt)晶簇,以及呈絮片状的CaO-SiO2-H2O(C-S-H)凝胶(图3a)。样品C中,束状、放射状AFt与絮状或细小片状C-S-H凝胶生长在一起(图3b)。在500 ℃煅烧样品中仍保留原有水化产物的外形,如钙矾石的柱状外形,样品内部出现微裂纹(图3c、d)。在1 000 ℃煅烧样品中出现大量圆形状-棱柱体颗粒,样品A中这些颗粒均在0.5 μm以下,而且出现不规则收缩裂纹(图3e);而样品C中这些颗粒大小不一,收缩裂纹没有样品A明显(图3f)。2种胶凝材料混掺的样品,其微观结构近似于2个端元样品A和C的复合体。2种胶凝材料各50%的混掺样品H,煅烧前其中的AFt呈放射状分布于气泡内及穿插在C-S-H凝胶之间,晶体数量明显多于样品A(图3g),在1 000 ℃下煅烧后也形成了圆形状小颗粒,部分颗粒团聚在一起,没有明显的微裂纹出现(图3h)。

图2 样品煅烧前后的抗压强度变化

图3 煅烧前后样品A、C、H的FESEM图

2.1.4 孔隙结构变化

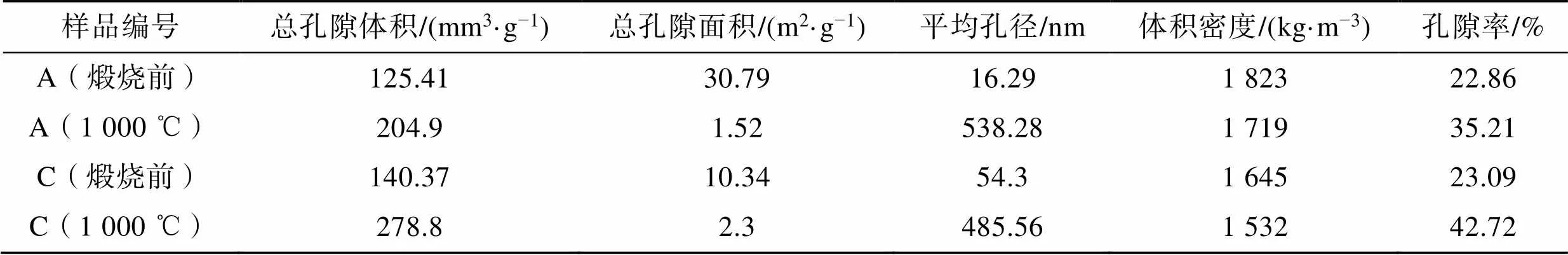

图4为在1 000 ℃下煅烧前后样品A、C的累计孔隙体积分布曲线。由图4可见,煅烧前样品A孔径集中于3~20 nm和1~4 μm 2个范围,煅烧后样品总孔隙体积明显增加,孔径变大,分布于0.2~0.6 μm和2~4 μm。对于样品C,煅烧前样品孔径分散于3 nm~2 μm,煅烧后孔径变大,分布区间变窄且集中在0.2~2 μm。在1 000 ℃下煅烧前后各样品的具体孔结构参数值见表1。由表1可见,样品煅烧后总孔隙体积、平均孔径和孔隙率均变大,而总孔隙面积急剧缩小,体积密度降低。

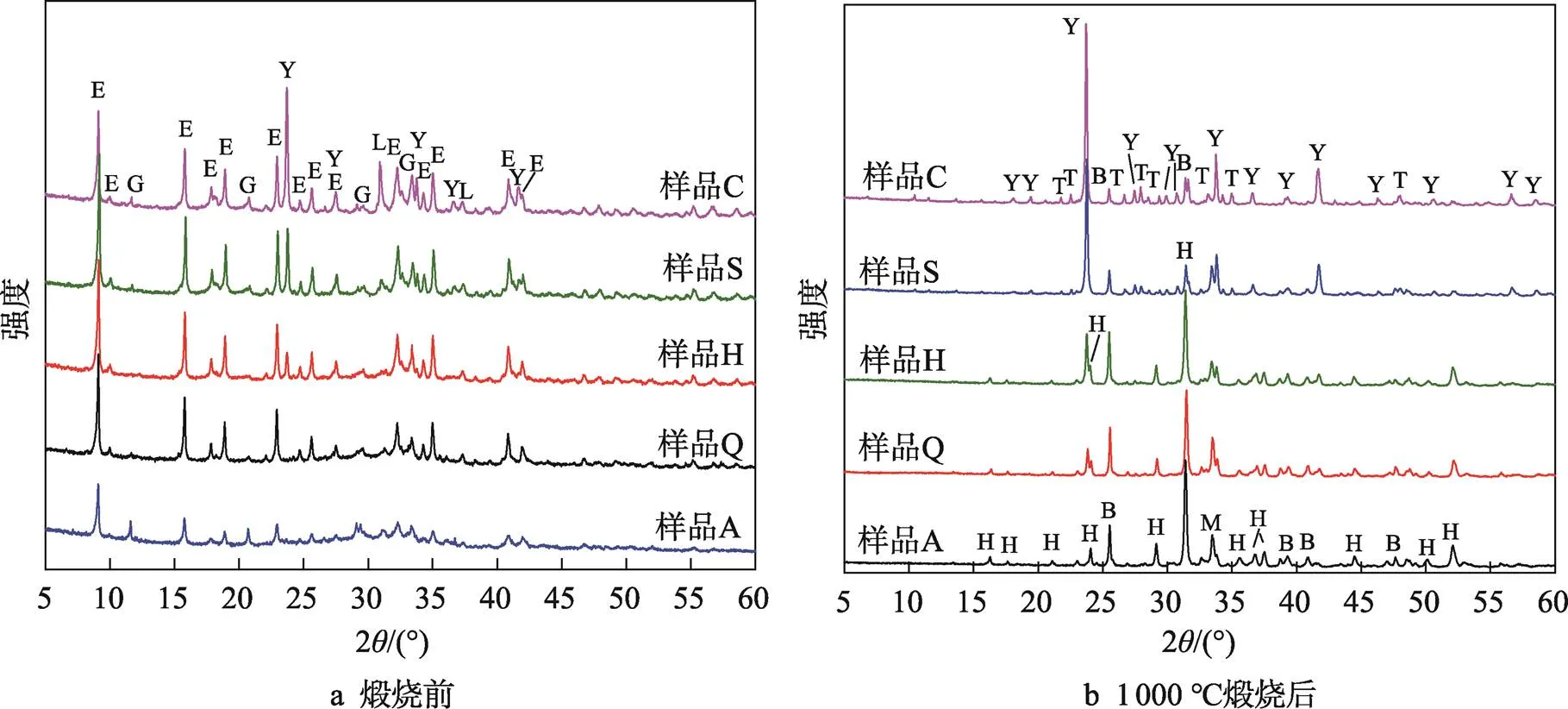

2.1.5 物相组成变化

图5a为煅烧前样品的XRD谱图,各样品的主要水化物相的衍射峰为钙矾石峰(图5a中标注为E)。此外,样品中还有水化产物C-S-H凝胶生成,由于其结晶度差,在图中以宽的非晶态峰显示出来。冶金渣胶凝材料体系样品A的XRD谱图中,钙矾石峰很明显,同时还有少量二水石膏(G)峰。当其中混掺硫铝酸盐胶凝材料后,样品谱图中钙矾石峰强度明显增大,说明混掺有利于钙矾石的生成,也促进材料强度的增大。样品A的抗压强度为37.18 MPa,混掺后样品强度提高到了40.68 MPa以上,如图2所示。钙矾石的生成需要消耗二水石膏,因此在混掺样品中二水石膏峰消失不见或其峰变得很弱。硫铝酸盐胶凝材料掺量超过50%后的样品(H、S和C)谱图中有未水化的无水硫铝酸钙的残余峰。在1 000 ℃下煅烧后各样品的XRD谱图见图5b,2个端元胶凝材料体系样品A和C的煅烧产物有很大的不同,而混掺样品的产物为二者混合物相,同时含有钙铝黄长石(H)、无水硫铝酸钙(Y)、镁硅钙石(M)、硫硅钙石(T)和无水硫酸钙(B)。

图4 在1 000 ℃下煅烧前后样品 A和C的孔隙分布对比

表1 在1 000 ℃下煅烧前后样品A和C的孔结构参数

Tab.1 Pore structure parameters of samples A and C before and after calcination at 1 000 ℃

图5 煅烧前后样品的XRD谱图

注:B为无水硫酸钙,CaSO4,37-1496#;E为钙矾石,3CaO·Al2O3·3CaSO4·32H2O,41-1451#;G为二水石膏,CaSO4·2H2O,33-0311#;H为钙铝黄长石,2CaO·Al2O3·SiO2,35-0755#;L为β-2CaO2·SiO2,33-0302#;M为镁硅钙石,3CaO·MgO·2SiO2,35-0591#;T为硫硅钙石,4CaO·2SiO2·CaSO4,49-1807#;Y为无水硫铝酸钙,3CaO·3Al2O3·CaSO4,33-0256#。

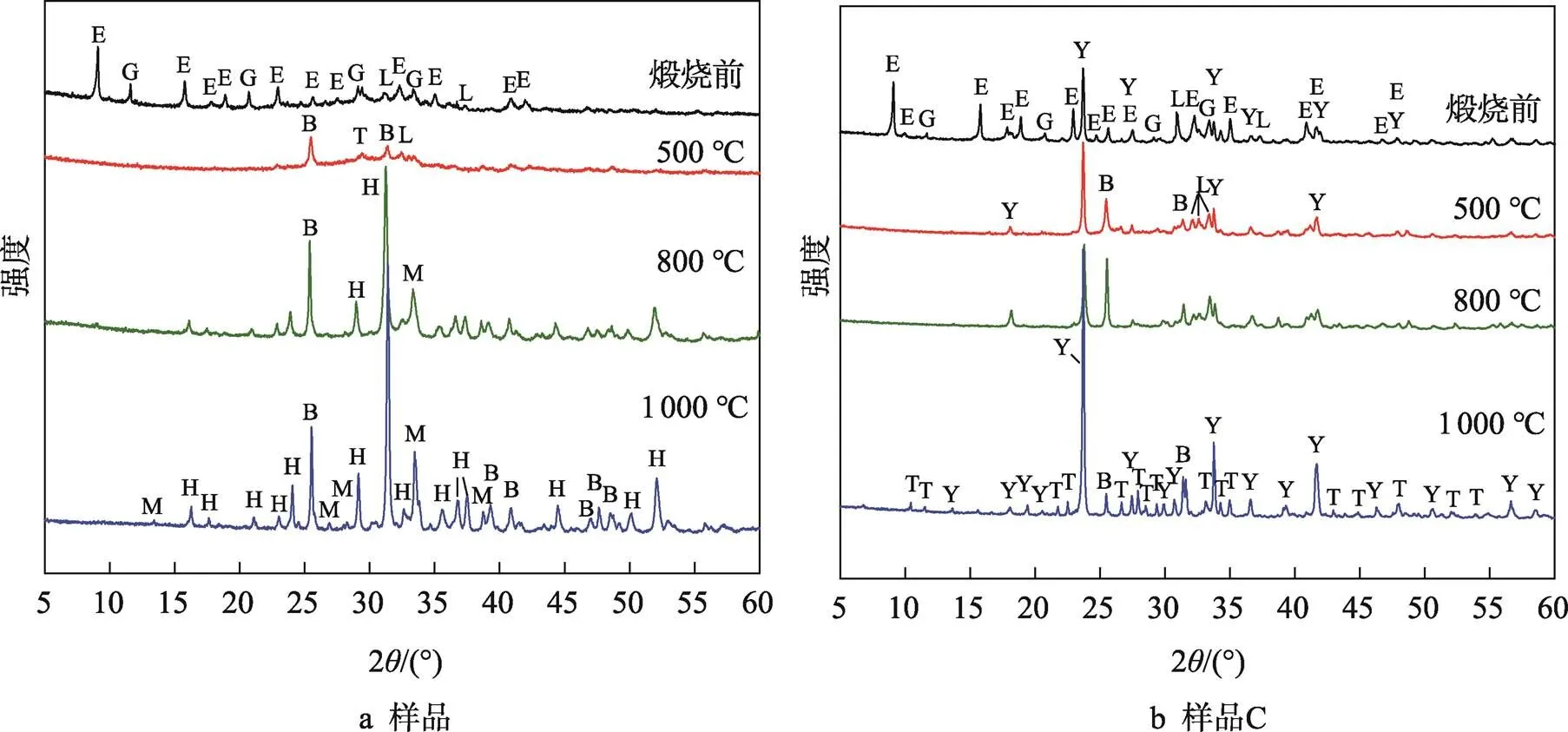

图6为样品A和C在不同煅烧温度下的产物XRD谱图,作为对比,煅烧前样品谱图也加入图中。由图6可见,样品煅烧后二水石膏和钙矾石物相消失。其中样品A在500 ℃下煅烧后,其主要衍射峰为无水石膏(B)、硫硅钙石(T)和β-C2S(L)的峰,峰值较小,且在2为30°~34°内有个宽的非晶态峰。当煅烧温度达到800 ℃和1 000 ℃时,样品中出现钙铝黄长石(H)和镁硅钙石(M)的衍射峰,β-C2S峰消失(图6a)。样品C在500 ℃和800 ℃下煅烧后的主要衍射峰为无水石膏、β-C2S和无水硫铝酸钙的峰,峰值相对较小。煅烧温度达到1 000 ℃时,样品中出现大量硫硅钙石衍射峰,无水硫铝酸钙峰值增大,但无水石膏峰值则降低,β-C2S峰消失(图6b)。

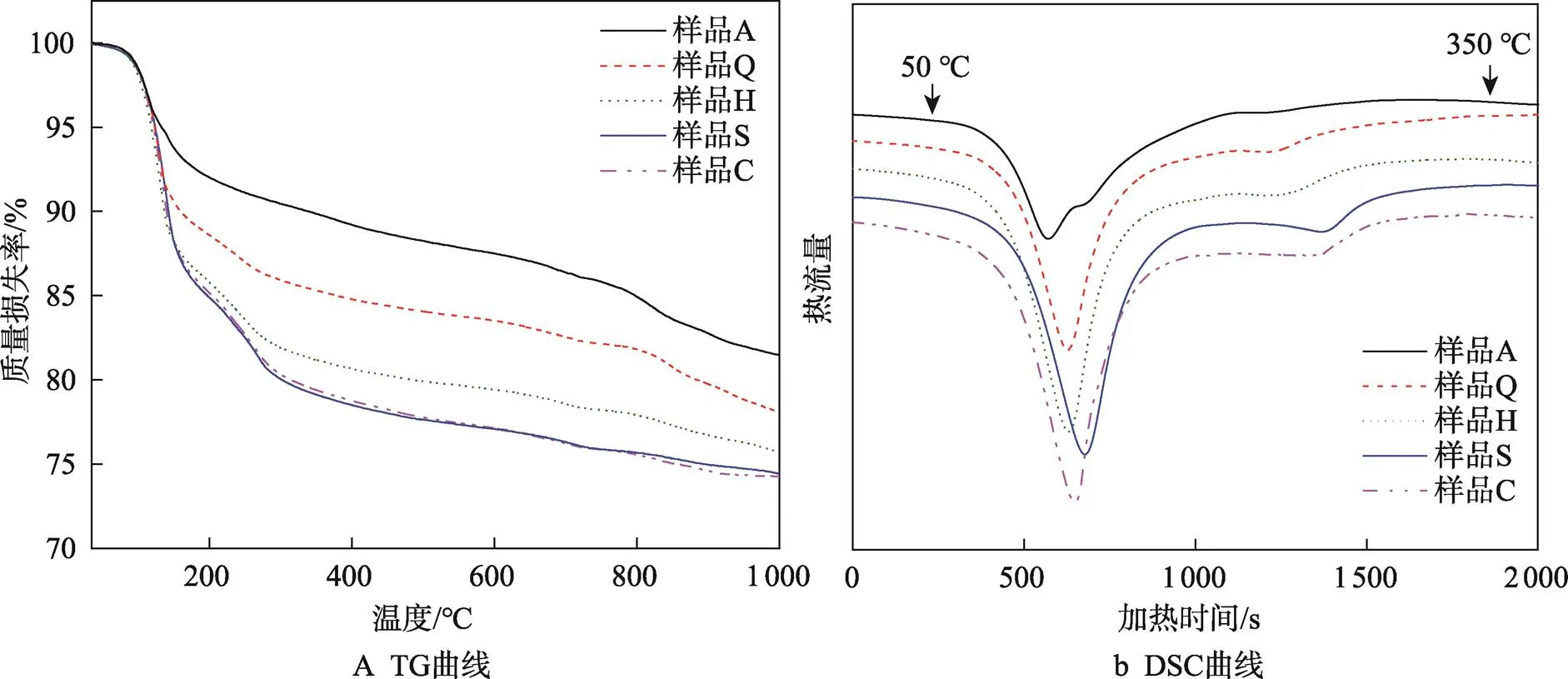

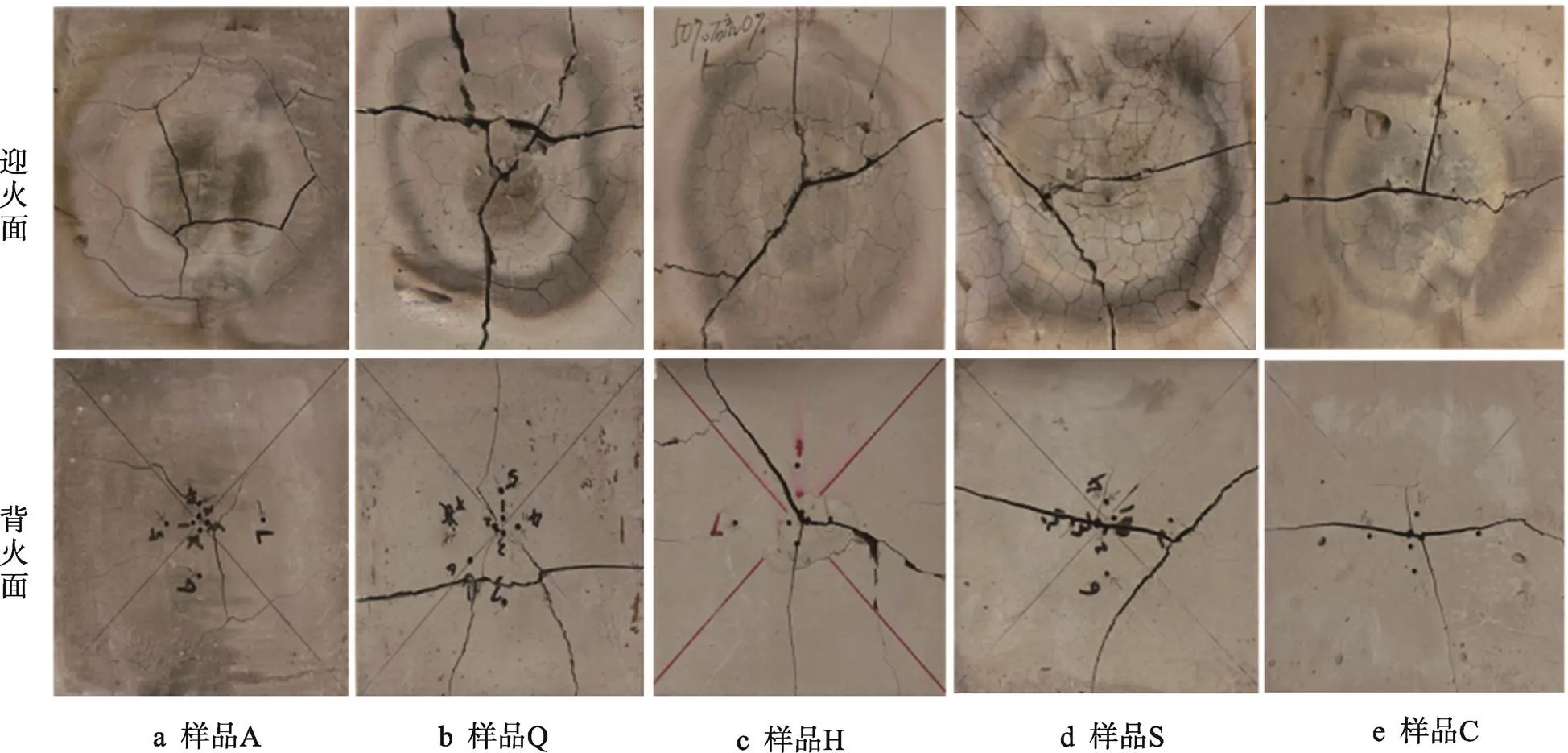

2.2 TG/DSC热分析

图7a为样品的TG曲线,根据曲线变化,将其划分为3个温度阶段:[50,350) ℃,对应着钙矾石、C-S-H凝胶和二水石膏的脱水质量损失阶段;[350,560) ℃,对应着可能存在的Ca(OH)2、Mg(OH)2等物相的脱水分解;[560,1 000) ℃,对应着方解石等碳酸盐矿物以及其他难分解矿物的分解。其中第1阶段的质量损失率在DSC曲线上表现为明显的吸热谷,如图7b所示。根据DSC曲线计算得到在50~350 ℃温度区间内样品的脱水吸热量,并列于表2中。同时表2也给出该温度区间样品的质量损失率、质量损失比,以及在500、800和1 000 ℃ 3个温度下通过TG分析得到的样品质量损失率与马弗炉煅烧得到的烧失率。其中的区间质量损失率为样品在50~350 ℃内的质量损失占总质量损失的比例,其值都超过了50%,说明这些样品中烧失量的一半以上是由钙矾石、C-S-H凝胶和二水石膏贡献的。TG得到的质量损失率与煅烧的烧失率很接近,有很好的对应关系。

图6 不同煅烧温度下样品A和C的XRD谱图

图7 煅烧前样品的热分析曲线对比

表2 样品的脱水吸热量和质量损失率

Tab.2 Dehydration enthalpy and weight loss of samples at various temperature

注:*指温度区间为50~350 ℃。

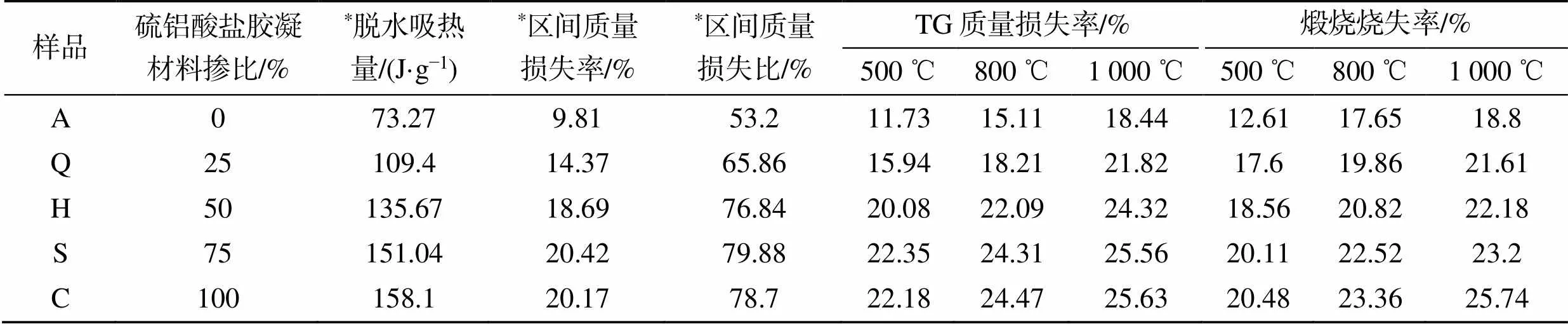

2.3 喷烧试验

图8为样品C与对比样品在喷烧过程中的迎火面温度与背火面温度的变化图。由图8可见,喷烧迎火面温度很快上升到1 000 ℃,并在1 000 ℃发生少量的波动,这个温度维持了30 min。样品C背火面温度曲线在前期阶段(3~7 min)有个温度约100 ℃的“小台阶”,而作为对比的硅钙板其曲线几乎没有“小台阶”。表3列出了各样品的背火面温度和体积密度值,同时给出对比样品玻镁板与硅钙板的相关数值。由表3可见,试验样品的背火面温度均低于玻镁板和硅钙板的温度。试验样品的烧蚀组分主要为钙矾石、C-S-H凝胶和二水石膏(原料组分的少量残留),而硅钙板为托贝莫来石(5CaO·6SiO2·5H2O),玻镁板为518相[5Mg(OH)2·MgCl2·8H2O]和318相[3Mg (OH)2·MgCl2·8H2O]等物相。

图8 喷烧试验样品温度变化

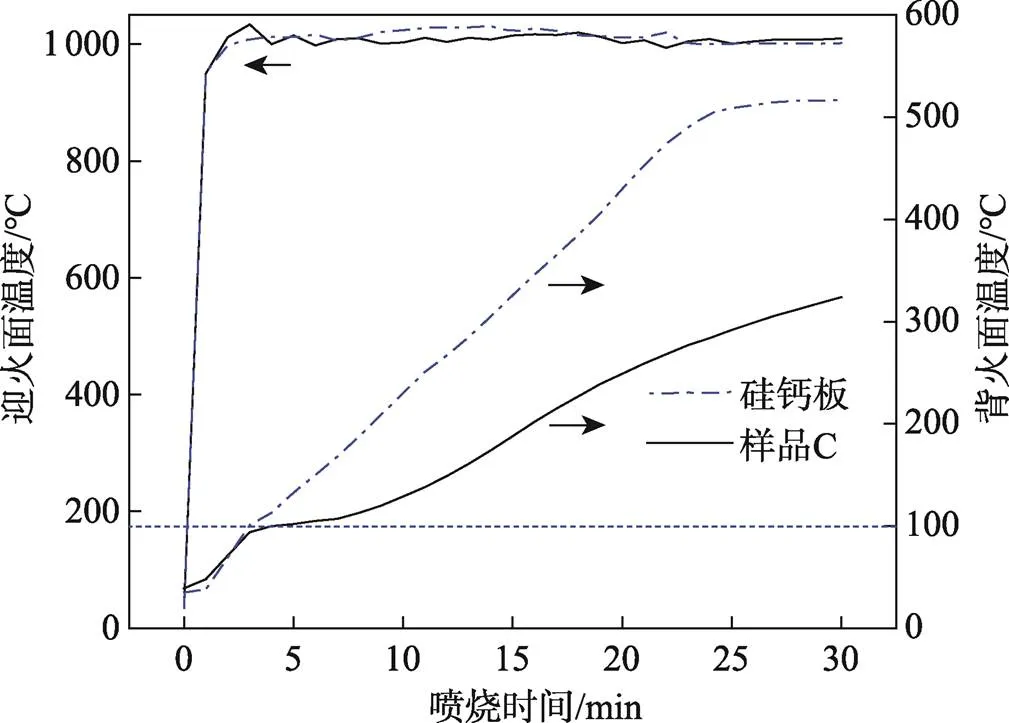

图9为试验样品在1 000 ℃下喷烧30 min后迎火面和背火面的照片。图9中不管是迎火面还是背火面上较宽一些的裂纹,均为喷烧停止后才出现,而迎火面上很细小的裂纹是喷烧过程中产生的。喷烧试验样品在喷烧过程中均未发现贯穿性裂缝,但迎火面上都会不同程度地产生细小的裂纹。这些微裂纹的产生是由于样品中的钙矾石、C-S-H凝胶、二水石膏等烧蚀组分在高温下脱水导致的体积收缩。

2.4 分析与讨论

冶金渣胶凝材料加水拌和后,钢渣中的C3S发生水化反应,生成C-S-H凝胶和Ca(OH)2。Ca(OH)2与脱硫石膏共同激发矿渣水化,生成钙矾石和C-S-H凝胶,其中钙矾石的生成反应见式(1)。

3Ca(OH)2+(Al2O3)+3(CaSO4·2H2O)+23H2O=3CaO·Al2O3·3CaSO4·32H2O (1)

式中的(Al2O3)来自矿渣中的玻璃态物相。

硫铝酸盐胶凝材料与水拌和后,熟料中的无水硫铝酸钙与脱硫石膏作用,生成钙矾石,其水化过程如式(2)所示。

3CaO·3Al2O3·CaSO4+2(CaSO4·2H2O)+37H2O=3CaO·Al2O3·3CaSO4·32H2O+6Al(OH)3(2)

水化产物Al(OH)3还能进一步与Ca(OH)2、石膏作用,生成钙矾石。因此,混合胶凝材料体系样品中会有更多的钙矾石生成,表现在比单一冶金渣胶凝材料的样品A更高的高温烧失率以及更大的强度上。

钙矾石有32个结晶水,理论脱水质量损失率为45.93%。钙矾石大量脱水温度约为100 ℃,二水石膏约为150℃,钙矾石吸热谷与C-S-H有部分重复,Al(OH)3脱水温度为200~350 ℃,这些物相在350 ℃时全部水脱去[19]。将计算的各样品在50~350 ℃的脱水吸热量列于表2中。样品A、Q、H、S和C的吸热值分别为73.27、109.40、135.67、151.04和158.10 J/g,可知吸热值随着硫铝酸盐胶凝材料掺入量的增加而增大。高的脱水吸热值对应着样品在喷烧试验中具有更低的背火面温度。

根据孔隙结构的研究发现,加热后的样品总孔隙体积明显增大,孔隙率提高,孔径集中在1 μm左右的狭窄范围。样品在加热的情况下,随着烧蚀过程,迎火面一侧内部产生了大量细小的孔隙,而且这个孔隙结构的变化逐渐向背火面一侧移动。这样的多孔结构降低了固体导热的比例,而背火面的平均孔径只有几十个纳米,阻碍了孔隙中的高温气体与背火面的对流作用。材料本身的体积密度较大,对高温热辐射也有很强的抑制作用。

除了烧蚀吸热、多孔结构层的隔热作用外,材料样品在高温下也保持了良好的宏观结构完整性,避免加热过程中大的贯穿性裂缝的出现。

表3 试验样品与对比样品在1 000 ℃喷烧30 min时的背火面温度

注:表中数值为10 mm厚度样品的测试值。

图9 1 000 ℃喷烧试验后样品表面照片

3 结语

1)矿渣、钢渣、脱硫石膏以质量比16∶4∶3配制而成冶金渣胶凝材料,水胶比为0.32,标准养护14 d,再经50 ℃干燥后得到的样品A,其体积密度为1 830 kg/m3,抗压强度为37.18 MPa。在1 000℃下煅烧烧失率为18.80%,线收缩率为2.42%,烧后抗压强度仍有5.84 MPa。

2)硫铝酸盐水泥熟料与脱硫石膏以质量比17∶3配制而成硫铝酸盐胶凝材料,在同样条件下制备得到的样品C,其体积密度更低,为1 667 kg/m3,抗压强度高达50.30 MPa。在1 000℃下煅烧烧失率为25.74%,但线收缩率较大,为4.27%,烧后抗压强度为11.34 MPa。

3)冶金渣胶凝材料中混掺硫铝酸盐胶凝材料有利于水化样品中钙矾石的形成,提高样品常温及高温煅烧后的强度,增加烧蚀组分含量,提高脱水吸热量,其高温收缩率稍有提高。混合胶凝材料制备得到的样品Q、H和C的各参数介于样品A和C的各参数之间。

4)厚度为10 mm的样品A、Q、H、S、C在1 000 ℃下喷烧30 min,背火面温度分别为383、370、355、348、336 ℃,低于同条件下对比样品玻镁板、硅钙板的温度(393 ℃和517 ℃)。所研究的材料样品的热防护机理主要是钙矾石、C-S-H凝胶组成的烧蚀吸热、烧蚀后产生的多孔层的隔热,以及高温下材料宏观结构完整性3个方面的共同作用。

冶金渣胶凝材料中混掺少量硫铝酸盐胶凝材料后,样品的烧失率得到较大的增长,但高温收缩率并没有显著增加,强度获得了提高,防火性能得到了改善。虽然喷烧试验显示混掺样品的防火性能略逊于硫铝酸盐胶凝材料体系样品的,但其具有生产成本低、在火灾高温下体积稳定性更好等优点。混掺样品作为一种低碳防火产品,更适合于地下管廊电缆防火的大规模应用。

[1] XUE Gang, LIU Shi-feng, GONG Da-qing, et al. Environmental Intelligent Control of Underground Integrated Pipe Gallery Based on Equipment Failure Rate[J]. IEEE Access, 2019, 7(99): 1.

[2] 曹庆臣. 城市地下管廊消防系统安全性分析[J]. 建筑技术开发, 2021, 48(10): 92-94.

CAO Qing-chen. Analysis on Safety of Fire Protection System of Urban Underground Pipe Gallery[J]. Building Technology Development, 2021, 48(10): 92-94.

[3] 刘海峰, 刘敬文, 沈学良, 等. 地下综合管廊电力舱火灾演化行为和特性[J]. 消防科学与技术, 2021, 40(6): 822-826.

LIU Hai-feng, LIU Jing-wen, SHEN Xue-liang, et al. Evolution Behaviors and Properties of Fires in Power Compartments in Underground Utility Tunnels[J]. Fire Science and Technology, 2021, 40(6): 822-826.

[4] 陈德平, 侯柯屹, 王立佳, 等. 超级绝热型防火材料的研究进展及其在城市地下空间的应用展望[J]. 工程科学学报, 2017, 39(6): 811-822.

CHEN De-ping, HOU Ke-yi, WANG Li-jia, et al. Status and Development of Fire Protection Materials Based on Super Thermal Insulator and Their Application Prospect in Urban Underground Space[J]. Journal of University of Science and Technology Beijing, 2017, 39(6): 811-822.

[5] 陶海军, 朱国庆, 赵永昌, 等. 综合管廊电缆燃烧烟气温度实验研究[J]. 消防科学与技术, 2017, 36(6): 745-748.

TAO Hai-jun, ZHU Guo-qing, ZHAO Yong-chang, et al. Experimental Study on Fire Smoke Temperature of Urban Utility Tunnel Cable[J]. Fire Science and Technology, 2017, 36(6): 745-748.

[6] 李政, 张国维, 贾伯岩, 等. 综合管廊内防火隔板对电缆火蔓延的影响[J]. 消防科学与技术, 2020, 39(5): 611-614.

LI Zheng, ZHANG Guo-wei, JIA Bo-yan, et al. Effect of Fire Barrier on the Spread of Cable Fire in Utility Tunnel[J]. Fire Science and Technology, 2020, 39(5): 611-614.

[7] Q/GDW 12067—2020, 高压电缆及通道防火技术规范[S].

Q/GDW 12067—2020, Technical Specification for Fire Prevention of HV Power Cables and Channels[S].

[8] 陈远东, 张海龙, 包森布尔, 等. 水菱镁石-蛭石质防火隔板制备及防火性能研究[J]. 非金属矿, 2023, 46(1): 6-10.

CHEN Yuan-dong, ZHANG Hai-long, BAO Sen-bu-er, et al. Preparation of Hydromagnesite-Vermiculite Based Fire Barrier and Its Fire Protection Performance[J]. Non-Metallic Mines, 2023, 46(1): 6-10.

[9] CHEN Bao, JOHANNES K, HORGNIES M, et al. Characterization of an Ettringite-Based Thermochemical Energy Storage Material in an Open-Mode Reactor[J].

Journal of Energy Storage, 2021, 33(33): 102159.

[10] CHEN Bao, KUZNIK F, HORGNIES M, et al. Physicochemical Properties of Ettringite/Meta-Ettringite for Thermal Energy Storage: Review[J]. Solar Energy Materials and Solar Cells, 2019, 193: 320.

[11] HONORIO T. Thermal Conductivity, Heat Capacity and Thermal Expansion of Ettringite and Metaettringite: Effects of the Relative Humidity and Temperature[J]. Cement and Concrete Research, 2022, 159: 65-68.

[12] 李洁茹. 硫铝酸盐-冶金渣胶凝体系材料制备及其防火性能研究[D]. 北京: 北京科技大学, 2023: 75-79.

LI Jie-ru. Preparation of Sulphoaluminate-Metallurgical Slag Cementation System Materials and its Fire Performance Research[D]. Beijing: University of Science and Technology Beijing, 2023.

[13] 贾新松, 陈德平, 于晓伟, 等. 海水浸泡下全固废胶凝材料的试验研究[J]. 硅酸盐通报, 2022, 41(3): 913-921.

JIA Xin-song, CHEN De-ping, YU Xiao-wei, et al. Experimental Study on Total Solid Waste Cementitious Materials Soaked in Seawater[J]. Bulletin of the Chinese Ceramic Society, 2022, 41(3): 913-921.

[14] 崔孝炜, 倪文, 狄燕清. 钢渣矿渣基全固废胶凝材料的化学活化[J]. 硅酸盐通报, 2018, 37(4): 1411-1417.

CUI Xiao-wei, NI Wen, DI Yan-qing. Chemical Activation of Cementitious Materials with all Solid Waste Based of Steel Slag and Blast Furnace Slag[J]. Bulletin of the Chinese Ceramic Society, 2018, 37(4): 1411-1417.

[15] 张金良, 吴向东, 符勇. 钢渣—矿渣基胶凝材料特性研究[J]. 能源与环保, 2019, 41(6): 66-68.

ZHANG Jin-liang, WU Xiang-dong, FU Yong. Study on Properties of Steel Slag and Slag-Based Cement[J]. Zhongzhou Coal, 2019, 41(6): 66-68.

[16] TAO Y, RAHUL A V, MOHAN M K, et al. Recent Progress and Technical Challenges in Using Calcium Sulfoaluminate (CSA) Cement[J]. Cement and Concrete Composites, 2023, 137: 104908.

[17] YOON H N, SEO J, KIM S, et al. Hydration of Calcium Sulfoaluminate Cement Blended with Blast-Furnace Slag[J]. Construction and Building Materials, 2020, 268: 121214.

[18] LIAO Yi-shun, JIANG Guo-xi, WANG Ke-jin, et al. Effect of Steel Slag on the Hydration and Strength Development of Calcium Sulfoaluminate Cement[J]. Construction and Building Materials, 2020, 265(5): 120301.

[19] QOKU E, BIER T A, WESTPHAL T. Phase Assemblage in Ettringite-Forming Cement Pastes: a X-Ray Diffraction and Thermal Analysis Characterization[J]. Journal of Building Engineering, 2017, 12: 37-50.

Thermal Performance of Metallurgical Slag and Sulfoaluminate Cement Based Materials and Their Fire Protection Mechanism

ZHANG Hai-long1, BAOSEN Bu-er1, NIE Jing-kai2, QIAO Xiao-dong1, LIANG Wei1, HUO Wen-ming1, JI Jun2*

(1. Inner Mongolia EHV and UHV Company, State Grid Inner Mongolia East Power Co., Ltd., Inner Mongolia Tongliao 028000, China; 2. State Grid Smart Grid Research Institute Co., Ltd., Beijing 102209, China)

The work aims to prepare a kind of fire barrier bonded with C-S-H gel and rich in ettringite content with metallurgical slag and sulfoaluminate cement, in order to meet the higher fire protection demand of underground pipe gallery. The performance of sample at high temperature was investigated via calcination test and thermal analysis combined with means of phase determination, microstructure observation and pore structure examination. Adding sulfoaluminate cement to metallurgical slag system was conducive to the formation of ettringite during hydration. The heat absorption of sample increased from 73.27 J/g to above 109.40 J/g at dehydration temperature range of 50 ℃ to 350 ℃ and the compressive strength also increased from 37.18 MPa to above 40.68 MPa. The results of spray fire testing at 1 000 ℃ for 30 min showed that the backfire temperature of the sample prepared at a thickness of 10 mm lied between 383 ℃ and 336 ℃, which decreased along with the increasing content of sulfoaluminate cement and the sample had superior property in fire protection than the glass fiber - magnesium oxychloride (GFMO) board and calcium silicate autoclaved (CSA) board. The thermal protection mechanism of the sample is due to the combined effect of heat absorption in dehydration of crystallization water-containing phases, thermal insulation of porous layer derived from dehydration, and maintenance of macrostructural integrity for sample at high temperature.

thermal protection; ettringite; metallurgical slag; sulfoaluminate cement; heat absorption effect

TU545

A

1001-3563(2023)19-0265-08

10.19554/j.cnki.1001-3563.2023.19.034

2023-08-15

国家电网公司科技项目(526608210002)

责任编辑:曾钰婵