氯化锌对单宁-尿素-甲醛(TUF)共缩聚树脂性能的影响

彭晋达,廖岽森,晏 畅,杨福仙,张培贵,杜官本,周晓剑

(西南林业大学,云南省木材胶黏剂及胶合制品重点实验室,云南 昆明 650224)

脲醛(UF)树脂由于胶接性能优良、成本低廉等优点被广泛应用于木材加工工业中,占比超过木材胶黏剂总量的90%,但其存在的耐水性差以及甲醛释放问题常对消费者造成困扰[1-2]。因此,学者们对UF树脂做了诸多改性研究。近年来,由于绿色环保理念深入人心,对生物质资源的高值化利用越来越引起人们的重视,其中一个研究路径是将丰富的生物质资源引入到UF树脂体系中,合成生物质-尿素-甲醛共缩聚树脂。

单宁是一种产量仅次于木质素的天然多酚类物质,它与甲醛具有良好的反应活性[3],可以通过共混[4-5]或者共缩聚[6-7]的方式实现UF树脂的有效改性,如提升树脂的耐水性和降低其甲醛释放量。然而,由于单宁本身存在较大的空间位阻,尤其是单宁B环难以在较低pH条件下发生反应的特性使其聚合困难[8]。当单宁添加量增多时,改性UF树脂的固化温度和固化时间会随之提高和延长,使生产能耗增加[9]。二价金属在树脂体系中可与酚环产生螯合作用,促使更多邻位活性位点参与反应,从而达到降低固化温度和缩短固化时间的目的。前期研究已经发现,在苯酚-甲醛(PF)树脂和苯酚-尿素-甲醛(PUF)树脂合成中加入一些二价金属离子的氧化物或盐可有效实现上述目的[10-15]。鉴于单宁具有与苯酚相似的性质,在单宁-尿素-甲醛(TUF)树脂中添加二价金属离子促使单宁在较低pH条件下参与UF树脂反应具有一定的理论基础[16-18]。

氯化锌作为一种强酸弱碱性金属盐,溶于水中能形成一定的酸性条件并作用于TUF树脂体系中,有望激活单宁的活性位点参与聚合反应。因此,本研究采用氯化锌为催化剂,以物理混合的方式加入到TUF树脂体系中,以期加快树脂的固化速度,并通过改变氯化锌加入比例、固化剂添加量和热压参数等试验来验证氯化锌的改性效果。

1 材料与方法

1.1 试验材料

尿素(urea,U)、浓度为37%的甲醛水溶液(formaldehyde,F)、氯化锌和氢氧化钠等化学药剂均购自中国医药集团有限公司,杨梅(Myricarubra)单宁粉末(纯度72%)购自广西武鸣拷胶厂,蒸馏水为实验室自制。所用杨木单板幅面40 cm×40 cm,厚度约2 mm,含水率为8%~10%,购自安徽某人造板厂。

1.2 试验方法

1.2.1 TUF树脂制备 TUF树脂的合成工艺参照前期的试验方法制备[9],首先,在三口烧瓶中加入100 g 37%的甲醛水溶液,调pH至8~9,升温到90 ℃;加入37 g尿素,滴入适量浓度为20%的氢氧化钠水溶液,维持pH 8~9,保温反应30 min后降温至70 ℃;加入20 g杨梅单宁粉末,反应1 h,降温,收料;调节pH至8.5,得到TUF树脂,备用。

氯化锌与TUF树脂以物理混合的方式相结合,即在压制胶合板前,称取一定量TUF树脂于烧杯中,加入一定比例的氯化锌搅拌均匀,氯化锌加入比例分别为0.5%、1%、1.5%、2%、2.5%、3%,氯化锌的加入比例基于TUF树脂固含量来计算。

1.2.2 树脂凝胶时间测试 树脂凝胶时间参照国标GB/T 14074-2017进行测试,称取5 g树脂样品于玻璃试管中,将试管放于沸水浴中,试管中的胶液液面必须低于沸水浴液面。用末端为螺旋状的金属丝在试管内对胶液进行搅拌,直到试管中树脂样品凝胶(以搅拌出现拉丝来判断终点)。凝胶时间为试管插入沸水浴开始计时,至出现凝胶所用的时间。每组试样平行测试3次,取平均值。

1.2.3 傅里叶红外光谱分析(FT-IR) 采用美国Nicolet iS50傅里叶红外光谱仪对树脂进行结构分析,取一滴液体树脂样品置于ATR附件金刚石晶体表面进行扫描。扫描测试条件:扣除大气背景,高级ATR校正,扫描范围500~4 000 cm-1,分辨率4 cm-1,扫描次数为32次。

1.2.4 差示扫描量热法(DSC) 利用德国耐驰公司的差示扫描量热仪对其进行测试,具体步骤为:取配置好的样品5~10 mg置于铝坩锅内,加盖密封,在氮气保护条件下,温度从35~250 ℃进行等速升温测试,升温速率为15 ℃·min-1。

1.2.5 热重分析(TG) 采用NETZSCH STA2500热分析仪对树脂的热稳定性进行分析,具体为:将树脂样品放入120 ℃±3 ℃的烘箱中,待样品脱水固化后磨成200目的粉末。然后在一个铂金杯中称取约5~8 mg的样品粉末,并在氮气气氛中加热。在40~600 ℃,以10 ℃·min-1的升温速率进行扫描,记录重量变化。

1.2.6 胶合板制备 试验制备3层胶合板,将双面涂胶量设为280 g·m-2,用毛刷将胶黏剂均匀涂抹在芯板的正反面,按照胶合板组坯原则进行组坯。TUF树脂按一定比例加入氯化锌充分搅拌均匀后,添加树脂固体含量6%的对甲苯磺酸(40%质量分数浓度)作为固化剂。热压工艺为:热压温度180 ℃,热压时间为8 min,压缩率为18%。改变固化剂添加量、热压机热压参数(热压温度、热压时间),考察氯化锌加入对胶黏剂固化效果的影响。

1.2.7 胶合板的胶合强度和甲醛释放量测试 胶合板剪切强度测试参照国家标准GB/T 17657-2013的规定进行,分别在热水浴(63±2)℃中浸泡3 h,沸水浴中浸泡3 h,浸泡后的样品在室温条件下晾至不再滴水后进行测试,每组试样平行测试7个试件,取其平均值。

胶合板游离甲醛释放测试根据国家标准GB/T 17657-2013中所述的干燥器法进行。每组试样平行测试3次,取平均值。

2 结果与分析

2.1 改性TUF树脂凝胶时间

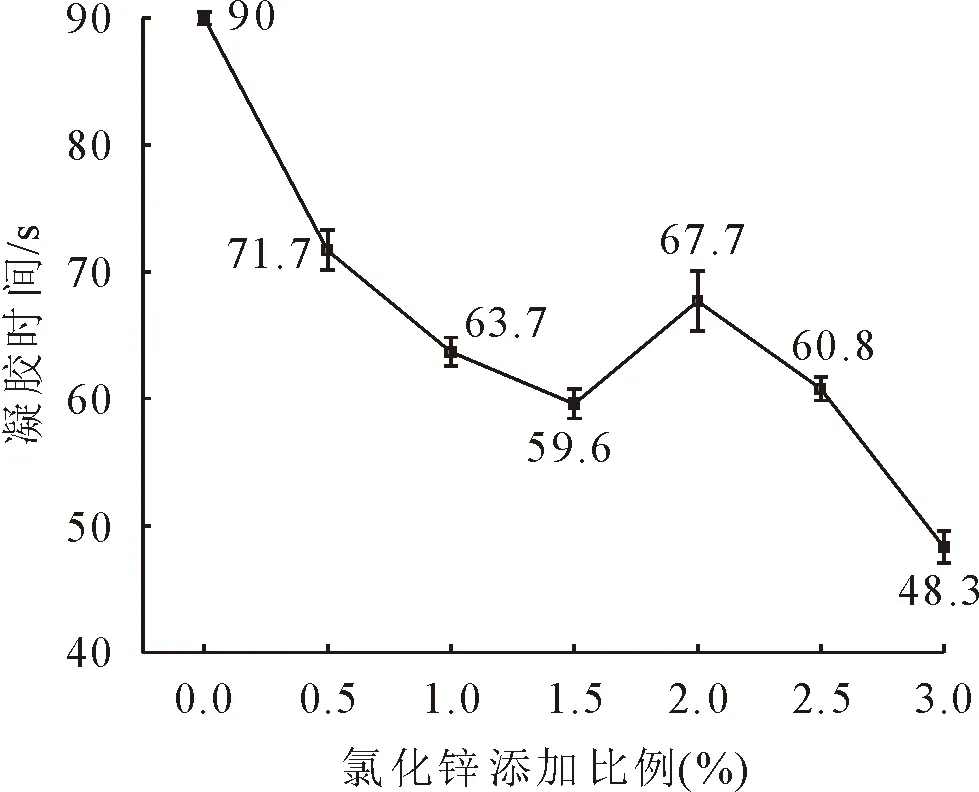

树脂凝胶时间在一定程度上能反映树脂的固化速率(图1),无氯化锌加入时,TUF树脂凝胶时间为90 s,加入氯化锌后,TUF树脂的凝胶时间总体呈下降趋势。表现为氯化锌添加量从无到1.5%,凝胶时间呈线性下降趋势,当添加量为1.5%时,凝胶时间下降幅度为33.8%,这可能是因为二价锌离子在TUF树脂体系中能激活单宁活性位点,一定程度上加快缩聚反应速率。当氯化锌添加量从1.5%增加到2%时,凝胶时间有一定的延长,但进一步增加氯化锌添加量时,凝胶时间会下降,当添加量为3%时,凝胶时间仅为48.3 s,相比于未添加氯化锌的TUF树脂降低了46.3%。由此可以看出,氯化锌对加快TUF树脂缩聚起着重要作用,有望在胶合板制备中起到降低热压温度和缩短热压时间的效果。

图1 不同氯化锌添加比例下TUF树脂的凝胶时间Fig.1 Gelation time of TUF resin with different proportions of ZnCl2

2.2 不同氯化锌添加比例对胶合强度的影响

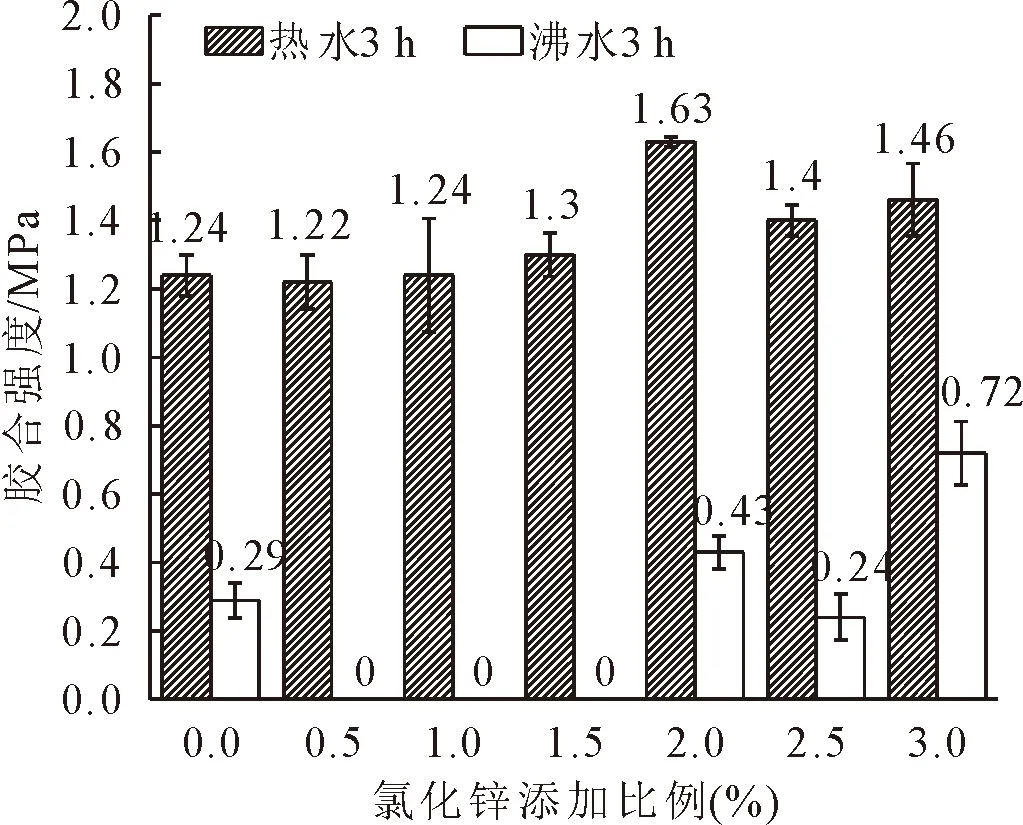

从图2中可以看出,氯化锌添加量在0.5%~1.5%对胶合板耐热水性能有微弱的提升,但耐沸水性能反而变差。当氯化锌添加量在2%~3%时,TUF树脂胶黏剂的热水胶合强度有了一定的提高,当氯化锌添加量为2%时,胶合强度达到1.63 MPa,提升了31.5%。沸水测试性能也表现出了相似的趋势,当氯化锌添加量为3%时,胶合板耐沸水胶合强度达到0.72 MPa,提升幅度为148.3%。添加低剂量的氯化锌时,锌离子对催化单宁活性位点反应作用不明显,虽然耐热水性能有微弱的提高,但沸水3 h测试后已经脱胶。高剂量添加氯化锌后,锌离子对催化单宁反应作用显著,因此耐热水和耐沸水性能均有较大幅度提升。

图2 不同氯化锌添加比例对胶合强度的影响Fig.2 Effect of the addition of ZnCl2 on bonding strength with different proportions

2.3 甲醛释放量

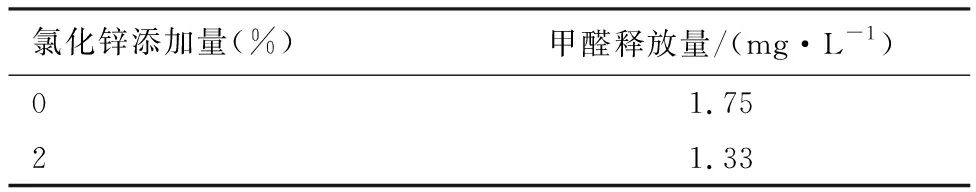

从2.2可知,二价锌离子在TUF树脂体系中可能起着激活单宁酚环活性较弱的位点发生反应的作用,当单宁酚环邻位取代反应比例增大意味着树脂固化交联更完全。在胶合板的制备中,树脂发生有效固化不仅会获得高质量的胶合性能,还可能降低胶合板的甲醛释放量。这是因为有效的固化反应会消耗体系中的游离甲醛,甚至在固化后因牢固的交联结构树脂不易降解挥发出甲醛。从表1可知,氯化锌添加后胶合板样品甲醛释放量降低了24%,这从侧面佐证了上述结论。

表1 添加氯化锌前后TUF树脂甲醛释放量比较Table 1 Comparison of formaldehyde emission of TUF resin with and without ZnCl2 addition

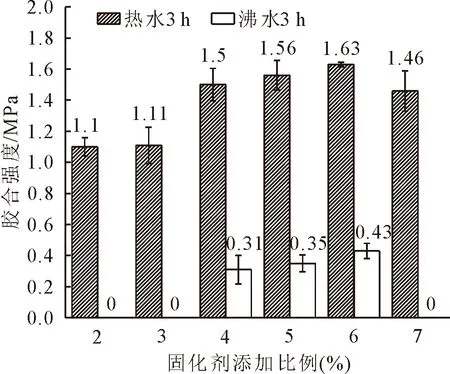

2.4 固化剂添加量对胶合强度的影响

由图3可知,在氯化锌添加量不变的情况下,逐步减少固化剂用量后胶合板的胶合强度呈现逐步降低的趋势,当固化剂用量减少到2%时,热水胶合强度只有1.1 MPa,相比于固化剂用量6%时,胶合强度减少了32.5%;同时,增加固化剂用量也同样会降低胶合强度。结果表明,氯化锌的添加对减少固化剂的用量作用不明显,增加固化剂用量也并不能显著提升胶合质量,反而会增加生产成本。

图3 不同固化剂添加比例对胶合强度的影响Fig.3 Effect of hardener on bonding strength with different addition proportions

2.5 热压温度和热压时间对胶合强度的影响

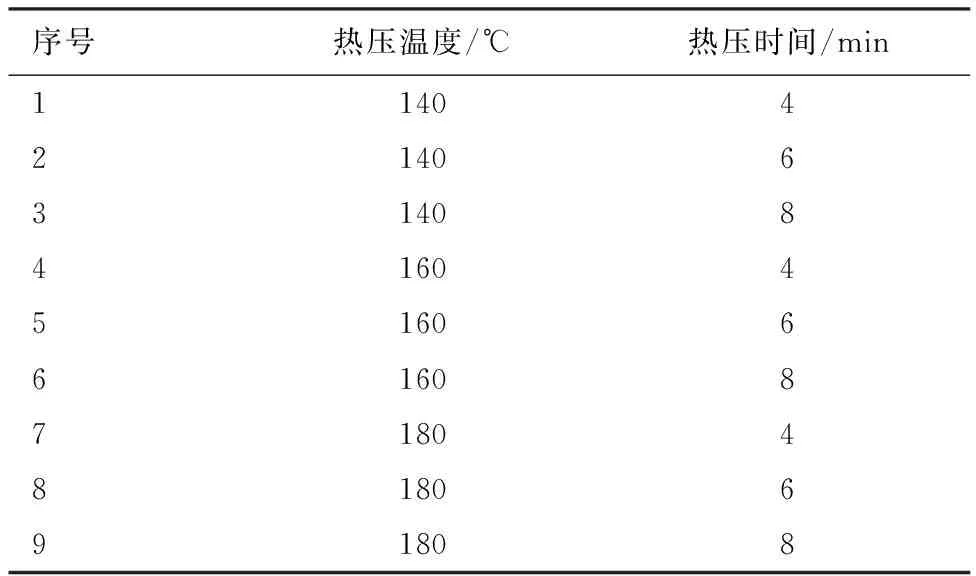

从2.1和2.2试验结果可知,氯化锌会促进TUF树脂固化进而影响板材胶合强度,这给TUF树脂降低热压温度和缩短热压时间提供了机会。因此,本研究设置热压温度梯度为140、160 ℃和180 ℃以及热压时间梯度为4、6 min和8 min来进行试验(表2)。通过对比无氯化锌添加和2%氯化锌添加比例在不同热压参数条件下的表现,以探究氯化锌的加入对TUF树脂制备胶合板胶接质量的影响。

表2 热压参数试验设计Table 2 Experimental design of hot pressing parameters

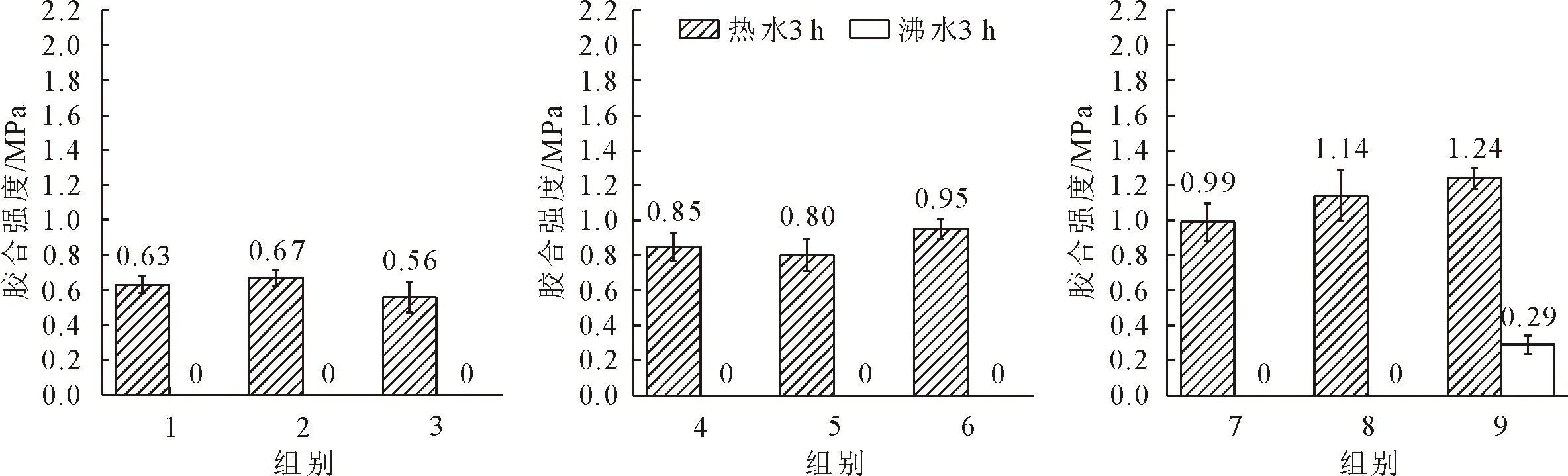

TUF树脂未添加氯化锌制备胶合板的试验结果见图4,从图4可以看出,胶合板的胶合强度受热压温度和热压时间的影响。在相同的热压温度条件下,热压时间从4 min逐步增加到8 min,胶合板的胶合强度呈现微弱的上升趋势。再纵向对比相同热压时间条件下不同热压温度的表现可以看出,提高热压温度胶合板的胶合强度同样呈现上升趋势。当热压时间为4 min时,热压温度从140 ℃逐步升高到180 ℃,胶合板的热水强度从0.63 MPa提高到了0.99 MPa,增加幅度为57%。当热压时间为6 min时,热压温度从140 ℃逐步升高到180 ℃,胶合板的热水强度从0.67 MPa提高到1.14 MPa,增加幅度为70%。当热压时间为8 min时,热压温度从140 ℃逐步升高到180 ℃,胶合板的热水强度从0.56 MPa提高到1.24 MPa,增加幅度为121%。当热压温度和时间分别为180 ℃和8 min时,TUF树脂压制的胶合板甚至能耐3 h沸水。因此可以看出,热压温度对胶合强度的影响较为显著,热压时间的影响次之。胶合板在较高的热压温度和较长的热压时间条件下才可取得较好的胶合强度,这可能是由于单宁-尿素-甲醛树脂体系的固化交联需要在较高温度范围内维持较长时间才能实现有效交联,形成致密、牢固的三维网络结构,但这同时会造成过高的生产能耗,不符合经济效益。

图4 无氯化锌的TUF树脂在不同热压参数的胶合强度Fig.4 The bonding strength of TUF resin without ZnCl2 in difference hot-pressing parameters

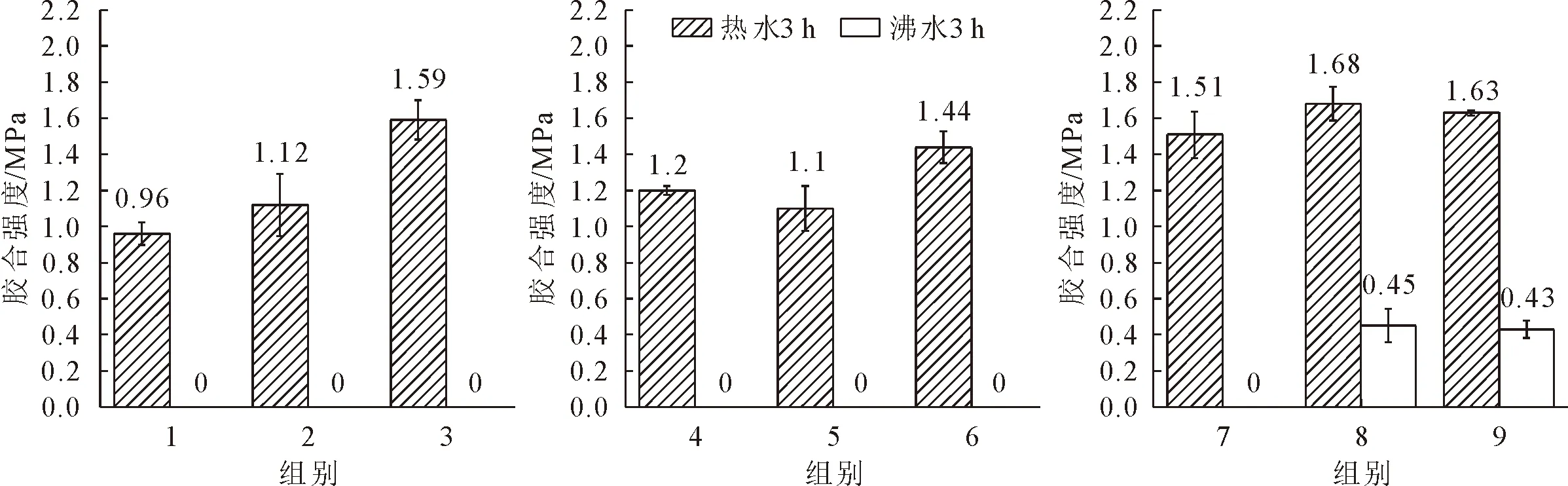

由图5可见,热压温度为140 ℃条件下,胶合板样品在温水3 h测试下胶合强度已超过0.7 MPa,能满足国家Ⅱ类胶合板的要求,且随着热压时间的延长,胶合强度呈上升趋势,当热压时间为8 min时,胶合强度达1.59 MPa,比同等热压条件下未添加氯化锌样品提升了184%,且比180 ℃和8 min热压条件提升了28%。当热压温度为160 ℃时,胶合板胶合强度性能比未添加氯化锌样品好,但相较于140 ℃时强度变化不大,可能的原因是在一定的热压温度范围内,氯化锌的催化作用不明显,因此,胶合板的胶合强度变化不大。进一步提升热压温度至180 ℃,在4~8 min热压时间,胶合板胶合性能表现优异,相对于未添加氯化锌样品得到了极大的提升。从上述结论可以看出,氯化锌加入有利于TUF树脂形成更稳固的固化交联网络,所制胶合板样品的胶合强度比未加入氯化锌更优异;其次,氯化锌的作用能促进树脂在更低的温度和更短的时间发生有效固化,其中试验组别3和组别7所展现的性能表明氯化锌的催化作用确有实际意义。

图5 2%氯化锌添加比例的TUF树脂在不同热压参数的胶合强度Fig.5 The bonding strength of TUF resin with 2% ZnCl2 in difference hot-pressing parameters

2.6 FT-IR分析

对照添加氯化锌前后TUF树脂的红外光谱图(图6)可以看出,两者的谱峰位置基本一致,这表明两者结构相似。对红外光谱图分析可知,谱峰位置为1 640、1 540 cm-1和1 259 cm-1归属于酰胺Ⅰ型的C=O伸缩振动、酰胺Ⅱ型的C=N变形振动、酰胺Ⅲ型的O-H变形振动[19-22]。1 458、1 390 cm-1和1 005 cm-1则归属于芳环C=C伸缩振动和-CH2、-CH3中的C-H弯曲振动以及羟甲基上C-O伸缩振动,这些反应类型在谱图中都是一致的,不受氯化锌的影响。除此之外,无氯化锌红外光谱图的1 196 cm-1处特征峰可以归属于单宁上芳烃C-O伸缩振动[23-24]。而在添加氯化锌后,锌离子会与单宁上的酚羟基形成配位键,使C-O偶极矩变化缩小,从而削弱谱峰强度。因此,从氯化锌-TUF树脂谱图中几乎看不到1 196 cm-1处的特征峰。

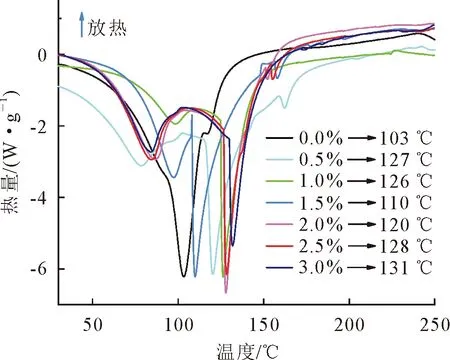

2.7 DSC分析

从图7中可以看出,添加了氯化锌后,树脂的固化温度都高于未添加的树脂,按不同氯化锌添加量树脂的固化温度对比,可以看到一个明显的趋势是,添加量从0.5%~1.5%呈下降趋势,从1.5%~3%又呈上升趋势。在添加量为1.5%时,树脂的固化温度最低,只有110 ℃,但仍高于未添加树脂。这与前文凝胶时间的结果相悖,可能的原因是,凝胶只是固化过程的一个阶段,在这个阶段是树脂体系从液相开始向固相变化的转折点,虽然此时树脂体系已经形成了一定的交联结构,但仍有许多活性基团没有反应。因此,要把这些基团完全反应就需要更高的温度,而TUF树脂添加了氯化锌后,树脂中许多反应活性低的基团或者位点被激活,完全固化需要的温度自然更高。

图7 不同氯化锌添加量下树脂的DSC曲线Fig.7 DSC curves of resins with different ZnCl2 addition proportions

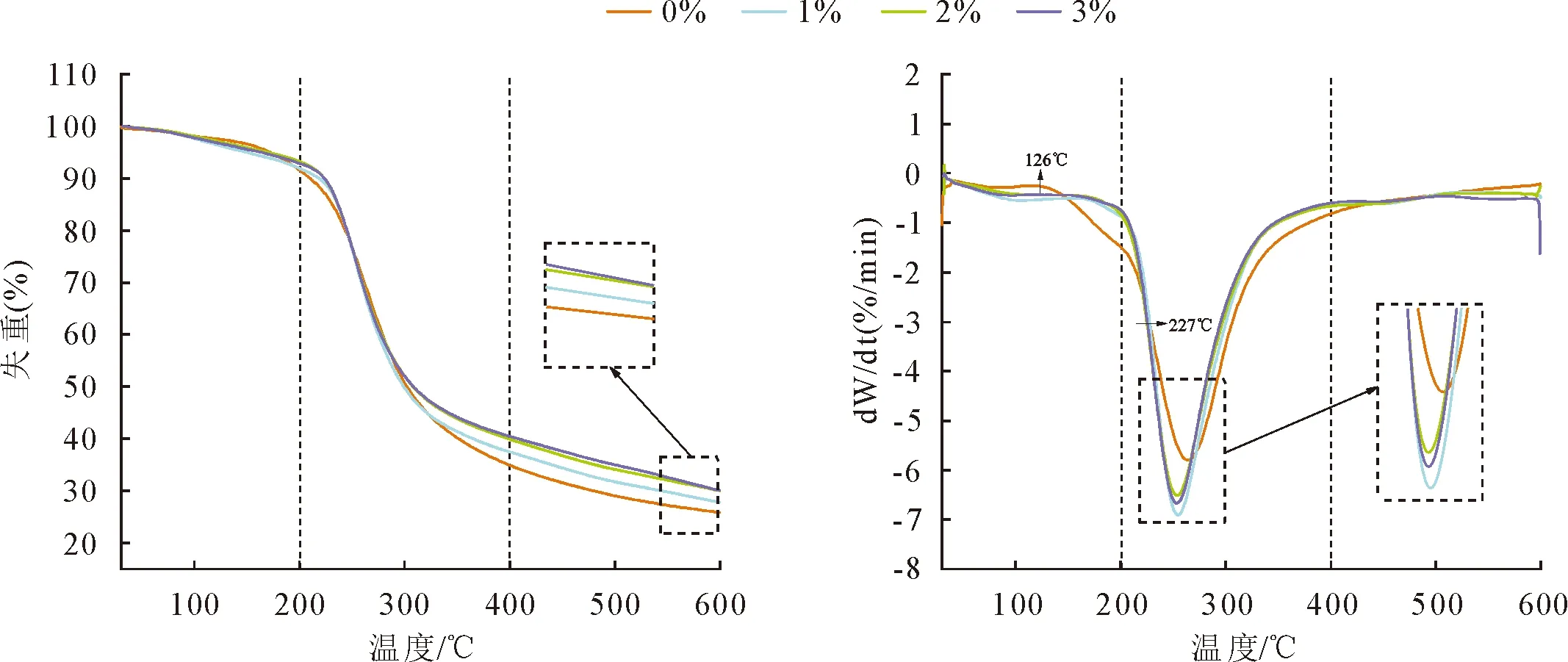

2.8 TG分析

图8显示了TUF树脂的氯化锌添加量为0%、1%、2%和3%时热重变化曲线,可以看到,TUF树脂失重基本能分为3个阶段,第1阶段主要在30~200 ℃,其中,30~105 ℃伴随着树脂结晶水的挥发;在105~200℃,树脂配位水会发生降解挥发,同时这个温度范围树脂羟甲基分解为甲醛和水造成轻微失重。从DTG曲线可以看到氯化锌零添加的TUF树脂样品在126 ℃失重速率开始增加,而添加了氯化锌的TUF树脂失重速率几乎恒定,直到温度达200 ℃才开始骤变,这可解释为未添加氯化锌的情况下,单宁与甲醛主要发生对位反应,生成的短链聚合物更多,树脂中游离的羟甲基过量,在热作用下发生分解而失重。而添加了氯化锌后,单宁与甲醛邻位反应增多,树脂分子交联紧密,游离羟甲基减少,200 ℃以下失重较少。失重的第2个阶段是200~400 ℃树脂聚合物降解失重阶段,在这个阶段TUF树脂主要发生亚甲基醚键断裂,同时伴随着甲醛释放和羟甲基脲的分解[25]。从DTG曲线可以看到,添加了氯化锌的TUF树脂失重速率逐渐加快,并在227 ℃时超过了无氯化锌TUF树脂,这是因为添加了氯化锌后树脂生成了更多、更稳定的羟甲基脲,其主要在第2阶段发生分解,造成失重速率加快。第3阶段400~600 ℃树脂的燃烧基本结束。从TG对比4个样品残留物可以发现,无添加氯化锌残留物最少,添加了氯化锌的TUF树脂残留物比较为:3%>2%>1%,这可能是金属盐-氯化锌在高温下不会挥发,所以氯化锌添加量多,残留物比例自然就更多。

图8 不同氯化锌添加比例后TUF树脂的TG和DTG曲线Fig.8 The TG and DTG curves of TUF resin with different proportions of ZnCl2 addition

3 结论

氯化锌的加入能极大缩短树脂凝胶时间,当氯化锌添加量在2%~3%,对提高树脂胶合质量有利,但对减少树脂固化剂用量作用不大。

对改性TUF树脂的FT-IR分析结果发现,树脂中单宁分子树脂总体结构变化不大。DSC分析结果表明,添加了氯化锌后,由于反应活性位点增多,树脂固化温度有了一定的提升。TG分析结果则表明,TUF树脂添加氯化锌后反应交联更完全,佐证了DSC的分析结果。

通过改变热压工艺(热压温度和热压时间)研究得出,添加了氯化锌的TUF树脂制备的胶合板可在较低温度和较短时间内完成热压并取得较好的胶合质量,相比于未添加氯化锌的TUF树脂来说,对TUF树脂的快速固化有一定贡献。

所制备板材的甲醛释放测试得出,添加2%氯化锌后,TUF树脂胶合板的甲醛释放量降低至1.33 mg·L-1,降低幅度为24%。

——“单宁”