汽车前保险杠随机振动疲劳分析与优化设计

贾慧芳,黄晖,邱祖峰

(江铃汽车股份有限公司 江西,南昌 330200)

汽车前保险杠位于车辆的前端,是汽车外饰系统的重要组成部分,主要起美化外观、保护行人安全和降低风阻的作用。在汽车正常行驶过程中,前保险杠主要会受到路面和发动机的激励振动,若激励频率与前保险杠的固有频率相近时,会使其产生共振和异响。与此同时前保险杠还将承受随机振动激励的载荷,若其振动性能偏弱,将会导致本体产生开裂风险,从而影响车辆的可靠性和安全性。因此,汽车前保险杠必须拥有较强的抗震性和抗振动疲劳性。

邓海燕[1]基于频率响应和模态分析方法获取某前保险杠的振动特性,并对其厚度进行优化设计。穆伟[2]通过分析不同厚度保险杠的碰撞性能,最终得到其最优值。高志彬等[3]为了解决某前保险杠骨架开裂问题,通过获取其约束模态和振动强度应力,经过整改后其性能均满足要求。黄飞腾[4]采用自适应模拟退火算法对某前保险杠的厚度进行优化,实现了动态性能与质量匹配的最优。

目前众多学者只是对前保险杠的模态性能、强度性能和碰撞性能进行分析与优化,鲜有研究者分析前保险杠的疲劳特性。为了获取某乘用车前保险杠的动态特性,并校核其能否满足设计标准,首先采用有限元模态仿真方法获取其频率值,并进行模态测试对标,再基于功率谱密度获取其随机振动疲劳性能,最后对前保险杠的结构参数进行集成优化设计,并进行整车路试验证。

1 前保险杠模态仿真与评价

1.1 模态分析原理

模态属性分析是研究前保险杠动态特性的主要手段,基于前保险杠的模态性能分析能够获取其固有频率与各阶阵型特征,通过固有频率能够知悉其共振激励频率,模态阵型表示在各阶固有频率下的振幅与变形,前保险杠的振动微分方程为[5-6]:

式中:M是前保险杠的质量矩阵;C为前保险杠的阻尼矩阵;K为前保险杠的刚度矩阵为前保险杠的位移特征方程˙为前保险杠的速度特征方程;x为前保险杠的加速度向特征方程。

对于无阻尼结构,C为零,则前保险杠的无阻尼自由振动微分方程为:

对于简谐振动x=x0cosωt,其中x0为振幅,ω为固有频率,则基于式(2)得到:

由此得到其特征方程为:

通过求解式(4)可以得到前保险杠的固有频率及其阵型。

1.2 建立离散化模型

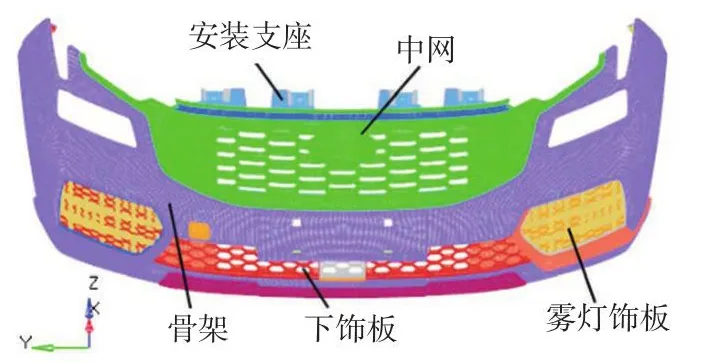

某乘用车前保险杠主要由骨架、中网、下饰板、安装支座和雾灯饰板等组成,其中骨架的厚度为3.0 mm,中网的厚度为2.6 mm,下饰板的厚度为2.6 mm,安装支座的厚度为3.0 mm,雾灯饰板的厚度为2.5 mm。前保险杠的材料为PP+EPDM+T20 (聚丙烯40%+三元乙丙橡胶40%+滑石粉20%),其总质量为12.8 kg。前保险杠的结构比较复杂,在划分网格之前需进行必要的几何清理,首先检查几何模型是否缺失,并抽取中面,然后删除多余表面,补齐缺失面和缝隙,再去除细小特征和对性能影响较小的部件。基于Hypermesh软件[7-8]采用5 mm×5 mm的混合单元对前保险杠的中面进行网格离散化处理,以四边形单元为主,过渡和复杂区域允许出现三角形单元,使所有网格单元的雅可比大于0.7,扭曲度小于30°,长宽比小于4。PP+EPDM+T20的弹性模量为1 892 MPa,泊松比为0.4,密度为1.4 g/cm3,建立各项同性的材料特性,根据各个部件的厚度建立不同的材料属性。前保险杠的各个部件主要通过卡扣和螺钉连接,为了保证相互之间的力学传递关系,采用刚性单元模拟卡扣,采用梁单元模拟螺钉,如此建立前保险杠离散化模型,如图1所示。

图1 前保险杠离散化模型

1.3 模态结果评价

模态性能分为自由模态属性与约束模态属性,由于前保险杠安装固定在汽车的前端,因此应重点考察其约束模态特性。基于前保险杠离散化模型并采用Abaqus软件[9-10]约束其安装孔的所有自由度,基于Lanczos方法提取频段在0~100 Hz内的前三阶动态特征属性,并输出各个阶次的阵型。由于前低阶动态属性主要影响结构的模态特性,由此可得到前保险杠的前三阶模态分别是32.2 Hz,40.2 Hz和51.6 Hz。如图2所示,为前保险杠第一阶阵型。其表征为下饰板凸起,最大动态变形量为22.81 mm。

图2 前保险杠第一阶阵型

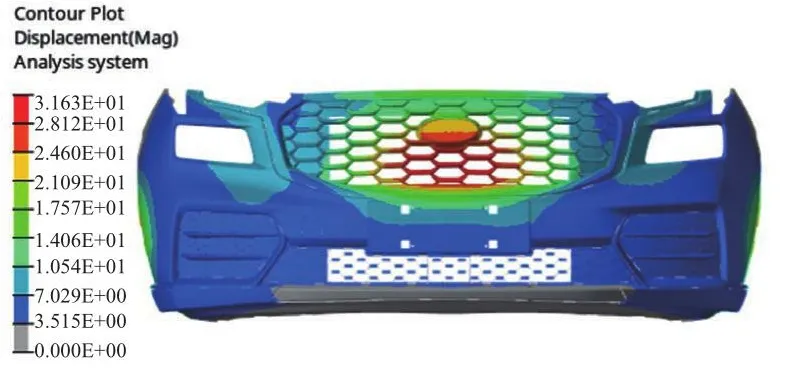

如图3所示,为前保险杠第二阶阵型。其表征为中网凸起,最大动态变形量为31.63 mm。

图3 前保险杠第二阶阵型

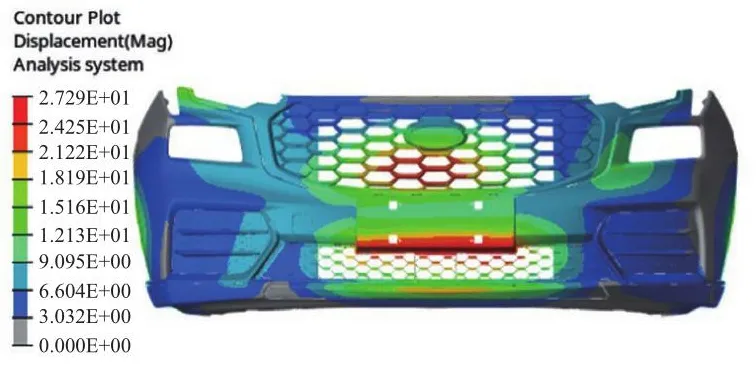

如图4所示,为前保险杠第三阶阵型。其表征为中部扭转弯曲,最大动态变形量为27.29 mm。前保险杠在正常行驶时的激励源主要来自路面与发动机,不平路面的激振频率范围为5~20 Hz,该乘用车发动机的怠速为850 r/min,通过理论计算得到其激振频率为28.3 Hz。通过对比可知前保险杠的前三阶固有频率与路面和发动机的激振频率范围不重叠,不会产生共振和异响,其动态特性符合实际使用要求。

图4 前保险杠第三阶阵型

2 前保险杠模态测试与对标

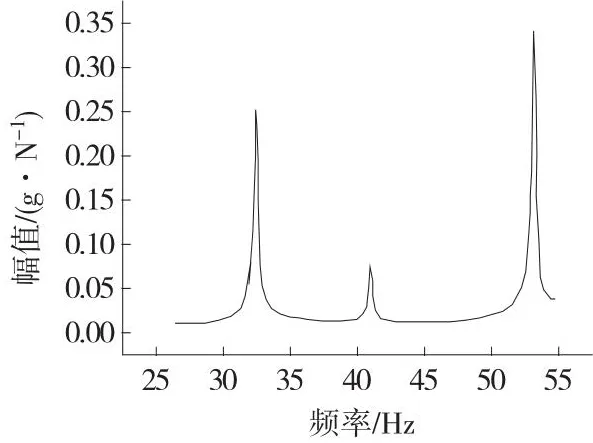

为了验证前保险杠动态特性仿真分析的准确度,根据实车状态将前保险杠固定在车辆前端,采用力锤激励方式和多点激励多点响应方法对其进行模态测试,选择模态参数识别方法进行模态计算,根据模态判别准则,同时参考阻尼比及指示函数,确认同一组中的正确性,最后基于最小二乘指数法得到车门的综合频响曲线,如图5所示。

图5 前保险杠综合频响曲线

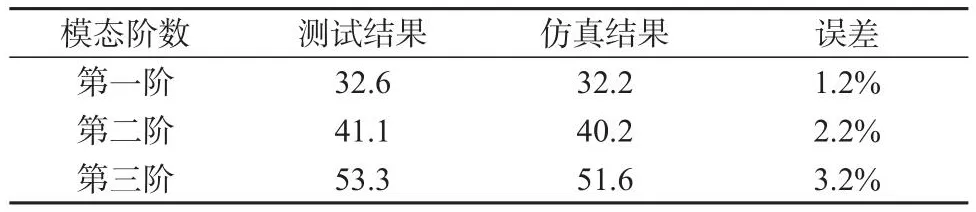

表1为前保险杠模态测试结果与仿真值结果。由表1可知,前保险杠的前三阶测试频率分别为32.6,41.1,53.3 Hz,通过与仿真结果相对比可知,模态属性仿真的误差分别为1.2%,2.2%和3.2%,误差在实际工程允许范围之内,由此说明基于有限元方法的模态特性分析具有较高精确度。

表1 模态测试结果与仿真结果

3 前保险杠随机振动疲劳分析

3.1 随机振动疲劳原理

根据Miner线性累积损伤理论[11],结构的疲劳损伤值为:

式中:ni是应力水平Si循环的次数,Ni是在应力水平Si的寿命,当累积损伤大于1时则表示会发生失效。

对于连续状态,时间T内在应力范围(Si,Si+ΔSi)下的应力循环次数为[12]:

式中:E(P)为随机响应信号峰值的期望值,T为随机响应的时间,P(Si)为应力幅值Si的概率密度函数。

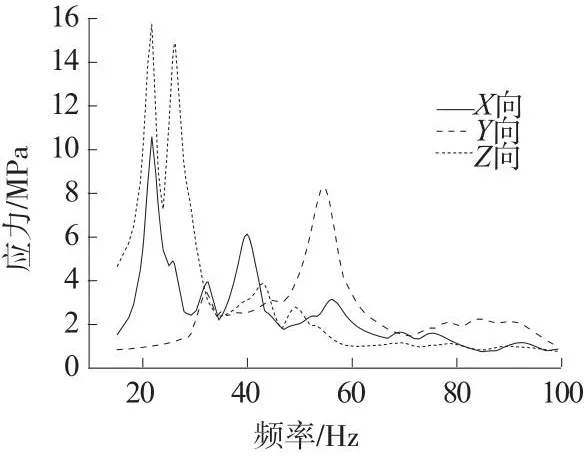

3.2 频率响应分析

随机振动疲劳的基础是获取其单位激励下的频率-应力传递函数,为此使用SPC约束卡片固定前保险杠安装孔所有自由度,使用EIGRL扫频卡片定义其频段为0~200 Hz,使用FREQ4模态卡片设置其频段为0~100 Hz,使用TABLED1频率卡片定义其0~100 Hz的幅值均为1,使用TABDMP1阻尼卡片定义其0~100 Hz的阻尼均为0.05,使用SPCD的激励卡片在前保险杠安装孔分别施加X,Y和Z向(纵向、横向和垂向)的9 810 mm/s2振动加速度,以此获得前保险杠在单位激励下X,Y和Z向的频率-应力曲线,如图6所示。通过对比分析可知,前保险杠在X,Y和Z向的最大振动应力峰值分别为10.6,8.293,15.73 MPa,其对应的频率分别为21.9,54.8,21.9 Hz。Z向的激励对其振动性能影响最大,X向次之,Y向最小,与实际状态相符。由此获得了前保险杠在0~100 Hz对应的应力传递函数。

图6 前保险杠频率-应力曲线

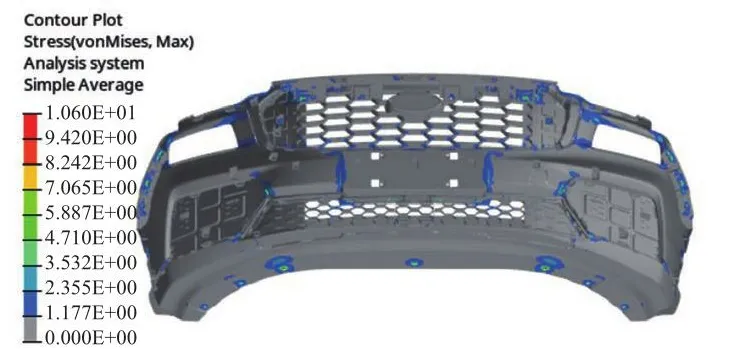

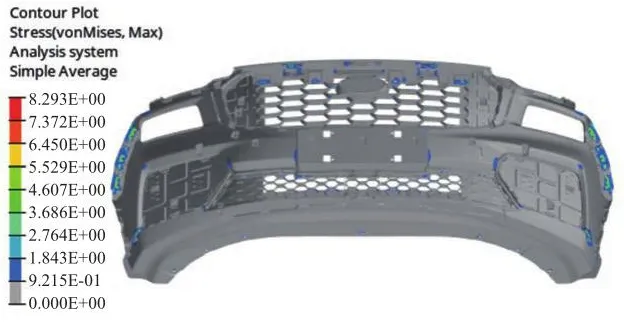

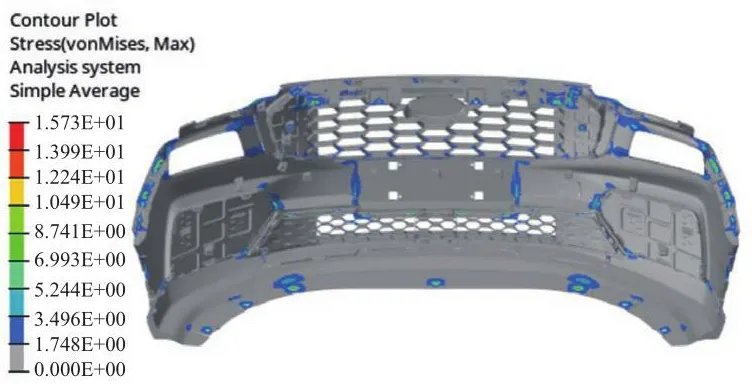

图7为前保险杠X向应力分布图。其最大振动应力为10.6 MPa,位于其下端的安装孔处,主要是由于前保险杠受纵向激励,使其惯性前倾和弯曲,从而引起下端安装孔产生应力集中。图8为前保险杠Y向应力分布图。其最大振动应力为8.293 MPa,位于其两侧的安装孔处,主要是由于前保险杠受横向激励,使其产生扭转变形,造成两侧安装孔应力偏大。图9为前保险杠Z向应力分布图。其最大振动应力为15.73 MPa,也位于其下端的安装孔处,主要是由于前保险杠受垂向激励,使其上下晃动,容易产生应力偏大。

图7 前保险杠X向应力分布图

图8 前保险杠Y向应力分布图

图9 前保险杠Z向应力分布图

3.3 随机振动疲劳结果与评价

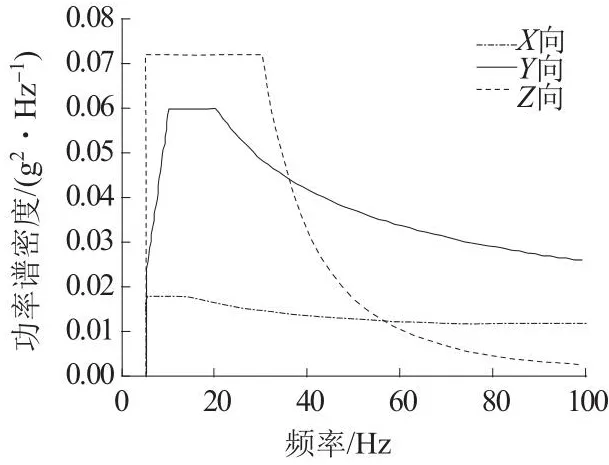

随机振动疲劳分析的另外一个必要条件是加载随机振动功率谱密度曲线,如图10所示为企业根据实际工程制定的随机振动功率谱密度曲线。由图10可知,Z向的激励最大,Y向次之,X向最小。

图10 功率谱密度曲线

基于疲劳分析软件Ncode分别加载前保险杠的频率响应分析结果、随机振动功率谱密度曲线和软件自动拟合的材料S-N曲线,X,Y和Z向的振动时间均为24 h,采用相对最大主应力的应力组合方式和Goodman平均应力修正方法,由此得到前保险杠随机振动疲劳损伤分布图,如图11所示。通过观察可知,其最大疲劳损伤为0.575 7,小于1,能够满足设计标准,不会发生疲劳失效。其薄弱点位于其下端的安装孔处,主要是由于Z向频响振动最大,同时Z向的激励也最大,导致其下端的安装孔最薄弱,也与实际受力状态相符。

图11 前保险杠疲劳损伤分布图

4 集成优化设计

4.1 优化方法

根据前保险杠的随机振动疲劳分析结果可知,其离极限值还有一段距离,还拥有一定的减重空间。为此以前保险杠的质量最轻为目标函数,以其各个部件的厚度作为设计变量。为了保证前保险杠疲劳强度的安全系数,将其随机振动疲劳损伤小于0.9和第一阶模态大于30 Hz作为约束条件,创建数学模型:

最小化W(T1,T2,T3,T4,T5)

式中:W是前保险杠的质量,F是前保险杠的疲劳损伤,M是前保险杠的第一阶模态,T1是骨架的厚度,T2是中网的厚度,T3是下饰板的厚度,T4是安装支座厚度,T5是雾灯饰板的厚度。

采用Isight集成平台[13-14]加载前保险杠的网格模型、模态仿真和随机振动疲劳仿真,再根据数学模型定义各个设计参数和约束条件,使其质量最小化为目标函数,以此并采用多岛遗传算法[15-16]进行优化计算。

4.2 优化效果

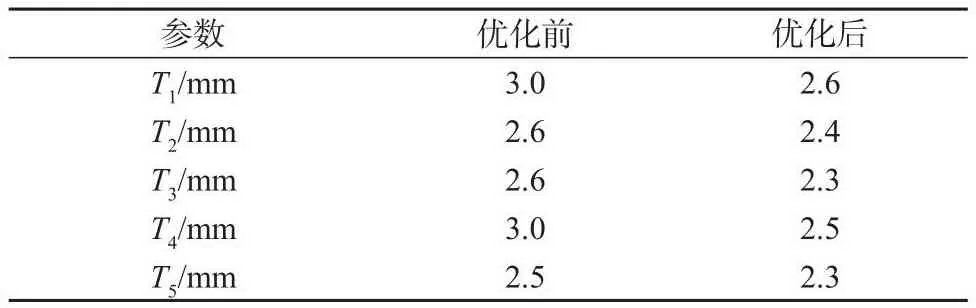

前保险杠优化前后的设计参数见表2。经过优化计算得到了其各个部件厚度的最优值,骨架的厚度为2.6 mm,中网的厚度为2.4 mm,下饰板的厚度为2.3 mm,安装支座的厚度为2.5 mm,雾灯饰板的厚度为2.3 mm。

表2 优化前后的设计参数

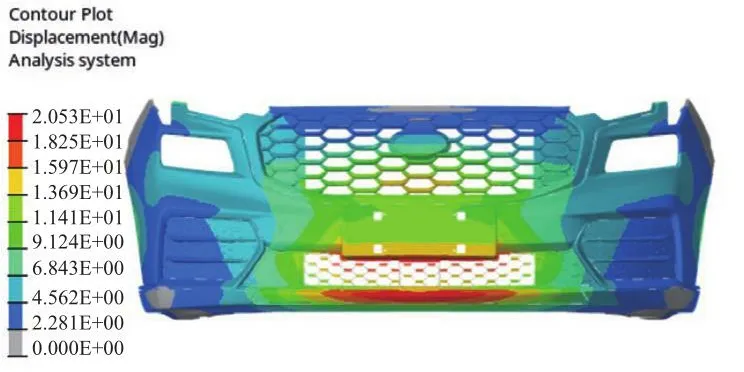

图12为优化后前保险杠第一阶阵型。其阵型也表现为下饰板凸起,未发生突变,其最大动态变形量为20.53 mm,并且其频率为30.3 Hz,依然符合模态属性设计标准。

图12 优化后前保险杠第一阶阵型

图13为优化后前保险杠疲劳损伤分布图。其最大疲劳损伤增大至0.895 2,仍然小于1,不会引起疲劳开裂,其薄弱点转移至左侧安装孔处。

图13 优化后前保险杠疲劳损伤分布图

优化后前保险杠的质量降低至11.6 kg,减轻了9.38%,有利于减小系统质量和成本,实现了振动疲劳性能与质量属性的最优匹配。

5 整车路试验证

为了验证前保险杠的实际轻量化效果和在整车状态下的稳健性,根据优化后的设计参数制作零件,并将其安装在整车上,如图14所示。根据整车路试规范,分别在高速路、扭曲路、鹅卵石路和恶化路等进行验证,路试时前保险杠未发生明显振动与异响,路试五万公里后其本体也没有发生开裂。因此该分析方法拥有较高的可信度和稳健性,能够有效指导实际工程的设计研发。

图14 前保险杠整车状态

6 结论

(1)基于前保险杠的约束模态仿真,得到了其前三阶固有模态特性,不会与激振频率重合,符合振动特性要求。模态试验结果表明其分析精确度比较高,验证了有限元建模及分析的准确性。

(2)根据单位激励下的频率响应获取应力传递函数,再基于功率谱密度曲线和材料S-N曲线得到前保险杠的随机振动疲劳损伤值为0.575 7,满足疲劳性能设计标准,不会发生振动疲劳开裂风险。

(3)基于Isight集成平台并且采用多岛遗传算法对前保险杠的结构参数进行优化计算,获取其最佳的参数。优化之后其第一阶模态为30.3 Hz,但均处于可接受范围之内,满足模态性能要求。其随机振动疲劳损伤值为0.895 2,仍然符合疲劳特性要求,并且其质量成功减轻了1.2 kg,达到了轻量化的目标,并且通过了实车道路验证。