塔式同轴分级旋流器结构参数对燃烧室性能的影响

吕光普,张志浩,刘 潇,李圣男,刘恩惠,赵铁铮,郑洪涛

(哈尔滨工程大学动力与能源工程学院,哈尔滨 150001)

燃气轮机由于具有质量轻、体积小、功率密度高等优点,已经在航空、舰船、电力等诸多工业领域广泛应用[1-2].如今,日益严苛的排放法规要求燃气轮机进一步降低污染物的排放.

燃烧室是燃气轮机实现低排放的关键部件.低排放燃烧技术成为了燃烧室进一步发展的关键技术.贫预混燃烧技术以其不需要添加额外附属系统,对燃烧室空间尺寸要求较低等特点,在众多低排放技术中脱颖而出.在设计和研发新一代燃烧室时,制造商往往会采用贫预混燃烧技术来取代传统的扩散燃烧,以避开高NOx的生成区间[3-4].其中同轴分级燃烧室以其排放性能良好、出口温度场均匀、工况过渡平稳的特点被广泛应用.如GE 公司开发的TAPS 燃烧室,能在保证其他性能达标的前提下,大幅降低NOx的排放[5-7].Ansaldo 公司将HR3 型同轴分级旋流器应用于AE94.3A、AE94.2A 等燃机,在不同功率等级燃机上均实现了50 mg/m3的低NOx排放[8-9].Siemens 公司将同轴分级旋流器布置于多头部燃烧室内,以此实现了F 级燃机的超低NOx排放[10].

国内学者也对同轴分级燃烧室展开了大量的研究.武萍等[11]探究了旋向组合、旋流数、燃料孔径等对同轴分级燃烧室燃烧场的影响规律,实现了对燃烧室性能的优化.张欣等[12]对上述燃烧室的值班级喷嘴结构进行了优化;王威等[13]在此基础上探究了燃料分级策略对燃烧室性能的影响,获得了天然气同轴分级燃烧室性能达标的燃料分级区间.Wang 等[14-16]基于同轴分级设计理念开发了TeLESS 燃烧室,研究了包括叶片安装角、叶片厚度、流道出口高度等对燃烧室性能的影响规律.近年来,火焰筒限制域、角涡回流区对燃烧室性能的影响规律也被相继揭示[17-18].

然而,大多数研究人员开发的同轴分级旋流器大都选择轴向或径向进气方式,针对塔式分级旋流器的研究较少.而且塔式分级旋流器影响燃烧场的参数更多,除叶片安装角外,叶间流道的斜径向角和轮毂展向角的影响也不能被忽略.

基于上述分析,本文针对哈尔滨工程大学燃烧团队设计的气态燃料-低排放塔式同轴分级燃烧室(low emission tower-type coaxial-staged combustor,for gaseous fuel,LETCC-GF),采用数值模拟的方法探究该分级旋流器的旋流角、叶间流道斜径向角和轮毂展向角对燃烧流场结构和燃烧室性能的影响.

1 模型燃烧室设计特点及结构介绍

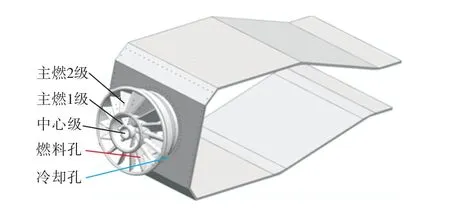

气态燃料-低排放塔式同轴分级燃烧室,是针对天然气燃气轮机所设计的低排放模型燃烧室.同轴分级的布置策略不仅为良好的燃/空掺混提供了结构基础,还有利于燃烧室出口温度场的均匀性和工况的平稳过渡,燃料分配的多样性将为燃烧室性能的动态调控提供更灵活的思路.为尽可能地降低燃烧室内的流动损失,顺流式燃烧室一般采用轴向旋流器;逆流式燃烧室一般采用径向旋流器.而塔式旋流器的斜径向空气流通方式使得该旋流器有同时适用于顺流和逆流式燃烧室的潜力.与轴向旋流器相比,塔式旋流器具有更大的入口尺寸设计,在降低流动损失方面具有一定的优势;与径向旋流器相比,紧凑的旋流器结构也便于实现更高的燃料管路集成程度.模型燃烧室结构如图1 所示.

图1 气态燃料-低排放塔式同轴分级燃烧室Fig.1 Low emission tower-type coaxial-staged combustor for gaseous fuel

塔式同轴分级燃烧室的几何参数较多,除了两级旋流角,轮毂展向角和斜径向角也是塔式同轴分级燃烧室的重要参数.针对轮毂展向角和斜径向角的研究几乎处于空白,本文将对该塔式同轴分级燃烧室的旋流角、轮毂展向角和斜径向角进行调整,给出各参数对燃烧流场的影响规律.

2 网格计算方法及无关性验证

本文采用Realizable k-ε湍流模型耦合FGM 燃烧模型进行数值计算,采用GRI 3.0 详细机理.FGM燃烧模型使用“火焰面模型假设”,引入混合分数Z和进程变量C 作为层流FGM 表单的变量,再通过混合分数和标量耗散率的联合概率密度函数P(Z,C)获得湍流PDF 表单.这种数值方法在先前的研究中已经得到了验证[19-20].给出某型天然气燃机燃烧室的数值与实验结果对比,该数值方法能较准确地预测速度峰值,捕捉剪切层和回流区位置,还能再现温度分布规律,见图2.

图2 不同位置轴向速度和温度分布Fig.2 Axial velocity and temperature profile at different locations

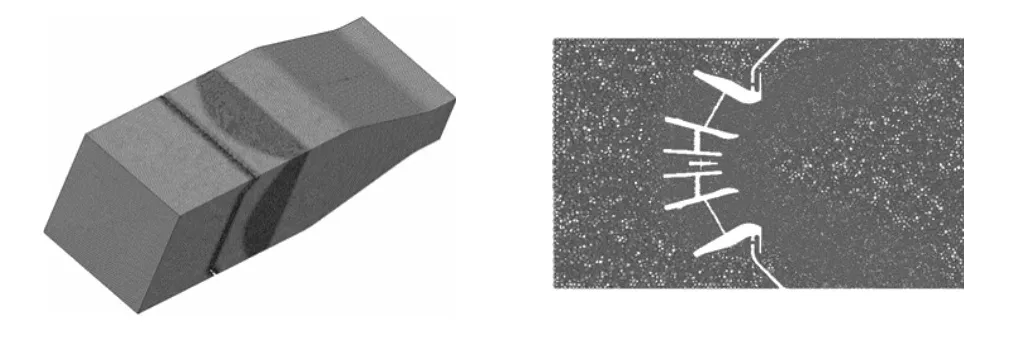

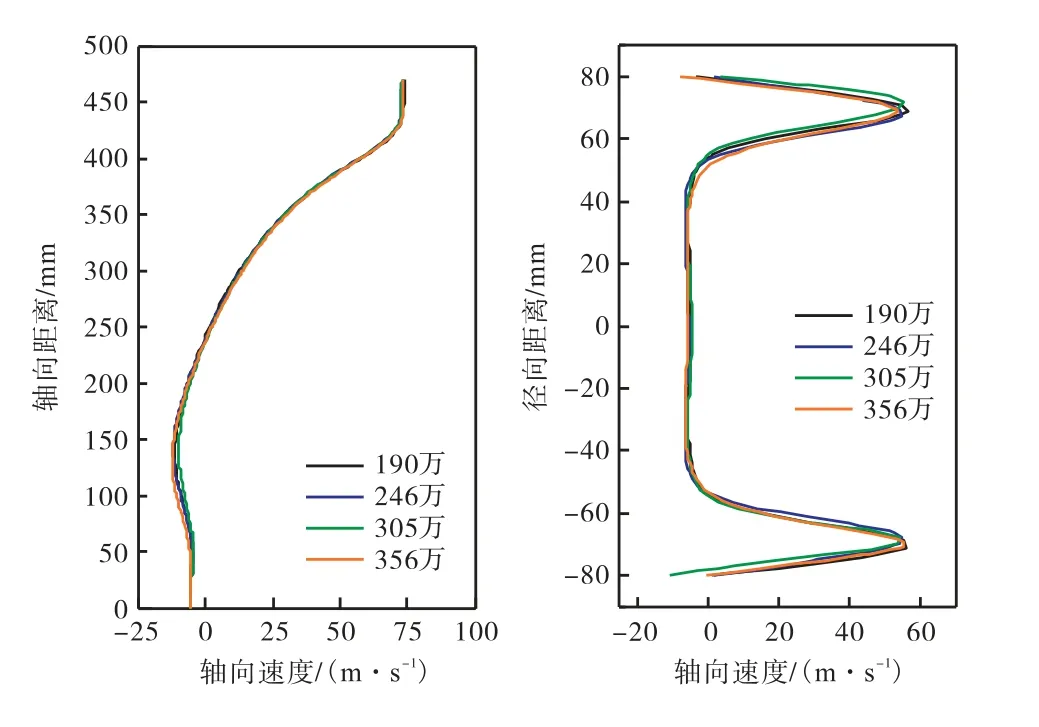

与四面体和六面体网格相比,本文使用的多面体网格能大幅降低网格数量,在保证计算精度的同时,提高计算效率[21].本文对燃烧室的旋流器区域、剪切层位置进行局部加密,以更精确捕捉燃烧场特征.网格如图3 所示.计算过程使用无滑移绝热壁面条件和压力出口边界设置,主要边界条件如表1 所示.网格无关性验证的结果如图4 所示,在兼顾计算精度、流场细节以及计算效率的前提下,最终选择的网格数量为305 万.

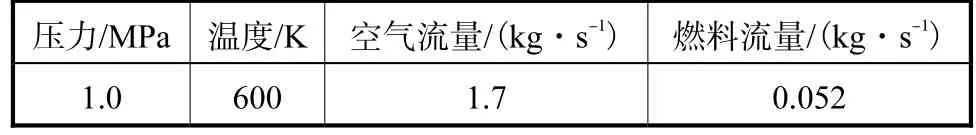

表1 边界条件Tab.1 Boundary conditions

图3 同轴分级模型燃烧室网格Fig.3 Combustor grids for simulation

图4 轴向速度分布Fig.4 Axial velocity profile

3 结果讨论

3.1 叶片旋流角对燃烧特性的影响

参考DOE 的结果选定了旋流角的范围[22],在主燃1 级外径为34 mm 的情况下,旋流角在45°~55°范围内燃烧效率都能保持在99%以上.本节将探究两级旋流角在40°~55°内,燃烧室性能的变化规律.

3.1.1 两级旋流角对燃烧室性能的影响

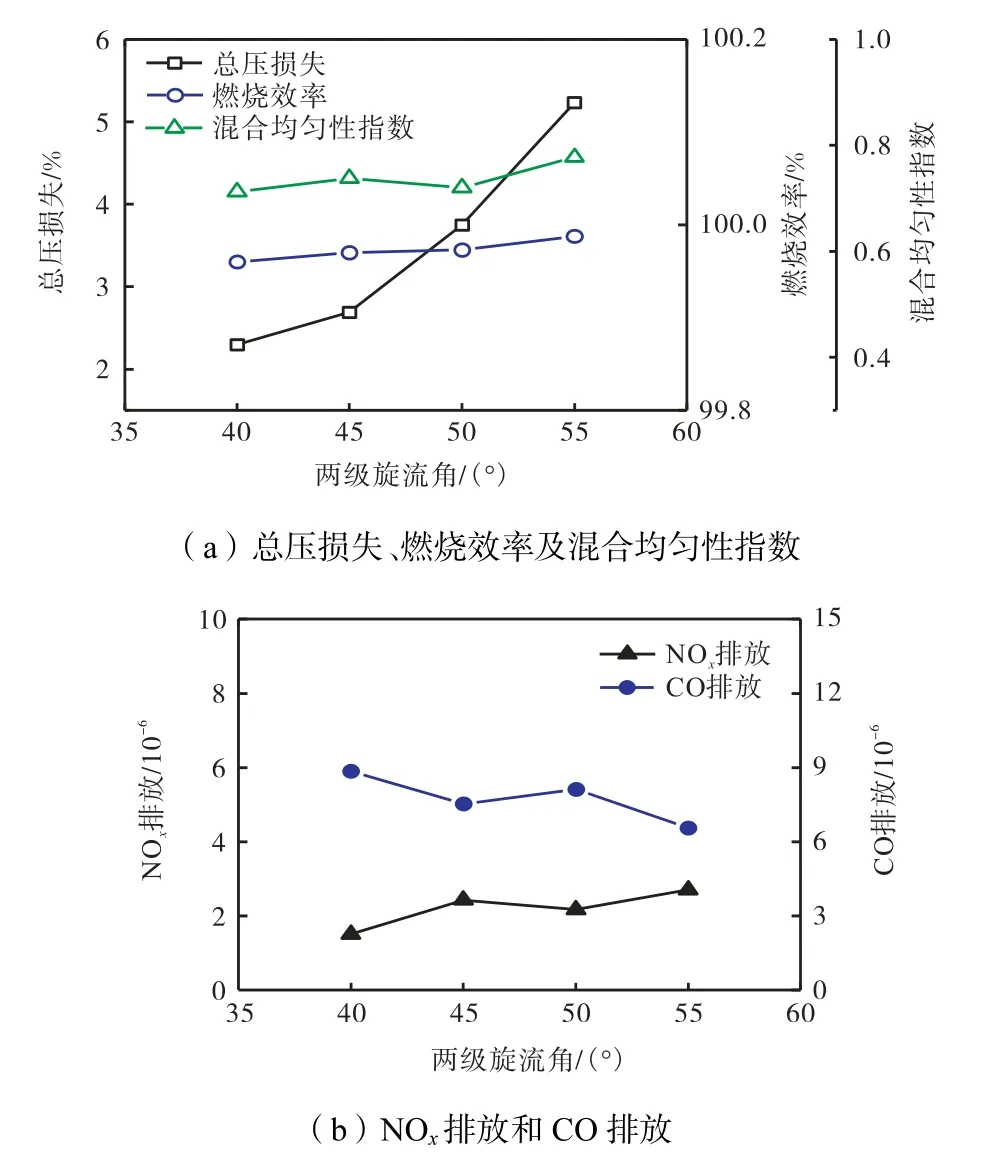

本小节选取40°、45°、50°、55°共4 个典型结构进行探究.如图5(a)所示,由于随着旋流角度的增加,旋流器的通流面积逐渐减小,造成总压损失的逐渐增加.在40°~55°范围内,总压损失随旋流角的增长趋势呈抛物线型.燃烧效率也随着旋流角度的增加略微上升.在计算过程中还监控了混合分数的混合均匀性指数,混合均匀性指数也随旋流角的增加略有提升.图5(b)给出了燃烧室出口的污染物排放量,由于燃烧室的分层比为1,且值班级无燃料,因此NOx排放量较低.

图5 两级旋流角对排放性能的影响Fig.5 Emission characteristics under different swirl angles of two stages

两级旋流角度的变化,会引起燃烧室总压损失的改变,也会影响燃烧室各部分进气量.图6 给出了两级旋流角对各部分进气比例的影响,由于未调整值班级和头部冷却孔结构,当主燃1、2 级流阻增大时,值班级和头部冷却空气量都有所增加,且增大趋势近似线性.相对于主燃2 级,主燃1 级进气量的下降趋势并不明显.各部分进气量的增长率也在图中标出,例如值班级0.13%+5°表示随着角度增大5°,值班级空气流量占比增加0.13%.主燃2 级和冷却孔进气量的增长率绝对值近似相等.因此两级旋流角同时变化时,燃烧室头部各部分流量的变化主要体现在主燃2级和头部冷却量上.

本小节还对比了回流区的长度、宽度随旋流角的变化规律.回流区轮廓由轴向速度为0 m/s 的等值面表示,其长宽定义如图7 所示.混合均匀性指数的监控面位置及涡心坐标与燃烧室内坐标原点位置也在图中给出.

图7 燃烧室中回流区(轴向速度等于0 m/s)及其长度和宽度定义Fig.7 Definition of the recirculation zone(at zero axial velocity)and its length and width in the combustor

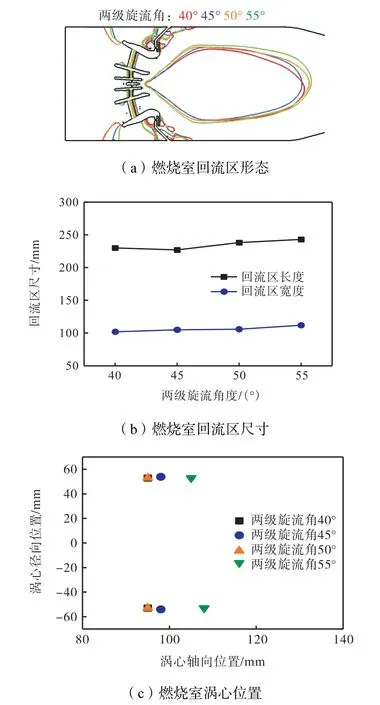

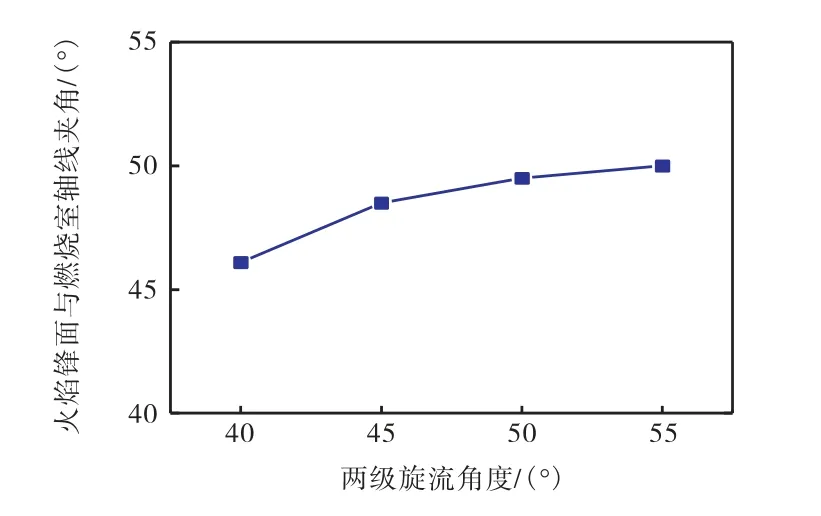

图8 给出了两级旋流角变化对回流区的影响.旋流角的增加会同时使回流区的长度和宽度小幅增加,由于燃烧室径向尺寸受限,回流区宽度增长幅度较低.随着旋流器角度的增加,涡心位置沿轴向在小范围内移动,涡心之间的距离基本不随旋流角而改变.回流区上游的边界为剪切层外边界,旋流角度的增长会使速度剪切层张角略有增长,同时会对火焰张角产生影响.图9 给出了火焰锋面与燃烧室轴线的夹角随旋流角度变化的趋势,火焰锋面根据温度梯度最大处定义.火焰锋面与燃烧室轴线的夹角随旋流角度的增加而增大,由46°逐渐增加至50°,受燃烧室径向尺寸的限制,其增长趋势逐渐放缓.

图8 两级旋流角对燃烧室回流区形态的影响Fig.8 Recirculation zone structures under different swirl angle of two stages

图9 两级旋流角对火焰张角的影响Fig.9 Flame angles under different swirl angle of two stages

图10 给出了两级不同旋流角条件下的温度及混合分数分布,火焰锋面与燃烧室轴向夹角以及角涡最高温度在图中标出.两级旋流角为40°时,旋流强度较低,这时旋流器流阻较低,燃烧室头部的冷却气流量会相应减少,如图6 所示,角涡处的平均混合分数较高,角涡处会发生局部燃烧的现象.而两级旋流角度为55°、旋流强度较高时,速度剪切层的张角较大,未燃预混气向角涡的燃料输运效应更加明显,角涡同样也出现了部分高温区.角涡出现的局部高温区会影响燃烧室的寿命,再综合上述对于燃烧性能方面的分析,考虑到较低的旋流会带来更低的流动损失,同时在确保燃烧效率、排放性能达标的前提下,本节将选取两级旋流角度为45°的燃烧室来进一步开展研究.

图10 不同旋流角时的温度及混合分数分布Fig.10 Temperature and mixture fraction contours under different swirl angles

3.1.2 主燃1 级旋流角对燃烧室性能的影响

本节探究了主燃2 级为45°时,主燃1 级旋流角度对燃烧室性能的影响.如图11 所示,总压损失会随着主燃1 级旋流角的增加略有提升,但是其他指标无明显改变,说明主燃1 级旋流角对燃烧室性能的影响有限.

图11 主燃1级旋流角对燃烧性能的影响Fig.11 Emission characteristics under different swirl angles of first main-stage

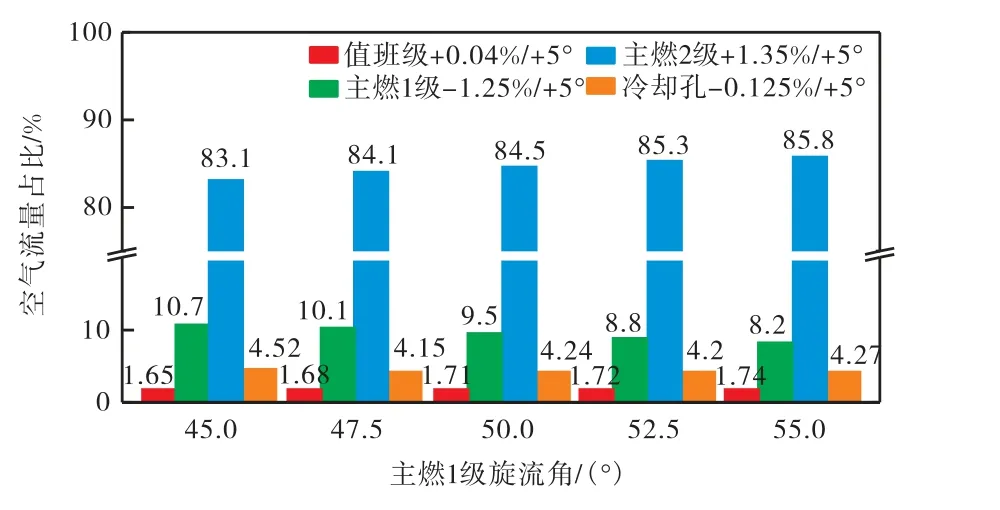

图12 给出了主燃1 级旋流角对各部分进气量的影响.随着主燃1 级旋流角的增加,主燃1 级的进气量呈线性减少,主燃2 级空气量相应地呈线性增长,且两级空气流量的增长率绝对值近似相等,主燃1 级旋流角将直接影响两级的进气比例,这在燃烧室变工况运行时是至关重要的.

图12 主燃1级旋流角对各级进气比例的影响Fig.12 Air mass flow ratio of three stages under different swirl angles of first main-stage

图13 给出了主燃1 级旋流角变化对燃烧室回流区的影响规律.由于主燃1 级的流量占比较低,其旋流角变化对燃烧场的影响有限.回流区长度会随着主燃1 级旋流角的增加略有增长,主燃1 级叶片角大于47.5°后,回流区长度不再变化.回流区的宽度几乎不受主燃1 级旋流角的影响.涡心轴向位置随着主燃一级旋流角度的增加呈现出向上游移动的趋势,当涡心移动到轴向位置95 mm 左右时(主燃1 级旋流角度50°左右时),旋流角的变化几乎不再对涡心轴向位置产生影响.此时涡心之间的距离会随着旋流角增加而减小.

图13 主燃1级旋流角对燃烧室回流区形态的影响Fig.13 Recirculation zone structures under different swirl angle of first main-stage

3.1.3 主燃2 级旋流角对燃烧室性能的影响

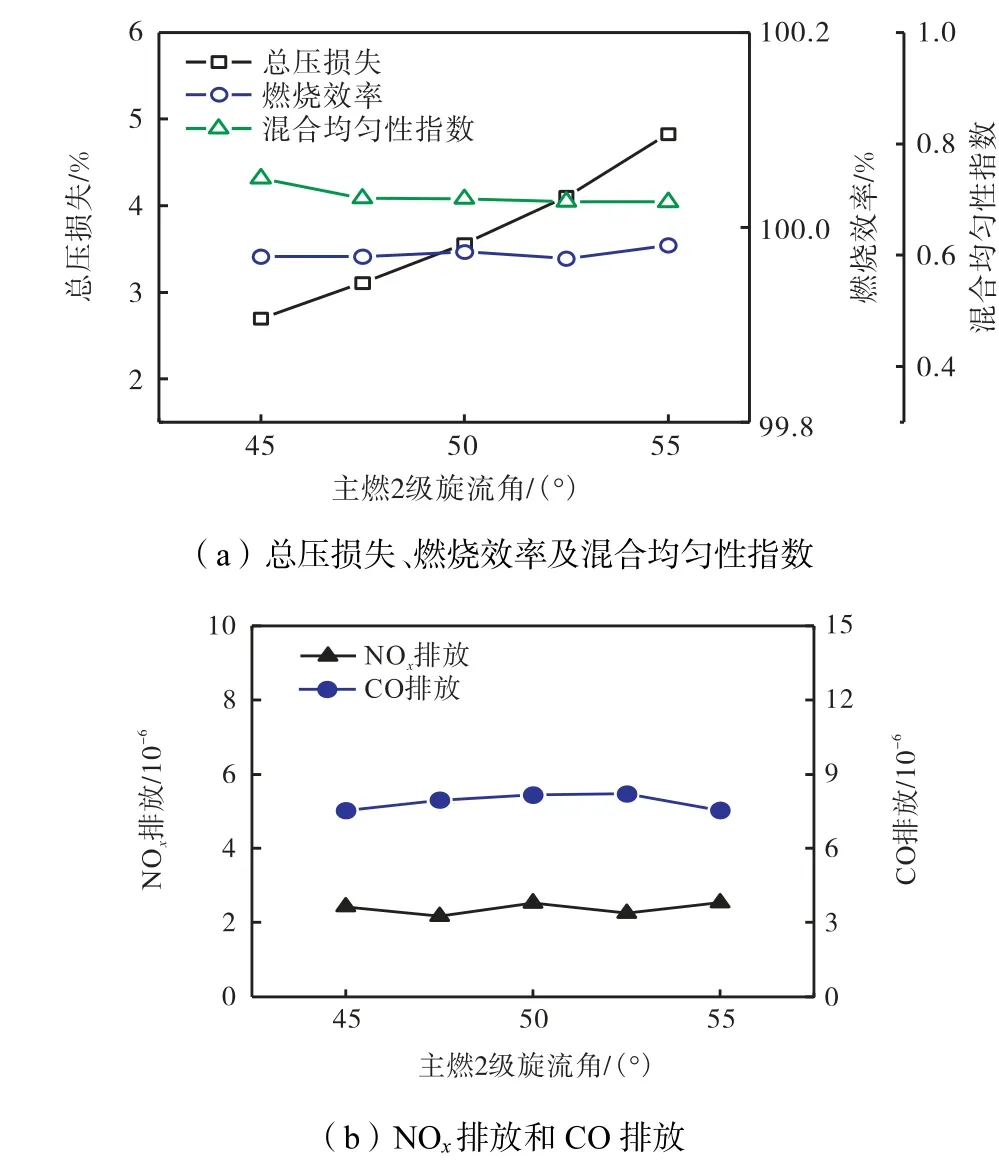

本小结将探究在主燃1 级旋流角度为45°条件下,主燃2 级旋流角度对燃烧室性能的影响,见图14.图14(a)可以看出主燃2 级旋流角度对燃烧效率和混合均匀性指数的影响不大,混合均匀性指数随旋流角的增加还略有减小的趋势.另外,与上述两种情况不同的是,随着主燃2 级旋流角的增加,燃烧室总压损失系数近似呈线性增长.图14(b)所示的NOx和CO 排放量随主燃2 级旋流角度的变化程度有限.污染物排放受燃料分配的影响更为明显.

图14 主燃2级旋流角对燃烧性能的影响Fig.14 Emission characteristics under different swirl angles of second main-stage

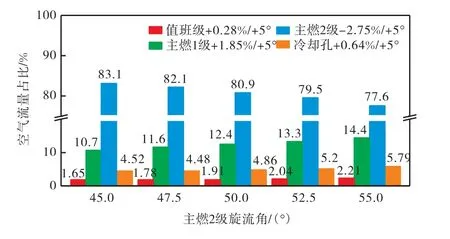

与上述情况不同,主燃2 级旋流角的增加,会显著降低主燃2 级的空气流量,值班级、主燃1 级和冷却孔的进气量都有不同程度的增加,其中主燃1 级的进气量显著增加,见图15.

图15 主燃2级旋流角对各级进气比例的影响Fig.15 Air mass flow ratio of three stages under different swirl angles of second main-stage

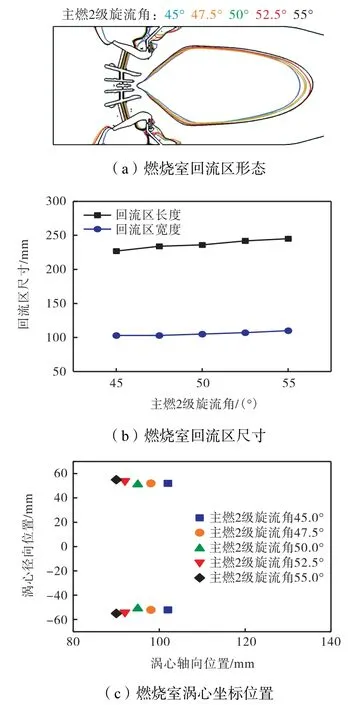

主燃2 级流量占比较高,占了整个燃烧室头部进气量的70%以上,因此主燃2 级旋流角的变化会对燃烧流场产生较大的影响.旋流角度的增加会同时使回流区的长度和宽度有所增加,由于燃烧室径向尺寸受限,回流区宽度增长幅度较低.涡心轴向位置随着主燃1 级旋流角的增加向上游移动.在主燃2 级旋流角度达到50°左右时,涡心轴向位置随着旋流角增加而继续增长的趋势变缓,同时,涡心之间的距离开始随着旋流角的增加而逐渐增加,见图16.

图16 主燃2级旋流角对燃烧室回流区形态的影响Fig.16 Recirculation zone structures under different swirl angles of second main-stage

3.2 叶间流道斜径向角对燃烧性能的影响

叶间流道斜径向角定义如图17 所示,叶间流道中线与旋流器轴向方向的夹角为斜径向角.主燃1级斜径向角记为αin,主燃2 级斜径向角记为αout.考虑到实际的工程应用情况,以及保持叶间流道沿流向呈现减缩的形态,本节选取αin的范围在 6.75°~11.75°之间;选取αout的范围在20°~27.5°之间.下文将研究斜径向角对燃烧性能的影响.

图17 叶间流道斜径向角示意Fig.17 Schematic of the oblique radial angle

3.2.1 主燃1 级斜径向角对燃烧性能的影响

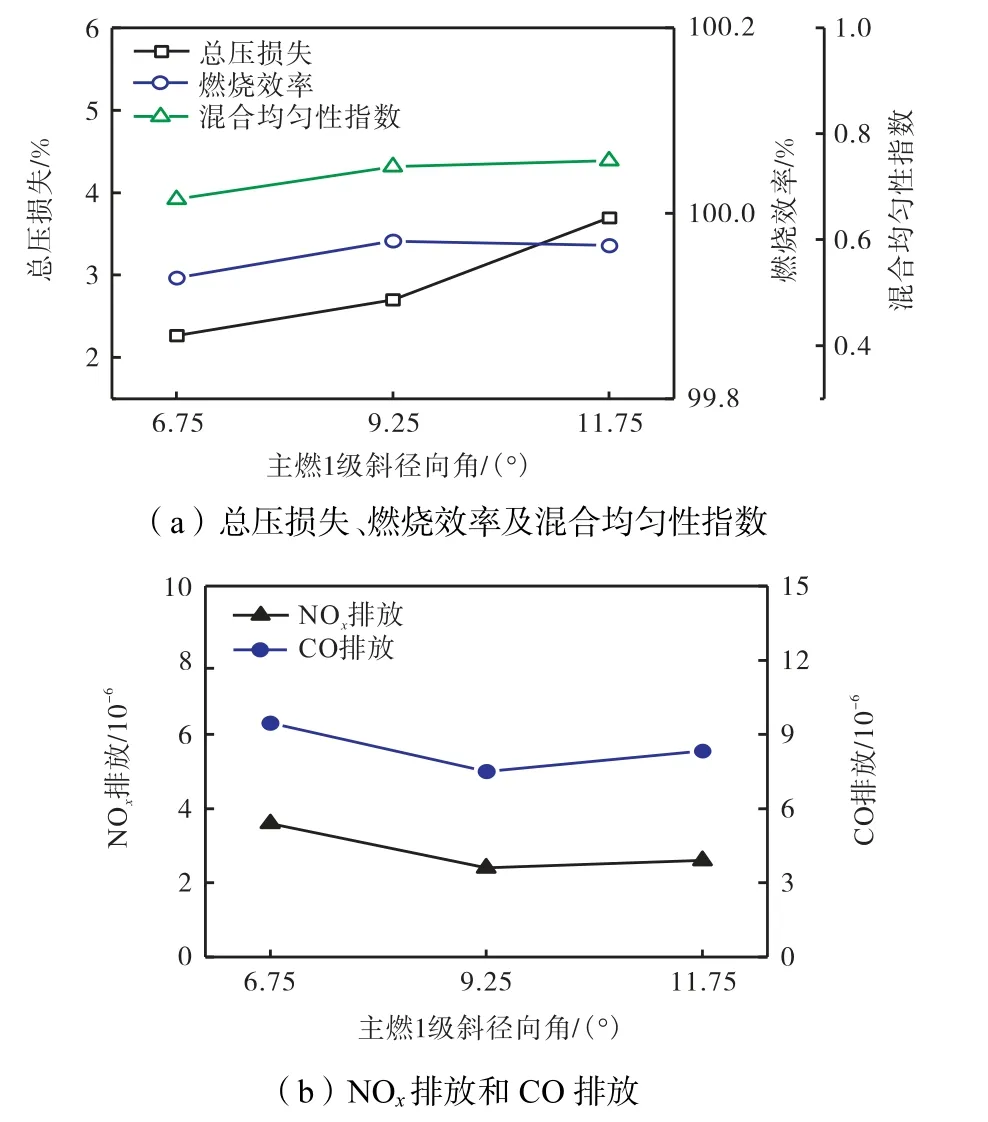

图18(a)和(b)分别给出了主燃1 级斜径向角对燃烧性能和排放性能的影响.由于主燃1 级斜径向角的增加,会使旋流器的进气截面积降低,因此会造成燃烧室总压损失的升高.由此造成的叶间流道内流速的升高可能是混合均匀性指数升高的原因.在6.75°~11.75°的主燃1 级斜径向角范围内,燃烧效率均在99.9%以上.

图18 主燃1级斜径向角对燃烧性能的影响Fig.18 Emission characteristics under different oblique radial angles of first main-stage

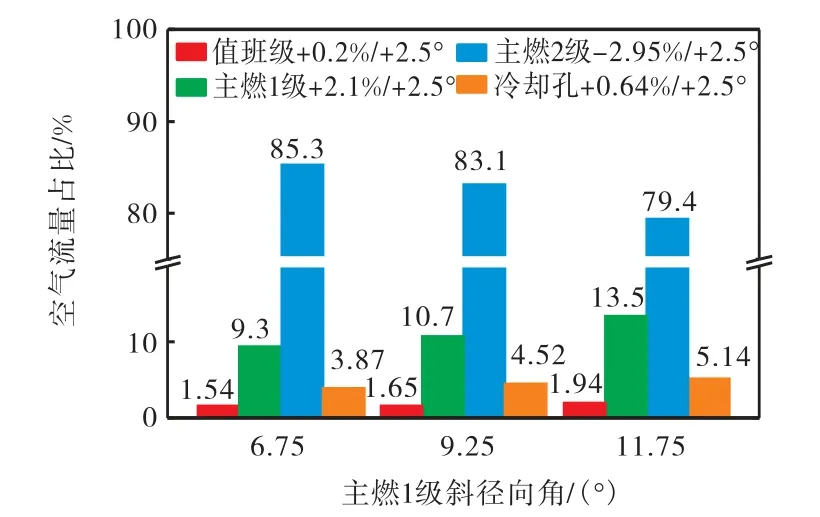

主燃1 级斜径向角的增加,在增加了主燃1 级进气面积的同时,降低了主燃2 级的进气面积,造成主燃1 级的空气流量大幅增长,而主燃2 级流量大幅降低,导致两级的进气比例受到显著影响.同时由于旋流器流阻随着主燃1 级斜径向角的增长而升高,相对而言流阻没有发生变化的值班级和冷却孔的空气量也有小幅增长,结果见图19.

图19 主燃1级斜径向角对各级进气比例的影响Fig.19 Air mass flow ratio of three stages under different oblique radial angles of first main-stage

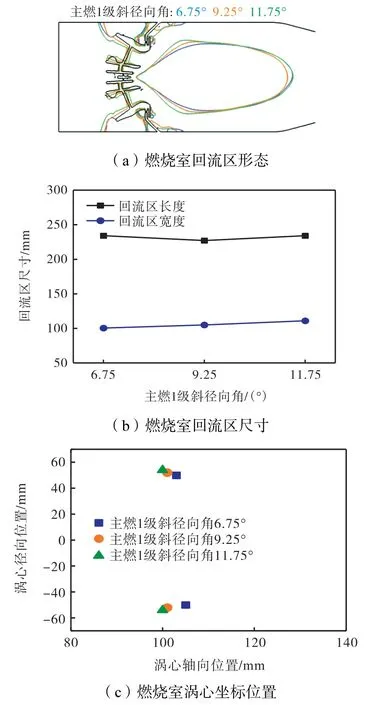

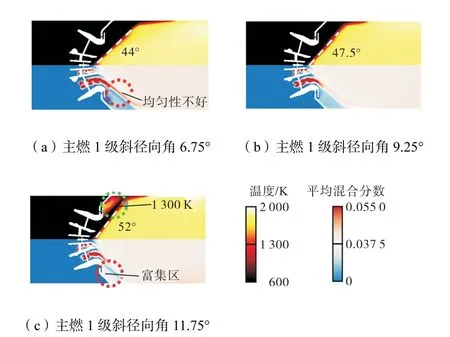

如图20 所示,主燃1 级斜径向角的改变对回流区肩部的影响较为明显,斜径向角增加使回流区沿径向展开的范围更广,这是由涡心位置发生移动而主导的现象,主燃1 级斜径向角的升高,使回流区涡心位置向燃烧室上游和外壁面位置移动,进而扩大了回流区的影响范围.回流区形态的改变显著影响火焰锋面的位置,图21 所示的火焰锋面位置与速度剪切层位置基本一致,随着主燃1 级斜径向角的升高,火焰张角由44°逐渐升高至52°.但较低的1 级斜径向角造成叶间流道内的流速降低,会影响到燃料的混合均匀程度,如图21(a)所示,燃料在剪切层位置处的分布相对集中,这将不利于燃烧室排放性能的提升.另外较高的1 级斜径向角不仅会造成总压损失的升高,还会引起角涡处的燃料富集,进而引起严重的角涡着火情况,这对燃烧室的性能和寿命都会造成不利的影响.因此主燃1 级斜径向角取中间值9.25°是较为合适的.

图20 主燃1级旋流角对燃烧室回流区形态的影响Fig.20 Recirculation zone structures under different oblique radial angles of first main-stage

图21 不同主燃1级斜径向角时温度及混合分数分布Fig.21 Temperature and mixture fraction contours under different oblique radial angles of first main-stage

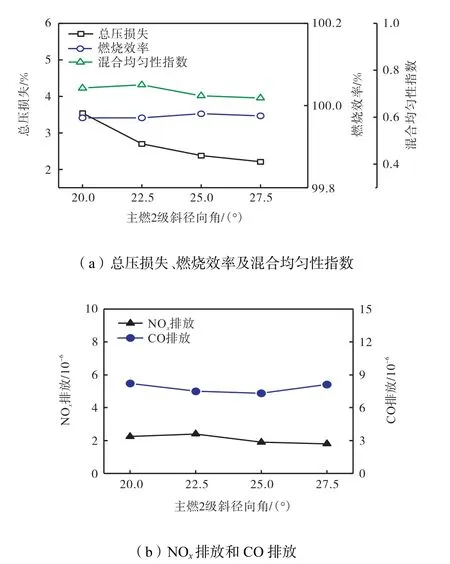

3.2.2 主燃2 级斜径向角对燃烧性能的影响

与主燃1 级不同,主燃2 级斜径向角的增加会降低燃烧室的总压损失,混合均匀性指数会因此受到影响,虽然总压损失进一步降低,但由于气流速度的降低,不利于燃料和空气的混合.燃烧效率和污染物排放几乎不受主燃2 级斜径向角的影响,都能展现出良好的性能,结果见图22.

图22 主燃2级斜径向角对燃烧性能的影响Fig.22 Emission characteristics under different oblique radial angles of second main-stage

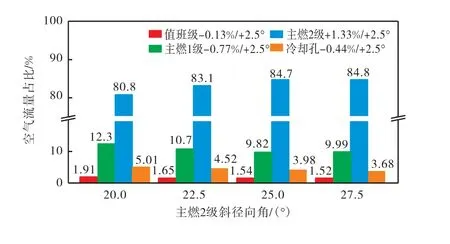

如图23 所示,主燃2 级斜径向角的增加增大了主燃2 级的进气面积,降低了2 级流道的流阻,使更多的空气流过2 级流道.这种变化趋势在主燃2 级斜径向角度达到25°的时候区域平缓,各级空气比例不再随着斜径向角度的增加而继续改变.

图23 主燃2级斜径向角对各级进气比例的影响Fig.23 Air mass flow ratio of three stages under different oblique radial angles of second main-stage

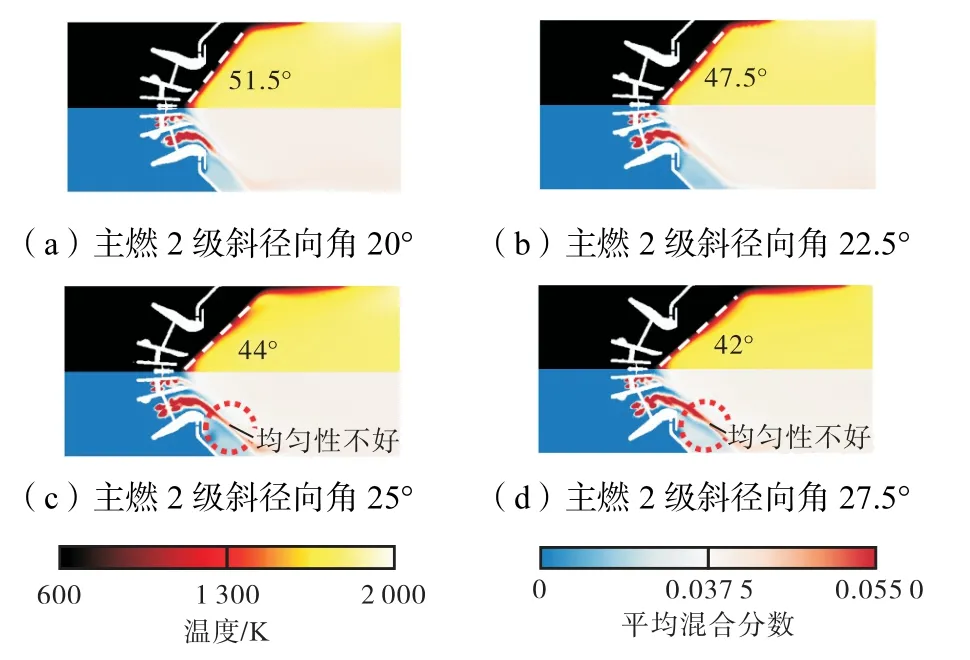

从图24 中可以看出,主燃2 级斜径向角的改变对回流区肩部的影响也较为明显,但是与主燃1 级斜径向角度的影响规律不同,随着主燃2 级斜径向角度的升高,回流区向中轴线位置处收缩.回流区涡心位置随着斜径向角的升高向燃烧室上游位置移动.如图25 所示,火焰锋面位置与回流区的上游边界位置基本一致,随着主燃2 级斜径向角的升高,火焰张角由51.5°逐渐降低至42°.主燃2 级斜径向角度达到25°以上时,燃料在剪切层位置处的分布相对集中,不利于降低排放.且主燃2 级斜径向角度的增加会为加工和安装带来困难.因此本节选取主燃2 级斜径向角度为22.5°.

图24 主燃2级斜径向角对燃烧室回流区形态的影响Fig.24 Recirculation zone structures under different oblique radial angles of second main-stage

图25 不同主燃2级斜径向角时温度及混合分数分布Fig.25 Temperature and mixture fraction contours under different oblique radial angles of second mainstage

3.3 轮毂展向角对燃烧性能的影响

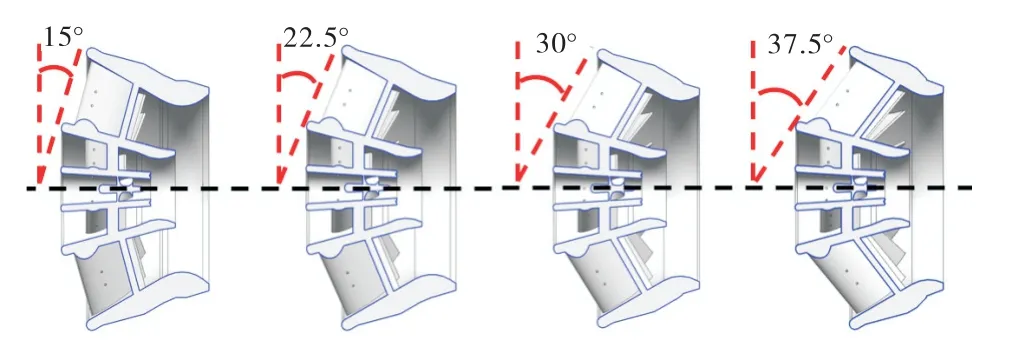

根据上节的研究结果,本节将以两级旋流角度均为45°,主燃1 级斜径向角为9.25°,主燃2 级斜径向角为22.5°的旋流器结构为基础,研究轮毂展向角对燃烧室性能的影响.轮毂展向角定义为相邻两级轮毂唇口连线方向与燃烧室径向的夹角.考虑到塔式同轴分级燃烧室的主燃1 级靠近燃烧室轴线方向,其进气来流方向几乎是与轴线方向平行,从降低流阻、减少流体分离的角度考虑,本文确定主燃1 级的轮毂展向角为0°.考虑到本文所设计的塔式同轴分级燃烧室主要是针对于顺流式进气型的火焰筒,权衡进气来流的气流折转角度,本文将轮毂展向角控制在37.5°内,选取4 个角度进行研究,如图26 所示.

图26 4种轮毂展向角度的同轴分级旋流器Fig.26 Coaxial staged swirler with different hub oblique spanwise angles

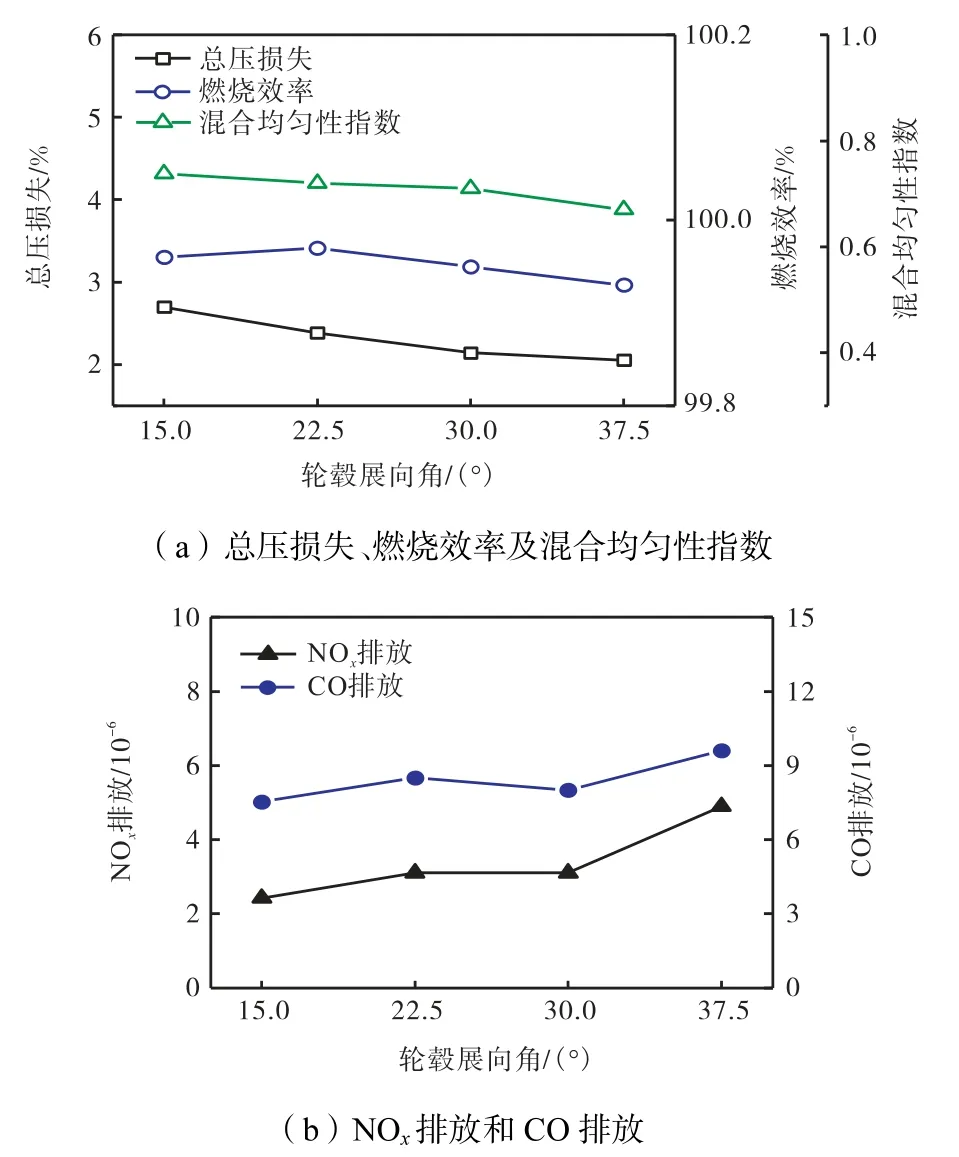

如图27(a)所示,当轮毂展向角从15°变化至37.5°时,燃烧效率和总压损失性能良好.轮毂展向角的增加会在一定程度上降低燃烧室总压损失,并在展向角增加至30°时基本不再发生变化.轮毂展向角的增加缩短了主燃2 级燃料的掺混距离,这是导致混合均匀性指数成下降趋势的主要原因.图27(b)表明,在轮毂展向角超过30°时,污染物排放增加较为明显,这可能是由于燃/空掺混均匀程度的下降导致的.

图27 轮毂展向角对燃烧性能的影响Fig.27 The emission characteristics under different hub spanwise angles

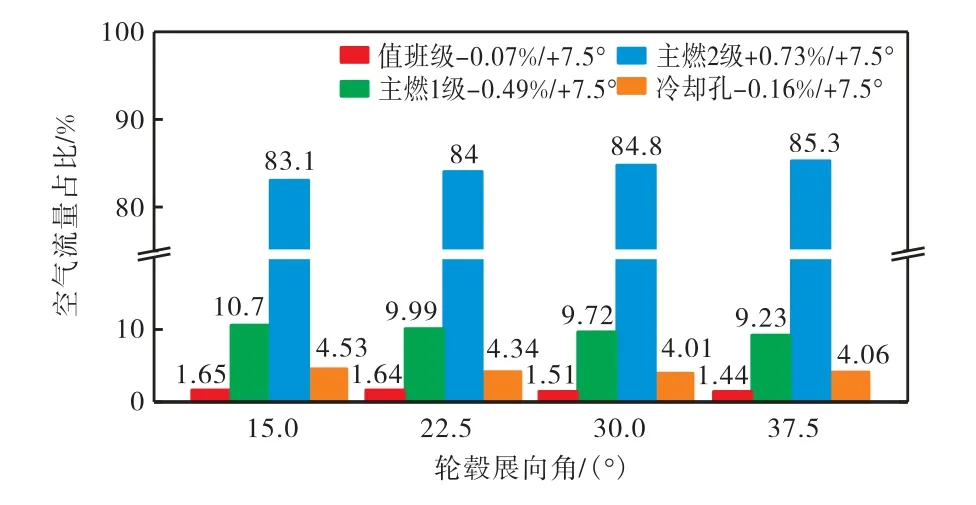

图28 给出了轮毂展向角对各级进气比例的影响.燃烧室头部流阻的降低会使更多的空气流经旋流器,其中轮毂展向角的变化仅对主燃2 级的结构产生了相关,因此总压损失降低的原因是由于主燃2 级的流阻变化.相应地,主燃2 级空气流量随着轮毂展向角的增加而逐渐升高.

图28 轮毂展向角对各级进气比例的影响Fig.28 Air mass flow ratio of three stages under different hub spanwise angles

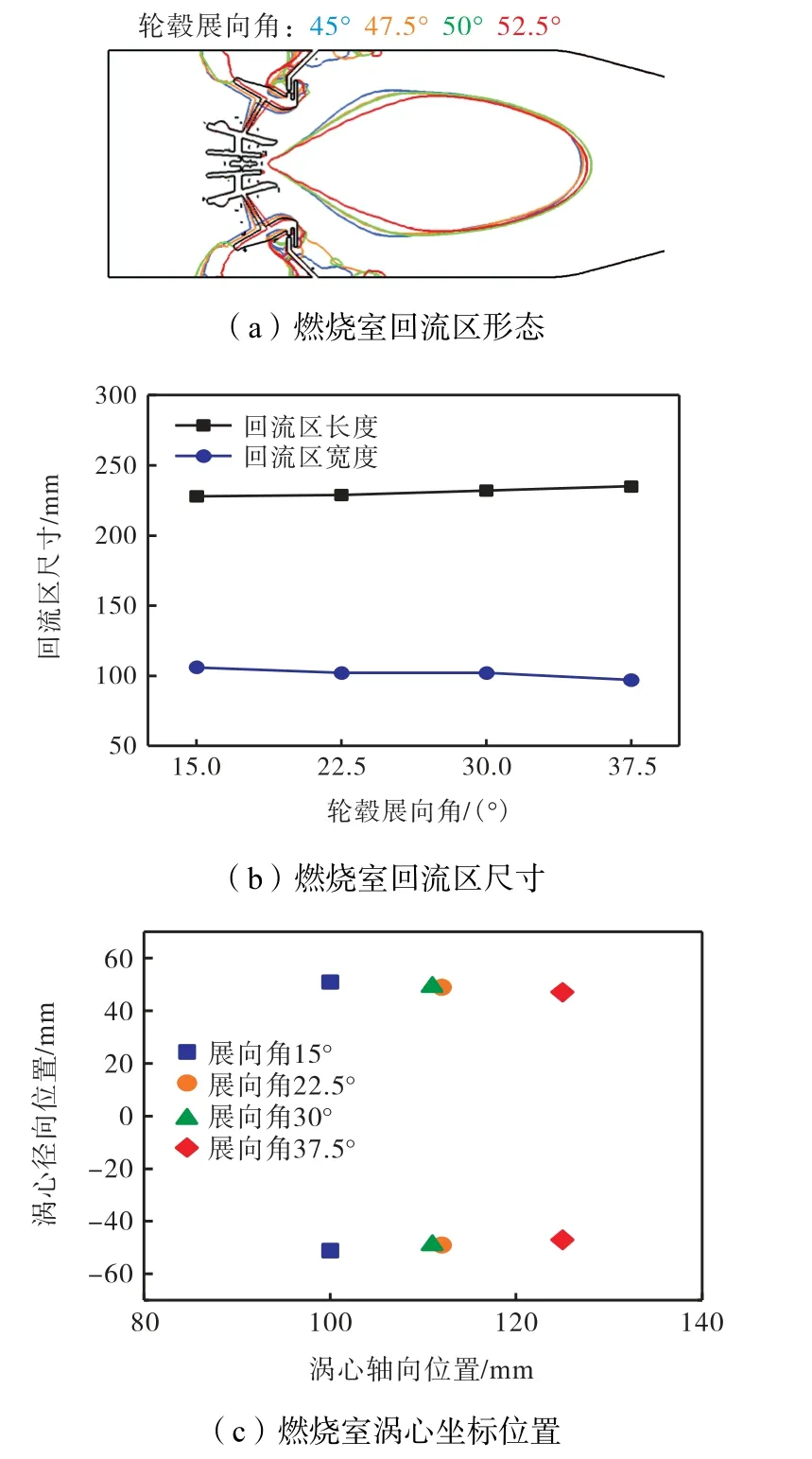

如图29 所示,轮毂展向角的变化对速度剪切层的张角及涡心位置影响较大.轮毂展向角的增加使涡心向燃烧室下游和中轴线方向移动,回流区的体积降低.回流区形态由长纺锤形变成水滴型.

图29 轮毂展向角对燃烧室回流区形态的影响Fig.29 The recirculation zone structures under different hub spanwise angles

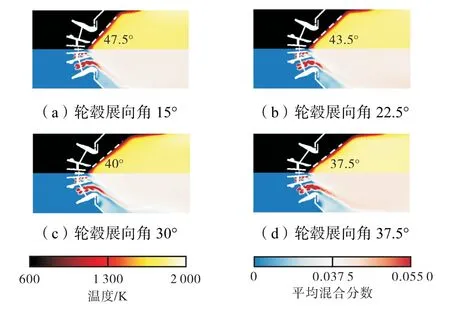

图30 中以温度梯度最大位置表示火焰锋面,并给出了火焰锋面与燃烧室轴线的夹角.轮毂展向角的增加会大幅减小火焰张角.在展向角大于30°时,总压损失几乎不再下降,且污染物排放开始增加,而混合均匀性指数明显下降.另一方面,继续增加展向角会造成的火焰张角持续减小,意味着燃料逐渐远离燃烧室的上游壁面,这不利于成功点火.综合考虑,轮毂展向角30°的旋流器可以作为下一步优化的结构.

图30 不同轮毂展向角时温度及混合分数分布Fig.30 The temperature and mixture fraction contours under different hub spanwise angles

4 结论

本文采用数值模拟的方法,探究了塔式同轴分级旋流器的旋流角度、叶间流道斜径向角、轮毂展向角对燃烧室性能的影响规律.主要结论如下:

(1) 由于本文所涉及的塔式分级旋流器,主燃2级流量占比较高.相对于主燃1 级旋流角,总压损失和两级流量分配比例受到主燃2 级旋流角的影响更大.两级旋流角度增加都会使回流区涡心位置向燃烧室上游移动,主燃2 级旋流角的增加会使回流区长度有所增加.两级旋流角的增加会使火焰锋面与燃烧室中轴线的夹角增加.

(2) 主燃1 级斜径向角的增加有利于燃烧效率和排放性能的提升,但会引起总压损失的增长.升高主燃2 级斜径向角几乎不影响燃烧效率、排放性能,但是能降低总压损失.斜径向角的变化对回流区涡心位置的影响较小,但是会影响回流区的长度和宽度.主燃1 级斜径向角的增加会增大回流区宽度;主燃2 级斜径向角的增加会使回流区的长度缩短.与主燃2 级斜径向角不同,主燃1 级斜径向角增大会增加火焰张角.

(3) 当轮毂展向角从15°变化至37.5°时,燃烧效率和总压损失性能良好.轮毂展向角的增加会降低燃烧室总压损失,但展向角超过30°后基本不再发生变化,此时污染物排放增幅明显.轮毂展向角的增加会略微增大回流区宽度,同时使得涡心位置会向下游移动,还会降低火焰张角.