米勒循环混动专用发动机凸轮型线优化设计

韦善景,阙爱华,李露露,梅 夏

米勒循环混动专用发动机凸轮型线优化设计

韦善景,阙爱华,李露露,梅 夏

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

为了改善发动机噪声、振动与声振粗糙度(NVH)性能和配气机构耐久性能,应用GT-POWER软件对米勒循环混动专用发动机的凸轮型线进行选型仿真,并利用Ricardo VALDYN软件对配气机构单阀系的运动学和动力学进行分析,研究凸轮型线各项参数对配气机构运动过程的影响,并对凸轮型线进行优化。优化凸轮型线后仿真结果如:弹簧中心点振动位移为1.28 mm、凸桃与挺柱间接触应力为695 MPa、凸桃与挺柱接触线偏心量为12.5 mm。研究结果表明,增加凸轮型线正加速度跨度(1+2+3),弹簧中心点振动位移减小;减小1跨度,凸桃与挺柱间接触应力减小;增大凸轮型线等速区域跨度4,凸桃与挺柱接触线偏心量减小。

混动专用发动机;凸轮型线;NVH性能;配气机构

随着汽车竞争日渐激烈,高性能发动机已经成为每个汽车厂家技术发展的必然选择。配气机构作为发动机进排气控制机构,是气缸气密性保证的重要组件,在发动机开发中扮演着举足轻重的角色。

目前市场上很多主机厂对配气机构的研究仅限于运动学分析,然而,配气机构工作过程中存在弹性变形,容易造成传动的脱节,增大振动、噪声[1]和磨损。所以,运动学仿真无法满足配气机构设计要求。为了更好规避上述问题,本文引进动力学分析方法,基于运动学仿真基础,搭建配气机构多体动力学模型进行分析,更加准确地描述配气机构的运动状态[2]。仿真过程中针对配气机构动力学和运动学仿真结果进行分析,如不合理,则需及时对其进行设计优化,直到仿真结果满足要求,这样可以减小发动机开发周期。受到总布置限制,配气机构其他零件设计变更成本较高,凸轮型线的设计较为灵活,因此,凸轮型线优化设计成为配气机构运动学和动力学优化的重要手段[3]。

本文以米勒循环混动专用发动机为例展开研究,以发动机缸内压力和气道压力作为边界条件,通过优化凸轮型线,减小气门运动过程中的加速度从而达到减小各个运动部件之间的应力。同时,优化过程中兼顾凸轮型线的丰满度,提升发动机充气效率,最终获得一条同时满足配气机构动力学和发动机性能要求的凸轮型线。

1 凸轮型线选型

首先,利用GT-POWER软件对发动机性能进行模拟仿真,仿真中初始的进排气凸轮型线来源数据库中的对标机型。之后,以凸轮型线最大升程和跨度作为参数变量,以发动机输出扭矩、功率以及最低油耗等参数作为目标值进行选型,选出满足发动机性能的最优型线。最后,对所选的凸轮型线进行运动学和动力学仿真分析。在之前的研究中发现凸轮型线跨度改变对发动机性能影响大于最大升程改变。所以本文主要研究的是凸轮型线跨度影响。为获得充足的充气效率,所选的型线的丰满系数保证在0.58左右。

选型中所选的三组进排气凸轮型线组合对比如表1所示。

表1 凸轮型线组合

组合1组合2组合3 进气凸轮型线7.2(170 deg)6.5(155 deg)6(150 deg) 排气凸轮型线7.5(196 deg)7.3(188 deg)7.2(180 deg)

注:跨度指的是气门升程在开启1 mm到关闭1 mm之间曲轴转角。

在凸轮型线选型同时进行可变气门正时(Var- iable Valve Timing, VVT)角度仿真标定。首先,利用运动学仿真,大致确认VVT最初调节范围,即进气VVT大于430 deg;排气VVT小于298 deg。然后联合GT-POWER和Isight软件对每个转速下最优VVT进行求解。最终确定VVT最终调节角度如表2所示。

表2 各转速下VVT优化结果

类别VVT角度/deg 1 000 r/min2 000 r/min3 000 r/min4 000 r/min5 000 r/min5 400 r/min 进气439436445460450449 排气270274291271285289

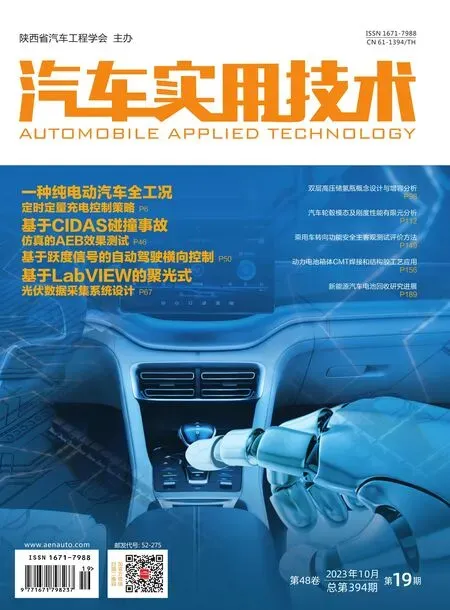

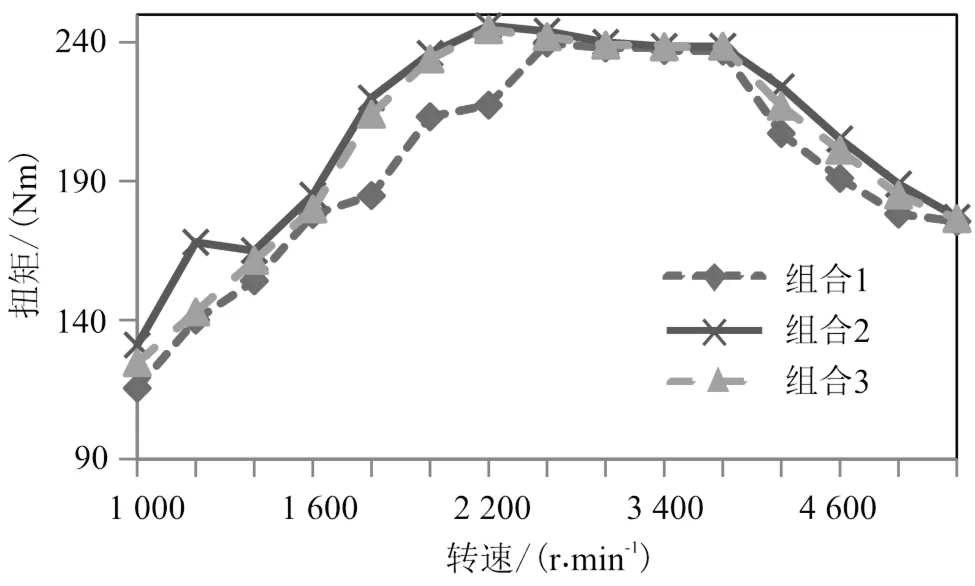

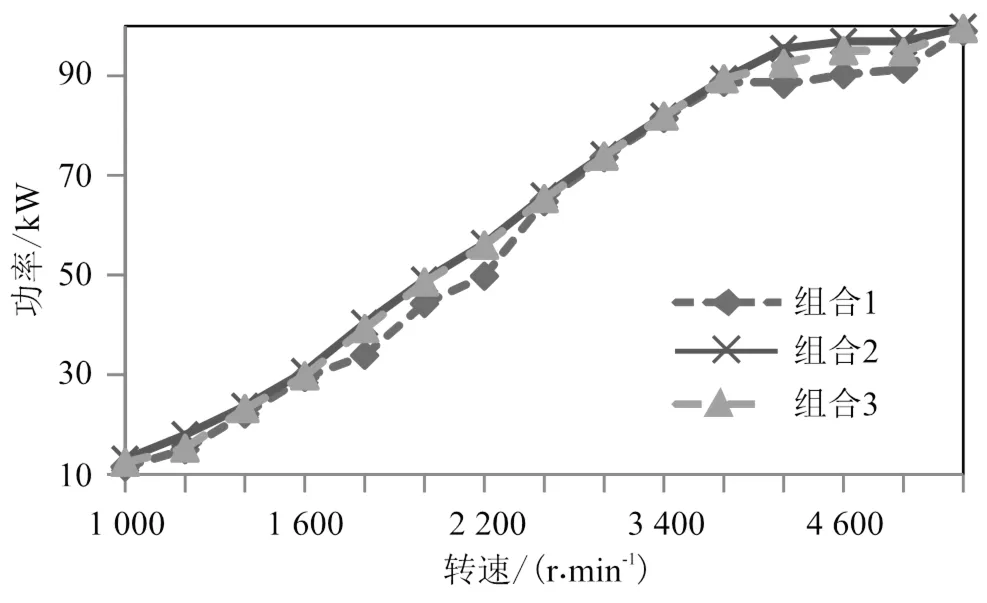

性能仿真结果如图1-图3所示,组合2的型线在低转速时扭矩和功率较好,组合3油耗更优,综合考虑最终选择了组合2,并对其进行单阀系运动学和动力学分析。

图1 发动机扭矩结果

图2 发动机功率结果

图3 发动机油耗结果

2 模型搭建

2.1 运动学模型搭建

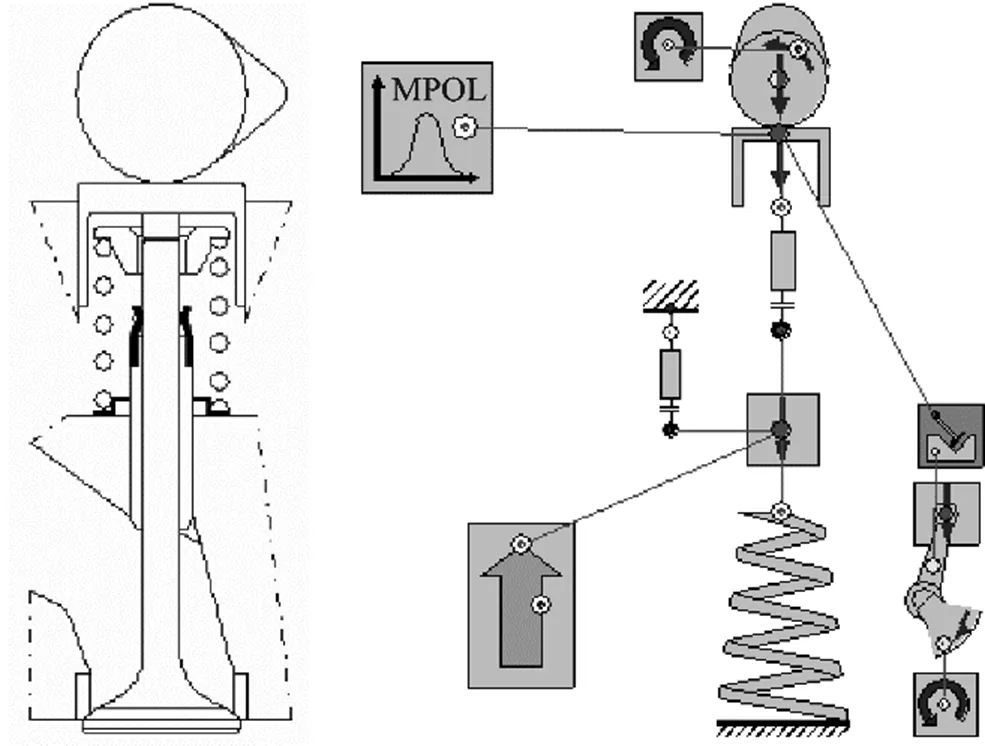

配气机构运动学仿真是将各个运动部件视为刚性体,并对其运动规律进行分析研究。主要分析运动过程中的加速度、速度、跃度、丰满度以及润滑情况等[4],搭建如图4所示的模型,模型主要输入参数为各部件尺寸、质量、润滑油属性。

图4 运动学分析模型

2.2 动力学模型搭建

搭建多质量动力学仿真模型,通过多个质量点描述单个零件,尽可能多地反映出配气机构各零部件之间的动力学特性,更准确描述配气机构的运动规律[5],图5为单阀系动力学分析模型。动力学模型除了要考虑各个质点的质量外,还要多考虑各个模块的刚度和阻尼。

3 计算结果和分析

3.1 运动学分析结果

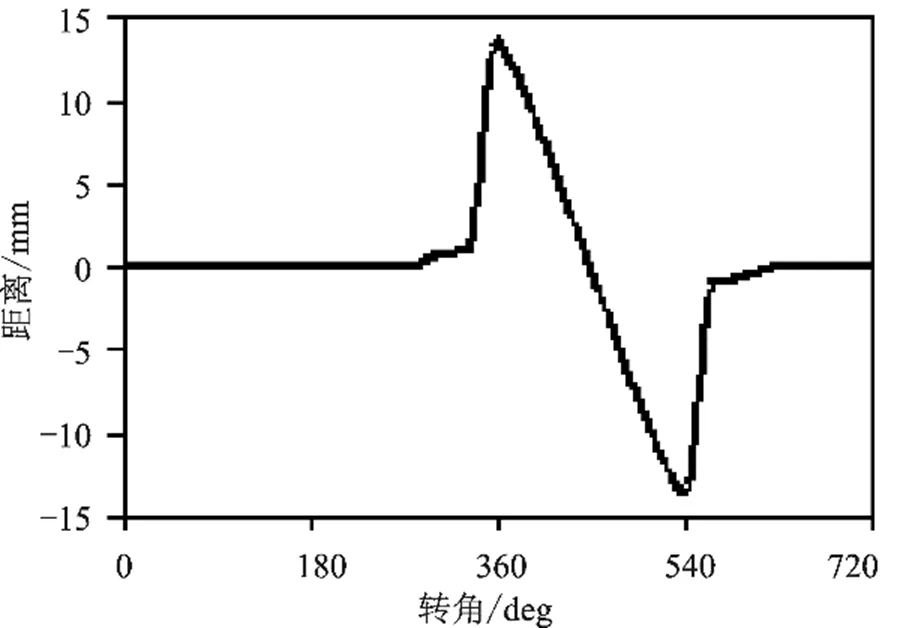

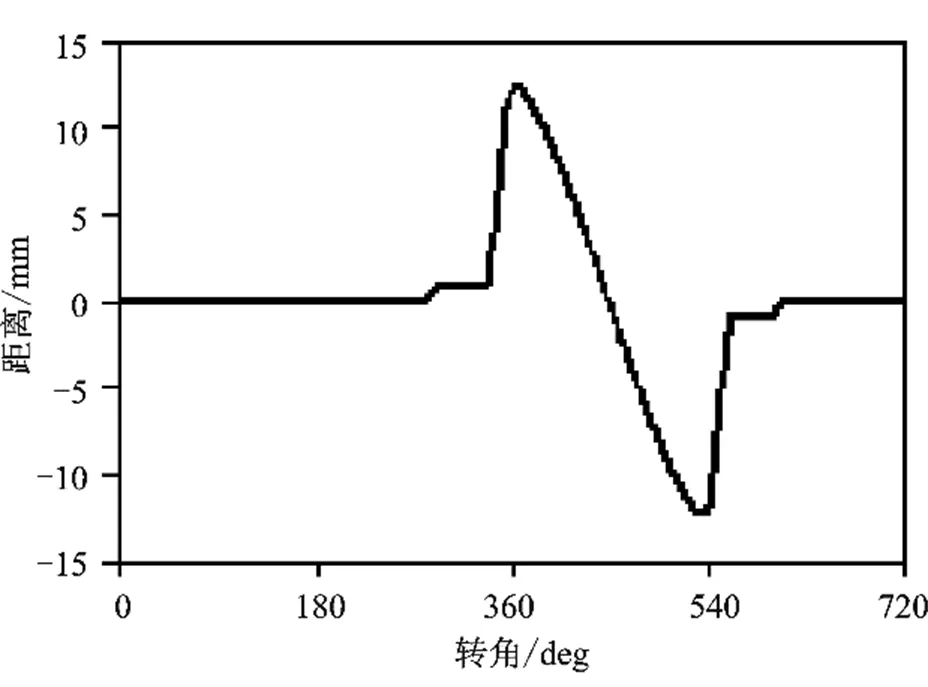

从图6运动学结果可知,进气凸轮轴与挺柱接触线偏心量为14.2 mm,超出挺柱边沿,容易造成凸桃损坏。

图6 接触线偏心距离

3.2 动力学分析结果

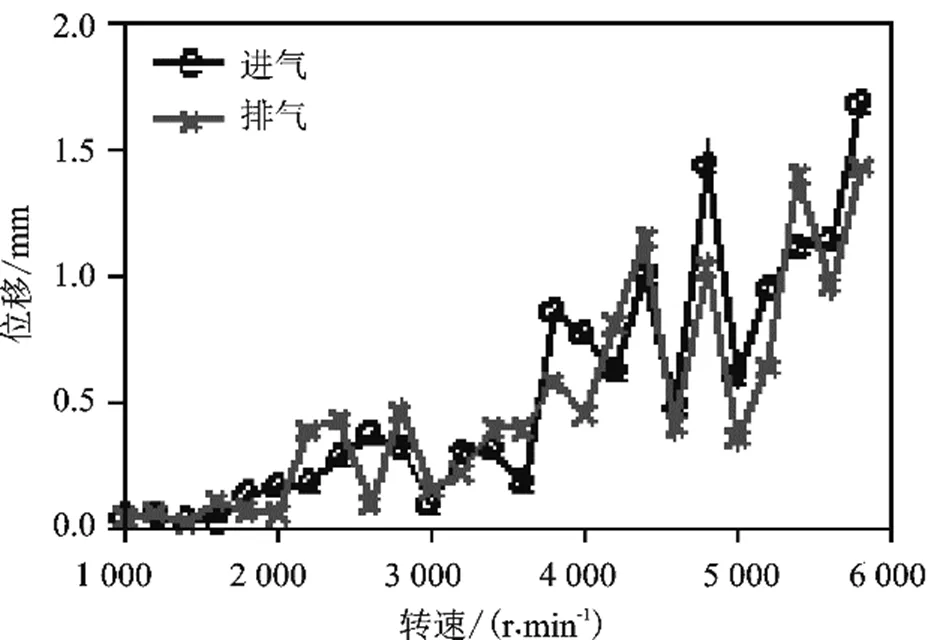

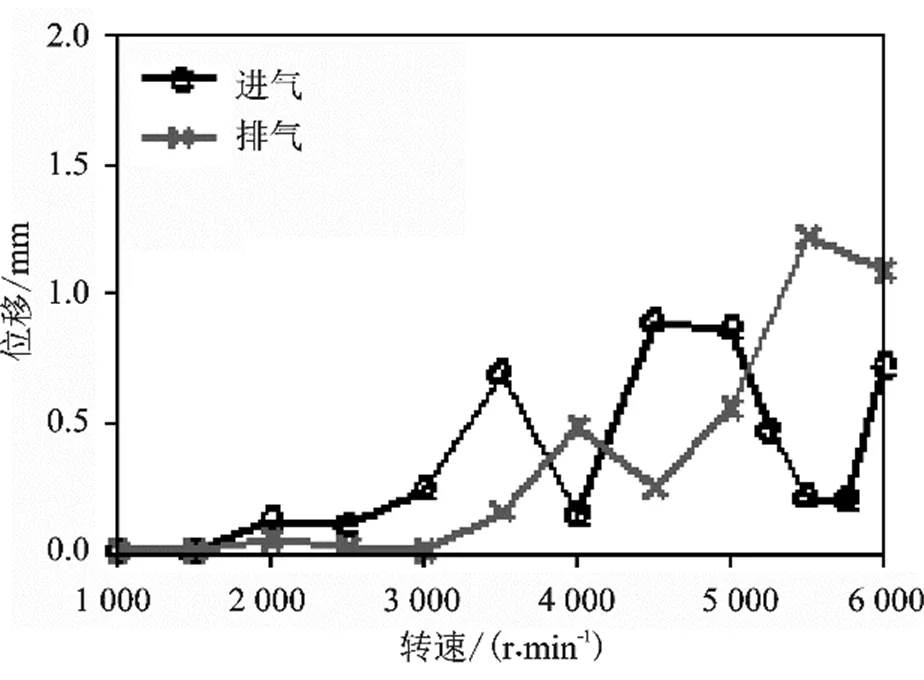

从图7的动力学结果可知,进排气弹簧振动过大,最大位移为1.75 mm,位移偏大会造成弹簧的疲劳损坏,同时造成弹簧力的不稳定,影响发动机的气密性。

图7 弹簧振动位移

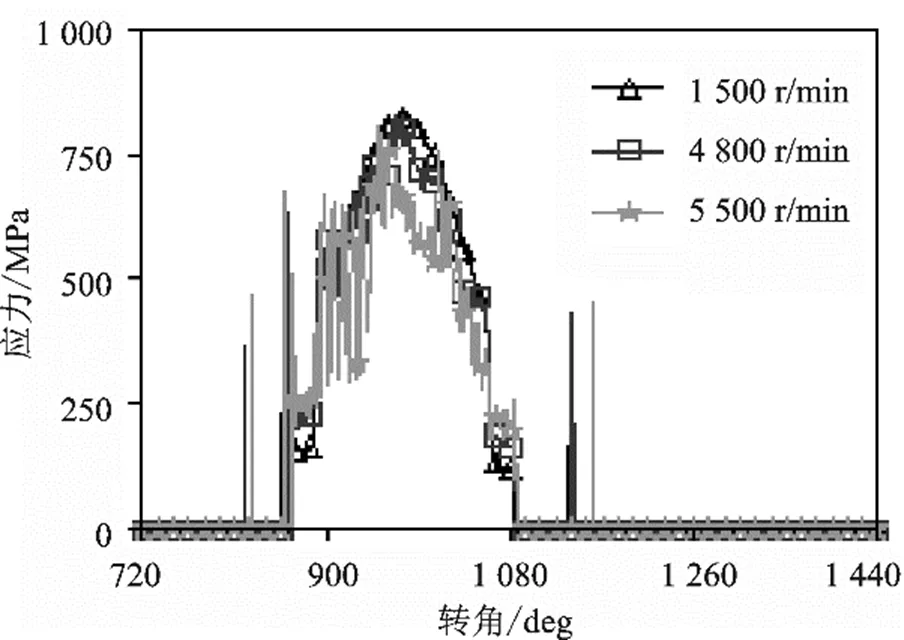

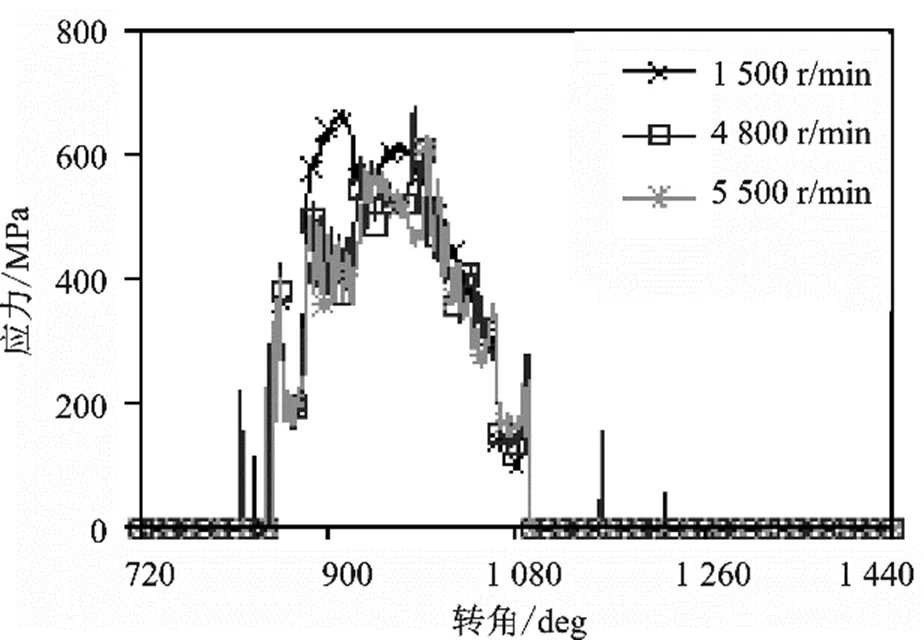

从图8的动力学结果可知,排气凸桃与挺柱之间的应力为850 MPa,接触应力过大,容易造成凸桃磨损,从而造成气门运动的不准确,引起噪声、振动与声振粗糙度(Noise, Vibration, Harshness, NVH)问题。

图8 凸桃接触应力

结合运动学和动力学分析结果,进气侧阀系分析主要是存在接触线偏移量大和弹簧中点振动位移大的问题,排气侧阀系分析主要存在凸轮接触应力大和弹簧中点振动位移大的问题,最终,尝试通过优化凸轮型线来满足设计要求。

4 凸轮型线优化

4.1 凸轮型线设计方法

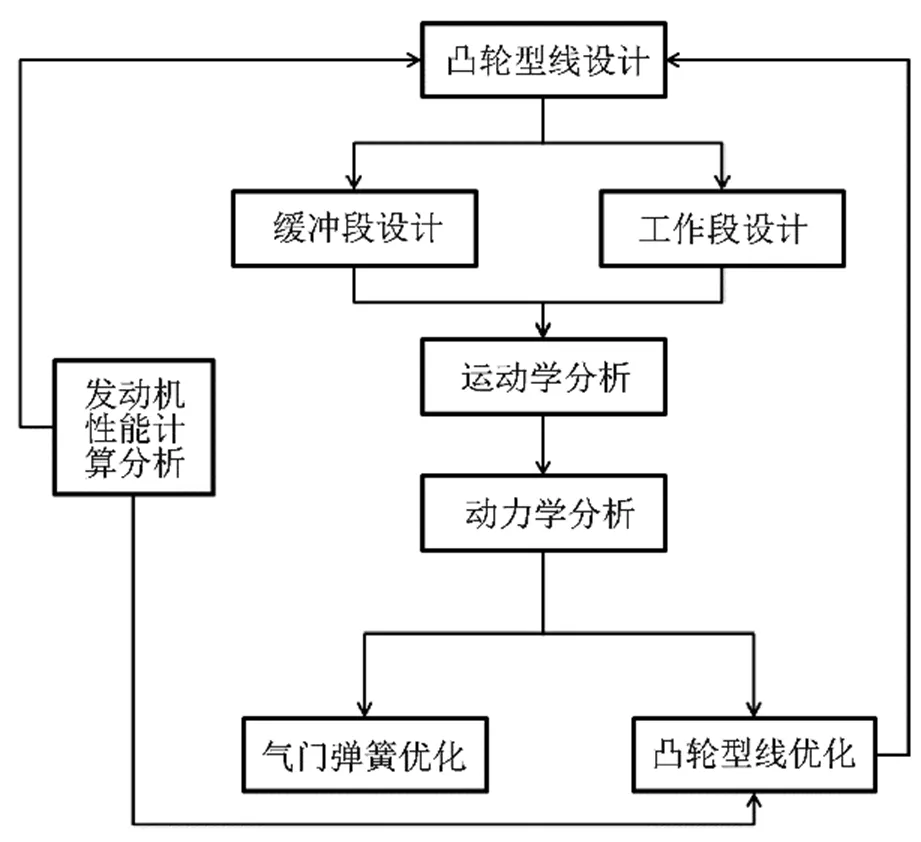

依照如图9所示的优化流程对凸轮型线进行优化,凸轮型线主要分为缓冲段和工作段,缓冲段设计主要为了消除间隙和单阀系各部件的刚性变形量,保证凸轮与挺柱平稳的接触,缓冲段有四种设计形式:等速度、等加速、等跃度、变加速[6]。直驱汽油发动机缓冲段通常采用的是等速度设计方法,它的优点为同个转速下不同循环气门开启时刻的速度一样,有利于减小振动噪声以及磨损[7]。

图9 凸轮型线设计优化过程

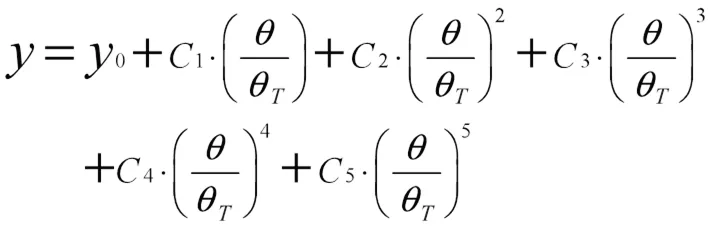

工作段设计准则:1)保证良好充气性能;2)减小振动和噪声;3)保证良好的润滑;4)减小接触应力[8]。工作段设计主要把凸轮型线半边的加速度曲线分成6段,采用分段函数的设计方法见式(1)和图10。

式中,为凸轮型线升程,m;1-5为多项式系数;为初始角度,deg;θ为各段加速度宽度,deg。

图10 分段加速度示意图

4.2 凸轮型线优化过程

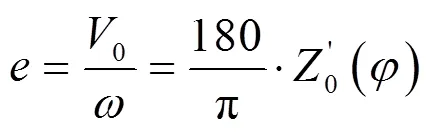

针对接触线偏移量大问题做如下优化:由式(2)可知接触线偏移量与挺柱运动速度的数值相等,减小凸轮型线最大速度便可以优化接触线偏心量,增大4可以快速有效减小挺柱速度从而减小偏心量。

式中,为瞬态偏心量,mm;0为挺柱瞬态速度,mm/s;为凸轮轴转速,r/min;0'()为挺柱升程的一阶导数。

针对弹簧中心点振动位移过大问题,将正速度的跨度1+2+3值增大。然而正加速度跨度增加,负加速度跨度势必减小,造成型线丰满度降低。所以,不可以无限增大1+2+3值,适当调整正加速度的跨度即可。

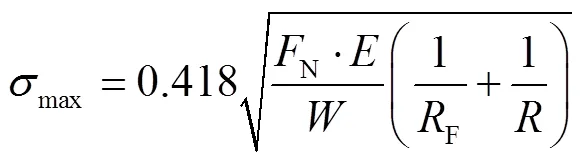

接触应力计算公式如式(3)所示,经过分析得出接触应力大是由于凸桃桃尖加速度大造成的[9],通过调节正加速度段间隔1来减小型线最大加速度,从而达到减小应力作用。然而如果减小1太多会使得油膜厚度太薄和配气机构NVH变差。

式中,N为接触法向力;为材料弹性模量;为接触宽度;F为从动件半径;为凸轮型线半径。

经过分析后得到的优化前后参数对比如表3所示。

表3 凸轮型线优化对比

θ1θ2θ3θ4 进气优化前10390 进气优化后104135 排气优化前122140 排气优化后84180

4.3 优化后仿真分析结果

由图11-图13可知,优化后的运动学和动力学分析结果:进气型线接触线偏移量减小至 12.5 mm;弹簧中点振动最大位移降至1.28 mm;排气接触应力降到了695 MPa,满足设计要求。

图11 接触线偏心距离

图12 弹簧振动位移

图13 凸桃接触应力

5 试验验证

优化型线后的凸轮轴制作成样件装机,进行发动机性能和耐久试验,性能试验最终结果与仿真结果接近(见图14),扭矩值相差在5%以内,功率值相差在8%范围以内。耐久试验之后配气机构的各部件磨损情况正常。

6 结论

在分段式凸轮型线设计过程中:

1)增大型线等速区域跨度4可以减小挺柱和凸桃之间接触线偏心量。

2)增大型线正加速度跨度(1+2+3)可以减小弹簧中点振动位移。

3)减小型线跨度1可以减小凸桃与挺柱间接触应力。

[1] 郭常立,张保成,马艳艳.发动机顶置凸轮轴配气机构动力学分析[J].现代车用动力,2007(4):32-34.

[2] 周晓斌.发动机配气机构振动噪声仿真研究[D].重庆:重庆大学,2016.

[3] 白军爱,王旭兰,王红丽,等.双顶置凸轮轴配气机构计算及优化[J].内燃机与配件,2021(21):3-4.

[4] 杨树彬.大功率柴油机配气机构凸轮型线设计和动力学仿真[D].太原:中北大学,2019.

[5] 刘洪建,白书战,李振宁,等.考虑凸轮轴变形的配气机构动力学分析[J].车用发动机,2018(5):20-25.

[6] 王任信,王菁.轻型柴油机凸轮型线设计参数优化[J].装备制造技术,2021(11):57-61,72.

[7] 张健.发动机配气机构凸轮型线设计及动力学研究[D].太原:太原理工大学,2010.

[8] 尚汉冀.内燃机配气机构凸轮机构设计与计算[M].上海:复旦大学出版社,1988.

[9] 曹慧颖,王强,陈庚.基于多体动力学的阀系接触应力分析[J].汽车实用技术,2017,42(15):117-119.

Optimization Design of Cam Profile for Miller Cycle Hybrid Special Engine

WEI Shanjing, QUE Aihua, LI Lulu, MEI Xia

( SAIC GM Wuling Automobile Company Limited, Liuzhou 545007, China )

In order to improve engine noise, vibration, harshness (NVH) performance and valve train durability,GT-POWER software is used to make the simulation analysis of the cam profile selection of miller cycle hybrid engine. After that the Ricardo VALDYN software is used to analyze the kinematics and dynamics of valve train to study that how the parameters of cam profile influences the movement of valve train, at last optimization the cam profile. After optimization, the vibration displacement of middle point of spring is 1.28 mm; the contact stress between cam and tapper is 695MPa,the eccentricity of contact line between cam and tapper decreases to 12.5 mm. It shows that the span of positive acceleration (1+2+3) increases, the vibration displacement of middle point of spring decreases.when the1decreases, the contact stress between cam and tapper decreases.The eccentricity of contact line between cam and tapper decreases when the span of the cam profile in constant velocity region (4)increases.

Hybrid specialengine; Cam profile; NVH performance; Valve train

U464

A

1671-7988(2023)19-92-06

10.16638/j.cnki.1671-7988.2023.019.018

韦善景(1989-),男,研究方向为混动系统动力学及NVH仿真,E-mail:shanjing.wei@sgmw.com.cn。