在线自动清灰系统在烷基化废硫酸裂解装置锅炉中的应用

陈建军

(云南天安化工有限公司,云南 安宁 650309)

某公司烷基化废硫酸裂解装置是将前期烷基化装置产生的废硫酸高温裂解生成SO2烟气,SO2烟气经处理合格后送入硫黄制硫酸装置生产硫酸。烷基化废硫酸在高温裂解过程中,金属离子蒸发形成极小的原始粒子,在随着烟气进入余热锅炉换热冷却时,这些原始粒子形成团聚体,加剧了垢的产生,使锅炉火管堵塞严重,影响锅炉及换热设备的换热效率,导致受热面的腐蚀、爆管,造成锅炉意外停炉[1],对锅炉安全危害极大,影响装置正常运行。

1 现状分析及存在问题

1.1 现状分析

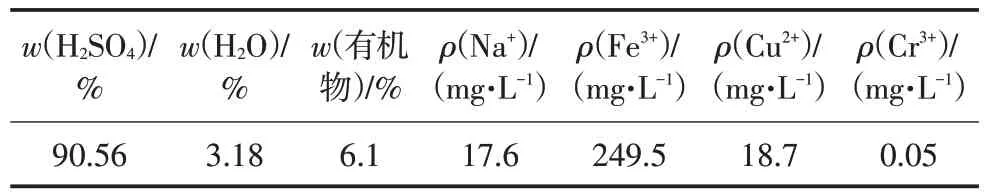

根据烷基化废硫酸的物理特性,其在裂解过程中本身就会结垢[2]。对废硫酸进行全分析,结果见表1。锅炉垢样分析结果见表2。

表1 废硫酸全分析结果

表2 锅炉垢样分析结果 %

由表2可知,余热锅炉垢的主要成分是铁、钠的硫酸盐或氧化物,与原料废硫酸中的金属离子情况相一致。原料废硫酸设计要求ρ(Fe3+)<110 mg/L、ρ(Na+)<11 mg/L,而实际运行时铁离子和钠离子含量远远超过设计值。废硫酸在高温裂解过程中,金属离子蒸发形成极小的原始粒子,烟气进入余热锅炉换热冷却时,这些原始粒子接触并融聚在一起,快速聚集成较大的结构,形成团聚体,这表示存在金属化合物的蒸发和冷凝情况。

1.2 存在问题

烷基化废硫酸裂解装置锅炉有55个清灰盲板、299根换热管,换热排管长度8.5 m,管内烟气温度960~1 150 ℃,现有技术中的锅炉换热管清理多采用人工清灰或半自动压缩空气脉冲清灰。人工清灰的方式有很多弊端:人员劳动强度大;人员劳务费用开支大(每周清理7 次,每次投入9 人,按每人每天180元计,一年费用为589 680元);容易引发安全事故。半自动压缩空气脉冲利用压缩空气脉冲在锅炉换热管出口端对积灰的作用力以达到清灰的目的,作用效果与喷口距离有关(一般在2.0~2.5 m)[3],而换热排管长度达8.5 m,有效清灰长度过于局限,经多次现场实践,效果不佳,无法满足生产需求。

2 解决思路探寻

锅炉在线清灰设备经过多次摸索、试验,通过定位机构准确有效地将清灰杆定位至需清理的换热管口位置,通过前后运行导轨驱动清灰杆对换热管内的灰尘进行有效清理,通过PLC及驱动电机的配合,实现在线自动清灰。

2.1 在线自动清灰工作原理

在清灰设备上配置定位系统、向导系统、控制系统、距离传感器等,通过各设备机构的运动,带动固定在主导轨上的耐热清灰杆,压缩空气经安装在清灰杆顶端的喷头射出,对硫化氢锅炉内的列管逐一疏通。耐热清灰杆在疏通每一根列管时都经相应设备机构带动进入列管深处,达到列管尾端后再返回,确保没有清灰盲区。通过系统自动定位清灰管位置,由控制设备输送耐热清灰杆进入列管内,设备前横梁上设有传感器,当耐热清灰杆的尾端触碰到横梁上的传感器时,说明耐热钢管顶端已到达列管尾端,此时耐热清灰杆经机构带动自动返回到初始位置,完成一根列管的清洗。操作人员只需掌握设备操作流程以及负责炉子端盖上盖板的拆卸与安装。

2.2 在线自动清灰设计

该设备实际上是一台非标桁架机械,主要分为电控、动力、传动、执行以及气源五大部分。

1) 电控系统 采用目前最常用的PLC控制方式,使在线清灰设备具有自动定位、前进、后退等功能,实现程序控制并带有危险状态保护功能。

2) 动力系统 采用伺服电机经小型减速机后输出动力,带动清灰杆低速转动。伺服电机具有控制精度高、运转平稳、力矩输出恒定、过载能力强、响应快等优点。

3) 传动部分 主要以伺服电机驱动齿轮在齿条上行走来实现机构的前后、左右方向的运动,上下方向采用伺服电机驱动滚珠丝杆在螺母内转动后发生的相对位移带动机构上下运动。

4) 执行机构 依靠轮组与导轨间的滚动减小摩擦力,轮组经轮板、托板带动执行机构(耐热钢管)实现设备的最终功能,轮组、导轨易于加工、成本低以及实用性强。顶部设计压缩空气喷头,喷头沿着圆周方向均匀开8 个孔,向后方倾斜45°角,利于灰尘顺着烟气管道方向流出锅炉。由于清灰杆较长,通过可移动清灰杆支撑架对清灰杆进行支撑,以防止清灰杆因重力及阻力作用导致的形变,以避免定位不准确。

5) 气源部分 由高压力低流量的空气压缩机、油水过滤器、储气罐以及管路组成,必要时可配备脱水装置,以减少压缩空气中的水分。

2.3 在线自动清灰设备选择

伺服电机,功率0.55 kW,额定转速3 000 r/min,输出转矩315 N·m;斜齿轮行星减速机,输出转速20~30 r/min,额定输出转矩45 N · m,减速比100;PLC控制器优选西门子S7-1200,PLC控制器通过与本装置的各个机构有线或者无线连接,达到控制各个机构运转的效果;导轨及滚轮,材质45#钢,调质、淬火处理;框架,材质采用工业机械自动化用铝合金型材,特点是轻便;清灰杆,310S耐热材料。

2.4 在线自动清灰设备参数

设备外形尺寸14.0 m×3.0 m×1.5 m(长×宽×高),清灰速度5 m/min,设备质量<1.5 t,清灰杆规格φ38 mm×9 m,压缩空气压力≤1.0 MPa,流量≤1 m3/min。

3 预期效果

通过实验攻关在锅炉尾部设计在线自动清灰装置,每2~3 d投用一次,每次3 h就可将锅炉受热面积灰迅速清除干净,锅炉排烟温度降幅达20~50 ℃,锅炉热效率提高1%~3%。在线机械自动清灰装置具有较好的清灰能力,操作智能化,安全可靠性高,综合节能效果佳,不再需要人员进行人工清灰操作,隔离了人员与高热的锅炉设备,避免了安全隐患,同时提高了作业效率,省时省力,且装置整体设计新颖,实用性强,易于推广使用。