内相粒径对现场混装乳化炸药爆炸性能的影响

刘 锋,何 祥,吴攀宇,王 贵,魏 国

(1.安徽理工大学 化学工程学院,安徽 淮南 232001;2.内蒙古康宁爆破有限责任公司,内蒙古 鄂尔多斯 017010)

引 言

乳化炸药现场混装技术是集原材料运输、现场混制、机械化装药于一体的先进生产技术,自动化程度高,是乳化炸药发展过程中值得重视的技术发展方向[1]。王波等[2]通过高压将H2引入到玻璃微球中,制得贮氢玻璃微球敏化乳化炸药,研究发现贮氢玻璃微球敏化乳化炸药的作功能力与猛度较传统乳化炸药有显著提高;高玉刚[3]研究了珍珠岩含量及粒度对乳化炸药爆炸性能的影响,发现当珍珠岩粒度为60目、质量分数为4%时,乳化炸药的爆速和猛度最高;李雪交等[4]使用内部含有烷烃的含能微球作为敏化剂探究对乳化炸药水下爆炸性能的影响;程扬帆等[5]研制了将含能添加剂和敏化剂合二为一的中空含能微囊,可以改善乳化炸药的爆炸威力;徐飞扬等[6]研究发现与油相材料相比,乳化剂对乳化炸药爆轰性能的影响更为明显。以上研究着重分析了敏化剂、乳化剂及油相等组分对普通型乳化炸药爆轰性能的影响,但内相粒径对于现场混装乳化炸药爆炸性能方面的研究成果未见报道。

现场混装乳化炸药是油包水型的乳状液,硝酸铵水溶液(内相)以颗粒的形式存在于连续的油相中,内相粒径的大小关系到连续相的油膜厚度以及两相间的反应接触面积,进而对爆炸反应的功率产生影响[7-8]。因此,现场混装乳化炸药内相粒径的不同决定了其微观结构间的差异,进而对其热稳定性、爆炸性能等宏观性能产生影响。为确保制备所得现场混装乳化炸药在实际工程中具有良好的爆炸性能,有必要研究内相粒径对现场混装乳化炸药爆炸性能的影响。本研究通过激光粒度仪、测时仪法和铅柱压缩法测试现场混装乳化炸药基质的粒径分布及现场混装乳化炸药的爆速和猛度,并理论计算现场混装乳化炸药的爆炸参数,理论计算与实验测试相结合,为实际工程中现场混装乳化炸药的应用提供参考。

1 实 验

1.1 试剂与仪器

硝酸铵(AN)、硝酸钠(SN),工业级;MF系列乳化炸药专用复合蜡,工业级,广东华粤特种蜡科技有限公司;0#柴油,工业级,中国石油化工股份有限公司。

JFS-550乳化分散机,杭州齐威仪器有限公司;HH-2型恒温水浴锅,国华电器有限公司;QBB型比重杯,上海祁工仪器设备有限公司;XSP-86系列无限远生物显微镜,上海田瞳光学科技公司;Mastersizer2000激光粒度仪,英国Malvern仪器公司;BSW-3A型智能五段爆速仪,湖南奇搏矿山仪器厂。

1.2 现场混装乳化炸药样品的制备

现场混装乳化炸药基质配方(质量分数)为:AN,72.50%;SN,4.00%;H2O,16.00%;0#diesel,4.00%;MF wax,1.50%;Span-80,2.00%。

按配方将称量好的硝酸铵、硝酸钠和水组成的水相材料混合加热至100℃左右,再将称好的复合蜡、司盘80和柴油组成的油相材料混合加热至95℃左右,将分散机转速分别调至600、800、1000、1200和1400r/min,水浴恒温作用下,在40s内将水相材料连续、均匀添加到油相材料中,使两相充分混合,各搅拌3min后得到A~E共5组现场混装乳化炸药基质,记为A0~E0。待乳化炸药基质样品冷却至45~50℃时,分别加入质量分数40%的亚硝酸钠溶液和磷酸溶液以0.3%、0.6%和0.9%的用量进行化学敏化,得到基质样品分别记为A1~A3、B1~B3、C1~C3、D1~D3、E1~E3,均匀搅拌后装填至PVC管中,模拟现场混装乳化炸药的孔内发泡过程。

1.3 性能测试

1.3.1 微观结构观测

先将盖玻片和载玻片浸入质量分数5%盐酸的酒精溶液中2h去污,取适量的待测基质样品放在载玻片上,使用柴油分散后盖上盖玻片,完成后在光学显微镜下观察基质样品微观结构,放大倍数为400倍;取适量的待测炸药样品放在载玻片上,盖上盖玻片,在光学显微镜下观察基质样品的微观结构,放大倍数为40倍。

1.3.2 内相粒径测试

分别取5g样品分散于100mL柴油中,浓度控制在0.05%~0.1%,使用胶头滴管将待测样品均匀滴加在激光粒度分析仪样品池表面,使用湿法测试样品的粒径分布及表面积加权平均粒径D[3,2]。

1.3.3 密度测试

使用37mLQBB型比重杯装满基质样品,通过比重杯内样品的质量和比重杯体积的比值计算出基质样品的密度。

用游标卡尺测试各炸药样品在PVC管内发泡完成后的高度h,按式(1)计算现场混装乳化炸药样品的密度:

(1)

式中:ρ为乳化炸药密度,g/cm3;M为药卷质量,g;m为PVC管质量,g;h为装药高度,cm;D为PVC管内径。

1.3.4 爆速测试

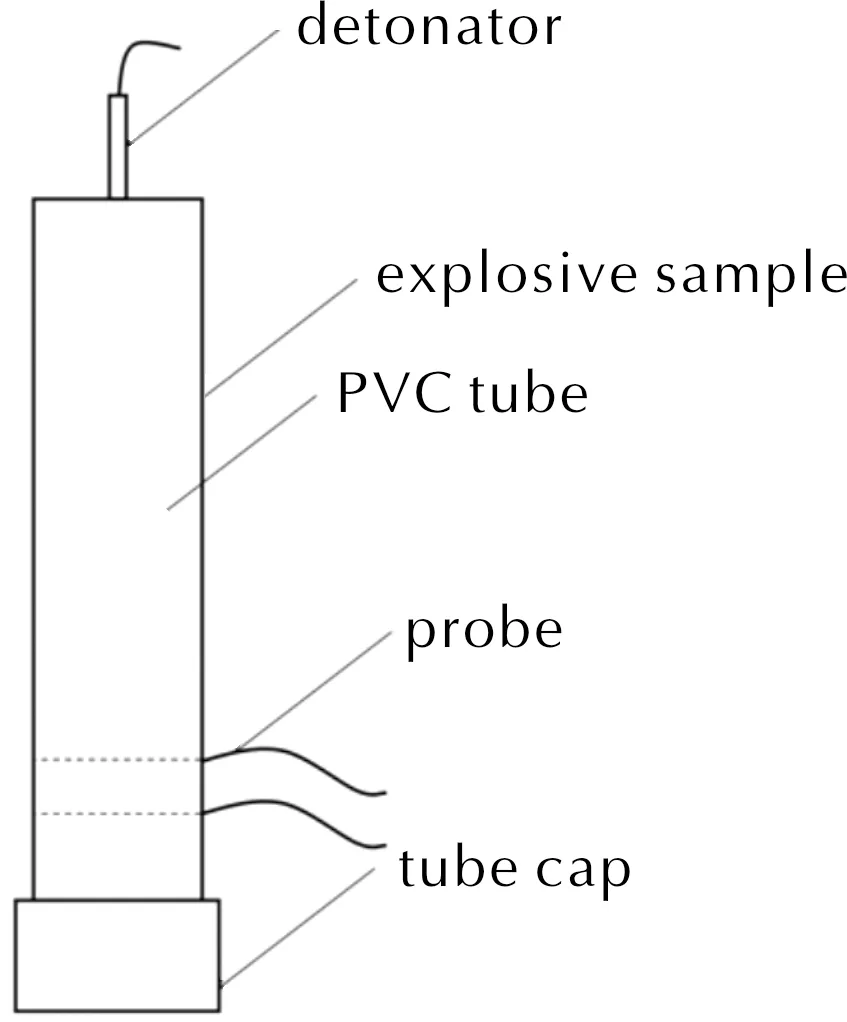

根据GB/T 13228—2015《工业炸药爆速测定方法》测量爆速[9],根据探针距离及测得爆轰波在两探针间的经过时间,爆速仪自动计算得出样品的爆速,测试装置见图1。测试条件:雷管为8号工业电雷管;炸药样品质量250g,PVC管公称内径36mm,壁厚2mm;探针距离50mm;起爆端至探针距离均大于三倍PVC管内径。

图1 爆速测试装置图Fig.1 Test device of explosion velocity

1.3.5 猛度测试

根据GB/T 12440—1990《炸药猛度试验 铅柱压缩法》测量猛度[10],实验装置如图2所示。实验测试条件:雷管为8号工业电雷管;炸药样品质量50g,药卷直径40mm,牛皮纸卷约束;钢质垫片直径42mm,高度10mm;铅柱直径40mm,高度60mm;图示所有装置轴心需在同一条直线上,整体垂直地面。

图2 猛度测试实验装置Fig.2 Experimental device of brisance test

2 结果与讨论

2.1 爆炸参数的理论计算

为与实验结果进行比较,采用经典爆轰理论计算现场混装乳化炸药样品的理论爆热、爆速和爆容[11-12]。根据B-W法确定现场混装乳化炸药的爆炸反应方程,见式(2):

C5.032H63.988O37.746N18.586Na0.471→37.994H2O+

0.484CO2+4.548CO+9.293N2+0.235Na2O

(2)

现场混装乳化炸药基质各组分氧平衡(OB)值分别为:AN,0.20g/g;SN,0.47g/g;H2O,0.00g/g;0#diesel,-3.42g/g;MF wax,-3.46g/g;Span-80,-2.39g/g。采用公式(3)计算现场混装乳化炸药样品的氧平衡值。

OB=h1H1+h2H2+…+hnHn

(3)

式中:h1、h2、…、hn分别为现场混装乳化炸药各组分的氧平衡,g/g;H1、H2、…、Hn分别为现场混装乳化炸药各组分的质量分数,%。

按照式(3)计算得到现场混装乳化炸药样品的氧平衡值为-0.073,为微负氧平衡型炸药。

计算爆炸参数所采用的爆炸反应物和生成物的生成热由文献[1]可得。结合盖斯定律,采用经典爆轰理论的近似理论方程计算理论爆热、爆速和爆容[13],关系式见式(4)~(7):

QV=QP+ΔnRT

(4)

(5)

(6)

(7)

计算得到爆轰产物局部等熵指数γ=2.205,理论爆热QV=2.491MJ/kg,理论爆速D0=4387m/s,理论爆容V0=1042.821L/kg。

2.2 微观结构测试结果

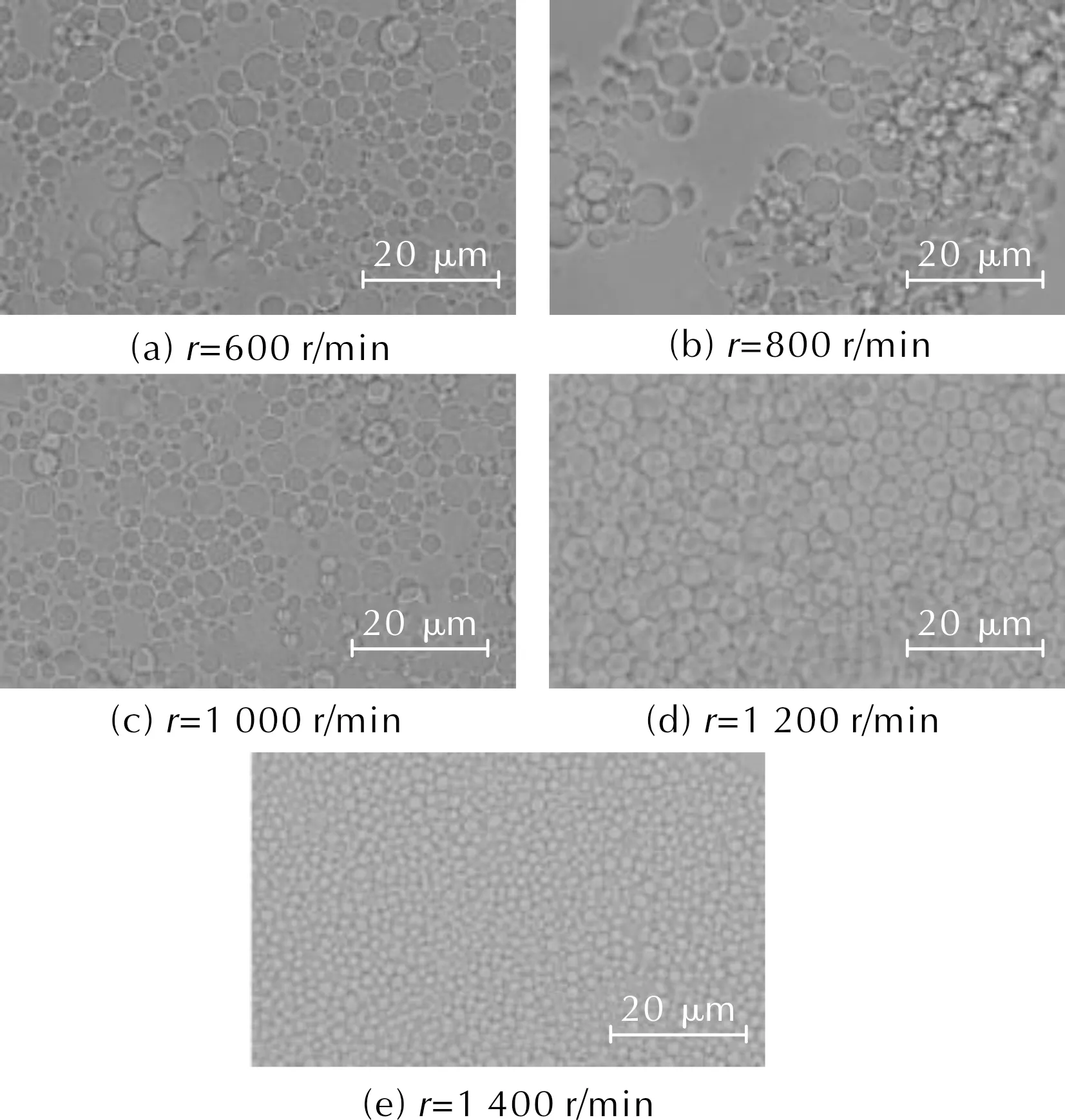

不同转速制备的现场混装乳化炸药基质微观结构测试结果如图3所示。

图3 基质样品微观结构Fig.3 Microstructure of matrix samples

由图3可知,制备转速为600r/min的乳化炸药基质A样品液滴粒径较大且大小分布不一,均一性较差;制备转速为1400r/min的乳化炸药基质E样品液滴粒径较小且均匀,这是因为随着乳化分散机转速的增加,剪切速率也随之提升,水相在与油相进行乳化的过程中所受的剪切应力变大,导致水相在油相的分散程度增加,粒径变小,均一性提高。

敏化后的现场混装乳化炸药样品微观结构测试结果如图4所示。

图4 炸药样品微观结构Fig.4 Microstructure of explosive samples

由图4可知,0.3%敏化剂含量敏化的炸药样品(A1~E1)中气泡直径在10~200μm之间,气泡尺寸较小且分布均一;0.6%敏化剂含量的炸药样品(A2~E2)中的气泡尺寸出现增大现象,气泡直径在30~250μm之间;0.9%敏化剂含量敏化的炸药样品(A3~E3)中的气泡变化则尤为明显,样品中出现形状不规则的大气泡,周围聚集大量小气泡,气泡直径多处于30~700μm之间。在相同敏化剂含量条件下,随着乳化炸药样品内相粒径的增大,样品内部气泡尺寸出现逐渐增大且大小分布不一的现象。其中,E组乳化炸药样品内部气泡尺寸明显小于A组样品,均一性也优于A组样品,气泡分布更加密集。这可能是因为:现场混装乳化炸药基质是一种高内相比乳状液体系,处于不稳定的热力学状态,当制备转速较低时,基质内相液滴粒径较大且大小分布不一,其结构稳定性较弱,在敏化过程中搅拌剪切力的作用下易发生破乳现象。此时,亚硝酸根离子与破乳流出的硝酸铵溶液中铵根离子电离后产生的氢离子结合,生成亚硝酸。由于亚硝酸不稳定,分解成三氧化二氮,与铵根离子电离产生的氨反应生成大量氮气,导致敏化气泡尺寸增大。

由测试结果可知,对于混装乳化炸药而言,随着内相粒径增大和敏化剂含量的增加,炸药样品在微观结构上出现气泡尺寸逐渐变大且大小分布不一的现象,这会导致炸药体内存在大量无效气泡,炸药无法形成大量热点,因此得不到有效敏化。

2.3 样品内相粒径的测试结果

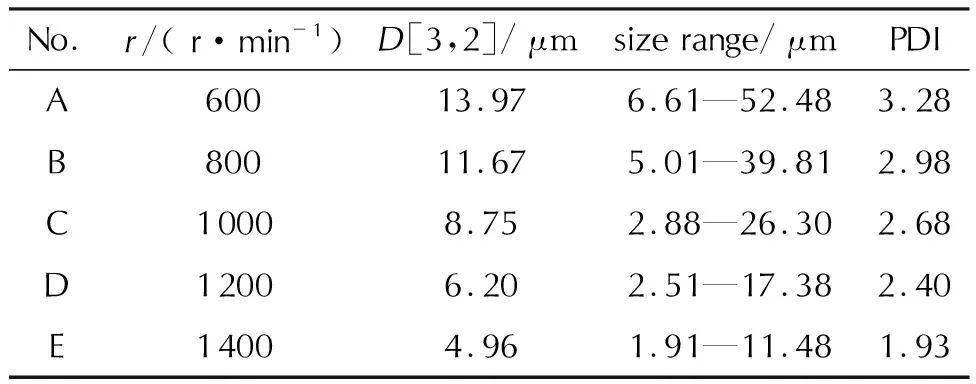

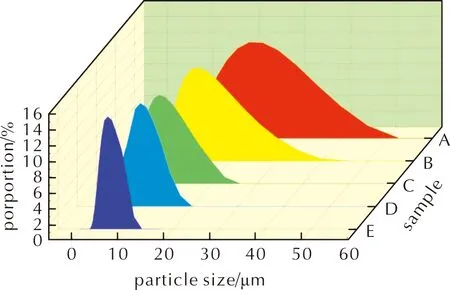

不同转速制备的现场混装乳化炸药基质样品粒径测试结果和内相粒径分布如表1和图5所示,其中PDI表示内相粒径的多分散系数,其值等于分散区间与平均粒径的比值。PDI用以表征内相粒径分布的均一集中性[14],PDI值越小,则基质样品粒径的均一性越好。

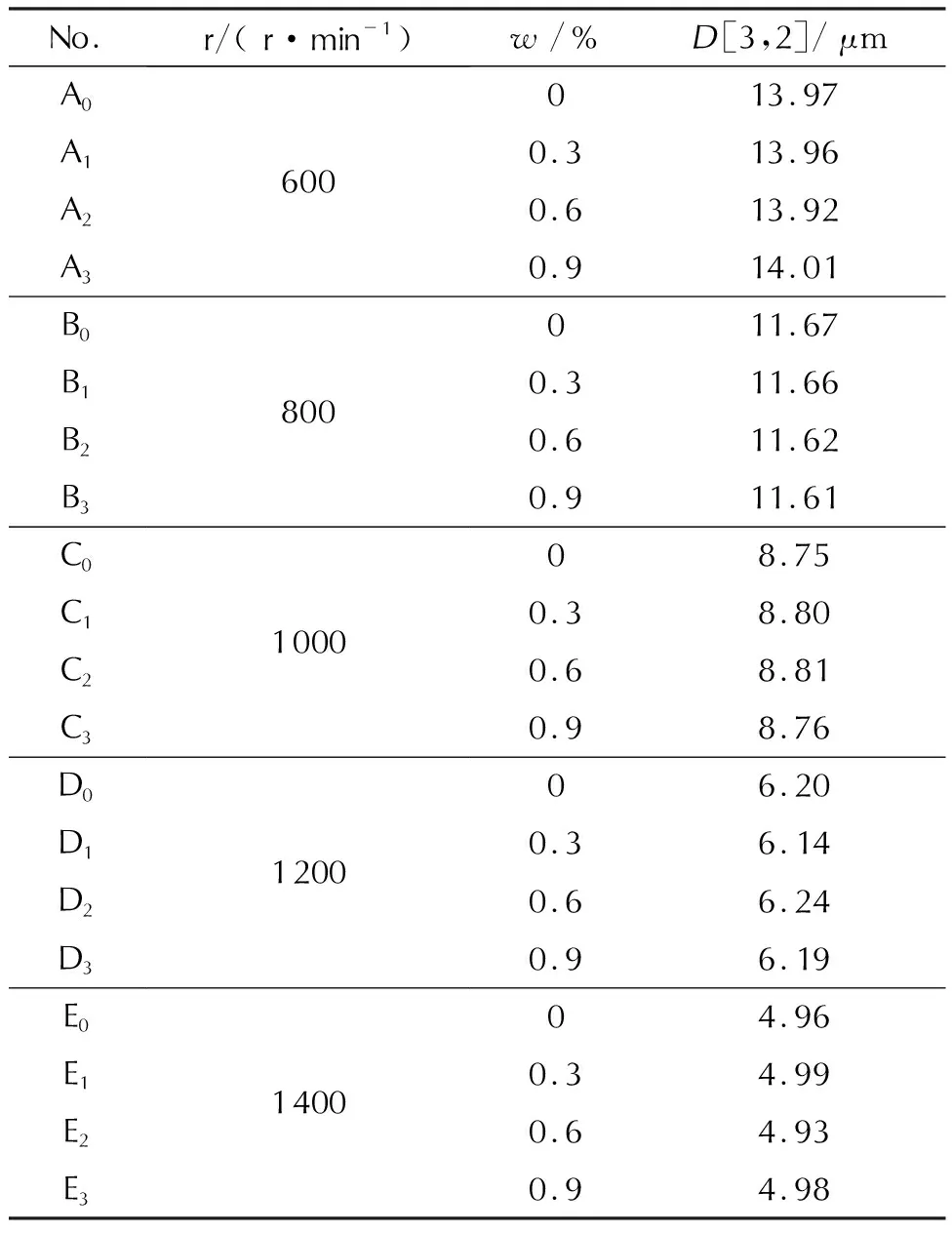

表1 基质粒径测试结果Table 1 Matrix particle size test results

图5 样品内相粒径分布图Fig.5 Internal phase particle size distribution of samples

由表1和图5可知,制备转速较低的A、B样品平均粒径D[3,2]大于10μm,内相粒径分散在5.01~52.48μm的较大区间内,转速较高的D、E样品平均粒径D[3,2]在5μm左右,内相粒径分散在1.91~17.38μm的较小区间内,激光粒度仪的粒径测试结果与光学显微镜的观察结果吻合。

图6是E组炸药样品内相粒径分布图,表2是5组炸药样品平均粒径测试结果。

表2 炸药样品粒径测试结果Table 2 Particle size test results of explosive samples

图6 E组炸药样品内相粒径分布图Fig.6 Particle size distribution of the inner phase of the explosives samples in group E

由表6可知,E组样品在敏化前后的粒径分布曲线基本重合,为更直观地看到各曲线差别,对粒径分布曲线的纵坐标进行处理,结合表2和图6可知,E组炸药样品内相粒径均分散在1.66~13.18μm,分布基本一致;在制备转速相同的情况下,敏化前后的炸药样品的平均粒径相差无几,5组样品的平均粒径变化在±0.1μm以内,在测试误差范围内,可以忽略不计。敏化前后的乳化炸药样品平均粒径、分布范围基本不变,多分散系数PDI也没有变化。

综上可知,随着乳化分散机转速的增加,现场混装乳化炸药样品的平均粒径逐渐变小,粒径分布范围逐渐变窄,PDI值随之变小,均一性越来越好。

2.4 密度测试结果

不同粒径现场混装乳化炸药样品的密度测试结果如表3和图7所示。

表3 密度测试结果Table 3 Test results of density

图7 乳化炸药密度随敏化剂含量、内相粒径变化的拟合曲线Fig.7 Fitting curves of emulsified explosive density with the particle size and sensitizer content

结合表3和图7可知,A0~E0基质样品的密度分别为1.363、1.366、1.375、1.384和1.389g/cm3,基质样品的密度随着内相粒径的减小而呈增大趋势;相同敏化剂含量的现场混装乳化炸药样品的密度也随着内相粒径的减小而呈增大趋势,这与图5的观测结果一致。分析认为,随着乳化炸药内相粒径的减小,其内相液滴的比表面积增大,相同体积下小粒径的内相液滴排布更加密集,导致乳化炸药的密度出现增大现象。其中,内相粒径4.99μm、0.3%敏化剂敏化的炸药样品E1密度最大,为1.051g/cm3,其余样品密度均小于1g/cm3;内相粒径14.01μm、0.9%敏化剂敏化的炸药样品A3密度最小,为0.833g/cm3。0.3%敏化剂敏化的炸药样品A1~E1密度变化较为明显,炸药样品E1较A1密度增大14.5%;0.6%和0.9%敏化剂敏化的炸药样品A2~E2、A3~E3密度变化趋势较为平缓,密度变化率分别为11.6%和11.9%。

敏化剂质量分数分别为0.3%、0.6%和0.9%乳化炸药样品密度随内相粒径变化的拟合方程如式(8)~(10)所示:

(8)

(9)

(10)

式中:yden为乳化炸药密度,g/cm3;x为乳化炸药的内相粒径,μm。

由式(8)~(10)可知,3种敏化剂含量的现场混装乳化炸药样品的密度与内相粒径为指数函数关系。

2.5 爆速测试结果

现场混装乳化炸药样品的爆速测试结果见表4与图8。

表4 爆速测试结果Table 4 Test results of explosion velocity

图8 内相粒径与敏化剂含量对炸药爆速的影响Fig.8 Influence of particle size and sensitizer content on explosive velocity

由表4与图8结果可知,3种敏化剂含量敏化的现场混装乳化炸药样品的爆速均随着内相粒径的减小而增大,相对理论爆速计算值的偏差则越来越小。分析认为,现场混装乳化炸药是一种含水量大、黏度小的胶状含水炸药,其爆轰性能相比于普通型乳化炸药较差,从而爆速测试结果普遍低于经典理论爆速计算结果,随着内相粒径的减小其爆速值逐渐增加,逐渐接近理论爆速值,导致与理论值偏差减小。其中,内相平均粒径为4.99μm、敏化剂质量分数0.3%时的样品E1爆速最大,达到3981m/s,内相平均粒径14.01μm、0.9%敏化剂敏化的炸药样品A3的爆速最小,为3450m/s,与理论计算爆速的误差最大,达到21.36%,最大爆速为最小爆速的1.15倍。

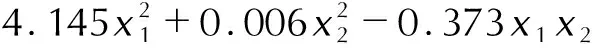

使用Origin软件对实验数据进行拟合分析,研究内相粒径、敏化剂含量与爆速的相互关系,得到拟合曲面如图9所示,其拟合方程如式 (11)所示。

图9 乳化炸药爆速随敏化剂含量、内相粒径变化的拟合曲面Fig.9 Fitting surface of emulsion explosive velocity with particle size and sensitizer content

(11)

式中:yvel为乳化炸药爆速,m/s;x1为乳化炸药的敏化剂含量,%;x2为乳化炸药的内相粒径,μm。

该方程的相关系数R2=0.984,可用于计算该配方下一定范围内的内相粒径、不同敏化剂含量的现场混装乳化炸药的爆速。

2.6 猛度测试结果

E组样品爆炸压缩铅柱后的形态如图10所示,测试结果见表5和图11。

表5 猛度测试结果Table 5 Test results of brisance

图10 E组样品3种不同含量敏化剂敏化的炸药猛度实验结果Fig.10 Test results of of three different proportion sensitized explosives in group E

图11 内相粒径与敏化剂含量对炸药猛度的影响Fig.11 Influence of particle size and sensitizer content on explosive brisance

结合图11和表5的测试结果可知,内相粒径14.01μm、0.9%敏化剂敏化的炸药样品A3的猛度值最小,为6.22mm,最大猛度为最小猛度的2.191倍,样品E1的猛度值较A1增大19.77%,样品E2的猛度较A2增大21.41%,样品E3的猛度较A3增大74.28%,3种敏化剂含量敏化的炸药样品的猛度均随着内相粒径的减小而增大,爆速与猛度呈正相关趋势。

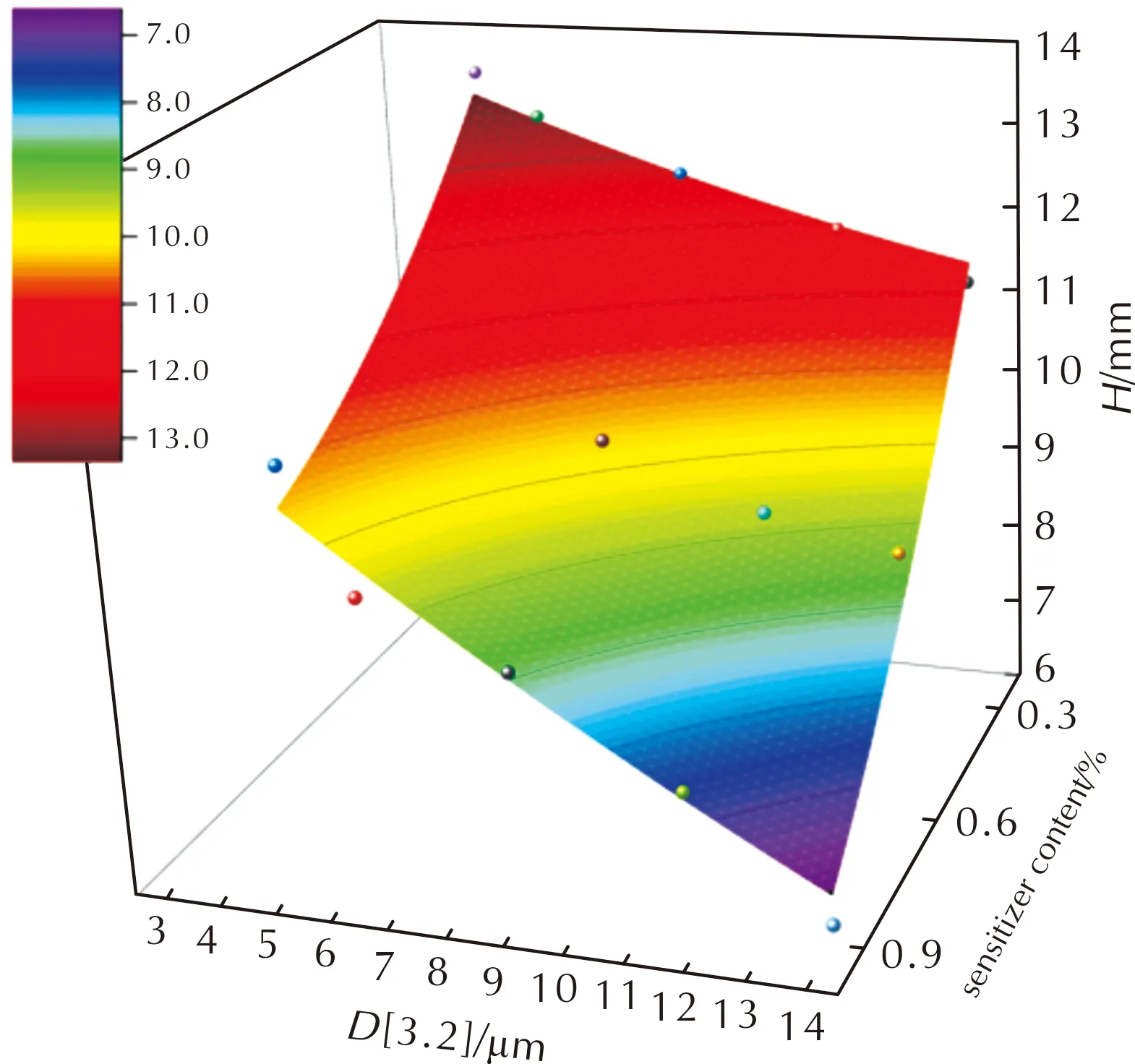

使用Origin软件对实验数据进行拟合分析,研究内相粒径、敏化剂含量与猛度的相互关系,得到拟合曲面如图12所示,其拟合方程如式 (12)所示。

图12 乳化炸药猛度随敏化剂含量、内相粒径变化的拟合曲面Fig.12 Fitting surface of emulsion explosive brisance with particle size and sensitizer content

(12)

式中:ybri为乳化炸药猛度,mm;x1为乳化炸药的敏化剂含量,%;x2为乳化炸药的内相粒径,μm。

该方程的确定系数R2=0.980,可用于计算该配方下一定范围内的内相粒径、不同敏化剂含量的现场混装乳化炸药的猛度。

2.7 测试结果分析

现场混装乳化炸药爆轰机理为表面反应机理及混合反应机理,根据“热点理论”,其爆轰反应过程为:敏化气泡在冲击波作用下产生高温,形成“热点”,使得炸药爆炸反应区内“热点”周围的内相颗粒中的水分汽化,水的体积骤增,对外部油相材料造成强烈的爆裂作用,同时汽化失水过程后内相中的硝酸铵由溶液转为晶体或产生分解反应,生成NO2、N2O等氧化性气体,与油相材料充分接触,在高温高压下迅速产生爆轰反应[16]。

根据测试结果可知,在敏化剂质量分数0.3%~0.9%、密度0.833~1.051g/cm3的范围内,随炸药内相粒径的减小,现场混装乳化炸药的爆速、猛度随之增大。主要原因如下:其一,内相粒径越小的炸药样品,内相液滴的比表面积越大,增大了内相液滴(氧化剂)及油相(还原剂)的接触界面,液滴汽化后硝酸铵晶体与油相材料的接触面也越大,继而增加了氧化还原的反应(爆炸反应)界面,从而使爆炸反应速度得以提高。与之相反,内相粒径越大且分布越不均匀的炸药样品,内相液滴比表面积小,其内相汽化爆裂作用之后,两相间的接触不够充分,反应不完全,减小了反应的功率,从而使爆炸反应速度下降[17];其二,内相粒径越小,连续相油膜厚度越小,液滴、油膜间的传热效率增大,两相间反应速度随之增大,反应区的反应时间缩短,加速爆炸反应的传播;其三,内相粒径越小,现场混装乳化炸药的密度也越大,反应区内有效参与爆轰反应的炸药量增加,单位体积内炸药释放能量增加,爆速增大;其四,从现场混装乳化炸药微观结构观察结果可知,随着样品内相粒径的增大,现场混装乳化炸药样品的密度减小,炸药中出现大量尺寸过大的无效气泡,无法有效形成“热点”,这会导致炸药爆速降低。炸药的猛度大小与炸药爆炸时能量是否集中释放有关,炸药爆炸在反应区完成的时间愈短,则能量就能集中释放,炸药的猛度越大[7,15]。从实验结果看,现场混装乳化炸药的猛度与爆速、密度成正相关关系,对于本实验的炸药样品,最大密度值为1.05g/cm3时,对应的最大爆速值为3981m/s,最大猛度值为13.63mm;最小密度值为0.83g/cm3时,对应的最小爆速值为3450m/s,最小猛度值为6.22mm。

3 结 论

(1)对于相同敏化剂含量的现场混装乳化炸药,密度随内相粒径的增大而减小,炸药样品中的气泡尺寸随着内相粒径的减小而减小。

(2)现场混装乳化炸药内相粒径关系到密度和爆炸反应的速度,从而影响炸药的爆速和猛度等宏观性能。在炸药内相粒径由14.01μm减小至4.99μm且敏化剂质量分数由0.9%减小至0.3%的过程中,爆速由3450m/s增至3981m/s,最大爆速为最小爆速的1.15倍,猛度由6.22mm增至13.63mm,最大猛度为最小猛度的2.19倍。

(3)相对于药卷状乳化炸药,现场混装乳化炸药含水量大、黏度小,对于本实验配方(SP80作为乳化剂)的现场混装乳化炸药,乳化分散器转速需达到1200r/min以上,内相粒径控制在5μm以内,化学敏化剂质量分数在0.3%左右时,方可获得良好的爆炸性能。