薄壁铝端管加工工艺改进

夏春和,赵纯颖

1沈阳飞机工业(集团)有限公司;2中航沈飞民用飞机有限责任公司

1 引言

飞机液压系统中导管之间大多依靠活动连接组件柔性连接,铝端管是活动连接组件中较为关键的分件。铝端管一侧密封连接在活动连接组件内,一侧与导管焊接固定。为保证连接的密封性,铝端管外表面粗糙度要求比较高,达到Ra0.4。受设备性能、刀具种类及工艺水平的限制,一般铝端管外表面粗糙度采用先车削去除表面冷拉硬皮,再用砂纸抛光来提高表面光洁度的加工方法,加工效率比较低,并且抛光过程中产生的粉尘对人体健康有一定的影响。

2 铝端管加工要求及存在的问题分析

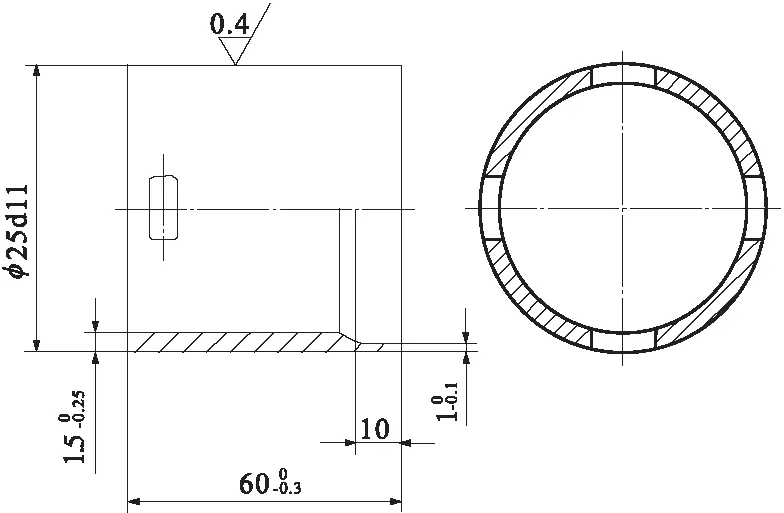

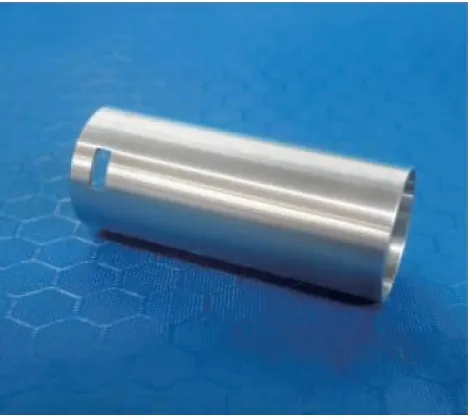

铝端管选用的材料为LF6防锈铝,结构为带四个方形限位槽的圆管薄壁件。铝端管外径尺寸为φ25d11mm,壁厚为1.5mm,长度为60mm,外表面粗糙度为Ra0.4μm。铝端管结构见图1。

图1 铝端管结构

铝端管加工工艺路线:成组下料—车工切制单件—冲压方形槽孔—钳工去毛刺—清洗—车外表面—镗内孔—砂纸抛光外表面—清洗—检验—入库。

铝端管加工中存在的问题:①零件外表面粗糙度要求高,需要多次抛光,加工强度大,生产效率低,且抛光过程粉尘多,不利于人体健康;②工艺流程分散,工序内容简单,生产周转次数多且准备时间长。

产生上述问题的原因:①受设备转速和刀具种类的限制,铝端管外表面粗糙度很难直接以车削加工实现,采用车削去除精管原材料表面冷拉硬皮,再通过砂纸抛光来提高光度。零件外表面粗糙度要求Ra0.4μm,抛光过程需要三次抛光(先使用240#砂纸粗抛,再使用500#和800#砂纸精抛)才能达到要求,加工效率较低且铝端管生产数量较大,抛光后大量铝粉末漂浮在空气中,不利于人体健康;②为保证装夹稳定、增加零件刚性以及减少加工引起的变形,铝端管车削外表面工序和抛光外表面工序均采用轴对顶的装夹方式加工。

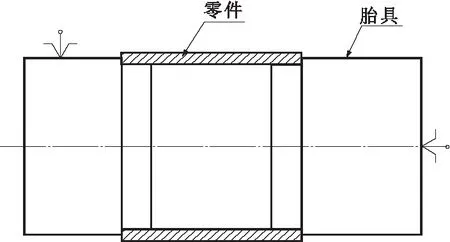

受轴对顶装夹方式的约束,镗台阶孔工序需要单独装夹,造成加工工艺流程比较繁琐、单个工序加工内容比较简单,生产过程中需要更多的周转次数和时间。另外,采用轴对顶装夹方式,每次装夹、拆卸零件都需要摇动普通车床尾座顶尖,准备时间较长。轴对顶装夹方式见图2。

图2 轴对顶装夹方式

3 改进措施

通过对存在的问题及其原因分析得出铝端管加工问题集中在两处:①更高效地加工零件外表面粗糙度的方法。②改进现有装夹方式,集中加工工序,提高加工效率,减少周转和准备时间。针对这两个问题,提出以下改进措施。

3.1 调整装夹定位方式

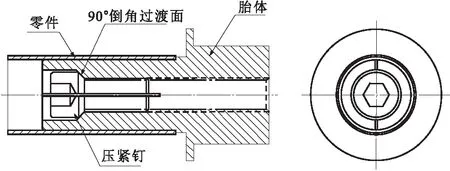

铝端管具有外壁薄以及刚性差等特点,车削加工过程中极易产生变形,造成零件壁厚超差,生产过程中一般采用轴对顶的装夹方式来解决变形问题。通过两侧轴胎与零件内孔小间隙配合撑起内孔,提高零件刚性,减少加工中的变形。虽然轴对顶装夹方式解决了零件加工质量问题,但也产生了效率问题:工序内容简单,工序分散,准备时间长。针对这种情况,设计了一种新型的装夹胎具——四瓣外胀结构胎具。四瓣外胀胎具结构见图3,该胎具分为胎体、压紧钉两部分。

图3 四瓣外胀胎具结构

胎体是螺纹胎结构形式,内部型腔在内螺纹结构的基础上又增设一个带90°倒角过渡面的台阶孔。胎体外圆周上均匀开四个槽,形成一个四瓣结构。受材料回弹变形影响,四瓣结构向内部回缩,胎体外径会变小。压紧钉是一个带90°倒角过渡面的内六方螺钉。压紧钉与胎体螺纹连接,压紧钉90°倒角过渡面与胎体内腔90°倒角过渡面接触后继续拧紧压紧钉,会迫使胎体四瓣结构外胀,恢复到弹性变形前状态,并与零件内孔紧密贴合,从而达到夹紧零件的目的。

经过实际加工验证,采用这种四瓣外胀结构胎具装夹零件不仅装夹稳定可靠,而且可以间接提升铝端管的刚性,减少变形;另外这种装夹方式为后续分散工序集中加工提供了便利条件。

3.2 以车代抛工艺方法改进

铝端管采用硬质合金刀具低速车削加工时,切屑容易与刀具发生“胶焊”或黏连形成积屑瘤,加工表面质量不理想,粗糙度仅能达到Ra0.8μm左右。为了获得低粗糙度值的表面,采用砂纸抛光工艺。经过三次抛光,外表面粗糙度可以达到Ra0.4μm。但砂纸抛光仍存在加工效率低的问题。

随着高性能、高精度数控机床的广泛应用和性能优异刀具的出现,可以直接车削加工出低粗糙度值的表面。结合新的装夹定位方式,铝端管加工工艺流程方案优化为:成组下料—车工切制单件—冲压方形槽孔—钳工去毛刺—清洗—粗车外表面、精车外表面、镗内孔—清洗—检验—入库。

工艺流程方案主要有以下两点改进:①以车代抛,Ra0.4μm外表面直接车削加工,提高加工效率;②工序集成加工。工序数量由原来的11道工序缩减为现在的9道工序,将原来工艺流程中车外表面、镗内孔、抛光外表面等3道工序集成在1道工序加工,减少不必要的周转。

3.3 刀具材料的选择

铝合金加工可供选择的刀具材料有硬质合金、陶瓷和金刚石等。硬质合金工具材料具有较高的硬度、抗弯强度和韧性、耐用度,是切削铝合金的主要刀具材料。但在高速切削铝合金时,工件仍存在黏刀现象,容易形成积屑瘤,工件表面粗糙度不太理想,很难提升到Ra0.4μm,硬质合金刀具适宜在表面光度要求不高的加工上;陶瓷刀具材料具有更高的硬度、耐磨性和耐高温性,但是陶瓷材料比较脆,容易产生裂纹导致刀片破损,陶瓷刀具的缺点限制了它的使用范围。另外,加工铝合金不宜选用Al2O3基陶瓷刀具,铝的化学亲和力容易产生黏结,造成摩擦阻力增大,加速磨损刀具;金刚石刀具材料是一种新型优质的刀具材料,具有硬度高、耐磨性好、导热性好和摩擦系数小等特点,加工中切削变形和切削力低,刀具磨损缓慢,切削过程更为稳定,有利于降低表面粗糙度,高速车削时零件表面可达到镜面效果,是目前车削铝合金理想的刀具材料[1],但是缺点是切削深度不能太大,价格昂贵和成本高。

结合上述刀具特点,铝端管外表面加工采用硬质合金刀具粗车、金刚石刀具精车的方法,替代传统的硬质合金刀具粗车、砂纸抛光的方法。其中硬质合金刀具选用YG类材料,金刚石刀具选用聚晶金刚石(PCD)材料。

3.4 刀具参数的选择

刀具几何参数直接影响加工铝合金薄壁零件的尺寸精度和表面粗糙度。外表面粗加工过程主要以去除材料为目的。铝端管是薄壁结构件,刚性较差,硬质合金刀具的几何参数不仅应保证刀具锋利且易于散热,还要保证切削刃有一定的强度。因此,需要综合权衡刀具的前、后角度数。通过车削试验,最终选择刀片参数为前角15°,后角8°,刀尖圆角R=0.2mm。

外表面精加工过程主要以降低表面粗糙度为目的,需要考虑金刚石刀具前角、后角、刀尖过渡圆角大小对加工表面粗糙度的影响。刀具前角影响切削的难易程度,而过大的刀具前角会降低刀尖强度。通过试验发现,前角在-5°~10°范围时,随着前角的增大,切削刃变得锋利,工件的表面粗糙度逐渐变小。其中前角在-5°~0°变化时,表面粗糙度变化明显;前角在0°~10°变化时,表面粗糙度变化趋势减缓,前角取0°是一个比较适宜的度数。后角的主要作用是减小后刀面与已加工面间的摩擦,配合前角来调整切削刃的锋利程度和强度[2]。试验发现,随着刀具后角的增大,表面粗糙度先减小后增大。后角在8°左右,工件表面粗糙度较好。刀尖过渡圆角大小对表面粗糙度也比较重要,刀尖圆角对工件表面实现挤压加工,从而可以形成比较好的外表质量。试验发现,随着刀尖圆角半径的增大,表面粗糙度逐渐减小。当达到一定程度后,表面粗糙度变化不大。刀尖过渡圆角R=0.4mm是比较适宜的圆角。

3.5 工艺参数的选择

影响零件表面质量的工艺参数包括进给量、切削速度和切削深度。

3.5.1 选择外表面精加工进给量

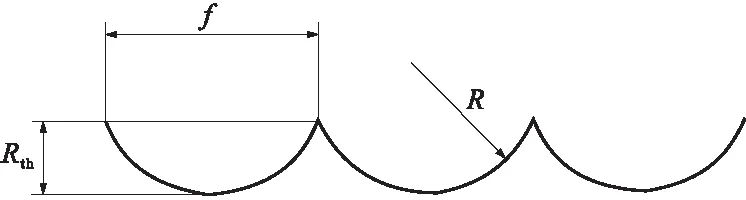

图4为金刚石刀具车削理论轮廓。采用金刚石刀具切削时,理论残留面积高度计算式为[3]

图4 金刚石刀具车削理论轮廓

Rth=f2/8R

式中,Rth为工件表面上形成的残留面积高度,其值决定表面粗糙度的大小;f为刀具每转进给量;R为金刚石刀具圆弧半径。

根据上式可以看出,刀尖过渡圆角R一定的情况下,进给量f对表面粗糙度影响较大。Rth与f成指数关系,当进给量f较小时,残留面积高度Rth低,可获得较好的表面质量。但当进给量f过小时,加工中容易出现黏结和挤压现象,表面粗糙度反而变大。所以,需要根据具体加工条件确定刀具实际的进给量。通过车削试验,进给量选择0.04mm/r。

3.5.2 选择外表面精加工切削速度

随着切削速度增大,切削刃对工件挤压程度降低,切削力减小,表面粗糙度减小;当切削速度增大到一定值时,产生的摩擦热不能及时向内部传导,刀具磨损加快,导致表面粗糙度会有一定的增大。所以,切削速度存在一个理论适宜速度。通过车削试验,主轴转速选择2500r/min。

3.5.3 选择外表面精加工切削深度

切削深度越大,在已加工表面残留面积高度也越大,表面粗糙度变大。所以,需要选用小切削深度进行加工。由车削试验可知,切削深度选择0.1mm。

4 实施效果

从铝端管装夹方式、Ra0.4μm外表面粗糙度加工工艺方法、刀具材料、刀具参数和工艺参数等方面进行了优化改进,可以更高效地加工铝端管零件外表面,改进现有装夹方式,集中加工分散工序,提高加工效率。

4.1 产品质量

经过测量,铝端管外表面粗糙度可以达到Ra0.2μm ~Ra0.3μm,金刚石刀具满足车削加工铝端管外表面Ra0.4μm的要求。车削过程如图5所示,车削加工后的铝端管如图6所示。粗糙度检测设备为T8000 R120-400,表面粗糙度检测结果如图7所示。

图5 车削过程

图6 铝端管

图7 表面粗糙度检测结果

4.2 生产效率、生产周期及加工环境

改进工艺流程后,由原来的11道工序缩减为9道工序,将原来工艺流程中3道工序内容(车外表面——镗内孔——抛光外表面)集成在1道工序加工,加工时间由原来的6.2min降低到1.5min,周转次数由3次减少为1次,并且新的工艺方法改善了加工环境,基本消除粉尘,避免了对工人身体健康的影响。实施效果对比见表1。

表1 实施效果对比(外表面、内孔加工工序)

5 结语

薄壁铝端管加工从调整装夹方式、改变加工方法、合理选择刀具材料、优化刀具参数和工艺参数等多个方面进行了改进,有效地解决了铝端管加工过程中加工效率低、加工方式影响健康、工序流程分散、工序内容简单、周转次数多等问题,提高了产品生产效率,缩短了加工周期,具有良好的经济性。