磨损齿PDC钻头的切削性能试验

张春亮 王锦成 柯晓华 冯枭 杨迎新 任海涛 黄子轩

关键词 切削载荷;单齿切削;钻进特性;机械比能;机械钻速

中图分类号 TQ164; TG74; TG58; TE921 文獻标志码 A

文章编号 1006-852X(2023)01-0035-08

DOI 码 10.13394/j.cnki.jgszz.2022.0084

收稿日期 2022-06-06 修回日期 2022-08-15

石油天然气、地热以及深地矿产的勘探开发必须依赖钻井技术,而破岩是钻井的关键,钻头是最直接的破岩工具。研究表明:钻头费用虽然仅占钻井成本的3%~5%,但其对钻井成本的影响却可高达70%。PDC钻头作为石油钻井的破岩工具,在油气钻井总进尺中的比例,已由19 世纪80 年代的5%,增长至90% 以上[1-2] 。但PDC 钻头在深部难钻地层中的钻进效果并不理想,其中的一个重要原因是切削齿的快速磨损,造成切削齿比压降低,不能有效吃入地层,破岩效率降低。事实上,PDC 钻头在钻井过程中,切削齿长期在磨损状态下工作,其切削载荷直接影响着钻头的切削性能和使用寿命。

PDC 齿的主要磨损方式有磨料研磨磨损和热磨损[3],其磨损形态如图1 所示。而一旦钻头上某颗齿发生过度磨损而丧失切削能力,便会加重邻齿的工作负担,如此反复循环造成钻头性能下降,甚至完全失效。国内外学者对PDC 齿磨损的研究主要有:梁尔国等[4]通过模拟切削齿的不同切削断面形状、磨损状态、重叠切削状态,利用切削齿对多种岩石样本进行切削试验,研究了切削面积、接触弧长、切削齿后倾角、岩石抗钻强度、切削齿磨损高度等因素对PDC 切削齿受力的影响规律,建立了切削齿的综合受力模型;朱光辉等[5]通过在刨床上使用选定的切削齿切削武胜砂岩,分析了不同前倾角和磨损程度下切削齿所受三向载荷的变化, 以及磨损程度与切削过程中温升的关系; 王滨等[6] 采用电子显微镜对火成岩切削后的PDC 钻头切削齿磨损形式、磨损机理和磨损分布规律进行了系统研究,并提出了钻头优化建议;IMAN 等[7] 通过使用锋利切削齿和磨损切削齿分别对砂岩和石灰岩进行单齿切削,研究了不同切削深度下磨损齿底部磨损平面与岩石平面夹角对切削过程中磨损平面?岩石界面间的摩擦力影响。

PDC 钻头齿的磨损将影响其钻进效率和破岩能力,对其磨损趋势和磨损后的钻进特性进行研究有助于深化对PDC 钻头磨损时破岩规律的认识。对PDC 钻头磨损的相关研究主要有:马亚超等[8] 基于磨料磨损理论、微积分基本理论、迭代算法构建了PDC 钻头切削齿体积磨损量和线磨损量之间的函数关系,以及切削齿隐式线磨损模型,提出了PDC 钻头动态磨损趋势预测方法;郭健等[9] 运用空间几何和数值计算理论, 对PDC 钻头的结构和受力重新进行分析,推导了PDC 钻头磨损时的受力方程。综合考虑钻头冠部形状、切削齿的布置、切削齿的工作角、切削齿的形状及尺寸、切削齿相互作用的影响,提出了磨损过程中切削齿的切削面积、切削体积、切削弧长等切削参数与磨损程度的关系的数值计算方法。目前,针对PDC 钻头磨损破岩特性开展的研究尚不够深入、系统。因此,迫切需要开展PDC 钻头磨损状态下的力学和破岩特性分析。

1 PDC 齿切削试验

1.1 试验装置

试验利用西南石油大学的切削破岩试验系统,系统包含切削装置、高倍相机、切削载荷测量及热成像系统等,如图2 所示。该系统试验过程中切削速度稳定,刚性足,能够满足本次试验研究工作。试验测试时,首先将岩石固定在切削试验机的夹持装置中,将磨损齿固定在刀架上,刀架上安装有3 向力传感器,切削过程中通过有线传输的方式将测量信号传输给动态应变仪进行载荷监测[10-11]。

1.2 试验样品

实际钻进过程中,切削齿的磨损平面通常与底部刮痕相平行,因此试验用磨损切削齿以此为依据进行设计、加工。PDC 齿磨损的关键结构参数包括前倾角、齿径、磨损高度、钝化类型等。试验选用砂岩、灰岩、花岗岩作为切削对象,分析磨损切削齿破岩的力学行为,试验用齿和岩样分别如图3、图4 所示。试验用岩石的主要力学性质参数见表1。

1.3 试验内容

磨损齿切削破岩过程中的切削载荷受诸多因素的影响。其中主要因素包括磨损高度、前倾角、切削齿径、钝化类型、切削深度、岩石种类等。试验过程中为获取各因素对切削载荷的影响规律,将其设置为单一变量。其中钝化类型中Y 代表圆角磨损,Z 代表大倒角磨损,C 代表常规磨损。具体试验内容见表2。

1.4 试验过程

切削过程中,岩屑形态和刮痕是分析PDC 磨损齿切削性能的重要依据。图5 为切削齿切削破岩过程及岩石刮痕。从图5 可知:磨损状态下的片状岩屑居多,导致这种现象的原因是磨损齿齿刃由圆形变成了直线的宽刃,造成岩石剪切破裂面发生了改变;同时对比刮痕发现,磨损齿刮痕较新齿更宽。

1.5 切削载荷分析

图6 为不同切削参数下的切向力。从图6a 可知:在相同切削深度条件下(砂岩, γ=15°, l=15 mm, h2=1.2mm,C),切削齿的切向力和波动程度均随磨损高度的增加呈递增趋势。磨损高度为1.2 mm 时的磨损齿在切削过程中所受切向力最大,但当切削齿的磨损高度达到1.5 mm 时,切向力有所降低。这是因为当切削齿的磨损高度达到一定程度后,磨损平面快速增加,侵入能力大幅度降低,切削齿在切削岩石过程中出现起跳现象,造成实际侵入深度小于预设深度。

从图6b 可知:切削齿的前倾角是钻头设计过程中的重要结构参数,直接影响钻头的攻击性和使用寿命。在前倾角为10°时,切削齿的切向力最大,前倾角为15°和20°时所受切向力平均值基本相同;前倾角为10°时,切削齿的切向力波动程度要明显比另外2 种前倾角的PDC 齿的剧烈。

图7 为不同前倾角时磨损齿的磨损平面面积。从图7 可看出:在相同磨损高度下,前倾角在10°时的磨损平面面积明显高于15°和20°切削齿的。磨损平面的大幅增加造成破岩过程中的摩擦阻力增加,也加剧了切向力的波动。因此在磨损齿条件下,磨损平面对切向力的影响高于前倾角的影响。

从图6c 可知:在相同切削条件下(h1=0.6 mm,砂岩,γ=15°,h2=1.2 mm,C),切向力随着磨损齿直径的增加呈增大趋势。在相同切削深度条件下,随着齿径的增加,切削齿工作面与齿前岩石以及磨损平面与刮痕底部岩石的接触面积增加,这是造成切向力增加的主要原因。从图6d 可知:在试验条件(h1=0.6 mm,砂岩,γ=15°, l=15 mm, C),随着切削深度的增加,切向力逐渐增加,且随着切削深度的增大,切向力波动更加剧烈。在小切深条件下,岩石的体积破碎效果差,岩石的粉碎程度高,切向力波动较小。从图6e 可知:在相同的切削条件下(h1=0.3 mm,γ=15°,l=17 mm,h2=1.2 mm),磨損齿的切向力随着岩石抗压强度增加而变大。通过观察可以发现,切向力的波动程度也随岩石抗压强度的增大而变大。

切削齿的钝化类型主要包括圆角磨损、大倒角磨损和常规磨损。在切削条件下( h1=0.3 mm, 砂岩,γ=15°, l=15 mm, h2=1.2 mm),圆角磨损齿的切向力大于常规磨损。观察不同钝化类型的切削齿刮痕发现,圆角磨损后的切削其齿所形成的刮痕底部相对粗糙,划动钝搓现象明显,刮痕对比如图8 所示。另一方面,圆角磨损后齿的切向力波动幅度明显高于常规磨损的。PDC 齿在常规磨损后仍具有自锐现象,使得其吃入地层的能力仍强于圆角磨损后的切削齿。而圆角磨损后的PDC 齿,因其切削刃被磨圆,比压大幅度降低,造成侵入地层的能力降低,刮痕上产生的硬挤压现象明显,如图9 所示。

2 磨损PDC 钻头钻进试验

钻进试验是评价磨损钻头综合性能指标的重要技术手段。为模拟钻头切削齿不同磨损程度对钻头性能的影响,参考PDC 钻头磨损等级,设计4 只试验钻头,分别为新钻头、轻度磨损(磨损高度为1.5 mm)、中度磨损(磨损高度为3.0 mm) 以及重度磨损钻头(磨损高度为4.5 mm) 并分别用B、D、F、H 表示。图10 为钻头磨损示意图。在不同钻井参数下开展磨损PDC 钻头钻进硬砂岩的试验测试,获取不同时间下磨损PDC钻头的钻压、扭矩、机械钻速以及钻头振动的变化特性,为钻头的合理使用以及为形成PDC 钻头井下工况评价方法提供基础。

2.1 钻进试验装置

磨损PDC 钻头的钻进试验在西南石油大学的钻头试验系统上开展,图11 为钻进试验装置。为方便测量钻头的受力以及振动,试验过程中由下部转盘的反向旋转代替钻头的旋转。钻头试验架可以实现如下参数的调节,钻压为0~300 kN,转速为0~200 r/min,工具空间≤7.5 m,钻进行程为600 mm,排量为30 L/s,泵压为10 MPa。

2.2 试验结果及分析

2.2.1 井底模式分析

井底模式是分析磨损PDC 钻头破岩特性的主要依据之一。图12 为井底刮痕对比,新钻头在岩石上形成了一簇同心圆状的刮切痕迹,而磨损钻头仅在心部区域的刮痕较为明显。整体上看,新钻头能够形成凹凸不平的非光滑井底模式,而钻头发生磨损后,岩石表面较为平整。凹凸不平的井底形态利于切削齿的吃入,岩石应力明显集中,利于破岩效率的提高,而光滑的井底模式吃入能力和破岩效果较差。

2.2.2 磨损高度对机械钻速和扭矩的影响

不同磨损高度的钻头在硬砂岩中钻进时机械钻速与钻压的关系,如图13 所示。新钻头和磨损钻头的机械钻速均随着钻压的增加而增加,且新钻头的机械钻速对钻压的变化最为敏感。从图13 中还可以看出:随着磨损高度的增加,机械钻速减小,当磨损高度大于3.0 mm 时,机械钻速显著降低,且随着钻压的增加,机械钻速增加不明显。

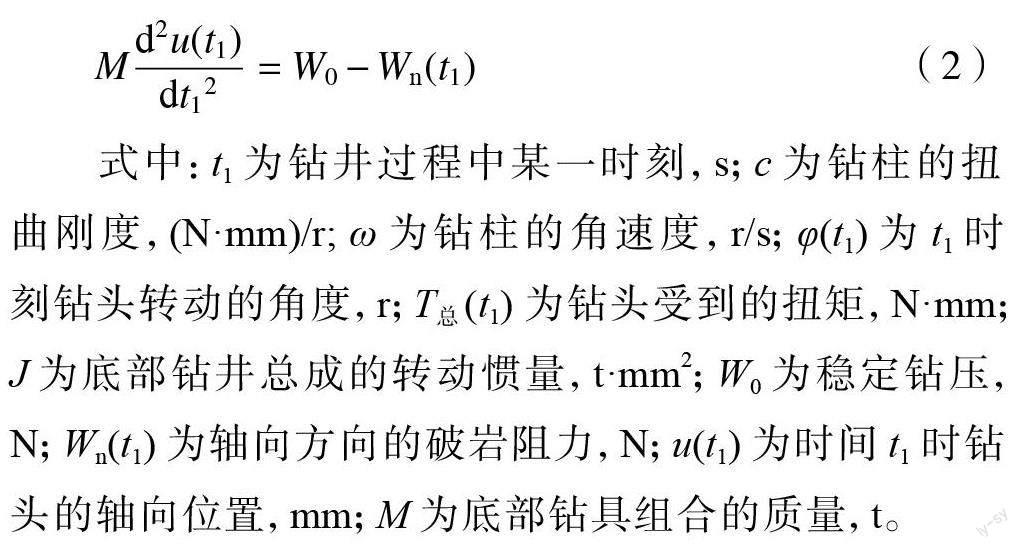

钻井过程中钻头的扭矩通过钻柱的扭曲来传递,当钻头的扭矩达到岩石破碎所需的能量时,岩石被破碎,钻头开始运动。假设钻井过程是一个连续过程,取某个微小时间段对钻柱钻头组合进行受力分析,建立轴向和周向上的运动微分方程[12-13]:

不同磨损高度的钻头在硬砂岩中钻进时扭矩与钻压的关系如图14 所示。图14 中:随着钻压的增加,各类钻头的扭矩增加,而磨损钻头的扭矩与磨损高度的变化关系不明显。钻井工程中,当机械钻速降低时,通常通过增加钻压来获取更大的机械钻速,但当钻压增大而机械钻速变化不明显时,就可判断钻头发生了严重的磨损。

2.2.3 磨损高度对侵入能力的影响

侵入能力是评价钻头钻进性能的重要指标,一般而言,相同条件下侵入深度越大,破岩效率越高,钻进性能就越强,反之亦然。图15 为不同程度磨损钻头在硬砂岩中钻进时切削深度hDOC 与钻压的关系。如图15 所示:钻进时,不同磨损程度钻头的切削深度均随着钻压的增加而增大。钻头的磨损程度越低,切削深度越大,这是因为相同条件下磨损程度越高,切削齿磨损平面面积越大,切削齿的比压越低。当钻头磨损程度为重度磨损时,hDOC 显著下降。在相同钻压下,全新钻头的hDOC 是重度磨损钻头的数倍以上。

其中:R 为钻头机械钻速,m/h;n 为钻头钻速,r/min。

2.2.4 磨损高度对机械比能的影响

机械比能Es最早由TEAL 提出[14],是钻压和扭矩的函数,单位为 MPa,是指单位时间内用钻压和扭矩破碎单位体积岩石所需的能量[15-16]。

钻井过程中一般用岩石抗压强度和机械比能的比值量化钻井效率,在相同钻井条件下使用不同磨损程度的钻头钻进相同岩石样本时,可以近似认为钻进性能与机械比能呈负相关。

图16 为不同磨损程度钻头在不同钻压下的机械比能。在相同钻压下,磨损程度越高,机械比能越大;随着钻压的增加,不同磨损程度钻头的机械比能降低。但当钻头磨损程度大于3.0 mm 时,机械比能随着钻压的增加变化不明显,这一现象在现场钻井时经常发生。

2.2.5 磨损高度对钻头振动特性的影响

钻头的振动特性在一定程度上反映了钻头的性能,钻进过程中用加速度表征钻头振动特性, 单位为g。图17 为不同磨损程度钻头的振动规律,其中岩石为硬砂岩,钻压为20 kN,转速为50 r/min。磨损钻头和新钻头的振动规律一致,切向振动最大,轴向振动次之,径向振动最小。钻头磨损程度越大,振动越小,这是因为钻头磨损程度越高,侵入地层的能力越差。新钻头和轻度磨损钻头振动强度接近,而当磨损程度达到中度磨损以后,振动显著降低。从图17 中还可看出:不管是何种磨损程度的钻头,径向振动均变化不大,为0.38~0.56 g。

3 结论

通过单齿切削试验和全尺寸钻头破岩试验对磨损齿PDC 钻头切削性能进行研究,得到以下结论:

(1)分析了侵入深度、磨损高度、磨损类型、齿径、前倾角以及岩性对切削载荷的影响规律。随着磨损高度的增加,PDC 齿的切削载荷和波动程度均显著增大,切削齿随着磨损加剧其受载情况更加恶劣,易发生失效。切削齿在前倾角为10°时,发生磨损后接触面积增加较快,因此钻头设计时,应综合考虑前倾角和磨损平面对切削齿破岩能力的影响。

(2)与正常磨损齿相比,齿刃“磨圆”后,刮痕凹凸不平程度更高,切削齿与岩石互作用过程中有明显钝搓现象,这种破岩方式能量利用率很低,切削性能显著降低。因此,在钻进研磨性强的地层时,首选抗研磨性强的切削齿,避免因磨损导致的切削齿攻击地层能力减弱和齿刃磨圆现象。

(3)全尺寸钻头试验结果表明:相比于新钻头,磨损齿钻头产生的井底更加光滑,不利于切削齒侵入地层,加之磨损齿比压低,吃入地层能力进一步减弱。钻头发生磨损后,机械钻速或切削深度快速下降,机械比能增加,当齿磨损高度大于3.0 mm 时,机械钻速和机械比能对钻压的变化不敏感。随着磨损程度的增加,钻头的振动程度减小,且不管何种磨损程度的钻头,径向加速值差异不大。当持续增加钻压,钻进指标不再增加时,可以认为钻头发生了严重磨损,应起钻,避免钻头进一步失效。